Dipl.-Ing. (FH) Jens te Kaat

Das sind typischerweise Industrien rund um das produzierende Gewerbe, klassische Beispiele sind Stahlerzeugung oder -veredelung, wo sehr oft wiedererwärmt werden muss. Das betrifft auch Prozesse wie das Lackieren oder in der Chemischen Industrie. Wenn man auf den CO2-Footprint insgesamt schaut, kann man grob von einer Drittelteilung ausgehen: ein Drittel Verkehr, ein Drittel Haushalte, ein Drittel Industrie. Schaut man genauer hin, so hat die Industrie mit 42 Prozent sogar den größten Anteil. Die Industrie hat aber einen – aus unserer Sicht signifikanten – Vorteil: Sie ist nicht wie die Haushalte extrem kleinteilig und nicht wie der Verkehr mobil. Bei der Industrie werden fokussiert relativ große Mengen Energie verbraucht und sie ist konzentriert an Standorten und dort für die notwendigen Veränderungen zu erreichen.

Thermoprozessanlagen brauchen Brenner. Ihre Innovation ist eine neue Brennertechnologie, die aus verschiedenen Innovationsschritten besteht. Auf welche kritischen Elemente der bisherigen Technologie bezieht sich das?

Dipl.-Ing. (FH) Jens te Kaat

Wir kümmern uns im Wesentlichen um drei Punkte: Das eine ist das Thema Stickoxidreduzierung. Welchen Einfluss Stickoxide auf die Umwelt haben, ist spätestens seit dem Dieselskandal bekannt. Die Industrie stößt genauso viele Stickoxide, vielleicht sogar noch mehr als der Verkehr aus; das aber nicht an den Knotenpunkten, wie das im Verkehrssektor der Fall ist. Zum Beispiel ist das jetzt nicht Essen-Innenstadt, weil da in der Regel keine Industrie ansässig ist, sondern das sind die großen Industrien, die eher dezentral nicht an Stellen sitzen, wo große Menschenmengen unterwegs sind. Und ob da an jeder Stelle auch der Stickoxidgehalt der Luft gemessen wird, ist fraglich. Dann geht es zum Zweiten um das Thema Wasserstoff und Wasserstoffmischbetrieb. Wobei wir ausdrücklich davon abraten, Erdgas und Wasserstoff zu mischen, wie das jetzt häufig durch die Medien angeregt wird. Da gibt es einen einfachen Hintergrund: Der Brennwert von Erdgas ist um den Faktor 3,5 höher als der Brennwert von Wasserstoff. Das heißt, man müsste, um wirklich signifikant CO2 einzusparen, so viel Wasserstoff beimischen, dass man aus feuerungstechnischer Sicht ohnehin schon über eine 100-Prozent-Feuerung nachdenken muss. Das hat den Vorteil, dass Produkte, die zu 100 Prozent CO2-neutral hergestellt sind, teurer verkauft werden müssen. Wenn man den wirtschaftlichen Aspekt bedenkt, könnte man Produkte herstellen und einen Teil der Mehrkosten, die der regenerative Brennstoff kosten wird, über die Produktkosten ausgleichen. Das dritte Thema – und das zahlt letztendlich auch auf die Akzeptanz von Wasserstoff ein – ist das der Wärmerückgewinnung. Bei der Wärmerückgewinnung geht es einfach darum, Brennstoff einzusparen. Dazu muss man natürlich Geld in die Hand nehmen. Aber je teurer der Brennstoff ist, desto eher rechnet sich das. Deswegen ist im Moment die aktuelle Gaspreisentwicklung etwas, das, bezogen auf Effizienzsteigerung, dieses Thema eher befeuert.

Problemlage und Lösungen: Könnten Sie das jetzt in die einzelnen technischen Details übersetzen?

Bernd-Henning Feller, M.Sc.

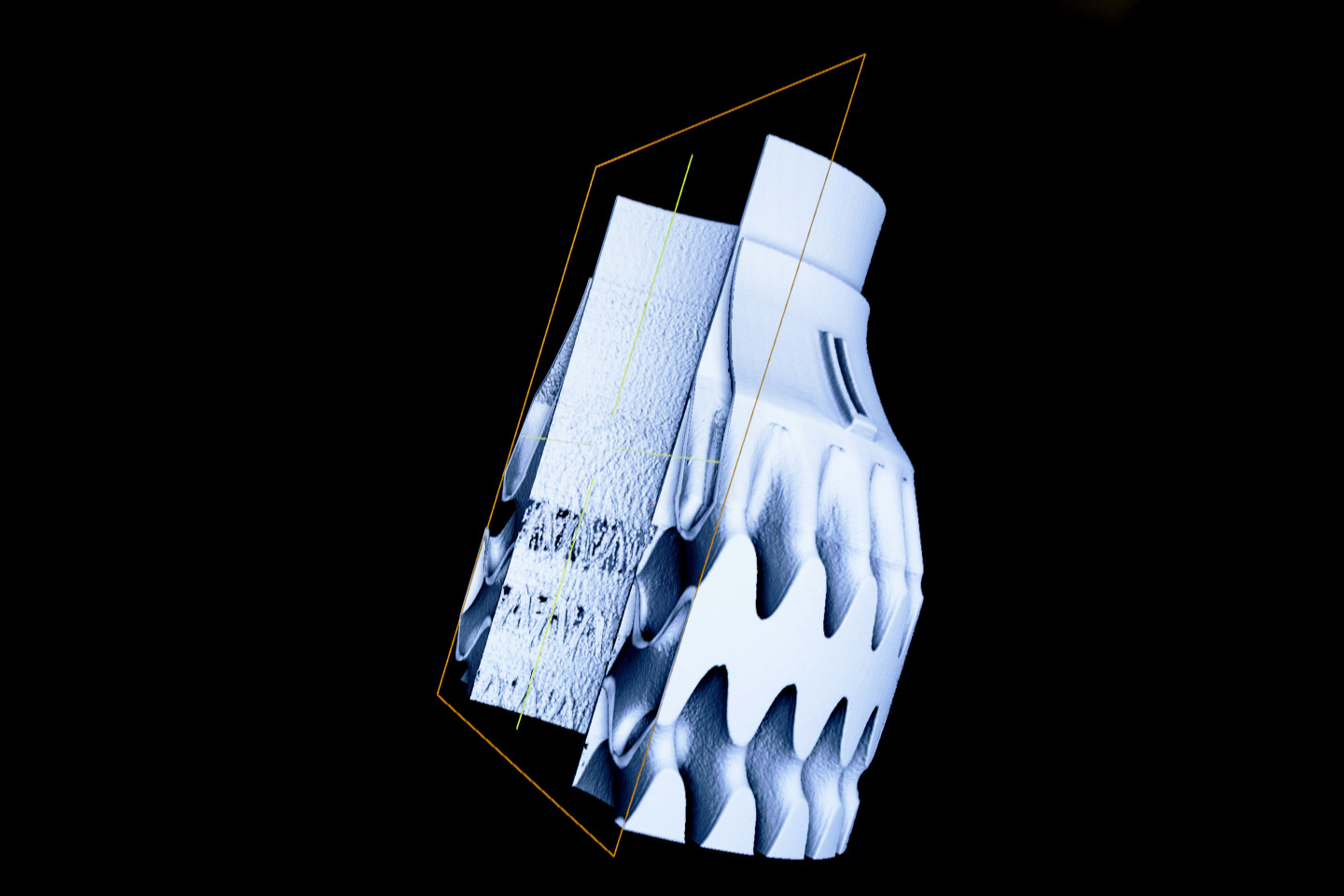

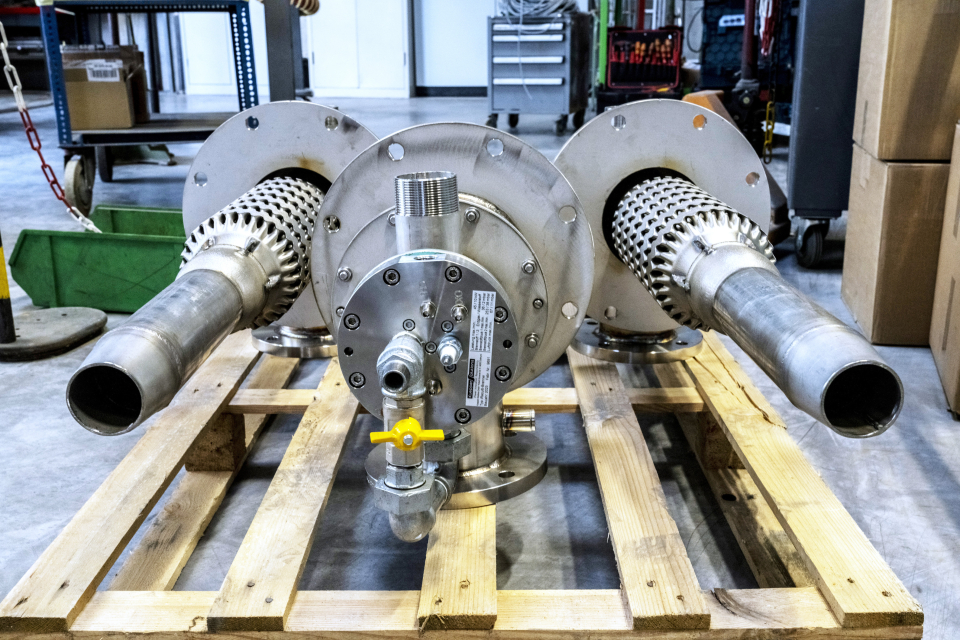

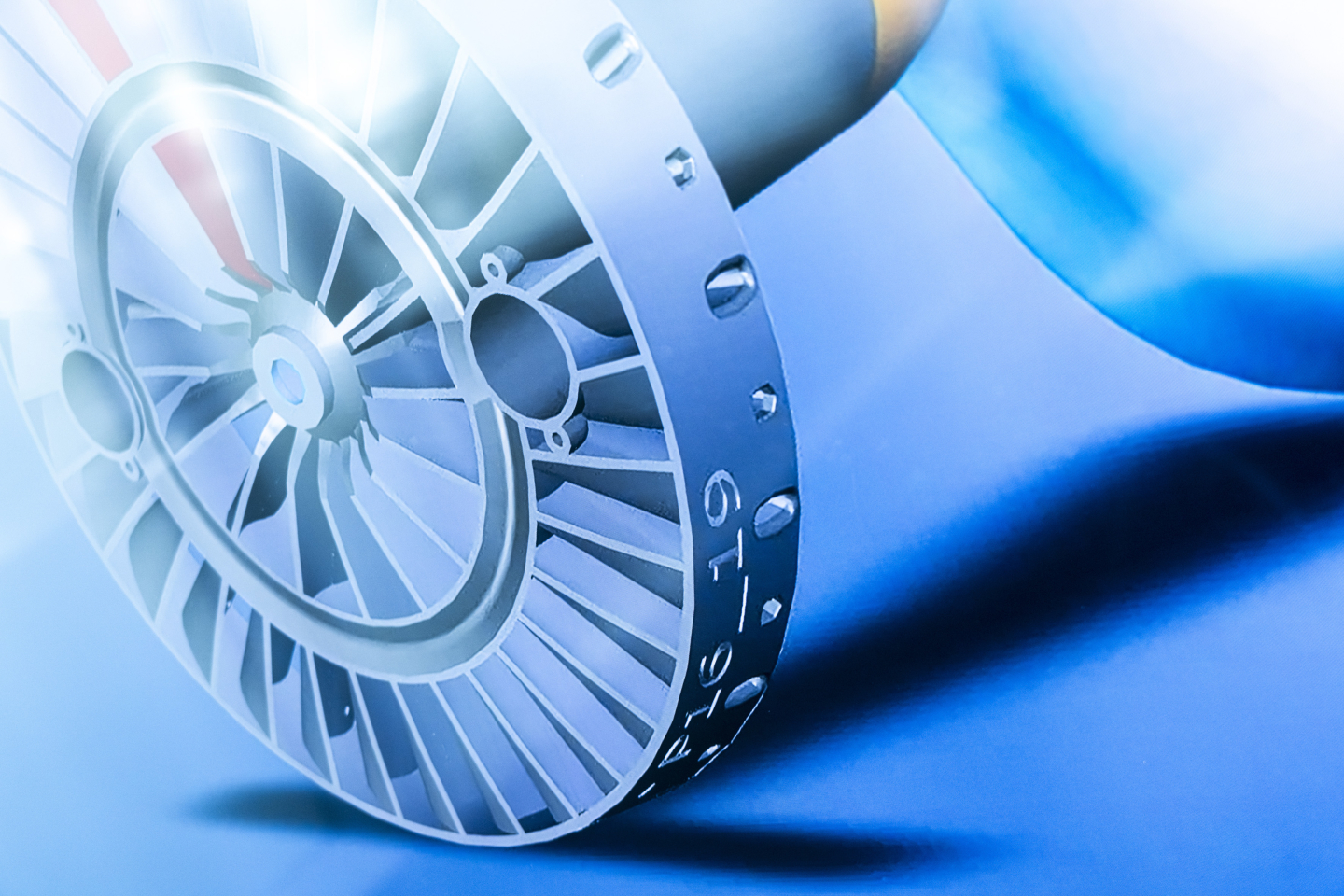

Wenn man das in das Technische übersetzt, haben wir im Prinzip zwei Hauptkomponenten in unserem Brennersystem, die den maßgeblichen Einfluss auf CO2 oder letztlich einen Mehrwert bilden. Das ist zum einen die Gas-Luft-Mischeinheit und zum anderen der innovative Rekuperator (Wärmetauscher). Das Besondere an der Gas-Luft-Mischeinheit ist, dass sie additiv gefertigt wird, konventionell ist sie aufgrund der sehr komplexen Struktur nicht zu produzieren. Unser ursprünglicher Gedanke war, Stickoxide zu reduzieren beziehungsweise besonders schadstoffarm und vollständig zu verbrennen. Eine optimale Brennstoffausnutzung lässt sich durch eine sehr gute Mischung gewährleisten. Wir haben heute bei Standardbrennern zehn oder fünfzehn Gasdüsen, die dann axial und radial angeordnet sind. Bei unserem System haben wir je nach Größe bis zu 200 oder 300 Gasdüsen in einem Bauteil. Damit wird eine sehr gute Mischung erzielt. Wir erreichen diese gute Mischung in den unterschiedlichen Verbrennungsbereichen und haben somit einen sehr großen Einfluss auf die Verbrennung und im Prinzip damit auch auf die Schadstoffentstehung beziehungsweise Stickoxidemission. Wenn Wasserstoff genutzt werden soll, gibt es dafür ein separates System innerhalb dieses einen Bauteils, einen weiteren Verbrennungsbereich, der nur für Wasserstoff ausgelegt ist. Das ist wichtig, weil die Verbrennungseigenschaften von Wasserstoff und Erdgas sehr verschieden sind. Wasserstoff ist wesentlich reaktiver, verbrennt heißer, somit besteht die Gefahr, wenn man ihn in einem reinen Erdgasbrennersystem nutzt, dass er den Brenner, weil er zu heiß wird, zerstört. Zudem hat man grundsätzlich mit Wasserstoff durch die sehr hohen Temperaturen und die sehr hohe Reaktivität schon ein höheres NOx, also Stickoxidbildungspotential, denn Stickoxide sind wesentlich ein thermisch getriebenes Problem. Mit der neuen Mischeinheit im Brenner, dadurch, dass wir verschiedene Verbrennungsbereiche für Erdgas und Wasserstoff in einem Bauteil einbinden, wird man den unterschiedlichen Brennstoffeigenschaften gerecht und kann somit sowohl für Wasserstoff als auch für Erdgas einen schadstoffarmen Betrieb gewährleisten.

Dan-Adrian Moldovan, M.Sc.

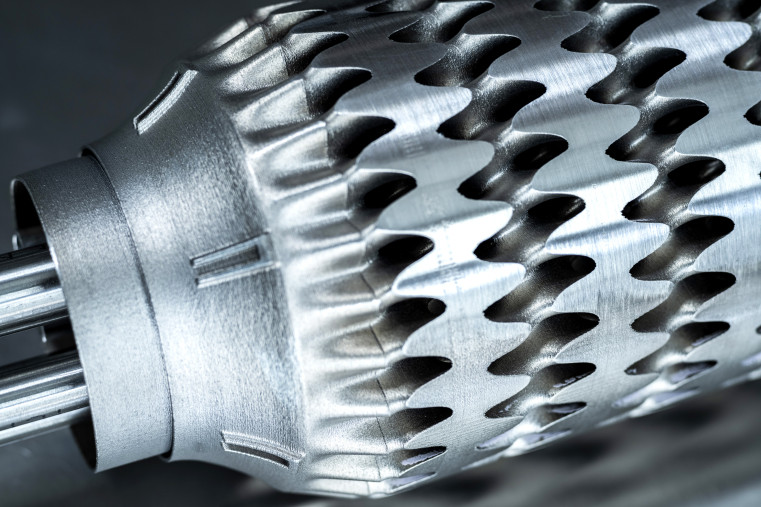

Die zweite Komponente ist der Rekuperator, der die Energie zum Teil wieder aus Abgas gewinnt und den Prozessen zuführt. Nachdem wir mit der Mischeinheit Erfahrungen im 3-D-Druck hatten, sind wir auf die Idee gekommen, einen Rekuperator zu konstruieren, der ebenfalls additiv gefertigt wird. Zunächst haben wir den Markt analysiert, um zu erfahren, welche Rekupatoren es gibt. Die waren meist sehr altmodisch und hatten einfache Geometrien, dementsprechend ist auch der Wirkungsgrad nicht so gut. Und wir haben verschiedene Geometrien simuliert und probiert, welche Struktur dazu führt, dass wir den maximalen Wirkungsgrad erreichen. Letztendlich sind wir so auf die Gyoridstruktur gekommen. Ein Gyorid ist ein Teil der Familie der TPMS-Strukturen, das sind die dreifach periodischen Minimaloberflächen. Das Besondere ist, dass diese Strukturen zwei Kanäle haben. Man kann diese auf der einen Seite für Abgas, das heiß ist, und auf der anderen Seite für die Verbrennungsluft, die erwärmt wird, nutzen. Die zweite Besonderheit ist, dass man diese Struktur nahezu beliebig strecken und stauchen kann. Je nach Kundenvorgaben ist so der Wirkungsgrad optimierbar. Nach den Simulationen haben wir den ersten Rekuperator additiv gefertigt, getestet und die Ergebnisse waren sehr gut. Schon beim ersten Lauf hatten wir einen Wirkungsgrad, die relative Luftvorwärmung lag bei ca. 90 Prozent. Das hat uns Mut gegeben, weiterzumachen und das Ganze letztlich für die industrielle Nutzung zu skalieren.

Sind diese Umsetzungen hintereinander oder gleichzeitig entstanden?

Bernd-Henning Feller, M.Sc.

Diese Schritte sind hintereinander entstanden. Der Start war die Mischeinheit mit der ursprünglichen Intention, einfach für Erdgasbrenner die Stickoxide zu reduzieren. Mit diesem zweikanaligen Erdgassystem konnten wir die Stickoxide unter die strengsten Grenzwerte, die damals in China galten, bringen. Traurigerweise war das nicht der Markttreiber, den wir uns erhofft hatten. Und basierend auf einem gemeinsamen Forschungsvorhaben mit dem GWI, wo es um die Entwicklung eines Rekuperatorbrenners ging, ist dann im Prinzip der iRecu® entstanden, zeitgleich die Mischeinheit, die dann wasserstofffähig gemacht wurde.

Dipl.-Ing. (FH) Jens te Kaat

Ein besonderes Kennzeichen der Thermoprozessindustrie ist eine extrem hohe Hemmschwelle, überhaupt Innovationen in den Markt zu bringen. Nehmen wir als Beispiel die Automobilindustrie. Da haben Generationen an Ingenieuren darüber nachgedacht, wie sie Brennstoff und Oxidator so miteinander mischen, dass die Reaktion möglichst optimal passiert. In der Thermoprozessindustrie gab es bis jetzt sehr einfache Düsensysteme und, wenn man sehr ernsthaft nachgedacht hätte, hätte man sicherlich schon mehr für das Klima tun können. Aber das Ganze bietet auch die Chance, jetzt ein relativ großes Verbesserungspotential zu heben. Thermoprozessanlagen bleiben bis zu 30 oder 50 Jahre in Betrieb. Eine Neuerung in diesen Markt zu bringen, ist nicht einfach. Wieder das Beispiel Auto, das wird im Schnitt alle acht Jahre getauscht und damit gibt es eine Chance, mit Innovationen den Markt zu erreichen. Bei dieser Industrie ist es völlig anders, man muss in den Bestand hinein. Und das ist einer der Vorteile, den wir über den 3-D-Druck haben, dass wir uns an die Geometrien, die Größen und die Druckverhältnisse der jeweiligen Anlagen anpassen können. Das größte Hemmnis ist, dass im Prinzip bei möglichen Veränderungen als erste Frage kommt: Wo läuft das schon? Wo läuft das schon seit 20 Jahren und wo läuft das natürlich fehlerfrei? Das kann bei einer Technologie, deren Produktionsverfahren vor 20 Jahren noch nicht erfunden war, nicht sein! Wir werden eine Lernkurve erleben. Die Unternehmen der Thermoprozessindustrie, die sich jetzt trauen hierbei voranzugehen, die muss man wirklich hervorheben. Es werden zum Glück immer mehr. Das Bewusstsein, jetzt etwas in Sachen Klima zu tun, weg vom nur Darüberreden und hin zur Umsetzung, ist schon ein sehr positiver Aspekt.

Das ist ein großer Schritt und Sie können dafür die Technologie anbieten, eine auf die jeweilige Gegebenheit hin ausgerichtete, über den 3-D-Druck produzierte Lösung. Ist das wirklich jeweils „customized“ oder geht das dann noch in eine Serienproduktion über?

Dipl.-Ing. (FH) Jens te Kaat

Es ist customized in Serie, so sagen wir es auch. Innerhalb des 3-D-Drucks kann man arbeiten, ohne Vorrichtungen zu verändern oder andere Gegebenheiten neu machen zu müssen.

Eine der Hürden, die wir nehmen mussten, ist das Beherrschen der digitalen Wertschöpfungskette, man muss alles vorher simulativ rechnen. Das sind die Ausgangswerte, in der Regel Drücke, Temperaturen, Medienmengen, also Leistungen, die vorhanden sind. Das sind Geometrien: Wie viel Platz gibt es überhaupt? Unter Kenntnis der Ausgangssituation: Können wir vorher rein digital feststellen, wie das Bauteil aussehen muss, damit es anschließend in der Anlage bestmöglich den Zweck erfüllt? Diese Produktionsweise ermöglicht, dass man nur dieses eine Bauteil an der Anlage austauschen muss. Der Brenner ist ein Verschleißteil und muss immer wieder mal ersetzt werden, muss also sowieso angefasst werden. Mit dieser Vorgehensweise hat man die wesentlich größere Chance, am Markt akzeptiert zu werden, als wenn wir vorschlagen würden, die ganze Anlage zu ersetzen. Das wäre ein völlig anderes Investment.

Konkret könnten Sie auch die ältesten Anlagen, die noch irgendwo in Betrieb sind, umrüsten?

Dipl.-Ing. (FH) Jens te Kaat

Wir rüsten die ältesten um, das ist tatsächlich das Interessante. Mittlerweile rüsten wir komplette Werke um und bei diesen starten wir immer mit den ältesten Anlagen. Das Ergebnis ist, dass, von der Energieeffizienz her gesehen, die ältesten Anlagen anschließend diejenigen waren, die die beste Effizienz im Werk hatten. Meist stehen da Generationen von Öfen von 1970, 1980, 1990 nebeneinander, weil im Zehn-Jahres- Rhythmus investiert wird. Bei unserem Kunden ThyssenKrupp war das Jahrgang 1972, und dass das funktioniert, beeindruckt. Der Treiber ist neben den grünen Themen natürlich auch das Geld. Und hier rechnet sich der Klimaschutz!

Zusammengefasst – welche Ergebnisse erzielt dann eine solche Umrüstung?

Dipl.-Ing. (FH) Jens te Kaat

Zum einen verbessert sie die Abgassituation, insbesondere die Stickoxidbildung. Zum anderen bringt sie die Brennstoffflexibilität mit. Man kann Erdgas und Wasserstoff gleichzeitig oder nacheinander in einer Anlage nutzen, ohne die Anlage umzubauen. Auch hier ein Autovergleich: Ein Hybrid-Pkw fährt so lange mit grünem Strom, wie er diesen aus den Batterien bekommt, kann dann auf fossilen Brennstoff umgeschaltet werden. Genau das übertragen wir auf die Industrie. Und das Dritte ist das Thema Effizienzsteigerung. Hier kann ich auch wieder den Verkehr nehmen: Es ist eben nicht mehr die Theorie vom Drei-Liter-Auto, sondern die Praxis des Drei-Liter-Autos. Wir verbrauchen brennstoffunabhängig einfach deutlich weniger Brennstoff als das im Moment im Markt üblich ist.

Zum Klimaschutz gehört auch, dass Rohstoffe recycelt, möglichst in eine Kreislaufwirtschaft übergeführt werden. Wie sieht das bei der neuen Technologie aus?

Dipl.-Ing. (FH) Jens te Kaat

Wir greifen tatsächlich auf 100 Prozent recyclingfähige Materialien zurück. Im Bereich der Metalle sind das hochlegierte Edelstähle. Das sind Rohstoffe, die dann nach Nutzung wieder ihren Wert haben. Ein zusätzlicher Vorteil ist – das ist im Zusammenhang mit 3-D-Druck nicht so offensichtlich –, dass andere Produktionsformen, zum Beispiel Guss, erheblich mehr Energie brauchen und diese zum Teil auch noch für spätere Abfallprodukte, beim Guss z. B. für den gesamten Anguss. Wiegt das Endprodukt z. B. fünf Kilo, muss man dafür 15 Kilo aufschmelzen. Beim 3-D-Druck ist das anders, weil durch den Laser nur genau der Teil des Metall-Pulvers aufgeschmolzen wird, der auch gebraucht wird. Zusätzlich kann man durch das 3-D-Verfahren wesentlich leichter bauen, etwas, was als „angenehm“ von den Kunden zurückgespiegelt wird. Das ist ein nice to have für den Monteur, aber letztlich sind es wesentlich weniger Rohstoffe, die eingesetzt werden, um dasselbe Produkt zu erhalten.

Gibt es konkret weitere Bereiche außerhalb der Thermoprozessindustrie, in denen die Technologie zum Einsatz kommen könnte?

Dipl.-Ing. (FH) Jens te Kaat

Die unterschiedlichen Brennstoffeigenschaften von Wasserstoff und Erdgas sind letztlich branchenunabhängig. Die Überlegung, das zum Beispiel auch auf Haushaltsheizungen oder weitere Anwendungen zu übertragen, ist da. Das würde technisch sicherlich machbar sein, würde aber bedingen, dass es irgendwann zwei Netze für die Versorgung gibt, eines mit Erdgas und ein Netz mit Wasserstoff. Das halten wir bei Industrieanlagen für sehr wahrscheinlich, das ist vielleicht für große Verbraucher wie Krankenhäuser mit Fernwärme möglich, aber für die sehr viel kleinteiligere Struktur der Haushalte aus unserer Sicht eher unwahrscheinlich. Ein weiteres Thema ist die Sektorenkopplung, also den Bereich Wärmeerzeugung und Stromerzeugung letztendlich miteinander zu kombinieren. Aber wenn heute Restwärmenutzung stattfindet, ist das Temperaturniveau, mit dem diese Restwärme zur Verfügung steht, entscheidend. Wir hätten durch den 3-D-Druck die Möglichkeit, dieses Temperaturniveau deutlich zu beeinflussen. Das heißt: Wenn man heute Restwärmenutzung über eine ORC-Anlage macht, hat man einen Wirkungsgrad von etwa 15 Prozent. Von 100 kW, die noch an Restwärme vorhanden sind, kann man 15 kW nutzen. Wenn man Dasselbe auf einem höheren Temperaturniveau macht, wird man so 50 und 60 Prozent Wirkungsgrad erzielen. Aus denselben 100 kW werden dann plötzlich 50 oder 60 kW Strom. Und das wird von der Wirtschaftlichkeit her interessant, weil sich in der Regel Strom um Faktor zwei zu dem reinen Molekülpreis des Ursprungstreibers Gas bewegt. Damit würde ein Wirkungsgrad von 50 Prozent, wenn man den denn wirklich schafft, Kostenneutralität bedeuten. Und das würde dann wirtschaftlich echt spannend werden.

Die Politik wünscht sich, dass man Heizungen mit Wasserstoff betreiben kann. Sie sehen das nur für größere Einheiten als machbar an?

Bernd-Henning Feller, M.Sc.

Für die Haushaltsheizungen wurde bereits untersucht, dass man bis 20, vielleicht sogar 30 Prozent Wasserstoff ins Erdgas mischt. Das ist tatsächlich technisch relativ einfach, weil die meisten der heutigen Brennersysteme damit arbeiten können. Das Ganze ist volumetrisch gerechnet. Damit macht es beim CO2-Ausstoß nicht die Menge aus und verändert auch die Verbrennung nicht in dem Maße. Der Brenner, den ich heute mit Erdgas betreibe, erzeugt somit lokal weniger CO2 und der damit verbundene technische Aufwand bleibt möglichst gering.

Bei Ihrer Innovation, die aus einigen Einzelschritten besteht, gab es eine Zusammenarbeit mit weiteren Firmen und Universitäten. Wo sind die einzelnen Innovationsschritte entstanden? Kann man sie einzelnen Personen zuordnen? Und wer war das konkret jetzt aus dem Team?

Dipl.-Ing. (FH) Jens te Kaat

Kooperationspartner sind für uns extrem wichtig. Ich selbst bezeichne mich gerne als Kooperationsfreak, weil ich glaube, dass man Veränderungen nur wirklich antreiben kann, wenn man bestimmte Dinge vollständig durchdringt, und das kann man nicht zu 100 Prozent allein. Wir als mittelständisches Unternehmen wollen uns dafür die wichtigsten Kooperationspartner aussuchen und nach Möglichkeit die „Creme de la Creme“ einbinden. Im Bereich der technischen Verbrennung arbeiten wir mit der RWTH Aachen, dem Institut für Technische Verbrennung (ITV), mit Professor Pitsch, der europaweit ein anerkannter Spezialist ist, zusammen. Für das Feld der experimentellen Versuche ist das Gas- und Wärme-Institut (GWI) in Essen ein sehr wichtiger Partner für uns. Von der Funktion her kann man das mit dem TÜV in der Automobilindustrie vergleichen, das sind die Leute im Bereich der Industrie. Dann gibt es das Institut für Additive Fertigung, DAP, der RWTH Aachen als Partner. Es gilt als Geburtsort des metallischen 3-D-Drucks. Die dort verfügbare Expertise ist extrem gut. Wir bedienen uns wirklich kompetenter Partner, um dieses Thema voranzutreiben.

Was innerhalb des Teams passiert, ist letztlich viel Schwarmintelligenz. Wir versuchen in vielen großen, leider zum Teil auch sehr langen Runden, die Dinge herauszulocken, die möglich sind. Aber manchmal geht es auch anders – als Beispiel mit dem Ritter.

Dan-Adrian Moldovan, M.Sc.

Mein Bildsymbol mit dem Ritter, ja. Zusammen mit GWI haben wir mit den Simulationen angefangen und uns Gedanken gemacht, wie man diesen Wärmetauscher verbessern kann. In der Industrie wird in einem einfachen In-Rohr-Wärmetauscher ein Rohr mit warmen Abgasen gefüllt. Das andere Rohr dient der Führung der zu erwärmenden Luft. Wir haben versucht, die Fläche zu vergrößern, einen Rohrbündel-Wärmetauscher zu bauen und angefangen zu simulieren: kreisförmige, viereckige, raupenförmige Rohre und so weiter… Wir haben angefangen, die Formen zu verdrehen oder zu verdrillen, um den maximalen Wirkungsgrad zu erreichen. Das hat auch teilweise funktioniert, wir konnten den Wirkungsgrad steigern, aber das war mir persönlich nicht genug. Da musste eigentlich was ganz anderes her. Mit konventionellen Geometrien kommen wir nicht so weit, wie es eigentlich mein Anspruch war. Deswegen habe ich mich kurz eingesperrt und über eine vernünftige Geometrie nachgedacht. Für die Übertragung von Wärme braucht man Verwirbelung, das führt aber auch dazu, dass die Verwirbelung den Druckverlust erhöht. Viele Anlagen in der Industrie haben nicht so viel Druck zur Verfügung. Deswegen war es notwendig, eine Geometrie zu entwickeln, die die Verwirbelung erzeugt, aber den Druck nicht so hoch steigen lässt. Die TPMS-Struktur (triply periodic minimal surface structure) ist dafür die geeignetste Struktur. Nachdem ich mich an dieser Struktur festgebissen hatte, mussten wir erst lernen, mit ihr umzugehen und sie vor allem zu simulieren. Da gibt es keine geraden Kanten, es ist eine komplett geflochtene Struktur und die Simulationsprogramme hatten zunächst Schwierigkeiten, diese zu untersuchen. Bis wir die Struktur zumindest digital beherrschen konnten, haben wir lange und mehrere Schritte gebraucht, bis wir das gedruckt und getestet hatten. Und das ist die Geschichte zur Entstehung des Wärmetauschers, bei der uns ein Ritter entscheidend geholfen hat.

Dipl.-Ing. (FH) Jens te Kaat

Der „Ritter“ ist für mich legendär und ein Symbol für die Notwendigkeiten im Innovationsgeschehen. Da gab es eine echte Wutrede von Dan-Adrian. In einer Arbeitsfortschrittssitzung sagte er: „Leute, das, was wir hier machen, ist alles Mist, das ist alles Blödsinn!“ Er hatte zwei Folien vorbereitet. Eine zeigte einen Ritter und ein Space Shuttle. Und er sagte: „Wollen wir jetzt den Ritter irgendwie so aufmunitionieren, dass er gegen das Space Shuttle ankommt?“ Auf der anderen Folie hatte der Ritter dann ein MG in der Hand und Dan-Adrian sagte: „Auch das nutzt nichts. Selbst wenn wir dem Ritter jetzt das MG geben – das ist das, was wir gerade versuchen – wird er trotzdem gegen das Space Shuttle verlieren.“ Und dann haben wir gemeinsam gesagt: „Vielleicht macht es Sinn, nochmal alles auf null zu stellen.“ Obwohl wir ein halbes Jahr oder noch länger über mögliche Verbesserungen nachgedacht hatten, haben wir alles verworfen und er hat gesagt: „Okay, dann schließ‘ ich mich mal ein.“ Er hatte schon die neue Grundidee mitgebracht und glaubte, dass die tragen könnte. Es waren mehrere Wochen und Monate, die er da verschwunden war … Diese mathematische Komplexität der Struktur, die dabei herausgekommen ist, darf man nicht unterschätzen. Die ist so komplex, dass wir seinerzeit den ersten Rekuperator, der nur die Größe einer Coladose hatte, also sehr klein war, in sechs oder sieben digitale Modelle, die sich wiederholten, aufteilen mussten. Wir haben ein Modell gemacht und es anschließend übereinander gedruckt. Dabei mussten alle Seitenränder haargenau passen, ein Versatz hätte zu einer Undichtigkeit in der Struktur geführt. So sind diese ersten Teile extrem kompliziert erst einmal sowohl digital erzeugt als auch anschließend praktisch gedruckt worden. Aber letztendlich hat sich die Mühe gelohnt, das war das, was dann klar wurde: Der Wärmetauscher, den wir gebaut haben in TPMS-Minimalstruktur hatte eine Fläche von etwa 0,4 Quadratmeter und war doppelt so gut wie der klassische Wärmetauscher mit einer Fläche von 1,4 Quadratmetern. Daran sieht man, wie groß der Hebel ist. Und den hatte man bis jetzt, auch weil er bautechnisch mit konventionellen Strukturen nicht zu realisieren war, nicht im Fokus.

Dan-Adrian Moldovan, M.Sc. hat sich eingeschlossen, Strukturen gesucht – und Sie?

Bernd-Henning Feller, M.Sc.

Ich war der Sparringspartner auf der experimentellen Seite. Wie schon gesagt, konnten wir die Modelle erst nicht simulieren. Wir haben viele Monate daran herumgedoktert, die Struktur zu simulieren, uns zwischenzeitlich eine Ersatzstruktur geschaffen, aber im Prinzip kam nie ein Ergebnis heraus, bei dem wir uns vorstellen konnten, dass es funktioniert. Wir haben parallel die Modelle auf den Weg gebracht, so dass wir die verschiedenen Wärmeübertrager, einmal diesen klassischen Wärmetauscher, den wir schon optimiert hatten, mal testweise auf dem Versuchsstand untersucht und gegeneinander gefahren haben, um zu schauen: Was kommt denn tatsächlich dabei heraus? Und im Prinzip war es das Gleiche mit der Mischeinheit. Ich weiß nicht, wie viele hunderte Varianten wir gedruckt und getestet haben … wirklich wesentlich war, dass der Austausch zwischen der simulativen oder konstruktiven Seite und experimentellen Seite funktioniert hat nach dem Motto: „Ja, wir müssen hier und da nochmal dann drehen! Wir müssen den Drall ein bisschen verändern. Wir müssen vielleicht außen oder innen mehr Gasdüsen haben, einfach um zu schauen, ob die Abgaswerte stimmen, ob man eine stabile Flamme hat. Habe ich die gewünschte Flammenform oder zerlegt es den Brenner und bekomme ich dann tatsächlich auch die Wärme in den Ofen übertragen? Das war nicht simulativ abzubilden und der experimentelle Part mit den verbrennungstechnischen Grundlagen war im Prinzip mein Hauptteil. Das kann man nicht so richtig abgrenzen, weil es wirklich ein ständiger Austausch zwischen den Beteiligten und vor allem zwischen simulativer/konstruktiver und experimenteller Seite war.

Wie lange hat diese Findungsphase bis zum jetzigen Produkt gedauert?

Dipl.-Ing. (FH) Jens te Kaat

Seit 2016, sechseinhalb Jahre; mit allen Höhen und Tiefen. Und was wir inzwischen sehr gut im Griff haben, ist, dass wir simulativ die Ergebnisse bekommen, die dann in der Realität völlig passen. Das ist der Schlüssel, wenn man bei einer Anlage mit wenigen Eingangswerten hinterher auch ein Produktdesign erzielen will, was customized in Serie hergestellt werden kann. Dieses iterative Heranhangeln, bis Simulation und Realität aneinanderpassen, kann man sich in der Serie nicht mehr erlauben. Das war aber das, was die letzten Jahre unserer Arbeit ausgemacht hat und was wir jetzt einsetzen können.

Die additive Fertigung ist mithilfe von Produktionspartnern entstanden. Wird das auch weiterhin von diesen für die Serie geleistet oder wird das Bestandteil Ihrer eigenen Produktion?

Dipl.-Ing. (FH) Jens te Kaat

„Das Eine tun und das Andere nicht lassen“ – einer meiner Lieblingssprüche. Das gilt auch bei der Beschaffung. Der kritische Punkt in den letzten zweieinhalb Jahren war tatsächlich die Beschaffung des Rekuperators. Auf dem Weg haben wir auch insgesamt drei Produktionsverfahren verschlissen. Wir haben das einmal keramisch, dann in einem Guss-Verfahren erprobt. Das hat beides nur für das Prototypenstadium gereicht, denn die Serienfestigkeit war nicht gegeben. Und das dritte Verfahren hat den Durchbruch gebracht. Dabei handelt es sich um SLM, das Selektive Laserschweißen. Dieses Verfahren hat aber einen gravierenden Nachteil: Es ist extrem teuer. Und da sind die Maschinenbetreiber wichtige Schritte mit uns gegangen, um die Parameter so anzupassen, dass die Kosten jetzt auch tragbar sind. Wir brauchen beim 3-D-Druck an vielen Stellen keine extrem hohe Genauigkeit. Das heißt, schneller drucken zu Lasten der Genauigkeit, was spezifisch für unsere Anwendung gelten kann: Aber diese Parameter gab es noch nicht. Mit den Maschinenbetreibern haben wir Parameterstudien betrieben, um die Druckgeschwindigkeit zu erhöhen, und sind jetzt so weit, dass dieses Verfahren kostentechnisch an der Grenze der Wirtschaftlichkeit ist. Dabei geht es um Wasserstoff. Wir haben lange überlegt, wie wir den einbinden können: als Option, als wasserstofffähigen Brenner oder wie jetzt bei uns als mehrstofffähigen Brenner. Die Entscheidung war, im Endeffekt mindestens zweikanalige, mehrstofffähige Brenner haben zu wollen, weil die Mehrkosten zu mehr Nutzen in einem relativ geringen Verhältnis stehen. Und dieser zusätzliche Wasserstoffkanal, den wir einbauen, ist dadurch, dass wir sowieso das teure Produktionsverfahren nutzen, vom Aufwand her einigermaßen überschaubar, so dass es nur noch diese mehrstofffähigen Brenner, heute in der Regel für Wasserstoff und Erdgas gibt.

Bei dieser intensiven Zusammenarbeit mit Produktionskooperationen: Muss man da fürchten, dass das Know-how verloren geht? Züchten Sie sich Ihre eigenen Wettbewerber?

Dipl.-Ing. (FH) Jens te Kaat

In letzter Konsequenz kann man das niemals komplett ausschließen. Wir sind, was IT- Sicherheit angeht, sehr aktiv. Bei Patenten sind wir allerdings kein Konzern mit großer Rechtsabteilung. Wir haben vernünftige Dienstleister aus dem Markt und sind ganz gut aufgestellt. Mit unseren Kooperationspartnern gibt es Verträge, in denen Geheimhaltungsvereinbarungen entsprechend geregelt sind, so dass es nicht passieren dürfte. Nicht zuletzt ist meine Überzeugung: Vertrag kommt von vertragen. Es ist für mich wichtig, dass beide Seiten das Gemeinsame langfristig und perspektivisch sehen: Deswegen ist diese Beschaffungsstrategie, die angesprochen war, für mich so wichtig. Wir werden uns auf mindestens drei Säulen aufstellen. Zwei sind wesentliche Zulieferbetriebe, mit denen wir Kooperationsverträge haben. Die dritte Säule wird in jedem Fall eine Eigenfertigung sein, um eben selbst auch die weitere Entwicklung in der Hand zu haben.

Sie sind mit Ihrer Innovation seit Herbst 2022 in der Serienproduktion und haben Kunden gewonnen, darunter auch einige große Namen. Wie sieht das Marktpotential für dieses Produkt in der weiteren Zeit aus?

Dipl.-Ing. (FH) Jens te Kaat

Das ist extrem groß: Wir rechnen damit, dass in Deutschland etwa zwei Millionen Industriebrenner installiert sind. Diese Zahl ist einigermaßen abgesichert. Im Zuge der Gasumstellung, ob jetzt aus Holland oder aus Russland, hat eine sogenannte Marktraumerhebung stattgefunden, die die Annahme dieser Zahlen zulässt. Das könnte man jetzt auf Westeuropa aufgrund der ähnlichen Strukturen genauer hochrechnen. Beim Rest der Welt wird die Fehlerquote aufgrund anderer Voraussetzungen etwas größer – weltweit kann man sagen, sind grob etwa 100 Millionen Brenner im Markt installiert. Wenn man die Energiewende und den Brennstoffwechsel ernst nimmt, muss aus unserer Sicht zumindest ein sehr großer Teil dieser Anlagen umgerüstet werden. Wir können im Moment mit unserer Technologie etwa 25 Prozent des Marktes direkt adressieren, und das, ohne derzeit das Produktspektrum weiter auszubauen, was perspektivisch auf der Agenda steht. Um diesen sehr großen Markt bedienen zu können, brauchen wir, auch gemäß unserer bisherigen erfolgreichen Vorgehensweise, weitere Kooperationspartner, um dann gemeinsam zu skalieren und die entsprechenden Produktionskapazitäten aufzubauen.

Unter Ihren ersten Kunden sind wirklich die, die zu den etablierten deutschen Industrieführern gehören. Ist das ein Signal, dass diese Industrie etwas verstanden hat?

Dipl.-Ing. (FH) Jens te Kaat

Absolut – das kann und muss man hier festhalten! Dazu gehört Salzgitter, die jetzt angefangen haben, die zugehörigen Röhrenwerke, Mannesmann Precision Tubes, umzustellen. Schlüsselkunde war für uns Mannesmann Precision Tubes in Hamm. Das ist auch der räumlichen Nähe ein Stück weit geschuldet. Mittlerweile haben wir mit Mannesmann Verträge, sämtliche Werke weltweit auf unsere Technologie umzustellen. Ein zweiter großer Schlüsselkunde aus dem deutschen Bereich war die ThyssenKrupp, die in Andernach ThyssenKrupp Rasselstein betreibt, das weltweit größte Werk für Verpackungsbleche. Das ist gigantisch, wenn man vor diesen Anlagen steht: Zwischen 600 und 900 Meter Blech pro Minute in einer Stärke zwischen 600 und 900 Millimetern rollen da vom Band. Mehr als ein halber Kilometer Blech läuft sozusagen pro Minute vom Band. Das ist absoluter Wahnsinn, was diese Anlagen leisten. Und auch die haben den Mut gehabt, umzusteigen. Im Moment rüsten wir das Werk in Andernach Stück für Stück um. Mittlerweile kommen auch Kunden aus Europa und dem Rest der Welt. Ein österreichischer Stahlhersteller ist dabei, dann ist ein großer mexikanischer Konzern dazugekommen, und die Koreaner waren jetzt ebenfalls bei uns zu Besuch und sehr interessiert. Weiterhin viele deutsche Mittelständler: Bilstein, eines der großen Kaltwalzwerke in Europa, Stahlwerk Unna, verschiedene Ofenbauer. Das nimmt gerade wirklich deutlich zu und das zeigt doch ein anderes Denken.

Die notwendige und schwierige Umstellung auf die Klimaziele wird auch zum Verlust von Arbeitsplätzen führen, das ist die Prognose. Wie viele Arbeitsplätze entstehen derzeit und perspektivisch mit und für das neue Produkt?

Dipl.-Ing. (FH) Jens te Kaat

Nehmen wir das mal von der Umsatzseite: Wir sehen für uns, ohne dass wir einen weiteren Partner gewinnen, eine Größenordnung innerhalb der nächsten drei bis vier Jahre von 50 bis 100 Millionen Euro. Voraussetzung ist, dass der Gaspreis auf dem hohen Niveau bleibt, denn diese Investitionen der Industrie sind einfach auch preisgetrieben. Die Energiewende wird Geld kosten. Wenn die Energie wieder billig wird, wird kaum jemand das Geld für eine neue technische Ausstattung in die Hand nehmen. In einem solchen Fall werden bei uns etwa 150 neue Arbeitsplätze entstehen. Hinzu kommen die entsprechenden Zulieferindustrien, denn wir vergeben auch viele Arbeiten nach außen. Sollte es gelingen, gemeinsam mit einem großen Partner insbesondere international stärker zu wachsen, so können in den nächsten 5 bis 8 Jahren auch deutlich mehr Arbeitsplätze entstehen. Das Besondere neben der Quantität der Arbeitsplätze ist insbesondere ihre Qualität: Hier greift die digitale Wertschöpfungskette. Wir haben Fachkräftemangel. Wenn man weiterhin Produktion in Deutschland leisten will, wird man immer mehr auf Automatisierung setzen müssen. Das wiederum haben wir bei unserem Projekt als digitale Wertschöpfungskette bereits implementiert: Das Auslegen der Produkte passiert digital. Das Erstellen der Modelle, nicht alle, aber wesentliche Produktionsschritte der Schlüsselkomponenten passieren digital. Erst ganz zum Schluss erfolgt die Wertschöpfung, wo Bauteile zusammengeschweißt, in Betrieb genommen, verschickt werden. Diese digital orientierten Arbeitsplätze sind interessant für junge Leute. Und das hilft im Moment auch sehr, überhaupt Leute zu bekommen, denn wir können als Mittelständler keine Spitzengehälter wie in der Großindustrie zahlen. Aber wir können besonders interessante Aufgabenpakete anbieten, ob für die Technologie, für Produktionsverfahren oder für den Gesamtkontext Energiewende. So holen wir gute Mitarbeitende zu uns. Denn das Klima geht die „jungen Wilden“, wie ich sie gerne bezeichne, wesentlich länger an als mich!

Ist dieser Klimaaspekt, das Gefühl der Verantwortung, das letztlich mit dem Produkt verbunden ist, für Sie persönlich so wichtig, dass Sie dieses Thema auch mit und in diesem Unternehmen weitertreiben wollen?

Dan-Adrian Moldovan, M.Sc.

Durchaus. Auf der einen Seite gibt es die technische Herausforderung, die mir persönlich gefällt. Auf der anderen aber auch die Gewissheit, dass, wenn wir ein Werk umgerüstet haben, x Tonnen CO2 gespart werden. Da sage ich mir: Okay, ich habe jetzt zwei, drei Jahre daran gearbeitet und für viele Jahre werden soundso viele Tonnen CO2 eingespart. Das ist mir sehr bewusst. Vor allem, weil auch in Deutschland seit, vier, fünf Jahren die Klimakrise deutlich zugeschlagen hat. Wir haben weniger Regen, die Böden trocknen aus … es ist so offensichtlich, was da auf uns zukommt.

Bernd-Henning Feller, M.Sc.

Neben den für mich persönlich sehr spannenden technologischen Themen rund um additive Fertigung und Verbrennung im Allgemeinen ist natürlich auch der Klimaaspekt ein riesiger Motivationsfaktor. Wie Dan-Adrian zuvor schon sagte, sind die Auswirkungen der Klimakrise bereits heute zu spüren, sodass kein Weg an solchen Themen vorbeiführt. Dass wir mit unserer Technologie nun direkt mitarbeiten, um künftig weniger CO2 auszustoßen, ist eine riesige Sache für mich.

Das Wachstum, das Sie planen, braucht Investitionen und, wie Sie schon anmerkten, Partner. Geld oder Kooperation – was ist wichtiger?

Dipl.-Ing. (FH) Jens te Kaat

Der Fokus liegt nicht auf Geld. Zum Glück, muss man sagen, ist das Unternehmen insgesamt stabil durchfinanziert, das heißt, wenn wir einen normalen Wachstumskurs einschlagen, wie das für ein mittelständisches Unternehmen als erfolgreich angesehen werden kann, sind wir hier nicht auf Hilfe von außen angewiesen. Alle hier sind Überzeugungstäter, wir wollen unbedingt gemeinsam diese klimarelevanten Zielsetzungen von der energietechnischen Seite her weiter beschleunigen. Und dann sind wir in einem so riesigen Markt unterwegs, den wir als Mittelständler nicht allein bedienen können. Dazu brauchen wir Partner, echte Kooperationspartner in unserem Sinn, die sich in dem Markt einigermaßen auskennen und dann vielleicht auch die finanziellen Erfordernisse der Expansion begleiten können. Das können zum Beispiel Unternehmen sein, die energieintensiv sind und sich auch deshalb engagieren, oder solche, die sich derzeit bereits im Wasserstoff-Bereich etablieren. Wir haben Gespräche, Anfragen dazu, tatsächlich verstärkt auch aus dem Ausland. Das ist etwas, was mir jetzt in der Seele wehtut, dass wir hier eine Technologie haben, die wir nach vorne treiben, die tatsächlich dann eher im Ausland wahrgenommen wird. Und es beschreibt ein wenig, wie diese Branche, gerade die Thermoprozessbranche, tickt. Sie ist an vielen Stellen kleinteilig, nicht überall, aber jeder hält seine Hände um vermeintliche Geheimnisse. Der Kooperationsgedanke liegt den Allermeisten leider sehr, sehr fern.

Das versuchen wir zu ändern, denn die Entwicklung, die wir durchgemacht haben, zeigt, dass man mit Kooperationen viel erreichen und marktfähig machen kann. Trotzdem war die Nachfrage z. B. nach stickoxidarmen Brennern, mit denen wir zunächst auf den Markt gekommen sind, in Deutschland sehr überschaubar. Die Nachfrage von chinesischen und asiatischen Unternehmen war wesentlich intensiver als die Nachfrage aus dem europäischen und insbesondere aus dem deutschen Markt. Dass wir als Mittelständler mit einer neuen Technologie, die gerade auf dem Weg war, diese nicht nach China verkaufen wollten und dann anschließend das Plagiat sehen, ist, glaube ich, verständlich. Das beschreibt ein wenig die Situation im Umfeld und wenn wir das Thema Energiewende wirklich ernst nehmen, wird es in der Industrie zwingend ein Umdenken geben müssen. Mit den massiv gestiegenen Gaspreisen und der von uns nachgewiesenen Gaseinsparung von deutlich über 10 Prozent kann die Nachfrage in Schwung kommen.

Konkret ist für Sie eine Verlegung der Produktion ins Ausland, die derzeit im Mittelstand als eine Problemlösung für Langsamkeit der Prozesse oder Überregulierung angesehen wird, keine Option?

Dipl.-Ing. (FH) Jens te Kaat

Als Unternehmen denken wir genau in die entgegengesetzte Richtung. So viel Wertschöpfung wie möglich, hier am Standort. Das ist eine Hochtechnologie. Der Standort Deutschland ist genau richtig dafür, also muss das hier passieren!

Bernd-Henning Feller, M.Sc.

Aber es ist manchmal schon ziemlich ernüchternd, wie oft man an bürokratischen Dingen scheitert, wenn ich ein Stück Papier ausfüllen muss, um erst mal ein weiteres Stück Papier ausfüllen zu dürfen. Die technologischen Lösungen sind schon da, aber wir scheitern zunächst an irgendwelchen Papers oder an der Bürokratie. Das betrifft Industrieprojekte gleichermaßen wie Forschungsprojekte. Ich bin noch nicht alt genug, um den Überblick über viele Bereiche zu haben, aber wir tun uns hier in Deutschland keinen Gefallen damit und gefühlt wird das immer schlimmer. Dass die Interessenten eher aus dem Ausland kommen, zeigt das nur noch mehr … In meinen Augen, wenn ich es als Ingenieur oder Techniker betrachte, haben wir mit unserem Produkt die Möglichkeit, einen Riesenbeitrag zur Energiewende zu leisten, beziehungsweise die Energiewende in diesem Bereich wirklich damit zu schaffen. Leider gab es auch viele Hindernisse, die wir aber beseitigen konnten. Mehr Unterstützung, auch von der Regierung, würde wirklich helfen.

Dipl.-Ing. (FH) Jens te Kaat

Ein Beispiel für solche Hemmnisse sind derzeit die Vorschriften, die für die Nutzung von grünem Wasserstoff anstehen. Grauer Wasserstoff wird seit vielen Jahren genutzt. Wir haben unter Produktionsbedingungen mit 100 Tonnen Stahl bei der ersten Wasserstoffglühreise weltweit das Gas- und Wärme-Institut dabeigehabt, nur damit wir sicherheitstechnisch auf der sicheren Seite sind. Und das, obwohl das Prozessgas Wasserstoff als graues Gas schon seit etlichen Jahren ganz normal genutzt wird und man geübt im Umgang mit ihm ist. Wenn es nun plötzlich darum geht, dass dies ein grüner Wasserstoff ist, ein Versuch das erste Mal gemacht wird, ist die Latte gleich wieder ein ganzes Stück höher. Bei dem ersten Versuch macht das noch Sinn, aber bei der Umstellung sollten wir uns, was die sicherheitstechnischen Anforderungen angeht, grundsätzlich nicht selbst ein Bein stellen. Vielleicht muss man Dinge tatsächlich manchmal auch einfach machen, mit gesundem Ingenieurverstand ran, aber auch einfach loslegen. Hier kann man Bilstein, den Betreiber dieser Anlage, für seinen Mut gar nicht genug loben: Neben dem finanziellen Aufwand für einen solchen Versuch, der ja auch schiefgehen kann, haben sie sich eben nicht von den noch nicht vorhandenen Regeln abhalten lassen und mit gesundem Menschenverstand „einfach mal gemacht“. Damit haben sie sich, aber auch der Welt bewiesen, dass es geht. Aus meiner Sicht ein echter Meilenstein auf dem Weg zur industriellen Energiewende.

Bernd-Henning Feller, M.Sc.

Das ist, glaube ich, das Stichwort – einfach mal gesunden Menschenverstand nutzen. Gefühlt ist es wirklich so: Jemand sagt „Wasserstoff“ und der Erste im Raum zieht sich einen Helm auf. Aber jeder will das, will etwas technisch machen. Viele haben die Komponenten, die wasserstofftauglich sind, alle könnten, aber keiner kann oder will die Gewährleistung übernehmen, weil es kein Regelwerk gibt. Und alle warten auf dieses Regelwerk, und sagen: „Wir haben kein Regelwerk, wir können nicht starten.“ Und das ist das, was ich persönlich überhaupt nicht verstehe, warum wir da nicht einfach mal mutig sind. Dass jeder den schwarzen Peter herumschiebt, obwohl es an vielen Stellen nichts Neues ist. Das Molekül ist bekannt und der Umgang damit auch.

Dipl.-Ing. (FH) Jens te Kaat

Wenn wir einfach nur sagen, das, was wir bis jetzt beim grauen Wasserstoff gemacht haben, wobei es jahrzehntelange Erfahrungen in der Industrie gibt, das übertragen wir jetzt auf den grünen, das wäre schon mal ein guter Schritt. Denn für den grauen ist alles geregelt und man wäre ein ganzes Stück weiter. Denn grauer und grüner Wasserstoff werden zwar auf unterschiedlichen Wegen hergestellt, sind aber genau gleich in Sachen Risiko und Verarbeitung zu behandeln.

Jetzt wollen wir noch ein wenig mehr über Sie persönlich wissen, Herr te Kaat: Sie haben als geschäftsführender Gesellschafter ein Industrieunternehmen übernommen und sich dann entschieden, ihm eine neue Ausrichtung zu geben. Was treibt Sie bei der Kraft, mit der Sie das machen, dazu an dem Unternehmen diese Zukunftsorientierung zu geben, obwohl das zunächst finanziell unsicher war?

Dipl.-Ing. (FH) Jens te Kaat

Ich habe tatsächlich persönlich das Glück, dass ich finanziell einigermaßen unabhängig bin. Wenn das nicht so wäre, hätte ich den Ritt der letzten Jahre nicht durchstehen können. Die Historie war relativ einfach: Der Küppersbusch Konzern hat neben den Küchen, die ziemlich bekannt sind, Mitte des letzten Jahrhunderts begonnen, Industriewärme zu erzeugen. So wurde das, was sie im Kleinen konnten, nämlich Wärme zum Kochen erzeugen, im größeren Maßstab für die Industrie gemacht. Dieser Fachbereich Wärmetechnik ist dann mit dem Niedergang der Weißen Ware in Deutschland, teils in Europa auch, unter die Räder gekommen, ist etwas lieblos geleitet und dann weitergereicht worden. Das Unternehmen landete dann letztendlich nach einer Insolvenz im Jahr 2016 bei mir und meinem Kompagnon. Die ursprüngliche Idee war, dass wir den relativ breiten Markt an Bestandsbrennern mit Wartung und Instandsetzung bedienen. Irgendwann wurde klar, dass die Insolvenz nicht unverschuldet war, denn das Produktspektrum war veraltet, irgendwie passend zur Branche, die sowieso sehr konservativ ist. Die Frage war, machen wir die Unternehmung wieder zu oder suchen wir Zukunftsthemen, mit denen wir uns wirklich absetzen können? So sind wir dann relativ schnell beim 3-D-Druck gelandet und haben das Thema mit der Stickoxidreduzierung vorangetrieben. Dafür haben wir 2019 den Effizienzpreis NRW gewonnen, hatten auch die erste mediale Aufmerksamkeit, letztendlich war es also nicht so, dass wir es nicht konnten oder dass wir zu teuer waren, sondern dass es einfach keiner nachgefragt hat. Aber die Entscheidung war schließen oder eine Perspektive zu finden. Das Gas- und Wärmeinstitut in Essen kam auf uns zu mit dem Hinweis, dass diese Technologie in der Rekuperation einsetzbar sein könnte, und wollte gemeinsam ein Projekt auf den Weg bringen. Es ist ein PtJ-Projekt (Förderberatung des Bundes) daraus entstanden, an dem wir zwei Jahre gemeinsam geforscht haben.

Daraus hat sich dann eine so gute, vielversprechende Konstellation entwickelt, dass es mir gelungen ist, weitere Investoren, zwei Stadtwerke, zu gewinnen, um das Ganze auch mitzufinanzieren und weiterzutreiben. Wenn man sich so die Kurve von vieler Start-ups anschaut, zeigt sich typischerweise dieses „valley of death“, durch das wohl jeder durch muss. Wir kommen jetzt eben zum break even und sehen, dass das auch wirtschaftlich trägt. Aber. wir haben jetzt 2023, 2016 habe ich gekauft: ein langer Weg.

Langer Weg ist ein guter Stichpunkt: Was muss die Industrie und auch die Gesellschaft leisten, um den Standort Deutschland zu sichern?

Dipl.-Ing. (FH) Jens te Kaat

Die Schnellen fressen die Langsamen, nicht die Großen die Kleinen; eines der Themen, die wir immer mehr merken. Wir sehen auch, dass dieser Markt sich im Moment so wenig innoviert, sich auch brutal bereinigt und dass selbst Insolvenzen von größeren Unternehmen mehr werden. Weiterhin muss ein Bürokratieabbau passieren, das haben wir schon festgestellt. Und das Dritte, das ist bei uns branchenspezifisch, betrifft das Thema Kooperation: Wirklich versuchen, dass sich die Unternehmen nicht nur als Wettbewerb verstehen, sondern als befruchtend und sich darüber verständigen, dass sich der um einen Bereich kümmert, der um den anderen, jeder um Themen, in denen er besonders gut ist. Häufig wird innerhalb einer bestimmten Branche versucht, nach Möglichkeit das gesamte Spektrum abzugreifen. Wenn fünf Unternehmen jeweils versuchen, alles besonders gut zu können, dann kann letztendlich keiner nichts wirklich gut. Es geht um Plattformdenken, auch bei bestimmten Dingen einfach zusammenzuarbeiten und sich trotzdem voneinander abzugrenzen. Die Automobilindustrie hat das erkannt.

Ist das ein Generationenproblem in dieser spezifischen Branche?

Bernd-Henning Feller, M.Sc.

Ja, zum Teil glaube ich das schon. Denken Sie nur mal an den Spruch: „Das haben wir schon immer so gemacht. Warum sollen wir es jetzt anders machen?“ Hört sich jetzt böse an, aber das haben wir leider zu häufig gesehen und wenn wir da als junges Unternehmen vorbeikommen, wird uns im ersten Moment leider viel Skepsis entgegengebracht. Wenn man sich dann unterhält und erklärt, vielleicht noch ein zweites Mal erklärt, was mit der Mischeinheit oder mit dem Produkt erzielt werden kann, merkt man, dass irgendwann die Leute darüber nachdenken und eigentlich sehen, dass es vielleicht doch Sinn macht. Man kann es nicht so einfach runterbrechen: Wir haben jetzt hier einen Ofen, wir bauen ein Produkt ein und das muss für alle 100.000 Öfen, die betrieben werden, auch funktionieren. Das muss man wirklich im Einzelfall anschauen und so findet man auch für jede einzelne Anlage die beste Lösung. Davon sind wir überzeugt und das ist für eine zukünftige Entwicklung eigentlich wichtig und notwendig.

Ihre Key-Kunden sind wirklich die großen Namen. Also irgendwo scheint es die Möglichkeit zu geben, auch solche Industrien aufzubrechen?

Dipl.-Ing. (FH) Jens te Kaat

Ja – aber wir sind da auch Gewinner der Gas-Krise, denn tatsächlich ist es so, dass die Explosion der Preise dazu geführt hat, dass die Unternehmen plötzlich bereit waren, zu experimentieren und solche Umstellungen anzugehen. Es wird schon so lange über die Energiewende geredet, aber letztlich – um die Wahrheit kommt man nicht herum – ist es immer eine Frage des Preises. Und im Moment ist der Rückenwind dafür da und wir hoffen natürlich, dass das so bleibt.

Sie beide gehören zu den „jungen Wilden“ und sind direkt nach oder schon im Studium in dieses Unternehmen eingestiegen. Was war ausschlaggebend für Ihre Entscheidung zu diesem Weg?

Dan-Adrian Moldovan, M.Sc.

Mir hat es ein besonderer Satz in der Ausschreibung angetan, und zwar, dass, wenn man eine technische Lösung sucht, man das Bestmögliche heraussucht und sich nicht mit „Ich bin trotzdem besser als die Konkurrenz“ zufrieden gibt. Und damit, dass man versucht, gute Produkte herzustellen, die auch etwas für die Umwelt bewirken und auch für die Wirtschaft, wie man jetzt sieht. Ich war damals zu einem Auslandsaufenthalt in China. Ich habe dort ein Semester studiert und musste zurückkommen, denn ich wollte meine Masterarbeit schreiben. Ich habe mich auch hier beworben, weil Herr te Kaat ja sehr offen damit umgeht, dass man hier die Abschlussarbeiten schreiben kann, einen unterstützt und auch, wie ich hinterher erfahren habe, freie Bahn gibt, zu experimentieren, outside of the box zu denken, um neue Ansätze zu finden. Das war auch ein Grund, warum ich hier geblieben bin.

Bernd-Henning Feller, M.Sc.

Ich habe Jens te Kaat während meines Studiums, als ich noch beim GWI war, bei Versuchen kennengelernt. Wir haben uns gut unterhalten, ich habe die Mischeinheit im Einsatz gesehen. Er hat mir das erklärt und ab dem Moment war ich einfach begeistert von der Technologie und fand den Einsatz, den Jens verfolgt hat, die Ziele, die er sich für das Unternehmen gesetzt hat, wirklich wichtig. Zunächst wollte ich nach meinem Bachelor erst in Vollzeit arbeiten, habe dann noch während meiner Arbeit hier den Master gemacht. Ich bin von dem Produkt überzeugt und finde es technologisch superspannend. Hinzu kam, dass man hier unfassbar viele Freiheitsgrade bekommt, klar verbunden mit viel Verantwortung. Aber einfach, dass man sich austoben kann, gerne etwas ausprobieren möchte und gesagt wird: Alles klar, wir drucken das jetzt und versuchen es. Dann zünden wir es mal an, sehen, was passiert. Meistens hat es dann auch funktioniert. Ich fand auch die Verbrennungstechnik an sich und alles rund um chemische Reaktionskinetik schon immer spannend. Wenn man das nur in der Theorie betrachtet, hat man nicht so richtig den Bezug. Und hier war es so: Wir machen uns Gedanken! Dann: Wir machen das jetzt einfach mal so … machen den inneren Verbrennungsbereich sehr fett und außen sehr mager und dann sehen wir, was mit den Stickoxiden passiert. Was passiert mit den Emissionen? Wie ändert sich die Flamme? Und das war eigentlich das, was einfach spannend war: Ich war auch schon immer ein Fan von Feuer – es war so das Gesamtpaket.

Dipl.-Ing. (FH) Jens te Kaat

Mit Bernd-Henning Feller hatte ich das kürzeste Bewerbungsgespräch überhaupt. Er hat mich angesprochen: „Herr te Kaat, was Sie da machen, ist genau mein Ding.“ Das ist genau das, was ich hören will, weil ich Überzeugungstäter suche. Während des Studiums oder während der Ausbildung schon reale Aufgaben zu haben, ist für beide Seiten eine Chance, denn es funktioniert nur dann, wenn beide Seiten Spaß daran haben.

Sie sind ja inzwischen in die Geschäftsleitung eingebunden. Welche Seite Ihres Ichs ist jetzt die entscheidende? Ist das der Entwickler oder ist es der Unternehmer oder kämpfen die beiden miteinander?

Bernd-Henning Feller, M.Sc.

Das ist tatsächlich noch nicht endgültig entschieden. Ich habe mich im Juni aus dem operativen Part der Geschäftsleitung zurückgezogen, einfach weil ich noch promovieren möchte. Und weil mich das Technische so interessiert. Das ist mehr mein Ding, zumindest aktuell für mich persönlich. Trotzdem bleibe ich dem Unternehmen erhalten, denn es ist irgendwie auch Teil von mir – denke ich einfach mal. Deswegen ist es schwierig, die Frage zu beantworten.

Dipl.-Ing. (FH) Jens te Kaat

Das Ziel ist ganz klar, das Unternehmen sicher auf eigene Beine zu stellen. Und dazu müssen sich meine „jungen Wilden“ in alle Richtungen ausprobieren, auch wenn dann irgendwann mal eine Zielkorrektur stattfindet. Das ist dann erlaubt und gewollt, denn nur so werden wir gut werden. Und das muss für die Generation darunter auch bedeuten, dass sich jeder auch nochmal nach links und rechts bewegen kann. Ich muss ihnen auch die Freiheitsgrade geben, erstens in allen Richtungen zu denken und zweitens, sich in alle Richtungen zu bewegen.

Innovationen entstehen im Team. Was macht ein gutes Team aus?

Dan-Adrian Moldovan, M.Sc.

Ja, dass man keine festgefahrenen Strukturen hat. Wenn ich sage, wir möchten jetzt den 3-D ausprobieren, in anderen Firmen sagen sie: „Ach nein, komm, das ist zu neu, das können wir nicht machen. Das ist nicht getestet. Wir bleiben beim Guss.“ Damit hat sich das Ganze leider erledigt. Und bei uns: Jede Idee ist erst mal eine gute Idee und dann kann man ein bisschen probieren und dann entwickelt sich im Laufe der Zeit, ob ein Potential dahintersteht. Und wenn ja, wie viel. Das macht ein gutes Team aus.

Bernd-Henning Feller, M.Sc.

Es ist, glaube ich, auch wichtig, dass man erkennt, wo jeder seine Stärken hat und dann versucht, die Leute da einzusetzen, wo sie dann auch wirklich gut sind. Also das ist wirklich der Spruch von Jens, den ich auch noch nachts in meinem Kopf habe: Man ist wirklich nur gut in den Dingen, die einem Spaß machen … und das wird hier täglich gelebt!

Die letzte Frage

Was beschäftigt Sie denn noch außerhalb von Brennern, Wasserstoff oder Experimenten? Was tun Sie, wenn Sie sich entspannen?

Dan-Adrian Moldovan, M.Sc.

Ich bin musikalisch unterwegs, ich spiele E-Gitarre in einer Band. Das ist dann der Ausgleich zur Arbeit. Da kann man wirklich abschalten, man konzentriert sich auf andere Sachen. Und das ist auch Metall, also genauer gesagt: Heavy Metal.

Bernd-Henning Feller, M.Sc.

Bei mir ist es Sport, ob es jetzt Crossfit ist oder einfach nur Kraftsport oder auch mal das Laufen. Ich probiere mich auch gerne mal neu aus. Ob es dann auch mal Bouldern oder Klettern ist. Also ich brauche es, den Kopf komplett auszuschalten und mich körperlich zu betätigen.

Dipl.-Ing. (FH) Jens te Kaat

Bei mir ist es tatsächlich auch eher die sportliche Variante. Ich bin begeisterter und, wie ich glaube, auch ein ganz guter, von klein auf aktiver Skiläufer. Im Sommer bin ich mit dem Segelboot unterwegs und versuche mich auch da CO2-neutral von A nach B zu bewegen. Ich habe gerade in meinem Sommerurlaub wieder mal 800 Kilometer am Stück gesegelt. Das ist schon eine Strecke und so intensiv, dass ich restlos begeistert war.

Vielen Dank für das Gespräch!

Gebärdensprache

Gebärdensprache

Leichte Sprache

Leichte Sprache