Dipl.-Ing. (FH) Thomas Bayer

Bei Getrieben und Motoren sind Zahnräder das entscheidende Element, die Performance, die Präzision und die hohen Geschwindigkeiten zu generieren. In den zurückliegenden Jahrhunderten hat sich ein gewisser Standard entwickelt. Es gibt Zahnräder, die in irgendwelcher Form interagieren, es gibt bestimmte Klassen, es gibt Planetengetriebe und Stirnradgetriebe, und, und, und – alle haben eine bestimmte Performance, und damit mussten alle leben.

Wir hatten den Anspruch, das nicht nur zu verbessern, sondern eine nächste Generation zu entwickeln, und haben mit einem sehr kreativen Entwicklungsprozess eine neue Art von Getriebe erfunden. Damit wurden Tabubrüche im Maschinenbau vollzogen, von denen alle meinten, sie seien gar nicht machbar. Es waren insgesamt vier Tabus, die wir überwunden haben. Wir sind mit der Innovation um den Faktor drei vier, fünf, teilweise sogar um den Faktor sechs in der Performance besser, also sehr stark.

Dr.-Ing. E. h. Manfred Wittenstein

Unser Grundansatz lautet: Wir wollen mit dem, was wir immer wieder versuchen, neue Wege gehen. Wir waren mit dem Stand der Technik, den man vielleicht hätte verbessern können, nicht zufrieden. Grundsätzlich verbessern wir auch immer wieder mal etwas, aber das konnte nicht alles sein. Es gibt eine Grundhaltung in diesem Unternehmen, die lautet: Erhalte die Lebensgrundlage künftiger Generationen. Und wenn man das zu Ende denkt, ist es nicht mehr mit Marginalitäten getan, sondern man muss ganz neue Wege gehen.

Das Bestehende war nicht zufriedenstellend, es musste noch etwas anderes geben. Das war sehr anspruchsvoll gedacht. Verrückt formuliert, wollten wir ein Luftgetriebe. Alle Eigenschaften sollten sehr viel besser als die bestehenden sein, es sollte keine Trägheit, keine Masse haben, es sollte ressourcenschonend sein. Wir wollten raus aus dem jahrhundertelang Bestehenden – als Paradigma.

Dipl.-Ing. (FH) Thomas Bayer

Darf ich da ergänzen: Herr Wittenstein hatte mit dem Thema Luftgetriebe ein Paradoxon gesetzt, und alle sagten, das könne es nicht geben. Aber das Thema war auf dem Tisch. Und bei mir persönlich und unseren Erfindern kam die Erkenntnis auf, dass er eigentlich recht hat. Es geht wohl nicht, aber er hat trotzdem recht. Das war der Ursprung, und daran hat sich die gesamte Entwicklung entzündet. Und ich habe dann eine Contradictio daraus gemacht, einen Widerspruch in sich, also quasi einen schwarzen Schimmel.

Demnach gab es keine technischen Beschränkungen, es ging Ihnen nicht um das Verbessern, sondern der Anspruch lautete: Wir wollen einen deutlichen Entwicklungssprung.

Dr.-Ing. E. h. Manfred Wittenstein

Unsere Produktphilosophie, die auch schon sehr alt ist, heißt „mini“. Wir wollen alles miniaturisieren, sparsam machen, integrieren, und unser Ziel ist es – das ist schon 10, 15 Jahre unser Thema –, mit weniger Ressourceneinsatz an Material das gleiche Endprodukt herzustellen. Unser Ansatz besteht des Weiteres darin, die rund acht Milliarden Menschen mit einem Lebensstandard auszustatten, der für uns selbstverständlich ist – also über Technik verfügen, aber dabei Rücksicht auf die Umwelt nehmen. Es darf beispielsweise keine Kriege um Öl geben. Wir lösen ein Problem, in unserem speziellen Fall eben in Gestalt eines Getriebes, also von Antriebstechnik. Und zwar lösen wir es so, dass wir auch unsere künftigen Lebensgrundlagen sichern. Aus dieser Produktphilosophie heraus haben wir Bestehendes verbessert, die kompaktesten Getriebe gebaut, aber wir waren trotzdem nicht zufrieden. Wir sind als Ingenieure verpflichtet, etwas zu tun, damit wir die Welt in Zukunft lebenswert erhalten.

Dipl.-Ing. (FH) Thomas Bayer

Ja, da musste doch noch etwas zu machen sein …

Dr.-Ing. E. h. Manfred Wittenstein

Zuerst muss man einen Funken entzünden. Herr Bayer war in der Vorentwicklung, er hat vieles auf den Weg gebracht, und auch er war nie zufrieden. Wir waren erfolgreich, aber nicht zufrieden. Es ging nicht darum zu sagen: Jetzt reicht es, jetzt verdienen wir genug Geld. Geld hat uns insofern nicht interessiert, wir haben nach einer anderen Sinnhaftigkeit in unserem Tun gesucht. Man muss für einen breiten Fundus an Ideen offen sein. Nur mit dieser Offenheit hat man die Fähigkeit, etwas zu verdichten. Jegliche Veränderung muss aus allen Quellen sinnvoll schöpfen, wir haben nie nur Technik an sich gemacht. Unsere Verantwortung heißt: Technik für Menschen, darum bemühen wir uns als Ingenieure, und als solche fühlen wir uns für viel mehr verantwortlich als nur für unsere Produkte.

Das ist unsere Haltung, die wir an vielen Stellen im Unternehmen zum Ausdruck bringen. Deswegen befassen wir uns mit Kunst, wir haben den Weltgarten, und es gibt unsere „talent arena“. Deswegen gehen unsere Leute – wie wir es nennen – auf die Walz, immer wieder, um den Blick zu weiten, etwas Neues aufzunehmen, zu verarbeiten. Diese Lebendigkeit wollen wir unseren Mitarbeiterinnen und Mitarbeiter mit auf den Weg geben, damit sie wissen, wofür sie eigentlich arbeiten.

Das ist ein besonderer Ansatz für Innovationen. Was ist denn nun an dem Produkt, das entstanden ist, konkret technisch anders?

Dipl.-Ing. (FH) Thomas Bayer

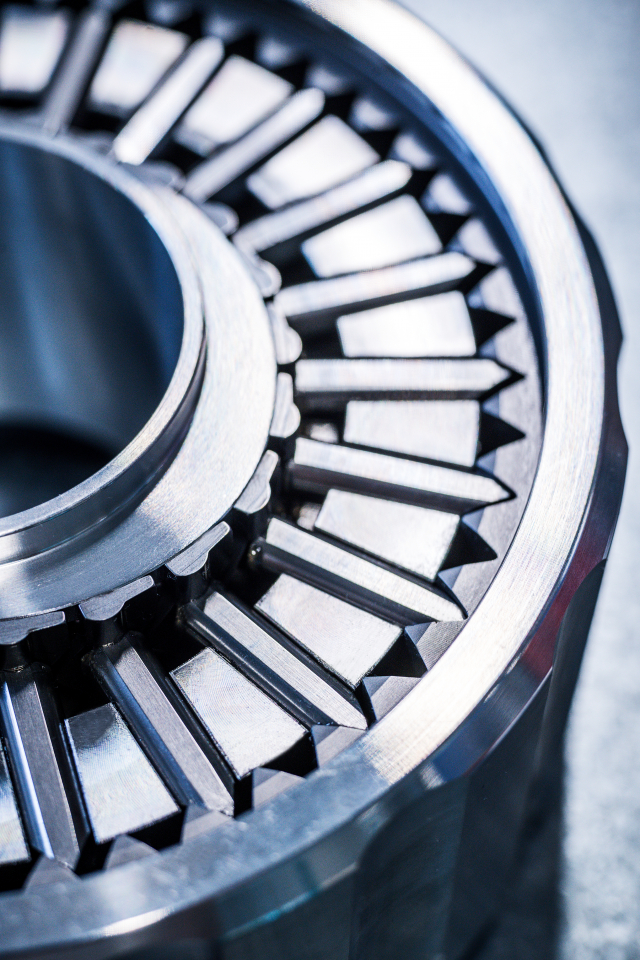

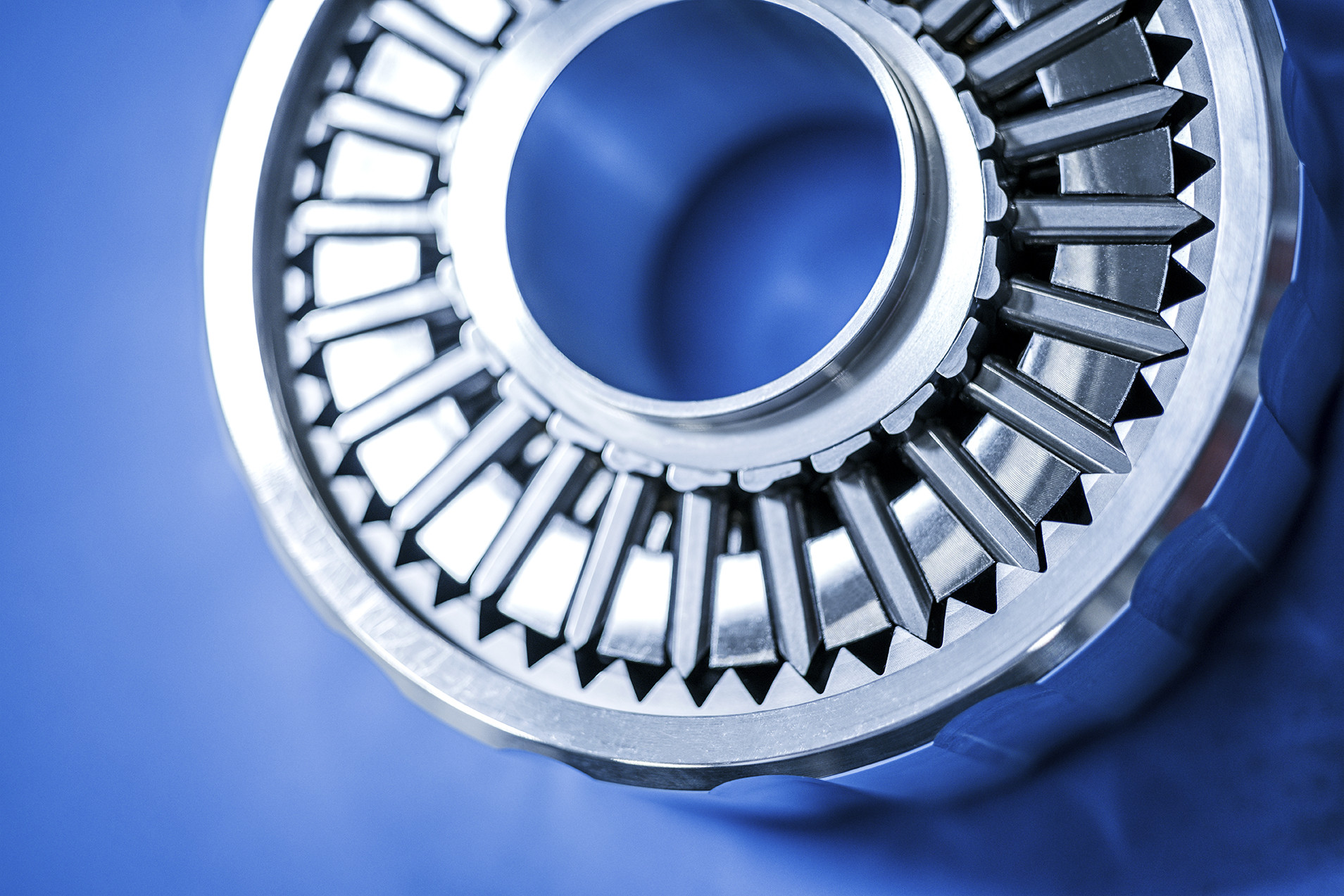

Alle bisherigen Getriebe haben Zahnräder, die auf eine spezielle Art und Weise geformt sind. Das Problem ist nicht das Zahnrad an sich, sondern es sind die Zähne. In einem herkömmlichen Zahnrad sind nur einige Zähne im Einsatz, die anderen tun zwischendurch nichts, dann sind sie irgendwann wieder im Einsatz – also eigentlich eine völlige Vergeudung von Ressourcen.

Wir wollten, dass die Zähne möglichst immer im Einsatz sind. Deshalb haben wir sie anders angeordnet – und siehe da, die Zähne in unserem Zahnrad sind fast ständig im Einsatz. Das klingt recht einfach, es war ein sehr abstrakter Prozess. Es gibt den Spruch: Man kann das Rad nicht neu erfinden. Aber das Zahnrad ist ein ganz spezielles Rad. Wir haben nicht das Rad neu erfunden, aber eine neue Art des Zahnrades.

Es gab in diesem Entwicklungsprozess lange Zeit eine Blockade, die auch ganze Branchen haben: die „Pfadabhängigkeit“, wie Herr Wittenstein sagt. Aber wir waren in der Lage, diese Pfadabhängigkeit zu durchbrechen.

Zudem gab es eine zweite große Neuerung: Bei allen Zahnrädern wird die Kraft über eine Linie übertragen. Bei uns hingegen geschieht das über die Fläche. Als Beispiel: Bei einem Stöckelschuh mit dem kleinen Absatz gibt es hohe Pressungen, das ganze Gewicht lastet auf dem kleinen Absatz, und im Parkett bilden sich Dellen. Beim Auftreten mit der ganzen Sohle jedoch, mit einem Mokassin, entsteht kein Schaden. Das passierte auch im Getriebebau: Vorher gab es diese Punktlinie, die erzeugt Druck, und das Rad geht irgendwann kaputt. Wenn aber jetzt die ganze Fläche überträgt, habe wir 6,5-mal mehr Fläche im Getriebe mit dem Ergebnis, dass wir höhere Momente und Steifigkeiten erzielen und die technische Performance nicht bei 10 oder 20 Prozent liegt, sondern de facto bei 300 Prozent.

Das klingt einfach und einleuchtend. Wie ist der Prozess der Entwicklung vonstattengegangen? Haben Sie sich dabei einer besonderen Methode bedient?

Dipl.-Ing. (FH) Thomas Bayer

Anfangs war das eine kleine Gruppe, die klassisch mit Brainstorming angefangen hat. Dabei sind gute Ideen entstanden, aber es waren Varianten von vorhandenen. Nach einigen Monaten gab es ungefähr zehn Ideen. Das war großartig, und wir hätten auch Patente bekommen – aber es waren Kompromisse. Dann waren alle ziemlich ausgelaugt und frustriert, es hieß: „Was Leonardo da Vinci im 15. Jahrhundert schon beschrieben hat, haben wir bisher nur optimiert. Warum soll ausgerechnet uns jetzt in Igersheim etwas Besseres einfallen?“

Ich beschäftige mich seit 15 Jahren mit Erfindermethodik, es gibt eine sogenannte „TRIZ-Methode“, die hilft, erfinderische Probleme zu lösen. Irgendwann habe ich gesagt: „Wir fangen noch mal an“, und Herrn Wittenstein hat mir keinen Druck gemacht und nicht verlangt, dass im nächsten Quartal etwas auf dem Tisch liegt.

Dr.-Ing. E. h. Manfred Wittenstein

Schon Ende 1999, also im vergangenen Jahrhundert, hatten wir angefangen, uns diese Denkmethode zunutze zu machen. Sich mit neuen Methoden auseinanderzusetzen ist immer wieder der „Humus“, ein wichtiges Element, über ein solches Tief hinauszukommen. Herr Bayer hatte sich zu dieser Zeit schon tief in dieses Thema hineingearbeitet und konnte es auf das Problem anwenden. Das war hilfreich und ein wichtiger Baustein, den Kopf zu öffnen und nach anderen Wegen zu suchen.

Von welchen Zeiträumen sprechen Sie? Vom Beginn bis zum Frustrationspunkt und dann bis zu den weiteren Schritten?

Dipl.-Ing. (FH) Thomas Bayer

Es gab ein Paradoxon und den Willen, und ich war überzeugt, dass wir etwas erreichen würden. Irgendwie war es Intuition. Dieser erste Schritt, die klassische Vorgehensweise, dauerte ein halbes Jahr oder fünf Monate. Dann landeten wir in diesem großen Tal und wagten den Neuanfang; die TRIZ-Methodik hat uns den Mut gegeben. Und irgendwann hat sich ein Weg gezeigt: viel Engineering, viel Mathematik und, und, und. Es war ein hochkreativer und hochabstrakter Prozess.

Dr.-Ing. E. h. Manfred Wittenstein

Am Anfang gibt es nichts Greifbares, man entwickelt mehr das Gefühl: Es ist möglich. Sich auf den unmöglichen Weg einzulassen war volles Risiko und hätte auch schiefgehen können. Dann wäre die Zeit, die man investiert hat, verloren gewesen – so etwas passiert immer wieder. Aber genau die nicht erfolgreichen Wege, die wir in der Vergangenheit hatten, ermutigen einen zu sagen: Okay, wir bleiben dran. Es war die Kunst von Herrn Bayer, das aus dieser sehr abstrakten Welt herunterzubringen und das Gefühl zu entwickeln, dass es doch geht. So etwas kann man nicht vorgeben, dazu braucht man eine Person mit Erfahrung, mit der Kraft der Hartnäckigkeit oder Verbissenheit. Das war das Entscheidende, sonst hätten wir nicht etwas neu erfunden, was 500 Jahre Stand der Technik war.

Dipl.-Ing. (FH) Thomas Bayer

Es ist auch viel Geld in das Projekt geflossen, auch für ein Haus Wittenstein war es keine unerhebliche Summe, die investiert wurde – Millionen bei einem hohen Risiko, dass es nichts wird. Aber ich hatte nie Angst, dass Herr Wittenstein mir dann den Kopf abreißt – vielleicht mal den Kopf waschen, das ist nicht so schlimm, aber ich konnte agieren Dazu gibt es viele Anekdoten, Situationen, bei denen man das Projekt hätte einstellen müssen. Aber es war Vertrauen vorhanden, rein aus dem Bauchgefühl heraus. Bei einer Projektbesprechung dachten alle, dass es nicht weitergeht, es war so viel Geld geflossen. Mit klarem Menschenverstand hätten wir das Projekt beenden sollen! Herr Wittenstein und unser Finanzvorstand, dessen Job es ist, auf dem Geldsack zu sitzen, waren dabei, sie sagten erst einmal nichts. Der Finanzvorstand kam am gleichen Tag zu mir und meinte sehr emotional: „Ihr wollt wohl, dass ich das Projekt abschließe, aber ich will nicht.“ Einen Tag später kam Herr Wittenstein und sagte: „Bayer, das kriegst du schon hin!“ Das ist entscheidend: Das Ganze wäre lange tot gewesen, wenn es dieses Vertrauen zwischen uns nicht gegeben hätte. Jetzt sind wir sehr glücklich, dass es eine so großartige Entwicklung geworden ist.

Dr.-Ing. E. h. Manfred Wittenstein

Vertrauen – das ist das erste Thema in unserer Unternehmensphilosophie, Vertrauen bedeutet: Verantwortung übernehmen, Offenheit, Wandel und Innovation. Das sind für uns Werte, die auch unsere Mitarbeiter mittragen, die sie in unsere Unternehmensleitsätze eingebracht haben. Es geht nicht vorrangig um Zahlen nach dem Motto: Wir sind die Größten und Schönsten. Das ist nicht unsere Einstellung. Natürlich muss man Vertrauen haben, sonst kann man in einer solchen Situation keine Investitionsrechnung machen.

Wie lange hat die weitere Entwicklung dann gedauert, bis Sie einen Prototyp oder ein erstes Teil in der Hand hatten?

Dipl.-Ing. (FH) Thomas Bayer

Das erste halbe Jahr war ein Denkprozess, dann haben wir wieder angefangen, auch wiederum mit vielen Schleifen – insgesamt hat es circa ein Jahr gedauert.

Dr.-Ing. E. h. Manfred Wittenstein

Bis wir die Idee hatten, die technische Kurve, das zu realisieren, was im Getriebebau notwendig ist – dieser Prozess ging relativ schnell. Aber dann musste man nachweisen, wie das zu bauen war, es aus der virtuellen Welt in die reale überführen. Dieser Schritt hat uns Nerven und Kraft gekostet, denn es gab keine Technik dafür, die mussten wir erst entwickeln. Das sind viele Details, Kleinheit, Feinheiten, dann kommt die Feinjustierung. Wir als Ingenieure müssen etwas in Gang setzen, das funktioniert wie ein Flugzeug. Keiner will abstürzen, das gilt bei uns auch für die Maschine. Das heißt, wirklich mit allen Konsequenzen hartnäckig sein. Es ist auch viel Geld hineingeflossen, wir mussten den Nachweis führen, dass unsere Idee richtig war, immer wieder testen und nachweisen, dass sie funktioniert. Unser Kunde will Sicherheit; wenn die nicht gegeben ist, ist die schönste Idee nutzlos. Es war wichtig, dass wir uns diese Zeit genommen und kein halbfertiges Produkt auf den Markt geworfen haben. Das ist Verantwortung – Vertrauen und Verantwortung.

Dipl.-Ing. (FH) Thomas Bayer

Noch eine Anekdote, die für mich sehr prägend war: Evolvente war der Stand der Technik, und irgendwann habe ich überlegt, dass eine logarithmische Spirale die ideale Funktion ist, um das Getriebe zum Laufen zu bringen. Wenn man in eine Suchmaschine „Bilder logarithmische Spirale“ eingibt, kommen die von einem Schneckenhaus, einer Sonnenblume, einem Wirbelsturm, von einer Galaxie, alles Naturphänomene. Beim Schneckenhaus geht es um möglichst hohe Kräfte bei wenig Material, deshalb ordnet die Natur das so an. Beim Wirbelsturm ist es Energie, um diese optimal zusammenzubringen. So haben wir es jetzt bei unserem Produkt angeordnet, denn in der Natur hat sich das als Optimum herausgestellt. Wir haben ein Prinzip aus der Natur, das sich seit Milliarden von Jahren bewährt hat, kultiviert, mathematisch beschrieben und in den Getriebebau gebracht. Und das war ein wirklich prägendes Erlebnis!

Das zu beschreiben, zu optimieren, Versuche zu machen, war ein langer Prozess. In anderen Unternehmen hätte man sicher gefragt, wann damit dann endlich Umsatz zu machen sei. Herr Wittenstein aber wollte sicher sein. Wir haben lange optimiert, bis wir damit zu den ersten Kunden gegangen sind – das waren fünf, sechs Jahre.

Dr.-Ing. E. h. Manfred Wittenstein

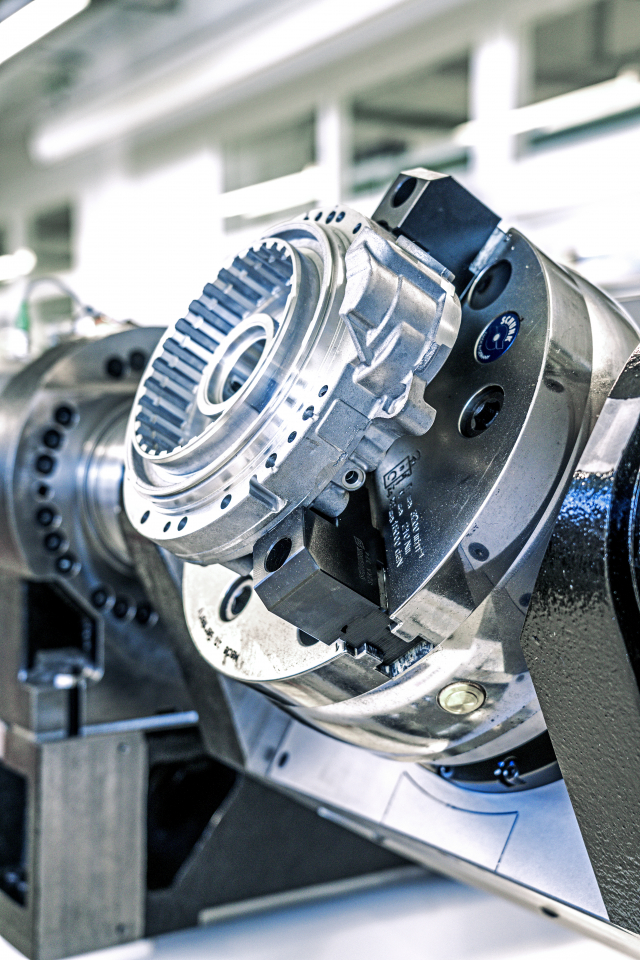

Es war 2012, und wenn man eine ungewöhnliche Entwicklung gemacht hat, muss man Innovatoren auf der anderen Ebene, der Anwendung, finden. Wir wurden bei einem Unternehmen aus dem Osten fündig, das sich neu definieren musste, weil es mit seinen alten Maschinen keine Chancen mehr hatte. Die Leute dort waren mutig und sahen, dass sie mit diesem Antrieb eine Maschine mit neuartigen Features und anderen Eigenschaften bauen konnten, und konstruierten eine Maschine um unser Getriebe herum. Auch das Vertrauen, das man von anderen Innovatoren braucht, ist gewaltig. Das Unternehmen hat viel investiert, und wir waren dankbar, einen Innovator mit der Bereitschaft, das Thema zu prüfen, gefunden zu haben. Wir wollten sicher sein, dass dieser Anwender über Jahre hinweg – und es war eine sehr anspruchsvolle Anwendung – damit zurechtkommt und sich dieses System im Einsatz bewährt.

Das neue System wurde nicht weiterverkauft, sondern wir betrieben unsere Entwicklungen und warteten zwei, drei Jahre, bis wir so viel Feedback hatten, um an weitere ausgewählte Kunden heranzugehen – man kann einfach nicht das Risiko auf den Kunden verlagern. Verantwortung meint hier, behutsam vorzugehen, zu lernen, denn das System gab es vorher nicht, und die Sache war mit vielen offenen Fragen verbunden. Mit jeder anspruchsvollen Applikation haben wir gelernt, dass unser System noch mehr kann, und uns so an das hohe Level herangetastet, das man für Werkzeugmaschinen braucht.

Wir haben immer wieder Neues gelernt und waren überrascht, welche Möglichkeiten das Prinzip aus der Natur letztendlich liefert. Das waren die ersten Schritte, und die Strategie besteht darin, dieses Prinzip in Stahl weiterzuentwickeln; das ist ein High-Level-Produkt. Wir werden dann das Produkt, weil es aufgrund seiner Eigenarten dazu geeignet ist, in Kunststoff umsetzen und nochmals ganz andere Materialien verwenden. Mit einem Material, dem Stahl, haben wir bislang Erfahrungen gesammelt, aber die noch spannendere Welt wird Kunststoff sein, weil dieser Großserienverfahren erlaubt.

Kunststoff ist ein Umformverfahren, und die Eigenschaften werden zwar nicht so gut ausgeprägt wie bei Stahl sein, aber immer noch so gut wie heute in traditionellen Antrieben. Das ist unsere langfristige Zielsetzung, für die wir jetzt Partner brauchen. Wir arbeiten daran und müssen uns auch erst über den neuen Prozess klarwerden. Es müssen Spezialisten sein, damit wir gemeinsam mit ihnen den Kunststoff entwickeln können. Die Eigenschaften des Stahls sind über Jahrhunderte hinweg verfeinert worden, das ist beim Kunststoff noch nicht so. Wir brauchen einen Spritzgießer, der in der Lage ist, solche hochwertigen Kunststoffe entsprechend zu verarbeiten.

Unser nächster Schritt ist, die Innovation zu erweitern, das können wir nicht alleine stemmen, sondern wir suchen jetzt Mitstreiter in Deutschland. Ich bin überzeugt, dass es die richtigen Leute in Deutschland gibt. Das geht nicht mit Amerika oder China, wir müssen mit den Partnern am Tisch sitzen, diskutieren, tief in die Technik eintauchen, und das kann man hier in Deutschland wunderbar umsetzen. Das ist unser mittelfristiges Ziel für die nächsten fünf bis zehn Jahre. Das wird auch ein Durchbruch für die Robotik werden, denn die Robotik-Antriebstechnik wird grundsätzlich nochmals infrage gestellt. Wir haben eine Basis, die wir mit Sicherheit seriös weiterentwickeln können.

Thema Zukunft: Sie haben auch mit der Deutschen Gesellschaft für Luft- und Raumfahrt, der DLR, an einer Forschungsrakete gearbeitet …

Dipl.-Ing. (FH) Thomas Bayer

Die DLR wollte eine Forschungsrakete bauen und suchte nach einem Antrieb, der bei minimalem Platz hineinpasst. Mit unserer üblichen Technik konnten wir das nicht, haben aber den ersten Prototyp des neuen Systems in diese Rakete eingebaut. Das Schöne ist: Das erste „Galaxie“-Getriebe wurde ins All geschossen und war erfolgreich! In diesem Fall kam es nicht auf die Lebensdauer an, sondern es war der Test, dass der Antrieb belastbar war, also ein experimenteller Versuch.

Welches Marktpotenzial zeichnet sich denn durch Ihre Innovation ab?

Dr.-Ing. E. h. Manfred Wittenstein

Marktpotenzial – das ist für mich ein „Unicorn“. Dieses Getriebe hat ein unglaubliches Potenzial, wir sind ja erst am Anfang, insbesondere wenn wir nicht nur die Mechanik sehen, also Stahl, sondern auch Kunststoff. Die Robotik nimmt zu, und unser Ziel ist es, einen großen Teil dieses Robotermarktes mit diesem Verfahren für uns zu gewinnen, denn die bestehenden Systeme können nicht das, was unsere leisten. Heute Unicorn – und ich sehe darin ein Milliardenpotenzial.

Dipl.-Ing. (FH) Thomas Bayer

Unsere Aussagen im klassischen Bereich gehen von dreistelligen Millionenbeträgen aus. Wenn Herr Wittenstein alle Potenziale einbezieht, wird das erheblich mehr.

Dr.-Ing. E. h. Manfred Wittenstein

Jetzt folgt auch der nächste Schritt. Die Grundtechnologie funktioniert, und jetzt kommt die Fertigungstechnologie hinzu. Diese liegt auf einem hohen Kostenniveau, das wir um Faktoren reduzieren wollen, und das schaffen wir sicherlich. Wir testen zudem die Grenzen des Systems, wir können es auch sehr klein machen, experimentell ist das gelungen – alles ist im Fluss. Wir werden nicht alle Zahnradgetriebe der Welt ersetzen, aber vom heutigen Getriebemarkt könnte man mit diesem System 20 Prozent, in der Robotik und mit der Kunststoffvariante wahrscheinlich 40, 50 oder 60 Prozent bekommen. Die künftigen Roboter sind Kleinstroboter, keine mächtigen Maschinen. Das Kunststoffteil ist leise, es gleitet. Das ist eine Eigenschaft, die im direkten Umfeld Mensch-Maschine als freundliche Technologie empfunden wird, es sind Geräusche, die einem angenehm sind. Solche Effekte sind wesentlich, wenn es darum geht, neue Technologien überhaupt zu akzeptieren.

Was bedeutet diese Innovation für den Standort Deutschland?

Dr.-Ing. E. h. Manfred Wittenstein

Sie bedeutet das, was wir immer wollten: eine große Bereicherung für den Maschinenbau und den Sondermaschinenbau. Damit wird genau das, was unsere Stärke am Standort ausmacht, hier aufgewertet. Wir haben klar gesagt, dass das kein Thema für China oder sonst irgendwo ist, das wollen wir für Europa. Wir haben ebenso deutlich gesagt, dass Europa und Amerika unsere Märkte sind, in denen wir uns positionieren.

Der Antrieb ist eine Grundfunktion einer jeden Technik, das Herz einer Maschine. Man muss in einem Antrieb Kraft erzeugen, Geschwindigkeit erzeugen. Diese Grundfunktion haben wir für unseren Maschinenbau neu definiert. Das Potenzial ist groß, weil man in vielen Fällen bestehende Antriebssysteme ersetzen kann. Aber die logarithmische Spirale ist die eine Sache, und jetzt kommt die nächste große Aufgabe: Wir müssen jetzt eine Art „Kugelmühle“ für uns erfinden. Erst dadurch, dass Friedrich Fischer die erfunden hatte, konnte man eine Kugel so preiswert herstellen, dass das Kugellager ein allgemeines Produkt wurde. Unsere Aufgabe ist es, dies für unsere Zentralbauteile in der Fertigungstechnologie zu finden, und wir sind zuversichtlich, dass es uns gelingt. In diese Entwicklung fließt viel Geld. Im Silikon Valley hätte man kein Problem, bei den Argumenten, die wir haben, Kapital einzuholen. Aber es ist eben nicht nur Marketing, sondern Ernsthaftigkeit, man hat Verantwortung, davon hängt eine ganze Reihe weiterer Beteiligter ab, eine ganze Industrie. Da kann man nicht einfach leichtfertig sein. Der Schritt in die Kunststofftechnologie ist richtig, wir müssen in diese Kunststoffwelt hinein, um die Leute zu finden, die ebenso mit Begeisterung innovatorisch unterwegs sind, um solche Entwicklungen hier aus Deutschland heraus weiterzubringen. Das kann man eigentlich nur in Deutschland, in Zentraleuropa, machen. Hier gibt es die Fähigkeit, extreme Präzision zu erzeugen und sich wirklich in die Tiefe einer Entwicklung hineinzubegeben.

Dipl.-Ing. (FH) Thomas Bayer

Das ist unser Ziel, und es wird im gesamten Maschinenbau Arbeitsplätze schaffen. Die deutschen Maschinenbauer haben nämlich ein Grundproblem: Die Chinesen sind heutzutage schon sehr gut, sie bauen gute Maschinen preiswert. Also muss der deutsche Maschinenbau technisch-innovativ ein Stück voraus sein, das ist die einzige Chance. Und wir geben ihm nun etwas an die Hand, um genau das zu tun. Wir haben nachgewiesen, dass das funktioniert. Daraus erwächst ein hoher Effekt für die Arbeitsplätze.

Fassen Sie bitte doch noch einmal kurz zusammen: Was ist das Innovative an Ihrem Projekt, das jetzt mit der Nominierung zum Deutschen Zukunftspreis, zum Kreis der Besten, bereits gewürdigt wurde?

Dipl.-Ing. (FH) Thomas Bayer

Es ist gelungen, eine neue Gattung der Antriebstechnik zu erfinden, keine Variante des Bestehenden, sondern wirklich etwas Neues. Man hat nicht geglaubt, dass man in diesem Bereich noch etwas so grundlegend anderes finden könnte. Dass dies so ist, ist mittlerweile auch wissenschaftlich bestätigt und wird als Meilenstein der Technikentwicklung dargestellt. Die Wissenschaft und die Verbände haben es bestätigt, die Kunden haben es akzeptiert – es ist eine neue Gattung!

Dr.-Ing. E. h. Manfred Wittenstein

Das sichert die Wettbewerbsfähigkeit, und wir erhalten die Innovationskraft in Deutschland nicht nur im Maschinenbau, sondern auch im Anlagenbau, bei allen Applikationen, bei denen Kompaktheit, Dichtheit und Steifigkeit von entscheidender Bedeutung sind. Und wir zeigen, dass es möglich ist, etwas wirklich Neues zu machen, neue Maschinen, neue Applikationen, die bisher nicht entwickelt worden sind. Um diesen Durchbruch zu demonstrieren, zeigen wir das nicht mit Alltagsapplikationen, sondern mit Extremanwendungen. Dafür erhalten wir eine hohe Akzeptanz von unseren Kunden. Das gibt uns die Sicherheit zu sagen, dass wir die Kosten verringern und diesen Ansatz in die Breite tragen können. Technik ist die eine Sache, aber sie muss auch kostengünstig sein. Genau diesen Prozess machen wir derzeit durch, und es ist ein Ausgangspunkt, unser Unternehmen auf eine neue Ebene zu bringen. Es ist für uns ein Innovationstreiber an vielen, vielen Stellen, und für die Branche, in der wir tätig sind, ebenfalls.

Wir haben eben über den Innovator, den Bannerträger, gesprochen. Wer war denn bei Ihnen der Anzünder, der Bannerträger?

Dr.-Ing. E. h. Manfred Wittenstein

Mein Bannerträger war, dass ein Unternehmen, das ich von meinem Vater übernommen hatte, nicht mehr überlebensfähig war. Ich war gezwungen, mir etwas einfallen zu lassen. Das geschah dann Anfang der 1980er-Jahre und war sehr erfolgreich. Auch damals haben wir den richtigen Schritt mit einem Getriebesystem gemacht, von dem die Ingenieure meinten, dass das nicht geht: „Ein spielfreies oder spielarmes Getriebe funktioniert einfach nicht. Das dreht sich nicht.“ Das war bei dieser Innovation genau die gleiche Diskussion.

Damit war ich erfolgreich, aber ich war nie, auch nicht in meinem eigenen, zuvor gegründeten Unternehmen, zufrieden. Es war ein kleines Unternehmen, 40 Leute, aber wenn es mir gut geht, dann bin ich unruhig. Ich bin immer neugierig gewesen und habe sehr anspruchsvolle Ziele gesetzt, von denen andere sagten: „Jetzt spinnt er total!“ Aber das war für uns der Antrieb, darüber nachzudenken. Das war in den 1980er-Jahren bei einem intelligenten Getriebe so. Keiner sprach damals von Digitalisierung, wir haben es mit Mechatronik auf den Weg gebracht.

Für mich war es selbstverständlich, nicht zufrieden zu sein mit dem, was wir haben. Denn wir haben die Verantwortung, für unser Unternehmen Geld zu investieren, damit es in zehn Jahren auch noch innovativ ist. Dazu müssen wir Gewinne machen. Ich bekomme den Gewinn aus dem Markt, aber den erhalte ich nicht als Person, sondern es ist Vertrauen, das mir geschenkt worden ist. Ich muss es auch wieder zurückgeben, indem ich zeige: Ich bin ein Partner, ich helfe euch auch in der Zukunft. Dieses Geben und Nehmen sollte selbstverständlich sein, nicht ein „Das steht mir zu“! Wir als Ingenieure haben eine eher dienende Funktion – Technik dient den Menschen –, und in dieser dienenden Funktion muss man auch immer wieder einmal sagen: „Ja, es reicht aus.“

Ich bin jemand, der immer wieder über das Normalmaß hinaus motiviert und auf den Weg bringt. Das ist, wie Herr Bayer es gesagt hat, eine Art Humus. Es ist eine Grundhaltung, sich, wenn es uns gut gegangen ist, nicht einfach zurückzulehnen, sondern zu fragen: „Was kommt als Nächstes?“ Wenn die Gewinne fließen, müssen sie auch wieder rechtzeitig investiert werden, sonst fehlt das Geld, etwas Neues zu bringen.

Wir waren nicht zufrieden mit Getrieben – damit haben wir angefangen –, es kam der Motor dazu, die Elektronik, dann die Sensorik und so fort. Man sollte sich immer so aufstellen, dass man für den Markt, für seine Kunden auch in Zukunft ein Partner sein kann.

Dipl.-Ing. (FH) Thomas Bayer

Bannerträger – ich bin persönlich vielleicht erblich vorbelastet. Mein Großvater und sein Bruder waren große Innovatoren in ihrer Zeit, und vielleicht habe ich ein wenig davon über eine Generation hinweg geerbt.

Sie forcieren permanent das Streben nach Innovation und Exzellenz – ist das die Grundlage Ihrer besonderen Unternehmenskultur und damit des Erfolgs?

Dr.-Ing. E. h. Manfred Wittenstein

Ja, aber das ist nicht ausreichend – also ich bin nie zufrieden.

Dipl.-Ing. (FH) Thomas Bayer

Je größer wir werden, umso schwieriger wird es.

Dr.-Ing. E. h. Manfred Wittenstein

Je größer, umso schwieriger – ich habe Hochachtung vor Großunternehmen, die das schaffen. Man muss sich ständig bemühen, wach zu bleiben. Wir haben hier Bedingungen, die dabei helfen. Wie schaffen wir es, die Leute, die Mitarbeiter zu binden, die für uns spannend sein könnten? Letztlich sind es andere Elemente, die Menschen binden: die Faszination von irgendetwas, der hat einen Namen, das will ich auch, die sind ehrgeizig, das will ich auch. Hinzu kommt, dass wir ein ganz besonderes Arbeitsklima haben.

Dipl.-Ing. (FH) Thomas Bayer

Wir bauen auch auf den Nachwuchs, es gibt eine besondere Ausbildungsstätte, die talent arena.

Dr.-Ing. E. h. Manfred Wittenstein

Das Thema Ausbildung ist für uns eine Selbstverständlichkeit – nicht nur für uns, sondern auch für viele Firmen, die in der Provinz beheimatet sind. Wir haben seit Jahr und Tag zehn Prozent Auszubildende, die wir brauchen, um überhaupt wachsen können. Dabei versuchen wir, den jungen Leuten den Blick zu öffnen. Eine Aktivität – wir nennen sie „Walz“, man kennt das vom Handwerk – haben wir vor vielen Jahren eingeführt. Wir beleben diese alte Idee, rauszugehen, um zu lernen. Das hat schon im Mittelalter eine Durchmischung innerhalb von Europa gefördert. Wir versuchen das mit unseren jungen Auszubildenden und sagen ihnen: „Ihr könnt drei Monate in die Welt hinausgehen, ihr bekommt von uns ein Taschengeld, wenn ihr ein Projekt habt, das einigermaßen – es sollte schon etwas mit Wirtschaft, mit uns zu tun haben – passt, dann macht das Projekt, aber ihr seid verantwortlich, ihr müsst das alles selber organisieren.“ In der Zwischenzeit haben wir mehr als 60 Auszubildende rausgeschickt, und was für mich immer wieder erstaunlich ist.

Diejenigen, die rausgehen, sind meistens Frauen! Es ist erstaunlich, auch bei der Walz, die ja nicht einfach ist. Diese jungen Menschen gehen nach Indonesien, nach Chile, irgendwohin in diese Welt, und es sind oft die jungen Frauen, die den Mut haben, während die Jungs das Hotel Mama vorziehen. Ich will nicht übertreiben, das Potenzial ist bei beiden da, um das zu vergleichen, aber die Frauen sind, scheint es, ein bisschen unabhängiger. Wir haben vor 18 Jahren einen Wettbewerb „Kreative Köpfe“ begonnen: Schüler sollen versuchen, ein Problem ihres Umfeldes technisch zu lösen, und dann einen Prototyp entwickeln – einfach zeigen, es geht! Anfangs glaubte man, dass technische Probleme das Terrain der Jungs sind. Das war zunächst so, heute sind es in der Mehrzahl Mädchen.

Dennoch gibt es das Thema der geringen Anzahl von Frauen in der Technik, in den technischen Berufen. Gibt es besondere Maßnahmen dafür bei Ihnen im Haus?

Dr.-Ing. E. h. Manfred Wittenstein

Die wachsen ebenfalls auf unserem „Humus“. Wir wollten von Anfang an mehr Frauen in der Technik haben und riefen den Studiengang Wirtschaftsingenieurwesen hier an der Dualen Hochschule Bad Mergentheim ins Leben. Ich bin selbst in die Schulen gegangen und habe für den neuen Studiengang geworben, das ist eine ideale Ausbildung für Frauen. Im Vertrieb konnten wir feststellen, dass es zwar interessant ist, wenn sich Männer über Technik unterhalten, aber Technik will auch verkauft werden. Das können manchmal Frauen besser, sie haben ein Gespür, auf den anderen einzugehen, zu verstehen, was der andere braucht. Über diesen Weg sind viele junge Frauen zu uns gekommen. Auf der Hannover Messe haben wir einmal postuliert: „Technik wird weiblich“, und unseren gesamten Stand nur mit Ingenieurinnen besetzt – Frauen, die wir ausgebildet hatten, und Ingenieurinnen, die bei uns gearbeitet haben. Wir wollten einfach zeigen: Es geht.

Dipl.-Ing. (FH) Thomas Bayer

Für unser Projekt „Galaxie“ haben wir zudem eine eigene Organisationseinheit, ein Start-up. gegründet. Das ist auch neu für uns. Und hier arbeiten ebenfalls viele Frauen.

Bei Ihnen wird innovativ gearbeitet, es gibt viele Ansätze, andere Wege zu beschreiten. Was muss denn seitens der Politik oder der Gesellschaft passieren, um diese originäre Qualität des Standorts Deutschland aufrechtzuerhalten?

Dr.-Ing. E. h. Manfred Wittenstein

Das ist eine spannende Frage. Dieser Dieselskandal ist furchtbar. Das ist konträr zu dem, was wir als Unternehmen – nicht nur ich, sondern viele andere auch – sehen, nämlich Verantwortung zu übernehmen. Denn wir leben von der Ingenieurskunst in Deutschland. Damit haben wir uns ein Eigentor verpasst, das ist extrem schade. Wir brauchen das Vertrauen in die Technik, denn dadurch unterscheiden wir uns von anderen.

Wir sind Fabrikausrüster dieser Welt, wir sind Lieferanten höchster Technologie, und dazu brauchen wir die Frauen in der Technik, dann eine bessere Durchmischung, eine Migrationspolitik – nicht Asyl, sondern eine gezielte Migrationspolitik. Es kann nicht sein, dass wir in unserer Branche 75 Prozent im Export umsetzen, während unsere Mitarbeiter im Wesentlichen aus Deutschland kommen. Das ist nicht klug, wir müssen die Offenheit haben, gezielt ein Zuwanderungsland zu werden, damit wir uns mit Ingenieurinnen und Ingenieuren weltweit austauschen und Lösungen erbringen können. Das gilt auch für uns als mittelständisch geprägte Industrie, denn nur mit diesem zusätzlichen Quäntchen des Verständnisses anderer Kulturen werden wir auch die richtigen Technologien entwickeln. Es ist ein gesellschaftliches Problem, es geht um das Grundverständnis. Wir sollten uns immer wieder, schon in der Schule, in der Ausbildung, die Frage stellen: „Was sind unsere Stärken in Deutschland, und wie können wir uns selbstbewusst weiterentwickeln und verstehen, was uns ausmacht.“

Deutschland hat auf der einen Seite die Naturwissenschaften, die Ingenieurswissenschaft, und auf der andere Seiten haben wir die Facharbeiter. Oder hatten wir die? Die Facharbeiter, das Umsetzen im Detail an den Maschinen, das gehört einfach dazu. Das ist ein Stiefkind der Politik, man denkt eher nur akademisch, hier muss es Ideen, einen neuen Aufbruch geben. Ich glaube, die Berufsausbildung ist eine unserer großen Stärken, denn dadurch können wir Ideen relativ schnell in Endprodukte umsetzen. Dieser enge Austausch zwischen dem Ingenieur, den Akademikern und den Facharbeitern, die sich verstehen, ist ein hoher Wert, das ist für mich ein ganz wichtiges Thema. Hinzu kommt natürlich grundsätzlich der Austausch zwischen Wissenschaft und Wirtschaft, das ist ein wichtiges Moment.

Eine letzte Frage. Was gibt es außer Technik und Produktion in Ihrem persönlichen Leben? Herr Bayer, Sie waren gerade auf dem Jakobsweg, Dr. Wittenstein engagiert sich in Kunst und Musik …

Dr.-Ing. E. h. Manfred Wittenstein

Mein persönliches Leben ist sicher das Unternehmen. Jetzt bin ich in einem Alter, in dem ich mich zurückziehen muss, es anderen übergeben will. Aber das macht mir Spaß.

Und ich bin Autofahrer und habe Träume aus der Vergangenheit: Ich wollte als junger Mann Testpilot werden, das war wirklich mein Traum! Weil ich eine Brille bekam, war das Thema aber für mich passé. Schade, denn ich liebe das kontrollierte Risiko. Und das auch heute noch, nicht in einer verrückten Form, aber ich liebe es, die Grenze auszutesten, ohne mich dabei umzubringen Deshalb fahre ich gerne schnelle Autos, und das sind nach wie vor Top-Fahrzeuge hier in Europa, da sind wir noch Weltmeister.

Dipl.-Ing. (FH) Thomas Bayer

Ich bin künstlerisch tätig, was sich mit dem, was ich hier tue, sehr ergänzt. Es ist ein Prozess, und irgendwie ist man glücklich und stolz, dass so etwas geschehen konnte. Ich bin sicher, dass es weitere Themen gibt, die keine Eintagsfliegen sind. Wie kommt das Neue in die Welt? Damit will ich mich auch geistig auseinandersetzen. Ich war jetzt wieder auf dem Jakobsweg, das ist eine Art geistiger Urlaub …

Dr.-Ing. E. h. Manfred Wittenstein

…ein geistiger Reinigungsprozess.

Dipl.-Ing. (FH) Thomas Bayer

Ja, eine Art, sich die Basis zu schaffen, um dann hier weitermachen zu können. Vor einem Jahr hatte ich eine schwere Herzoperation, war ich total am Boden, und jetzt ich bin körperlich wieder fit, aber auch psychisch fühle ich mich sehr gestärkt. Das geschieht natürlich auch durch die Dinge, die hier entstanden sind, die jetzt real sind. Bei allen Problemen, die wir überwunden haben, ist es sehr, sehr spannend. Ich schaue sehr positiv in die Zukunft!

Gebärdensprache

Gebärdensprache

Leichte Sprache

Leichte Sprache