Preisträger 2025

Kraftpaket fürs Klima

Dipl.-Ing. Christoffer Uhr, Dipl.-Ing. Kai Weeber und Dipl.-Ing. Pierre Andrieu sind sich sicher: Ja, es gibt einen anderen Weg, denn sie sind ihn gegangen. Konsequent, zielgerichtet und erfolgreich. Sie haben ein Brennstoffzellen-Antriebssystem entwickelt, ihr Fuel Cell Power Module, das aus Wasserstoff Strom erzeugt und es ermöglicht, einen schweren Lkw elektrisch und emissionsfrei zu betreiben, ohne Einschränkungen bei Reichweite oder Nutzlast für Transportgüter.

Um zu verstehen, wie das Team die Technik zu einem echten Langstrecken-Gamechanger gemacht hat, hilft es nachzuvollziehen, wie eine Brennstoffzelle funktioniert. Eine Brennstoffzelle kann durch Verbrauch eines Brennstoffs elektrischen Strom erzeugen. Allerdings findet keine Verbrennung statt, sondern eine elektrochemische Reaktion.

Alle Anwendungen, die eine lange Betriebszeit erfordern, hohe Lasten transportieren müssen oder eine schnelle Betankung brauchen, sind prädestiniert für unser System. Dazu gehören etwa Busse, Gabelstapler, aber auch stationäre Generatoren, die zum Beispiel im Katastrophenschutz oder in Rechenzentren eingesetzt werden können.

Christoffer Uhr

Weitere Details

Lebensläufe

Dipl.-Ing. Christoffer Uhr

24.12.1969

Geboren in Jugenheim (Kreis Bergstraße)

1990 – 1995

Studium Allgemeiner Maschinenbau an der TH Karlsruhe

1995 – 2001

Entwicklungsingenieur Reihenpumpe und Common-Rail Pumpe, Robert Bosch GmbH, Stuttgart

2001 – 2006

Gruppenleiter Entwicklung Common-Rail Injektoren, Robert Bosch GmbH, Stuttgart

2006 – 2011

Abteilungsleiter Rail- und Injektorentwicklung, Robert Bosch AG, Linz (Österreich)

2011 – 2012

Produktmanager Common-Rail Injektoren, Robert Bosch GmbH, Stuttgart

2012 – 2020

Bereichsleiter Common-Rail Injektorentwicklung, Robert Bosch GmbH, Stuttgart

2020 – heute

Bereichsleiter Entwicklung Brennstoffzelle und Elektrolyse, Robert Bosch GmbH, Stuttgart

Patente

2000 – heute

5 Patentanmeldungen, davon 2 zum 10.07.2025 aktiv

Veröffentlichungen

2018

„Erneuerbare paraffinische Kraftstoffe – Vorreiter für E-Fuels?”, 2. Internationale Konferenz „FEV Zero CO2 Mobility“ in Aachen

2018

„Common-Rail Injektoren für Pkw- und Nfz-Dieselmotoren“, Dieselmotoren-Handbuch

2022

„Markteinführung des ersten Brennstoffzellensystems von Bosch”, 43. Internationales Wiener Motor Symposium

2022

„Heavy-Duty-Brennstoffzellensystem von Bosch – das Kraftpaket für Fernverkehrs-Lkw”, 31. Aachen Kolloquium Nachhaltige Mobilität

Weitere Aktivitäten

2025

Vorlesung „Power Solutions für CO2-neutrale Energieträger", FKFS Forschungsinstitut für Kraftfahrwesen und Fahrzeugmotoren, Stuttgart

2024/2025

Vorträge an Gymnasien in Bruchsal zum Thema „Wasserstoff-Wirtschaft“

Dipl.-Ing. (FH) Kai Weeber

19.02.1970

Geboren in Leonberg (Kreis Böblingen)

1987 – 1991

Ausbildung Informationstechnologie, Siemens AG

1991 – 1993

Zivildienst

1993 – 1997

Studium Elektrotechnik Fachrichtung Regelungstechnik, Hochschule Heilbronn

1997 – 2000

Ingenieur für Fahrdynamikregelsysteme, Robert Bosch GmbH, Schwieberdingen

2001 – 2007

Projektleiter Fahrerassistenzsysteme, Robert Bosch GmbH, Leonberg

2007 – 2011

Gruppenleiter Systementwicklung Insassenschutzsysteme, Robert Bosch GmbH, Schwieberdingen

2011 – 2014

Forschungsgruppenleiter Wasserstofftechnologien, Robert Bosch GmbH, Schwieberdingen

2015 – heute

Portfolioleiter Chemical Energy Converters, Forschung und Vorausentwicklung, Robert Bosch GmbH, Renningen/DE, Wuxi/CN, Sunnyvale/US

Patente

2000 – heute

57 Patentanmeldungen, davon zum 10.07.2025 22 Patente aktiv

Veröffentlichungen (Auswahl)

2018

„Changes in Power Generation And Distribution And The Role of SOFC“, EFCF, Luzern

2020

„Solid Oxide Fuel Cell In a Changing Energy Landscape“, TU München

2021

„Die Bedeutung der mobilen Brennstoffzelle im Kontext der Energiewende“, Future Mobility Kongress, Stuttgart

2022

„Markteinführung des ersten Brennstoffzellensystems von Bosch”, 43. Internationales Wiener Motor Symposium

2023

„Hydrogen Economy: Electrolysis & Fuel Cells for Stationary and Road Based Applications”, VDI Forum, Ulm

Weitere Aktivitäten

Mitglied des Wasserstoffbeirats des Landes Baden-Württemberg

Kuratoriumsmitglied des Zentrums für Sonnenenergie- und Wasserstoffforschung Baden-Württemberg, ZSW

Auditor nationaler Forschungseinrichtungen

Dipl.-Ing. Pierre Andrieu

17.01.1978

Geboren in Sainte Catherine-Les-Arras, Frankreich

1998 – 2001

Studium Allgemeiner Maschinenbau / Produktionstechnik an der École d’ingénieur ENSIAME – Universität Valenciennes, Frankreich

Master-Abschluss in Betriebswirtschaft, Unternehmensführung, Universität Valenciennes, Frankreich2001 – 2006

Entwicklungsingenieur Pumpe-Düse-Einheit, Robert Bosch GmbH, Rommelsbach

2011

Zertifizierung „Project Management Professional“ (PMP), Project Management Institut (PMI)

2006 – 2012

Projektleiter Entwicklung Common-Rail Injektor, Robert Bosch GmbH, Stuttgart

2013 – 2018

Plattform Projektleiter Entwicklung Common-Rail Injektor, Robert Bosch GmbH, Stuttgart

2018 – 2021

Gruppenleiter Entwicklung Common-Rail Injektor für Kundenprojekte in Europa, Robert Bosch GmbH, Stuttgart

2021 – heute

Projekt- / Abteilungsleiter für Plattform- / Kunden-Projekte Brennstoffzelle, Robert Bosch GmbH, Stuttgart

Patente

2010

WO2010000507A1 – Magnetventil, Kraftstoffinjektor und Verfahren zur Herstellung

Auszeichnungen

2022

Bosch Innovation Award für Fuel Cell Power Modul (FCPM)

Kontakt

Koordination und Pressekontakt

Jörn Ebberg

Robert Bosch GmbH

External Communications

Postfach 10 60 50

70049 Stuttgart

Mobil: +49 (0) 172 / 57 31 347

E-Mail: Joern.Ebberg@de.bosch.com

Web: www.bosch.com

Sprecher

Christoffer Uhr

Robert Bosch GmbH

Power Solutions

Postfach 30 02 20

70442 Stuttgart

Mobil: +49 (0) 172 / 81 89 628

E-Mail: Christoffer.Uhr1@de.bosch.com

Web: www.bosch.com

Beschreibung der Institute und Unternehmen zu ihren nominierten Projekten

Kraftpaket fürs Klima – Fernverkehr-Lkw mit Wasserstoff elektrisch betreiben

Der Klimawandel ist weltweit die größte Herausforderung unserer Zeit. Treibhausgase wie Kohlendioxid (CO2) verursachen die zunehmende Erwärmung der Erde. Neben Industrie und Gebäuden gehört der Straßenverkehr zu den Hauptverursachern von CO2. Zugleich ist der Waren- und Gütertransport auf der Straße das Rückgrat der Weltwirtschaft und nimmt weiter zu. Das Bosch-Entwicklerteam Christoffer Uhr, Kai Weeber und Pierre Andrieu hat mit dem Fuel Cell Power Module (FCPM) – zu Deutsch: Brennstoffzellen-Antriebssystem – eine Lösung für den CO2-freien Betrieb von Lkw mit Wasserstoff entwickelt, die weltweit zum Einsatz kommen kann.

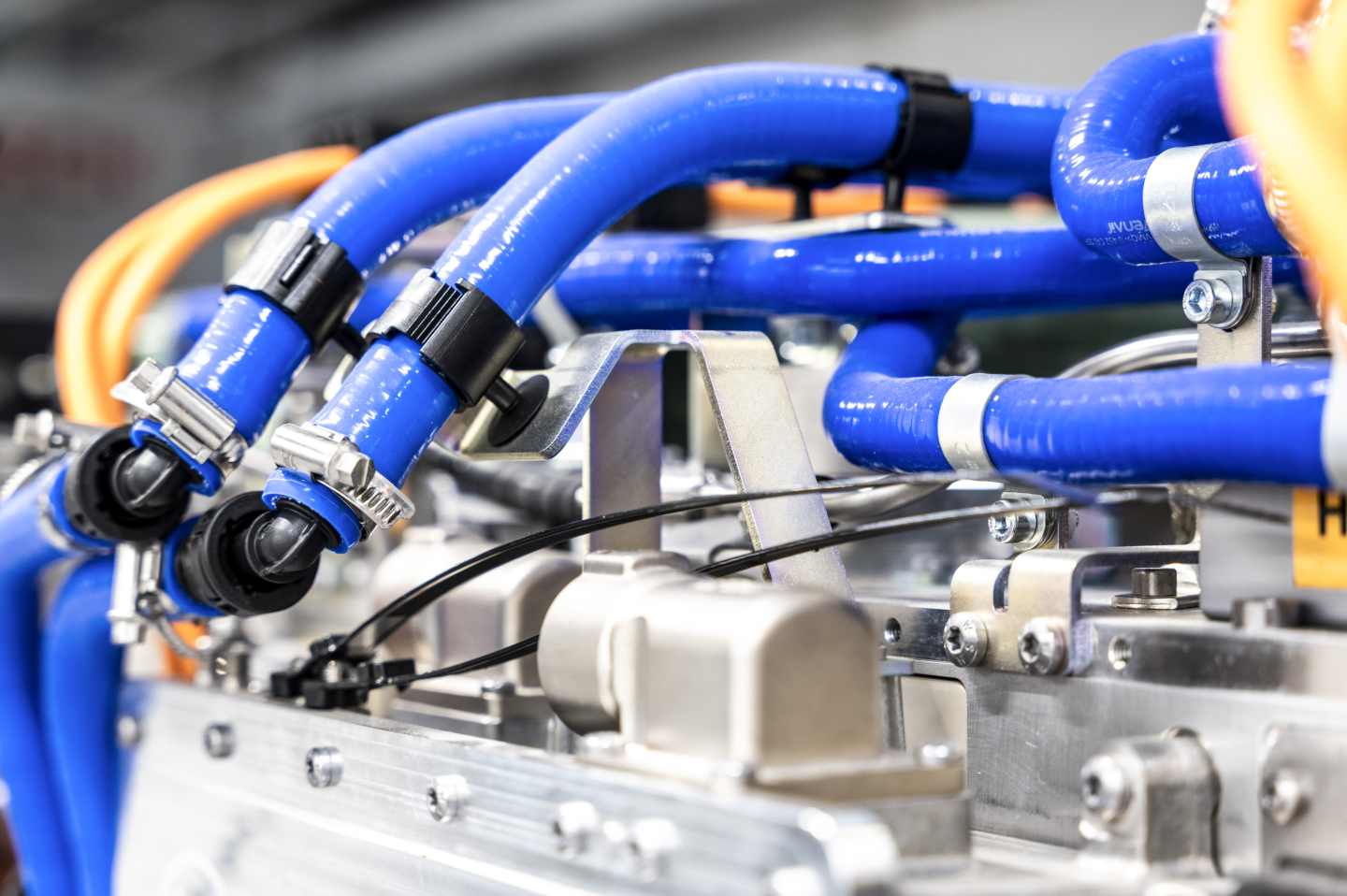

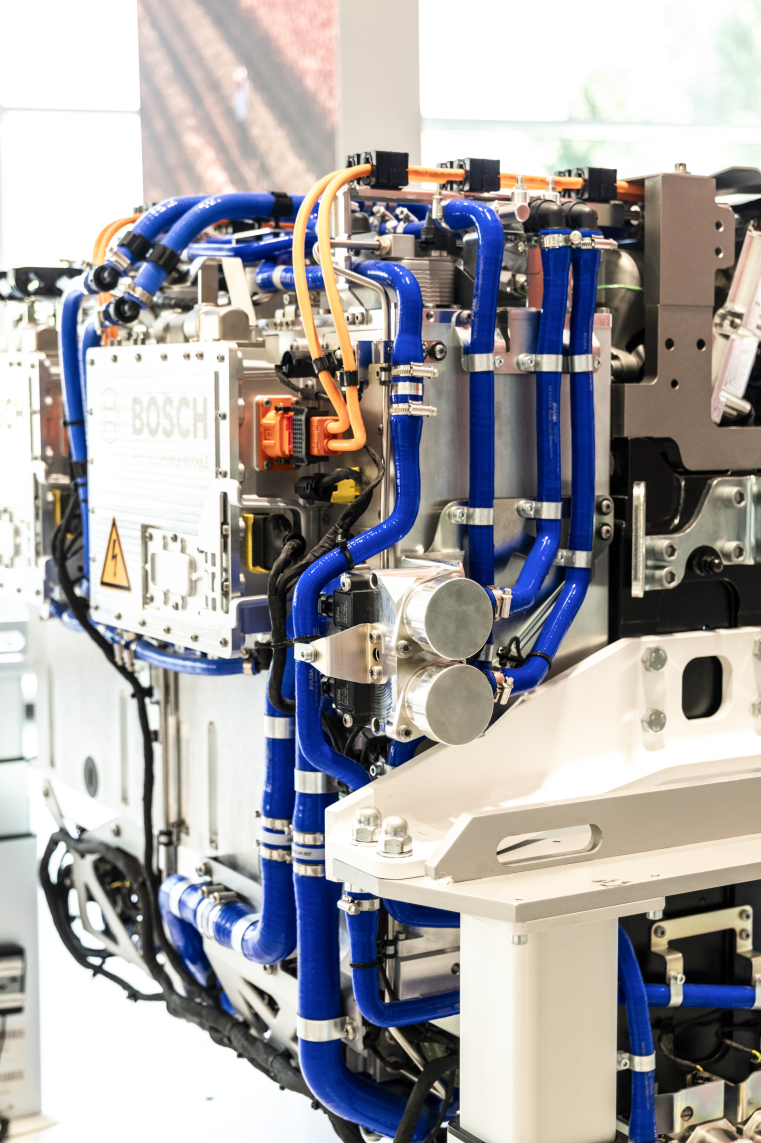

Das FCPM wandelt Wasserstoff und Sauerstoff auf Basis der sogenannten PEM-Technik, Protonen-Austausch-Membran, in Strom. Damit kann ein 40 Tonnen schwerer Lkw souverän elektrisch betrieben werden. Übrig bleibt neben Abwärme nur reines Wasser – keine Schadstoffe, kein CO2. Das Antriebsmodul ist so konstruiert, dass es in den Bauraum eines Lkw passt, wo bisher der in mehr als 95 Prozent aller Nutzfahrzeuge genutzte Dieselmotor verbaut ist. Das ist vorteilhaft und kostengünstig für Lkw-Hersteller. Sie können auf vorhandene Fahrzeug-Plattformen zurückgreifen.

Auch Spediteure und Logistiker profitieren. Denn das FCPM erlaubt ihnen den Einsatz eines Lkw wie sie es von der Diesel-Technik gewohnt sind: hohe Robustheit und Lebensdauer des Systems ein Fahrzeugleben lang, kurze Betankungszeiten mit Wasserstoff von rund 20 Minuten für hohe Reichweiten von bis zu 1000 Kilometern. Hinzukommt ein nahezu flüsterleiser Betrieb ohne Vibration sowie die Gewissheit, alle heutigen und künftigen Klimavorgaben einhalten zu können.

Das Herz des Antriebssystems sind die Brennstoffzellen. Auf den ersten Blick wirken diese eher unscheinbar. Sie sind in etwa nur so groß wie ein Standard-Briefumschlag und wiegen weniger als 100 Gramm. Um jedoch ein schweres Nutzfahrzeug anzutreiben, werden mehrere hundert Brennstoffzellen benötigt. Diese werden in einem Stapel, dem sogenannten Stack, miteinander verbunden – und sorgen für eine elektrische Gesamtleistung von mehr als 100 Kilowatt. Je nach Anforderung sind in einem Brennstoffzellen-Antriebssystem zwei Stacks verbaut, sodass sich eine Systemleistung von über 200 Kilowatt ergibt.

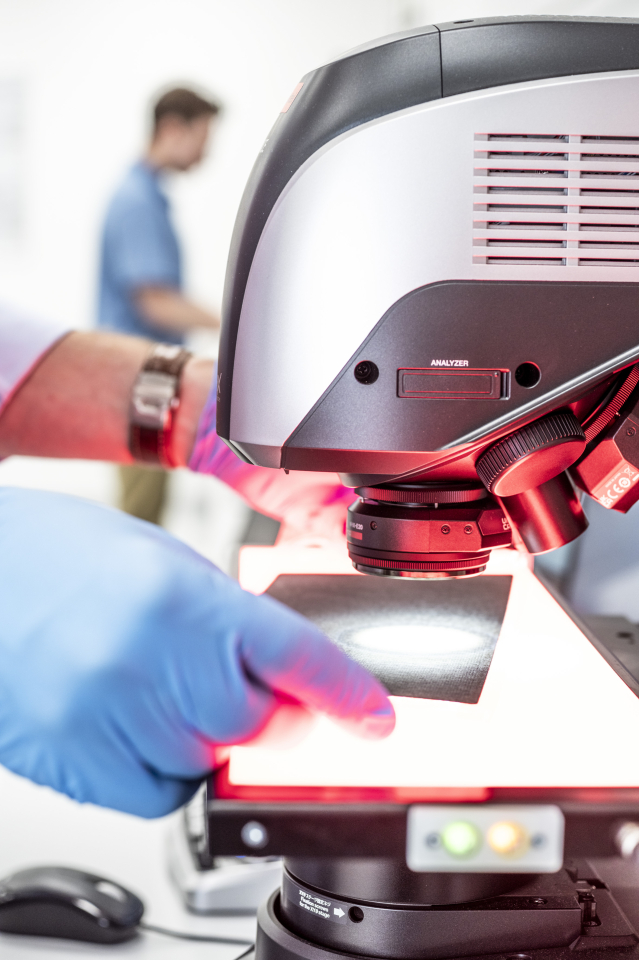

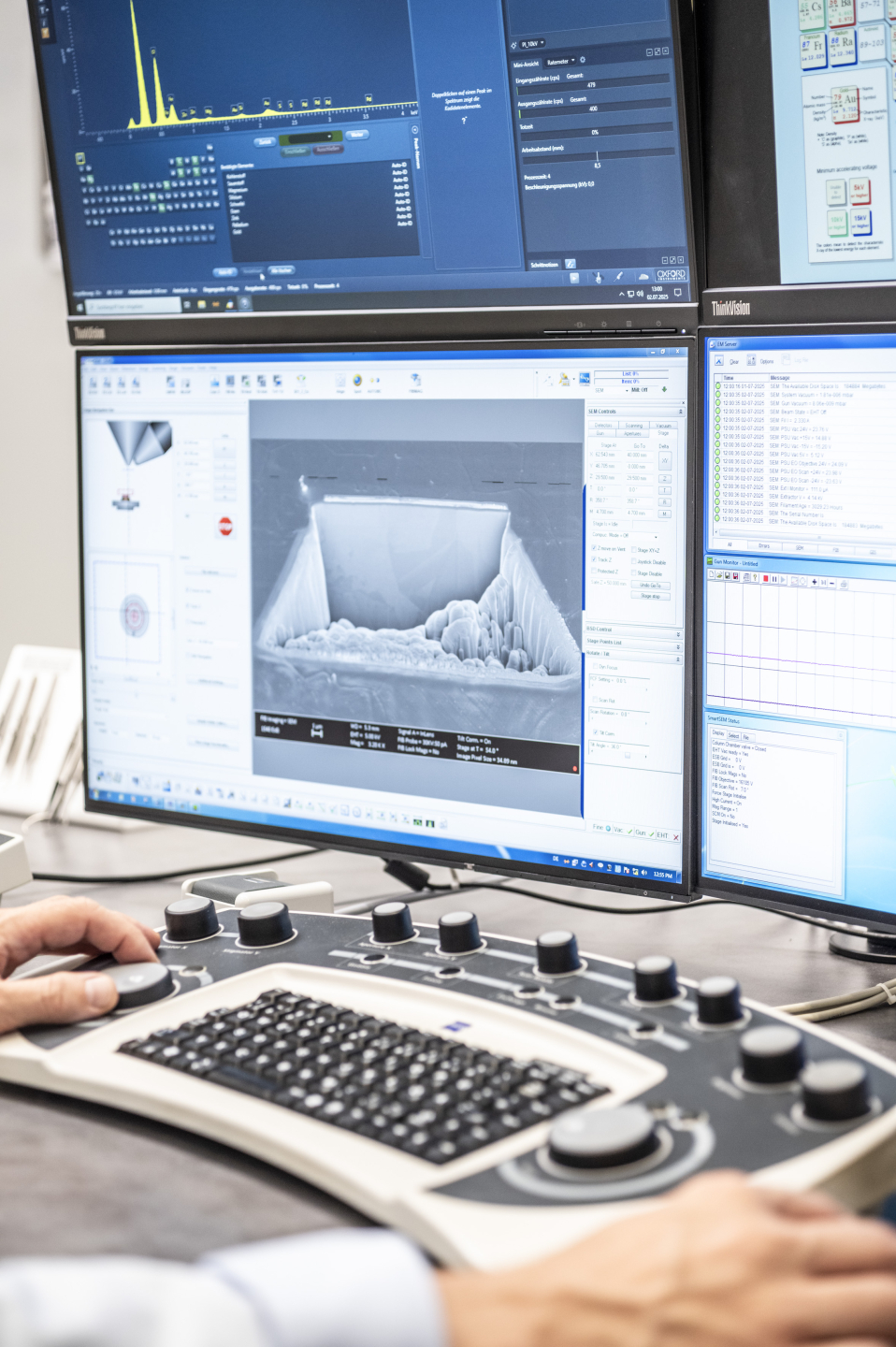

Beim FCPM hat Bosch auf das Wissen aus jahrzehntelanger Forschungs- und Entwicklungsarbeit von Komponenten für den Antriebsstrang zurückgegriffen. Das Vorentwicklungsprojekt zum heutigen Antriebsmodul hat bereits 2014 gestartet. Und Bosch nutzt auch sein geballtes Fertigungs-Know-how. So soll auch langfristig mehr als die Hälfte der Wertschöpfung im eigenen Haus entstehen, und der Sondermaschinenbau von Bosch deckt mehr als 50 Prozent der Fertigungsausrüstung ab. Ein Wissenstransfer erfolgt etwa auch bei Montage-, Prüfungs-, Beschichtungs- und Laserschweißtechnik. Bestehend aus mehr als tausend Einzelteilen und mit rund 500 Kilogramm Gewicht ist das FCPM das komplexeste System, das Bosch in seiner fast 140-jährigen Historie je entwickelt hat. Die Serienfertigung ist Mitte 2023 in Stuttgart-Feuerbach sowie zeitlich etwas nachfolgend im chinesischen Chongqing gestartet. Bei der Fertigung mobiler Brennstoffzellen-Systeme kommt unter anderem das Highspeed-Laserschweißen zum Einsatz. Das eingesetzte Verfahren stammt aus der Injektor-Produktion. Damit werden in jedem Stack 1,2 Kilometer an Schweißnähten wasserstoffdicht gemacht – das gibt es so nur bei Bosch.

Neben dem Stack enthält das System viele weitere Komponenten, darunter unter anderem ein Wasserstoff-Dosierventil, eine Wasserstoff-Rezirkulationspumpe sowie einen elektrischen Luftverdichter, die Wasserstoff beziehungsweise Luftsauerstoff in die Brennstoffzellen befördern. Dort kann eine Reaktion der Moleküle erfolgen – und somit elektrische Energie entstehen. Der Strom treibt zum einen direkt den Elektromotor des Fahrzeugs an, zum anderen wird er in einer Pufferbatterie gespeichert. Im Gegensatz zu den schweren Energiespeichern in rein batterieelektrischen, schweren Nutzfahrzeugen wiegt die Batterie in einem Brennstoffzellen-Lkw deutlich weniger. Insgesamt ist ein schwerer Lkw mit Brennstoffzellenantrieb rund 4 Tonnen leichter als ein vergleichbares Nutzfahrzeug mit Batterietechnik nach heutigem Stand – das wirkt sich positiv auf die zur Verfügung stehende Nutzlast des Lkw aus. Nicht zu vergessen: Anders als bei Batterien kommen beim Bau des FCPM kaum kritische Rohstoffe zum Einsatz.

Weltweit ist das FCPM bereits in mehreren tausend Lkw auf der Straße. Vor allem in Europa und Nordamerika hängt der weitere Hochlauf von den politischen Weichenstellungen für den raschen Aufbau einer Wasserstoff-Wirtschaft ab. Die im Betrieb befindlichen Systeme fahren derweil Daten für die weitere Entwicklung ein. Das FCPM existiert nämlich zweimal: real sowie als Digitaler Zwilling im virtuellen Raum. Damit erhebt Bosch gezielt Informationen zu unter anderem Temperatur, Druckverlauf, Verschleiß – und zieht daraus wichtige Erkenntnisse, die bereits in die Entwicklung der zweiten Generation eingeflossen sind.

Das FCPM ist nicht nur eine Automotive-Komponente. Es ist ein Baustein für die dringend benötigte Wasserstoff-Wirtschaft. Solange weltweit Handel betrieben, Waren und Güter über Ländergrenzen und Kontinente hinweg transportiert werden, braucht es einen chemischen Energieträger. Aus Sicht von Bosch ist Wasserstoff dafür prädestiniert. Wasserstoff lässt sich überall klimaneutral herstellen, er kann überschüssige erneuerbare Energie speichern und lässt sich transportieren – per Pipeline, Schiff oder Lkw.

Auch Schiffe können mit dem FCPM angetrieben oder etwa Rechenzentren mit regenerativem Strom versorgt werden. Bosch nutzt die für das FCPM entwickelte Technik der Protonen-Austausch-Membran auch für andere Lösungen. So hat das Unternehmen das Prinzip der Brennstoffzelle umgekehrt. Statt aus Wasser- und Sauerstoff Strom zu erzeugen, bietet das Unternehmen auch Technik für Elektrolyseure an, die aus Wasser und erneuerbarem Strom Wasserstoff herstellen – klimaschonend, ganz ohne CO2.

Über die Bosch-Gruppe

Die Bosch-Gruppe ist ein international führendes Technologie- und Dienstleistungsunter-nehmen mit weltweit rund 418 000 Mitarbeitenden (Stand: 31.12.2024). Sie erwirtschaftete im Geschäftsjahr 2024 einen Umsatz von 90,3 Milliarden Euro. Die Geschäftsaktivitäten gliedern sich in die vier Unternehmensbereiche Mobility, Industrial Technology, Consumer Goods sowie Energy and Building Technology. Mit seiner Geschäftstätigkeit will das Unternehmen übergreifende Trends wie Automatisierung, Elektrifizierung, Digitalisierung, Vernetzung sowie die Ausrichtung auf Nachhaltigkeit technologisch mitgestalten. Die breite Aufstellung über Branchen und Regionen hinweg stärkt die Innovationskraft und Robustheit von Bosch. Mit seiner ausgewiesenen Kompetenz bei Sensorik, Software und Services ist das Unternehmen in der Lage, Kunden domänenübergreifende Lösungen aus einer Hand anzubieten. Zudem setzt Bosch sein Know-how in den Bereichen Vernetzung und künstliche Intelligenz ein, um intelligente, nutzerfreundliche und nachhaltige Produkte zu entwickeln und zu fertigen. Bosch will mit „Technik fürs Leben“ dazu beitragen, die Lebensqualität der Menschen zu verbessern und natürliche Ressourcen zu schonen. Die Bosch-Gruppe umfasst die Robert Bosch GmbH sowie ihre rund 490 Tochter- und Regionalgesellschaften in mehr als 60 Ländern. Inklusive Handels- und Dienstleistungspartnern erstreckt sich der weltweite Fertigungs-, Entwicklungs- und Vertriebsverbund von Bosch über fast alle Länder der Welt. Basis für künftiges Wachstum ist die Innovationskraft des Unternehmens. Bosch beschäftigt weltweit rund 87 000 Mitarbeitende in Forschung und Entwicklung an 136 Standorten.

Das Unternehmen wurde 1886 als „Werkstätte für Feinmechanik und Elektrotechnik“ von Robert Bosch (1861–1942) in Stuttgart gegründet. Die gesellschaftsrechtliche Struktur der Robert Bosch GmbH sichert die unternehmerische Selbstständigkeit der Bosch-Gruppe. Sie ermöglicht dem Unternehmen langfristig zu planen und in bedeutende Vorleistungen für die Zukunft zu investieren. Die Kapitalanteile der Robert Bosch GmbH liegen zu 94 Prozent bei der gemeinnützigen Robert Bosch Stiftung GmbH. Die übrigen Anteile halten eine Gesellschaft der Familie Bosch und die Robert Bosch GmbH. Die Stimmrechte liegen mehrheitlich bei der Robert Bosch Industrietreuhand KG. Diese hat die durch den Firmengründer Robert Bosch testamentarisch verfügte Aufgabe, für den langfristigen Bestand des Unternehmens und speziell für dessen finanzielle Unabhängigkeit zu sorgen.

Mehr Informationen unter www.bosch.com, www.bosch-presse.de

Gebärdensprache

Gebärdensprache

Leichte Sprache

Leichte Sprache