Nominiert 2020

Glass-Bubble-Dämmung

Dipl.-Ing. Friedbert Scharfe, Prof. Dr.-Ing. Thorsten Gerdes und Dr. rer. nat. Klaus Hintzer haben ein neuartiges Dämmkonzept entworfen, das auf winzigen, Hohlkugeln aus Glas beruht. Das daraus entwickelte System hat eine besonders gute wärmeisolierende Wirkung, lässt sich mit vorhandener Verfahrenstechnik herstellen und leicht verarbeiten. Es ist robust, flexibel einsetzbar und nach dem Ende der Nutzungsdauer recyclebar.

Friedbert Scharfe und Thorsten Gerdes haben das System gemeinsam mit Partnern entwickelt, schrittweise optimiert und eine für die Anwendung am Bau geeignete Verarbeitungstechnik geschaffen. Klaus Hintzer hat mit den gläsernen Hohlkugeln das Fundament dafür gelegt, dass sich der neuartige Dämmstoff in hoher Qualität industriell herstellen lässt.

"Es ist ein mineralischer Klebstoff, ähnlich Portlandzement, bei dessen Herstellung gegenüber Zement circa 30 Prozent CO2 eingespart werden – verbunden mit hohen Anfangsfestigkeiten und geringem Schwindverhalten."

Dipl.-Ing. Friedbert Scharfe

Weitere Details

Lebensläufe

Dipl.-Ing. Friedbert Scharfe

- 20.01 1953

- Geboren in Großbodungen

- 1971-1974

- Ing.-Schule für Baustofftechnologie Apolda, Dipl.-Ing. (FH) für Baustofftechnologie

- 1975-1977

- Ing.-Schule Nordhausen, Abschluss als Fachingenieur für Regelungstechnik

- 1977-1980

- Zementwerk Deuna, Produktionsingenieur

- 1980-1990

- Zementwerk Deuna, Gruppenleiter QS

- seit 1990

- Franken Maxit GmbH & Co., Leiter Forschung und Entwicklung, Prokurist

Patente und Publikationen

- Autor/Coautor von mehr als 11 Patentanmeldungen

Autor/Coautor von mehr als 12 wissenschaftlichen Publikationen in Journalen

Forschungsschwerpunkte

- Entwicklung energiearmer GPZBindemittel als Zementersatz mit Uni Weimar

Entwicklung von „Mörtelpads" mit RWTH Aachen

Entwicklung von Wintermörtel bis -8°C mit MPA Uni Stuttgart

Entwicklung von Dämmplatten aus Stroh mit Hochschule Hof

Entwicklung der ecosphere-Dämmung mit der Uni Bayreuth und Uni Weimar

Ehrungen/Auszeichnungen

- 2008

- Innovationsförderpreis des Landkreises Kulmbach (maxit Solarfarben und –Putze)

- 2014

- Bayerns Best 50, Preisträger 2014

- 2019

- Das Beste Produkt, Callwey Verlag (maxit ecosphere)

Prof. Dr.-Ing. Thorsten Gerdes

- 25.09.1964

- Geboren in Bremervörde

- 1984 - 1991

- Studium der Chemietechnik an der Universität Dortmund,

Abschluss: Dipl.-Ing. - 1991 - 1995

- Promotion an der Universität Dortmund im Fachbereich Chemietechnik,

Titel der Dissertation: Mikrowellensintern von metallisch-keramischen

Verbundwerkstoffen; Abschluss Dr.-Ing. (magna cum laude) - 1991 –1998

- Wissenschaftlicher Mitarbeiter an der Universität Dortmund, Lehrstuhl für Werkstoffwissenschaften

- 1993 – 1995

- Dozent an der Fachhochschule Iserlohn, Fachbereich Physikalische Technik

- 2001- 2017

- Akademischer Rat am Lehrstuhl für Werkstoffverarbeitung der Universität Bayreuth (seit 2015 Akademischer Direktor)

- 12/2016 – 3/2018

- Mit der Wahrung der Geschäfte des Lehrstuhls für Werkstoffverarbeitung der Universität Bayreuth beauftragt

- Seit 01/2017

- Wissenschaftlicher Leiter des Technologie Anwenderzentrums TAZ, Spiegelau der TH Deggendorf

- Seit 11/2017

- Professor an der Technischen Hochschule Deggendorf

- Seit 07/2017

- Leiter des Keylabs Glastechnologie an der Universität Bayreuth

Weitere Tätigkeiten

- Seit 1998

- Mitgründer und Geschäftsführer der Forschungseinrichtung InVerTec, Institut für Innovative Verfahrenstechnik e.V., Bayreuth

- 2009 - 2012

- Geschäftsführer des bayerischen Forschungsverbundes FORGLAS „Multifunktionale Werkstoffe aus Glas für energieeffiziente Gebäudetechnologien“

- 2011 – 2015

- Scientific & Technology Manager des FP7-Verbundes HARWIN- Harvesting solar energy with multifunctional glass-polymer windows

- 03/16 - 01/17

- Geschäftsführer der Glas-Technologie-Allianz Oberfranken-Ostbayern,

Glas-TAOO (EFFE-Technologietransfermaßnahme Hochschule-KMU) - Seit 01/2017

- Sprecher des Glas TAOO

Publikationen und Patente

- > 40 wissenschaftliche Publikationen, über 35 Patente

Dr. rer. nat. Klaus Hintzer

- 01.09.1954

- Geboren in Stuttgart

- 1973 – 1978

- Studium der Chemie, Eberhard-Karls-Universität Tübingen

- 1979

- Diplom im Fach Chemie, Universität Tübingen

- 1979 – 1983

- Promotion in Organischer Chemie, Universität Tübingen/Université Paris-Sud

- 1984 – 1988

- Laborleiter der Zentralforschung der Hoechst AG, Frankfurt/Gendorf

- 1989 – 1997

- Qualitätsbeauftragter und Leiter der Prüflabore für Fluorpolymere

- 1996

- Gründungsmitglied des Fluorpolymer Joint Ventures (JV) Dyneon (Hoechst/3M)

- 1997 – 2001

- US-Forschungsleiter und globaler Qualitätsmanager des JV Dyneon, St. Paul/Minnesota

- 2001 – 2011

- Leiter der Forschung, Entwicklung, Qualität für Fluorpolymere Gendorf, 3M/Dyneon

- 2011 – 2020

- Corporate Scientist der 3M; Arbeitsfelder: Fluorierte Materialien, Hohlglaskugeln, Glas/Keramikwerkstoffe, neue Technologien, Hochschulkontakte

Weitere Tätigkeiten

- 2001 – 2019

- Initiator/Teilnehmer von über 12 öffentlich geförderten Projekten mit Hochschulen und Industrie; Themen: Recycling von fluorierten Materialien, Energieeinsparung, Kreislaufwirtschaft, Energiespeicherung/Umwandlung, neue fluorierte Materialien

- 2012 – 2018

- Mitglied des Aufsichtsrats 3M/Deutschland

- 2016

- Beirat Glas-Technologie-Allianz Oberfranken-Ostbayern, Universität Bayreuth

- 2017

- Forschungsbeirat des Instituts für Energie- und Umwelttechnik (IUTA), Duisburg

- 2019

- Beirat am Bayerischen Zentrum für Batterietechnik/Universität Bayreuth

Patente und Publikationen

- Autor/Coautor von mehr als 230 Patentanmeldungen

Autor/Coautor von mehr als 35 wissenschaftlichen Publikationen in Journalen/Büchern

Ehrungen/Auszeichnungen

- 1980

- Carl Duisburg Stipendium für Paris Aufenthalt

- 1993

- Bayerischer Qualitätspreis

- 2011

- Carlton Society Award der 3M

- 2017

- Bayer./Deutscher VCI-Preis für Upcycling von Fluorpolymeren

Kontakt

Koordination und Pressekontakt

Reinhard Tyrok

Leiter Marketing

maxit Gruppe |

Franken Maxit Mauermörtel GmbH & Co.

Azendorf 63

95359 Kasendorf

Tel.: + 49 (0) 9220 / 18 185

Mobil: + 49 (0) 173 / 57 60 325

E-Mail: reinhard.tyrok@maxit.de

Web: www.maxit.de

Web: www.maxit-ecosphere.de

Sprecher

Dipl.-Ing. Friedbert Scharfe

Leiter F & E

maxit Gruppe |

Franken Maxit Mauermörtel GmbH & Co.

Azendorf 63

95359 Kasendorf

Tel.: +49 (0) 9220 / 18 135

Mobil: +49 (0) 173 / 57 60 207

E-Mail: friedbert.scharfe@maxit.de

Web: www.maxit.de

Web: www.maxit-ecosphere.de

Beschreibung der Institute und Unternehmen zu ihren nominierten Projekten

Spritzbare Fassadendämmung mit Glass Bubbles

- zur nachhaltigen und energieeffizienten Isolation von Gebäuden

Ein Mittelständler, ein Global Player und eine junge Universität haben gemeinsam eine innovative Antwort auf eine der Herausforderungen unserer Zeit entwickelt: Die spritzbare Fassadendämmung mit Glass Bubbles „ecosphere“ – eine Gemeinschaftsleistung der Unternehmen Maxit, Dyneon (3M) und der Universität Bayreuth – adressiert Energieeinsparungsziele und CO2-Reduktion, Nachhaltigkeit und Circular Economy, Fachkräfteentwicklung und Automatisierung in der Baubranche. Hier haben sich Wissenschaft und Wirtschaft zusammengetan, um die Zukunft gemeinsam zu gestalten.

Noch immer entfallen rund 35 Prozent des deutschen Endenergieverbrauchs auf Gebäude, entsprechend hoch sind die bisher nicht genutzten Einsparpotenziale. Mit gut gedämmten Außenwänden lassen sich nachhaltig der Heizenergiebedarf und die damit verbundenen CO2 Emissionen reduzieren, wodurch eine Transformation der Gebäudehülle auch für die gesteckten Klimaschutzziele von entscheidender Bedeutung ist: Mit gut 20 Prozent übertrifft nämlich der Anteil privater Haushalte an direkten und indirekten Treibhausgasemissionen deutlich die Anteile aus dem Verkehrsbereich (ca. 18%) oder der Landwirtschaft (ca. 8%).

Gesellschaftlich ist das Thema Dämmung dadurch stärker ins Bewusstsein der Verbraucher gerückt. Zwar gibt es bereits eine Vielzahl von Dämmkonzepten, doch die Eigenschaften der eingesetzten Werkstoffe sind abgesehen von der Dämmwirkung oft unzureichend: Recycling, Brandschutz, Optik und Flexibilität sowie Energieaufwand in der Herstellung lassen sich meist nicht perfekt miteinander vereinbaren. Auch die Rohstoffressourcen, auf deren Basis die Produkte hergestellt werden, geraten zunehmend in den Fokus, ebenso wie die Frage eines späteren Recyclings des Dämmsystems. Wer also sein Haus – ob Bestandsgebäude oder Neubau – mit einer zeitgemäßen Fassadendämmung versehen will, steht vor einer komplexen Aufgabe.

Forschung für Fortschritt

Mit dem System „ecosphere“ schuf das Team eine völlig neuartige Lösung zur Dämmung von Fassaden. Es ist das Ergebnis einer langjährigen Forschungskooperation der beteiligten Projektpartner: Gefördert vom Bundesministerium für Bildung und Forschung (BMBF) wurde unter Leitung von Maxit, in enger Zusammenarbeit mit der Universität Bayreuth sowie Dyneon, einem Unternehmen des 3M-Konzerns, eine Baustofftechnologie entwickelt, die nicht nur mit hervorragender Dämmwirkung überzeugt, sondern vor allem eins im Blick hat – Ressourcenschonung. Und zwar sowohl bei den verwendeten Rohstoffen als auch in Sachen Arbeitskraft.

Das Resultat der Forschungsarbeit ist ein Trockenmörtel mit Leichtzuschlag, der den Spagat zwischen einer möglichst einfachen Anwendung auf der Baustelle und der Erhöhung des Dämmwerts an der Fassade leistet. Neuartig an dem Dämmsystem ist die Materialzusammensetzung, die in der „Hochzeit“ zwischen Glas und Mörtel zum Ausdruck kommt.

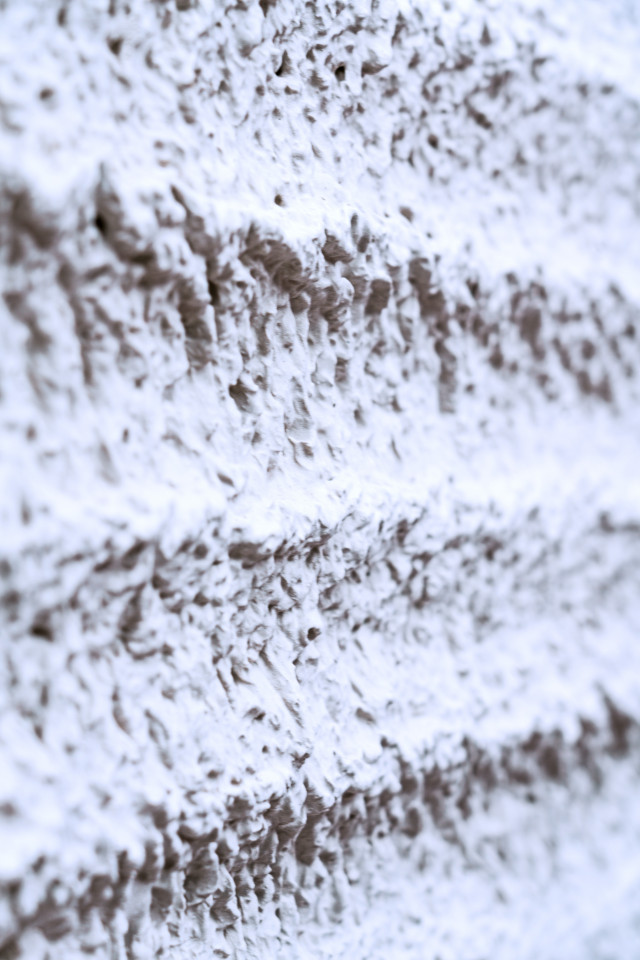

Denn das Geheimnis von ecosphere sind Glass Bubbles, kleine und wasserunlösliche Glashohlkugeln, die als Leichtzuschlagsstoff fungieren. Die hohlen und dünnwandigen Glaspartikel weisen einen Durchmesser von lediglich 10-200 Mikrometer auf. Durch die einzigartige Kombination aus Kugelform, definierter Größe, geringer Dichte, hoher Festigkeit sowie guter thermischer Isolierung sind sie bestens zur Dämmung geeignet – und werden bereits eingesetzt.

Das Neue an ecosphere sind vor allem die geringe Größe und hohe Stabilität der Glass Bubbles: Durch eine innovative Verbindung mit neuester Mörteltechnologie und die Weiterentwicklung bereits vorhandener Spritztechnologien für Putze ist es gelungen, den neuen Werkstoff mit einer Dicke von bis zu 15 cm auf Wände aufzutragen, ohne dass die filigranen Glashohlkugeln brechen. Montagefehler, wie sie vor allem bei herkömmlichen Plattensystemen auftreten können, sind dank des Spritzprozesses nahezu ausgeschlossen.

Der Weg zum Massenprodukt

Auf dem Weg zum Massenprodukt konnte das Forscherteam gleich mehrere Herausforderungen meistern:

1. Geeignetes hydraulisches Bindemittel mit geringem CO2-Footprint

Um die Ökobilanz der Dämmung zu verbessern, wurde eine Bindemittelrezeptur entwickelt, die sich durch einen niedrigen CO2-Footprint auszeichnet und zugleich die hohen Anforderungen an Isolationswirkung, gute mechanische Eigenschaften und Langzeitstabilität erfüllt.

2. Optimierung der Glass Bubbles

Bedingt durch den Herstellungsprozess ist der Innendruck in den Glass Bubbles sehr gering. Dies verbessert nicht nur die Dämmwirkung, sondern erhöht auch ihre Druckfestigkeit. Größere Kügelchen mit sehr geringer Wandstärke weisen besonders gute Dämmeigenschaften auf. Allerdings sind sie beim Spritzprozess einer starken mechanischen Beanspruchung ausgesetzt, so dass es zu Kugelbruch kommen kann. In der Folge könnte sich die Dämmwirkung verschlechtern. Im Rahmen der Entwicklung wurden Glass Bubbles mit einem optimalen Eigenschaftsprofil gefunden, die hervorragend isolieren, den Verarbeitungsprozess nahezu unbeschadet überstehen und zudem in dem stark alkalischen Milieu der Bindemittelmatrix nicht korrodieren.

3. Optimierung der Baustoffzusammensetzung

Ein hoher Anteil an Glass Bubbles verbessert zwar die Dämmleistung, verschlechtert aber ab einem gewissen Volumenanteil die mechanischen Eigenschaften. Um dennoch die erforderliche Wärmeleitzahl von 40 mW/mK zu erreichen, wird bei dem druckluftunterstützten Spritzprozess zusätzlich Porosität eingebracht. Damit diese die mechanische Belastbarkeit der Dämmung nicht zu stark reduziert, wurde das System so modifiziert, dass eine sehr gute Anbindung der beim Aushärten der Bindephase entstehenden Kristalle an die Glass Bubbles stattfindet.

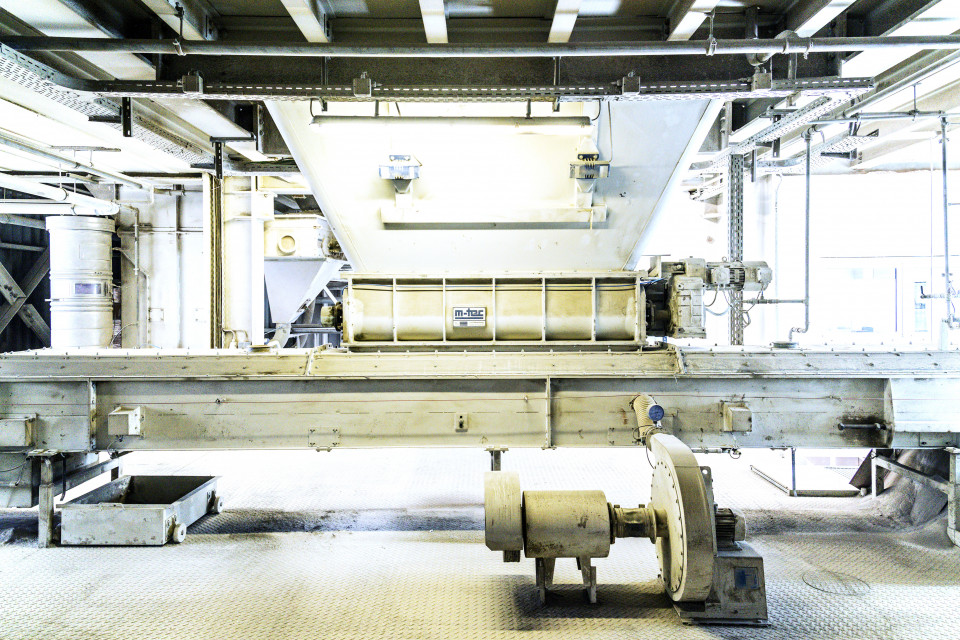

4. Optimierung der Verarbeitungseigenschaften

Ziel der Entwicklung war eine Dämmung, die als Sackware oder im Silo an die Baustelle geliefert und direkt verarbeitet wird. Bei der Verarbeitung in Putzmaschinen wird die Trockenmischung aus Binder, Glass Bubbles und Zuschlagstoffen mit Wasser angemischt. Dabei muss die Mischschnecke den Baustoff in kurzer Zeit homogenisieren, ohne die Hohlglaskugeln zu stark mechanisch zu belasten. Im Anschluss wird das Material mit Druckluft verspritzt. Durch die Verwendung von geeigneten Additiven ist gewährleistet, dass die aufgeschäumte Masse gute Fließeigenschaften hat und doch stabil bleibt. Bereits jetzt laufen Erprobungen mit Spritzrobotern, die mittelfristig auf Baustellen zum Einsatz kommen sollen.

Entwickelt wurde ecosphere im Rahmen des BMBF-Schwerpunktes „HighTech-Materialien im Bauwesen“. Triebkraft waren die erwähnten Unzulänglichkeiten bestehender Dämmkonzepte und das konkrete Ziel, hier eine leistungsfähige Alternative zu schaffen. Durch stetige Optimierungen kam das Forschungsteam den avisierten Projektzielen immer näher. Neben seinen sehr guten Dämmeigenschaften kombiniert das ecosphere-System vormals unvereinbare Materialcharakteristika, wie:

Recyclingfähigkeit: Der mineralische Dämmstoff kann problemlos abgetragen und nach Aufmahlen vollständig im Kreislauf wiedereingesetzt werden.

Brandschutzklasse A1: Ohne organische Zusätze und dank guter Isolationseigenschaften erfüllt ecosphere die Voraussetzungen für die höchste Brandschutzklasse nach DIN 4102 und EN 13501-1.

Optik & Flexibilität: Der Dämmstoff lässt sich über einen Spritzprozess flexibel bis zu einer Stärke von 15 Zentimetern an Außen- und Innenwänden auftragen, wobei jegliche Oberflächenbeschaffenheit berücksichtigt werden kann. Damit eignet sich ecosphere sogar für die Sanierung von Gebäuden mit denkmalgeschützten Fassaden.

Geringe Materialintensität: Mit einer Trockenrohdichte von nur 125 kg/m3 steht nun ein mineralischer Baustoff mit geringer Materialintensität und entsprechender Ressourcenschonung zur Verfügung. Auf die Verwendung der knappen Ressource „Bausand“ – wie in herkömmlichen Putzen eingesetzt – wird vollends verzichtet.

Die Kombination dieser Eigenschaften hat das Potenzial, die Akzeptanz für energetische Gebäudesanierungen deutlich zu verbessern. So kann ecosphere einen erheblichen Beitrag zur Erreichung der Energieeinsparziele der Bundesregierung liefern. Und noch ein Aspekt verleiht der Innovation echtes Zukunftspotenzial: Weil sich die Dämmung maschinell aufspritzen lässt, steht auch dem bislang am Bau noch unüblichen Einsatz von Robotern nichts im Wege. Damit lassen sich zunehmend schwer zu besetzende Stellen deutlich aufwerten: Die Arbeit des Verputzers wird spürbar erleichtert, der Beruf wird sein Gesicht völlig verändern.

Der Erfolg ließ nicht lange auf sich warten: ecosphere wurde bereits im Januar 2019 auf der Messe BAU – der Weltleitmesse für Architektur, Materialien und Systeme – vorgestellt und ist seitdem für Neu- und Bestandsbauten kommerziell und in industriellem Maßstab erhältlich.

maxit steht für innovative Produkte und Serviceleistungen für die Bauindustrie und das Bauhandwerk. In über vier Jahrzehnten hat sich eine mittelständisch geprägte Unternehmensgruppe mit mehr als 800 Mitarbeitern an neun Standorten in Bayern, Sachsen, Thüringen und Tschechien entwickelt. Auf modernsten Anlagen produziert maxit Trockenmörtel und Gemische aus Bindemitteln, Zuschlagstoffen und Additiven in Sack und Silo und bietet ein umfassendes Produktprogramm für die Bereiche Rohbau, Ausbau und Fassade.

Dyneon ist ein Unternehmen des 3M-Konzerns. 3M wurde 1902 in Minnesota, USA, gegründet und zählt heute zu den innovativsten Unternehmen weltweit. Der Multitechnologiekonzern ist mit 96.000 Mitarbeitern in über 190 Ländern vertreten und erzielte 2019 einen Umsatz von 32 Mrd. US-Dollar. Grundlage für seine Innovationskraft ist die vielfältige Nutzung von 51 eigenen Technologieplattformen. Heute umfasst das Portfolio mehr als 55.000 verschiedene Produkte für fast jeden Lebensbereich. 3M hält über 25.000 Patente und macht rund ein Drittel seines Umsatzes mit Produkten, die seit weniger als fünf Jahren auf dem Markt sind.

Die Universität Bayreuth ist eine der erfolgreichsten jungen Universitäten in Deutschland. Interdisziplinäres Forschen und Lehren prägen ihre 160 Studiengänge an sieben Fakultäten. Das Keylab Glastechnologie ist am Lehrstuhl Keramische Werkstoffe der Universität Bayreuth angesiedelt und verbindet grundlegende Forschung mit anwendungsorientierter Entwicklung. Es vereint physikalische, chemische, material- und ingenieurwissenschaftliche Expertise. Ein Schwerpunkt liegt auf der Herstellung und Verarbeitung glasbasierter Produkte für den Gebäudebereich.

Dipl.-Ing. (FH) Friedbert Scharfe ist Prokurist und Leiter der Abteilung Forschung & Entwicklung bei der Franken Maxit Mauermörtel GmbH & Co. in Azendorf.

Prof. Dr.-Ing. Thorsten Gerdes leitet das Keylab Glastechnologie am Lehrstuhl Keramische Werkstoffe der Universität Bayreuth.

Dr. rer. nat. Klaus Hintzer ist Corporate Scientist bei 3M in Burgkirchen.

Das Vorschlagsrecht zum Deutschen Zukunftspreis obliegt den führenden deutschen Einrichtungen aus Wissenschaft und Wirtschaft sowie Stiftungen.

Das Projekt „Spritzbare Fassadendämmung mit Glass-Bubbles – nachhaltige, energieeffiziente Isolation von Gebäuden“ wurde vom Bundesministerium für Bildung und Forschung eingereicht.

Bundespräsident Frank Walter Steinmeier überreicht am 25. November 2020 den 24. Deutschen Zukunftspreis am eines der drei nominierten Teams.

Gebärdensprache

Gebärdensprache

Leichte Sprache

Leichte Sprache