Dr.-Ing. Stefan Schulz

Selbstverständlich gab es bereits vor unserer Innovation Handprothesen, und seit den 1950er-Jahren werden auch elektrisch betriebene Handprothesen hergestellt, die mit einem Motor für das Öffnen und Schließen versehen sind. Seit nunmehr rund zehn Jahren kommen mehr und mehr Prothesen auf den Markt, bei denen auch einzelne Finger beweglich sind. Versuche dazu starteten schon in den 1950er-Jahren, aber mangels technischer Möglichkeiten war das damals nicht erfolgversprechend. Heute hat man mit dem technologischen Fortschritt – Mikrocomputersteuerungen, Miniaturmotoren und -getriebe – die Chance, so etwas wieder neu anzupacken.

Seit mittlerweile zehn Jahren werden Prothesen mit einzelbeweglichen Fingern hergestellt, diese werden „multiartikulierende Hände“ genannt. Die ersten Modelle waren sehr groß und schwer im Vergleich zu einer menschlichen Hand. Die Formgebung entsprach nicht dem anatomischen Vorbild und auch eine Steuerung unterschiedlicher Griffarten war nur sehr eingeschränkt möglich. Die Modelle sind im Laufe der vergangenen Jahre kleiner geworden und die Steuerung hat sich verbessert. Jedoch gab es keine größeren Innovationen in diesem Bereich, das Gewicht blieb hoch, die unterschiedlichen Steuerungsstrategien sind kompliziert und die Formgebung folgte mehr den technischen Zwängen als der Anatomie der menschlichen Hand. Kleine Hände für Kinder- und Jugendliche waren nicht verfügbar.

Dipl.-Ing. Adrian Andres

Bei der Entwicklung einer verbesserten Handprothese besteht die erste große Herausforderung darin, bei der Vielzahl von Motoren, die Prothesen insgesamt viel filigraner zu gestalten, jedoch ohne dass sie ihre Robustheit verlieren. Das zweite Problem ist, dass die Motoren zwar klein sind, aber nicht so klein, dass man wirklich die Anatomie der menschlichen Hand abbilden kann. Hier muss man Kompromisse eingehen. Die Prothese muss in erster Linie ästhetisch aussehen und anatomisch geformt sein, kraftvoll zugreifen können und über unterschiedliche funktionelle Griffarten verfügen, die energieeffizient arbeiten. Dafür muss man dann Abstriche bei der Greifgeschwindigkeit und der Schalldämmung sowie der mechanischen Belastbarkeit machen.

Dr.-Ing. Stefan Schulz

Was wir seit der Firmengründung 2009 probieren, ist diese verschiedenen und teils widersprüchlichen Funktionalitäten unter einen Hut zu bekommen. Wir wollen multiartikulierende Handprothesen mit einer optimalen Funktionalität entwickeln die sich intuitiv steuern lassen – das ist eine große Herausforderung.

Welche Hilfsmittel hatte man denn früher?

Matthias Baßler, M.Sc.

Die am weitesten verbreitete Handprothese ist ein elektrischer Drei-Finger-Greifer. Dieser arbeitet zangenartig und gestattet mit seinem zentralen Motor eine Griffart, den Dreipunktgriff. Die Prothese hat eine handähnliche Verkleidung und kann mit einer Silikonkosmetik getragen werden. Fingerlängen und Mittelhand sind, der inneren Mechanik folgend, nicht anatomisch geformt. Der Greifer ist robust und gut zu bedienen, unterschiedliche Griffarten sind jedoch nicht möglich.

Andere Prothesen, die ebenfalls mehrere Finger bewegen können, hatten anfänglich gar keine Steuerung. Da musste man einen Finger festhalten, um andere Griffe einzustellen. Später hat man angefangen, mit vielen Umschaltsignalen, Zusatzhilfsmitteln wie Fernbedienungen in Form eines Smartphones, mit Drückknöpfen auf der Hand oder mit Transpondern zu arbeiten, die man überall am Körper unterbringt.

Wir verfolgen einen ganz anderen Ansatz: Wir wollen, dass die Prothese selbst ohne eine Form der Assistenz auskommt, denn die Prothese soll der gesunden Hand assistieren, nicht umgekehrt. Bei vielen Prothesen, die es heute gibt, muss die gesunde Hand bei der Prothese zum Beispiel einen Steuerungsknopf drücken oder ein Smartphone aus der Tasche holen, um einen neuen Betriebsmodus auszuwählen. Aber das geht am Ziel vorbei. Wenn man eine Hand verloren hat, dann erledigt man mit seiner verbliebenen Hand alle komplizierten Alltagsverrichtungen. Es bleiben verschiedene Dinge übrig, bei denen man eine Assistenzhand braucht – etwa beim Öffnen einer Flasche, und diese Assistenzhand, die Prothese, muss eigenständig arbeiten. Das funktioniert nur, wenn man direkt über die Muskulatur sämtliche Funktionen steuert. Genau das zeichnet unsere Hand aus: Sie ist die einzige Hand, bei der sämtliche Griffarten über die Muskulatur gesteuert werden können.

Hat es Sie auch gestört, dass die bisherigen Prothesen nicht schön und sehr schwer waren?

Dipl.-Ing. Adrian Andres

Ja, denn das Gewicht und die Ästhetik sind bei einer Handprothese ganz entscheidende Funktionsmerkmale. Die menschliche Hand ist nicht nur ein Werkzeug, sondern sie ist immer und überall im Blickfeld, wir gestikulieren und zeigen auf etwas – insofern ist die Hand auch ein wichtiges Kommunikationsmittel. Es gibt ganz viele Facetten, wie man die Hand benutzt. In der Prothetik sind diese Aspekte jenseits der reinen Greiffunktion bisher immer zu kurz gekommen. Für uns bedeutet Ästhetik die Kombination aus einer präzisen, hochwertigen Verarbeitung in Verbindung mit einer Formensprache, die sich sowohl an einem technischen Design als auch an der Anatomie der menschlichen Hand orientiert.

Das zweite wichtige Funktionsmerkmal, das wir optimieren wollten, ist das Gewicht. Die meisten Prothesen sind deutlich schwerer als die verloren gegangene Hand, der Unterschied kann 150 bis 250 Gramm betragen. Das Problem ist, dass Handprothesen, die an einem Armstumpf getragen werden, immer als schwerer empfunden werden als eine natürliche Hand. Für eine Prothese bedeutet das: Auch wenn eine Prothese das gleiche Gewicht wie die zu ersetzende menschlichen Hand hätte, würde man sie trotzdem als schwerer empfinden. Das liegt daran, dass die Biomechanik nicht mehr stimmt. Eine menschliche Hand geht fließend in den Körper über, sie wird aufgefangen durch Sehnen, Bänder, die Muskulatur, das Skelett – alles zusammen ergibt einen homogenen Körper.

Sobald am Körper aber ein technisches Hilfsmittel getragen wird, erhält man eine veränderte Mechanik. So sind etwa die Hebelwirkungen andere: Je kürzer der Stumpf ist, desto schwerer wirkt die Hand, weil der lange Hebel des Prothesenschaftes mit dem Hauptgewicht in der Hand auf den kurzen Armstumpf wirkt. Das bedeutet, dass jedes Gramm als schwerer empfunden wird. Die Folge sind Ermüdungserscheinungen der Muskulatur, Druckstellen und Gelenkbeschwerden. Der Kehrschluss ist, dass insbesondere Handprothesen so leicht sein müssen, wie es nur irgendwie geht. Dieser Aspekt war bisher aus technischer Sicht schwer zu realisieren: Wenn man mit konventionellen technischen Mitteln arbeitet – Motor und Steuerung, übliche Materialien –, dann bekommt man eine Hand, die schwerer ist als eine menschliche Hand. Man muss jede technische Raffinesse ausreizen – im Leichtbau, in der Getriebeentwicklung, Motorentwicklung und Steuerung –, um jedes Gramm Gewicht einzusparen.

Heißt das, dass Sie alle Funktionalitäten neu erfinden mussten?

Dipl.-Ing. Adrian Andres

Nein, aber viele Eigenschaften haben wir deutlich verbessert. Wir haben eine ganz andere Herausforderung in der Entwicklung. Man kann ja nicht eine Hand halb so groß bauen und bei gleicher Festigkeit weniger Material einsetzen, nur damit sie leichter ist. Um bei einer Hand 20 Prozent Gewicht zu sparen, muss man unverhältnismäßig mehr in Forschung und Entwicklung investieren, und auch die Material- und Produktionskosten steigen überproportional an. Wir haben uns dennoch für diese Herausforderung und die damit verbundenen Risiken entschieden.

Für das Design einer Prothese ist es sinnvoll, wenn sie anatomisch an das fehlende Körperteil angenähert wird und wenn sie ästhetisch hochwertig ist.

Bei der Konstruktion hochbeweglicher Handprothesen führt das zu einem Spagat: Trotz des filigranen und komplexen Aufbaus muss die Prothese absolut robust und alltagstauglich sein.

Ihre Innovation beinhaltet auch die prothetische Versorgung von Kindern auf der Basis „klein und leicht“. Wie läuft es auf diesem Gebiet?

Matthias Baßler, M.Sc.

Prothetische Hilfsmittel für Kinder sind schon viele Jahrzehnte auf dem Markt. In den 1960er-Jahren, nach der Thalidomid-Kataststrophe, kamen viele Kinder mit Fehlbildungen zur Welt, was dem Bereich Kinderprothetik einen großen Schub gab. Man hat versucht, Kinderprothesen neu zu entwickeln, allerdings mit geringem Erfolg. Man entwickelte aufwendige pneumatische Systeme und stellte am Ende fest, dass die Kinder, die ohne Hand geboren wurden, sehr gut ohne eine Prothese klarkommen, wenn sie viel üben und weil sie die Dinge anders sehen als jemand mit zwei Händen. Prothesen waren da eher hinderlich als förderlich. Die ersten myoelektrisch gesteuerten Kinderhände waren funktionell eine deutliche Verbesserung, sie waren kleiner, leichter und simpler zu bedienen als die pneumatischen Vorgänger. Über eine simple Greiffunktion gingen diese Handprothesen aber nicht hinaus. Seither lag die Kinderprothetik in einem Schneewittchenschlaf, doch der Bedarf war da, denn die zweite Hand ist als Assistenz bei vielen Dingen im Alltag sehr nützlich.

Mit den verfügbaren elektrisch angetriebenen und myoelektrisch gesteuerten Kinderprothesen kann man Kinder ab circa drei Jahren bis zum Alter von etwa acht Jahren versorgen. Die Steuerung der Greiffunktion ist bei diesen Prothesen sehr schnell zu erlernen, sie erfolgt wie bei den großen Prothesen über die Muskelanspannung des Prothesenträgers. Heutige Kinderprothesen haben nur eine Auf-und-Zu-Funktion, und die Griffweite beträgt oft nur maximal 55 Millimeter, zu wenig um eine Tasse, einen Becher oder eine Flasche zu greifen. Dazu kommen eine sehr geringe Griffkraft und ein sehr langsames Bewegen der Hand. So ist die Handprothese zwar fürs Spielen und Basteln geeignet, für den Alltag dagegen, etwa wenn das Kind essen und trinken will, eher nicht. Das führt oft dazu, dass Kinder diese Prothesen ablehnen. Für die Altersklasse der Zehn- bis Vierzehnjährigen, wenn die Pubertät einsetzt und Kinder einen Entwicklungsschub machen, gab es keine Prothesen, die anatomisch passend und funktionell geeignet waren. Die Kinderhände sind zu klein, die Griffweite zu gering, und die Erwachsenenhände eignen sich bezüglich Größe und Gewicht erst später, wenn die Kinder ausgewachsen sind. Es besteht eine Alterslücke, in der keinerlei Prothesen zur Verfügung standen. Dabei wären gerade in diesem Lebensabschnitt, in dem der Entwicklungsprozess so rasant vorwärts geht und der junge Mensch seinen Körper neu wahrnimmt, gute Prothesen so wichtig. Gerade für diesen Anwenderkreis stellen die multiartikulierenden bionischen Hände mit allen Funktionen, eine optimale Lösung dar. Besonders in diesem Alter ist Technik unglaublich wichtig, sodass auf spielerische Weise sehr viel ausprobiert werden kann. Deshalb haben wir die Kinder- und Jugendhand entwickelt, eine multiartikulierende bionische Hand für Kinder und junge Erwachsene. Sie ist bisher die kleinste und leichteste bionische Hand, die weltweit hergestellt wird.

Lassen Sie uns die Entwicklungsschritte Ihrer Innovation nachverfolgen. Wie lief das Ganze ab, und wo stehen Sie heute?

Dr.-Ing. Stefan Schulz

Zunächst zur Historie: Der Vorlauf der Entwicklung liegt in meinem Forschungs-Background am Karlsruher Institut für Technologie (KIT). Ich habe an der Universität Rostock Elektrotechnik und Gerätekonstruktion studiert – heute würde man sagen: Mechatronik – und mich dort für das Thema Medizintechnik begeistert. Damals kamen die Robotik und die automatisierte Chirurgie auf. Die Problematik bei der Schlüssellochchirurgie war, dass man mit den Feininstrumenten kein Gefühl hatte, weil die Hände vor Ort fehlten. Das Taktile ging verloren.

Ich habe mir damals als Student Gedanken gemacht, wie man die fehlenden Hände für die Schlüssellochchirurgie ersetzen kann, und nach Lösungen für feine, hoch bewegliche Greifer gesucht, die strohhalmdick waren und dennoch vorne am Greifer viel Kraft entwickeln sollten. Dann bin ich auf den miniaturhydraulischen Bewegungsapparat eines Spinnenbeins gestoßen – ein bionischer Lösungsansatz gewissermaßen. So habe ich eine Miniaturhydraulik entwickelt, die wie beim Spinnenbein, ohne bewegliche Teile auskommt, wobei das Befüllen flexibler Membranen benutzt wird, um Bewegungen zu erzielen. Diese Membranmuskel konnte man auf kommerzielle Art und Weise kaum herstellen, deshalb habe ich dünne Folienschichten mit einem eigens dafür entwickelten Vakuum-Wärmeimpuls-Schweißverfahren und später auch mit dem Laser verschweißt. Das war die Geburtsstunde dieser neuen Antriebstechnik - der flexiblen Fluidaktorik - die ich dann in Kathetern, in Miniatur-Endoskopen und in Kleinstrobotern eingesetzt habe.

Im Lauf der Forschungsarbeit wurden die entwickelten Folienmuskel immer größer, und es war nur eine Frage der Zeit und der Neugierde, auch eine künstliche Hand mit dieser interessanten Technik zu realisieren. Das erste Handmodell, ausgestattet mit elf flexiblen Fluidaktoren, war superbeweglich, weich und nachgiebig, ähnlich einer menschlichen Hand, und sie wirkte sehr lebensecht, weil sie in der Lage war, einen Gegenstand adaptiv zu umschließen. Die bis dahin elektrisch angetriebenen Roboterhände waren dagegen steif und starr. Dann entstand eine Kooperation mit der Orthopädietechnik der Universität Heidelberg. Dort habe ich zuvor die fluidisch betriebene Hand erstmals vorgestellt. Die anwesenden Ärzte und Orthopädietechniker waren von dem Projekt begeistert, und so wurde dann das Forschungsprojekt „Fluidhand“ am KIT ins Leben gerufen, das ich fortan leitete.

Ich war zehn Jahre lang am KIT beschäftigt und habe mich dort ganz der Prothetik, der Robotik und Medizintechnik gewidmet. Doch im Jahr 2007 beschloss man am KIT, aus der Medizintechnik auszusteigen – zwei Jahre vorher hatte man sich bereits von der Robotik verabschiedet. Die Forschungsschwerpunkte der Großforschungseinrichtung sollten neu fokussiert werden auf Felder wie Energie und Grundlagenforschung. Das war für mich schwer nachvollziehbar, denn sowohl die Robotik als auch die Medizintechnik waren stets auch die Innovationsmotoren für den technologischen Fortschritt... An dem Punkt stand für mich dann die Entscheidung an, was ich mit dem Know-how, das ich mir bis dahin aufgebaut hatte, machen sollte. Ausschlaggebend waren das Umfeld, das Wissen um die Prothetik an sich. Alles, was zu einem Start-up gehörte, war ja bereits vorhanden. Aber dazu kam es nicht, denn die Innovationsabteilung des KIT vergab keine Lizenzen für die flexiblen Fluidaktoren, und so gab es auch kein Start-up, das die Fluidhand zur Marktreife entwickeln konnte. Aus diesem Grund blieb mir nichts anderes übrig, als es auf die konventionelle Art zu versuchen. Ich verwendete die übliche Technik mit Elektromotoren, alles auf Basis bereits bekannter Komponenten. Auf diesem Gebiet waren Lizenzen und Patente frei und 2007 habe ich dann das erste Unternehmen gegründet, die SBZ-Fluidtechnik. Ich habe aber sehr schnell gemerkt, dass der Rahmen zu eng wird für ein internationales Unternehmen, insbesondere mit vielen potentiellen Kunden in den USA. Erforderlich war eine GmbH, die international im medizintechnischen Bereich agieren kann, allein schon wegen der notwendigen Versicherungen und der europäischen CE- und der amerikanischen FDA-Zulassungen für Medizinprodukte.

2009 wurde dann die Vincent Systems GmbH ins Leben gerufen. Das neue Unternehmen habe ich von vorherein international ausgerichtet. Unsere ersten Kunden kamen aus den USA, weil die Leute dort sehr technikaffin sind und die hochpreisigen Hightech-Prothesen dort einen guten Absatz fanden. Auch in Deutschland ging es langsam los mit dem Verkauf erster Handprothesen. Als Antrieb diente fortan der Elektromotor, und ich verband diese konventionellen Geräte in puncto Ästhetik und Leichtbau, mit den technischen Raffinessen, die heute möglich sind. Das war der neue Ansatz.

Was genau unterscheidet dieses Produkt von den konventionellen Vorgängern? Was zeichnet Ihre Erfindung aus?

Matthias Baßler, M.Sc.

Das Produkt, das wir jetzt haben, grenzt sich von den üblichen Prothesen dadurch ab, dass wir erstmalig wirklich die Funktionalität auf eine Stufe stellen mit der anatomischen Formgebung, dem Gewicht und Design der menschlichen Hand. Bei der Steuerung steht im Vordergrund, dass die Prothese komplett selbstständig arbeiten muss, ohne dass eine Assistenz durch die gesunde Hand erforderlich ist. Wir haben versucht, ein vollständig neues Niveau in den Bereichen Funktionalität, Ästhetik und Steuerung zu erreichen – das sind die wesentlichen Merkmale, die unsere Prothesen auszeichnen.

Und wie verhält es sich aktuell mit dem Gewicht?

Dipl.-Ing. Adrian Andres

Eine erwachsene männliche Hand wiegt zwischen 300 und 400 Gramm. Die herkömmlichen multifunktionalen Handprothesen haben ein Gewicht von 500 bis 600 Gramm. Wenn man dann noch den Schaft mit 300 bis 400 Gramm und die Silikonverkleidung mit bis zu 200 Gramm dazurechnet, kommt man ganz schnell auf ein Gewicht von über einem Kilogramm für eine Prothese, die bis zu zehn Stunden am Tag getragen wird. Das führt zu Belastungen der Muskulatur, Sehnen, Bändern und der Wirbelsäule. Der menschliche Körper, die Biomechanik, ist extrem ausgewogen. Liegt irgendwo ein Ungleichgewicht vor, wird versucht dieses auszugleichen. Wenn die Gewichtsverteilung am Körper nicht stimmt, sind Fehlstellungen, Fehlbewegungen und Überlastungen die Folge. Unser Ziel war, dass eine neu zu entwickelnde Handprothese annähernd das Gewicht einer menschlichen Hand erreicht, für eine Prothese waren das dann 300 bis 450 Gramm. Es war eine große Herausforderung, plötzlich 100 Gramm und mehr einsparen zu müssen.

Was heißt Leichtbau im Hinblick auf Prothetik konkret?

Dipl.-Ing. Adrian Andres

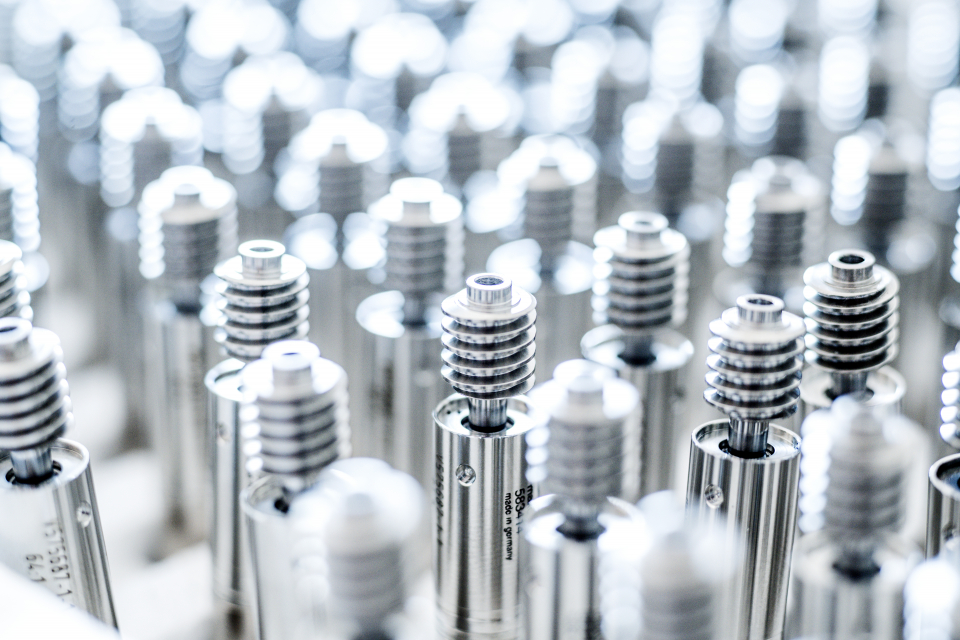

Das Besondere bei uns ist der Mix aus Leichtbaumaterial. Hier greifen wir auf eine besondere Aluminium-Magnesium-Legierung zurück, die bevorzugt in der Luft- und Raumfahrt zum Einsatz kommt. Die wahre Herausforderung besteht aber in der Herstellung der Teile, weil wir nicht auf konventionelle Fertigungsformen zurückgreifen können.

Bestimmte Technologien rentieren sich erst ab einer hohen Stückzahl. Während in der Automotive-Branche beispielsweise Stückzahlen im Bereich von mehreren Hunderttausend üblich sind, liegen wir im Bereich Prothetik drei bis vier Größenordnungen darunter. Deshalb fallen bestimmte Technologien aus, und wir müssen einen Kompromiss finden zwischen hocheffektiver Fertigung und extrem guter Qualität, der mit den üblichen Techniken gar nicht möglich wäre. Leichtbau bei unseren Produkten heißt, dass das gesamte innere Skelett aus hochfestem Aluminium besteht. Bei anderen Prothesen wird oft auf preiswertere Verfahren wie Kunststoff-Spritzguss zurückgegriffen. Die sind sehr preiswert in der Herstellung und kosten nur wenige Cent pro Bauteil. Unsere CNC-gefrästen Aluminiumbauteile kommen indes schnell mal auf 100 Euro pro Stück. Dafür wiegt das Bauteil nur die Hälfte des vergleichbaren Kunststoffteils, ist aufgrund geringerer Wandstärken kleiner und um ein Vielfaches stabiler. Das innere Skelett der Prothese besteht aus hochfestem Material und die Verkleidung aus einem weichen elastischem Material – ganz so, wie die menschliche Hand aufgebaut ist: Knochenstruktur und Weichteile drum herum. Das macht das Ganze kostspielig, bringt aber den enormen Gewichts- und Stabilitätsvorteil und durch eine schlankere Konstruktion auch die Ästhetik. Die Herausforderung lautet also: Hightech-Qualität, technologisch machbar und bezahlbar.

Haben Sie die Zulieferer, die Sie dafür brauchen, in Ihrem Umfeld gefunden?

Dipl.-Ing. Adrian Andres

Wir achten immer darauf, Zulieferer aus unserer Region in die Produktion einzubinden, und arbeiten dann sehr eng mit diesen zusammen. Bei unserem Produkt kann man nicht jemanden beauftragen, indem man sagt: Fertigen Sie uns folgendes Bauteil nach Zeichnung und Datensatz an, dazu sind die einzelnen Fertigungsaufträge zu komplex. Fast immer ist eine Abstimmung erforderlich oder eine aufwendige Fehlersuche, insbesondere dann, wenn Teile im Zusammenbau dann doch nicht funktionieren. Die Toleranzen unserer Bauteile liegen fast immer an der Grenze dessen, was die modernen Maschinen leisten können. Es hängt trotz hervorragender Maschinen viel vom Geschick und von der Erfahrung des Technikers ab, welche Qualität am Ende herauskommt. Wir haben uns in den vergangenen Jahren ein Netzwerk von Werkstätten aufgebaut, die in der Lage sind, diese hohe Qualität zu liefern. Wir stehen in ständigem persönlichem Austausch mit ihnen, fahren zu den Werkstätten, wir reden miteinander, bis zum fertigen Produkt. Oft bedarf es mehrerer Anläufe in der Fertigung, bis ein Prototyp oder ein Bauteil in der Serie gelingt: Man muss hier mal nachkorrigieren und dort mal Toleranzen anpassen, weil diese komplexen Baugruppen miteinander verkettet sind und damit auch die Toleranzen. Nicht selten fordert dies von beiden Seiten einen langen Atem, und nicht jeder Fertiger ist bereit, diesen Weg mitzugehen.

Lassen Sie uns nun auf das Force-Feedback-System kommen, das eine Besonderheit Ihrer Umsetzung ist. Was beinhaltet dieses System?

Matthias Baßler, M.Sc.

Wenn man keine Hand mehr hat, verliert man dadurch auch den Tastsinn. Das Force-Feedback-Verfahren, also die Kraftrückkopplung, dient dazu, dem Nutzer diese Fähigkeit in einem gewissen Maße wieder zurückzugeben. Über Sensoren wird erfasst, wenn die Prothese einen Gegenstand ergreift. Dann wird die Greifkraft über ein Vibrationssignal an den Nutzer weitergegeben, sodass er eine Rückmeldung bekommt, wie stark er mit der Prothese zugreift. An diesem Tastsinn arbeiten wir ständig weiter, um ihn kontinuierlich zu verbessern. Es ist eine technische Herausforderung, die vielen verschiedene Anforderungen zu berücksichtigen: den Greifvorgang, die Kraftmessungen, die Signalinterpretation und die Art und Weise, wie man die Information an den Nutzer weitergibt, so dass eine differenzierte Interpretation der Reize möglich ist und Gewöhnungseffekte minimiert werden. Bezüglich Sensomotorik waren Prothesen bisher Einbahnstraßen: Man sendet ein Signal vom Gehirn zum Muskel, und steuert damit die Prothesenfunktionen, es geht in nur eine Richtung, die Prothese gibt keine Informationen zurück. Die Rückmeldungen, die die Prothesenträger erhalten, erfolgen in der Regel heute nur über Geräusche und Sichtkontakt. Und beides kann Probleme bereiten: In einer lauten Umgebung kann es vorkommen, dass man das Motorengeräusch nicht hört. Und wenn der Prothesenträger mit jemandem spricht und gleichzeitig nach der Kaffeetasse greift, will er nicht nur auf die Tasse achten müssen, sondern auch seinem Gegenüber in die Augen schauen können. Das heißt: In Situationen, in denen wir in der Regel etwas intuitiv greifen können, muss ein Prothesenträger sehr stark und permanent darauf konzentriert sein, wie und was er greift.

Es ist eine wichtige Funktion des Feedbacks, dass man die Berührung des Gegenstands und die Stärke des Greifens messen kann und es in geeigneter Form dem Prothesenträger mitteilt. Das Nadelöhr ist übrigens nicht das Messen von Berührung und Fingerkraft, sondern die Übertragung dieser Informationen an den Prothesenträger. Wir setzen hier auf Vibrationssignale. Aber auch Vibration als Feedback verändert sich in puncto Wahrnehmung. Es gibt den Gewöhnungseffekt – unsere Haut ist so konzipiert, dass äußere Reize, die stetig auftreten, weggefiltert werden –, ein Offset, den unsere Hautrezeptoren automatisch machen. Durch diesen Effekt empfinden wir das Tragen von Bekleidung auf der Haut nicht als ständigen Reiz. Das passiert auch beim Feedback-System: Wenn ständig etwas vibriert, wird dieser Reiz nach kurzer Zeit heruntergedimmt, und irgendwann nehmen wir ihn nicht mehr wahr, wir haben uns daran gewöhnt. Deshalb wird bei unserem Feedbacksystem nicht ständig eine Rückmeldung über die Greifkraft an den Nutzer weitergegeben, sondern es wird die Änderung der Greifkraft mittels einer Vibrationscodierung an den Prothesenträger zurückgemeldet.

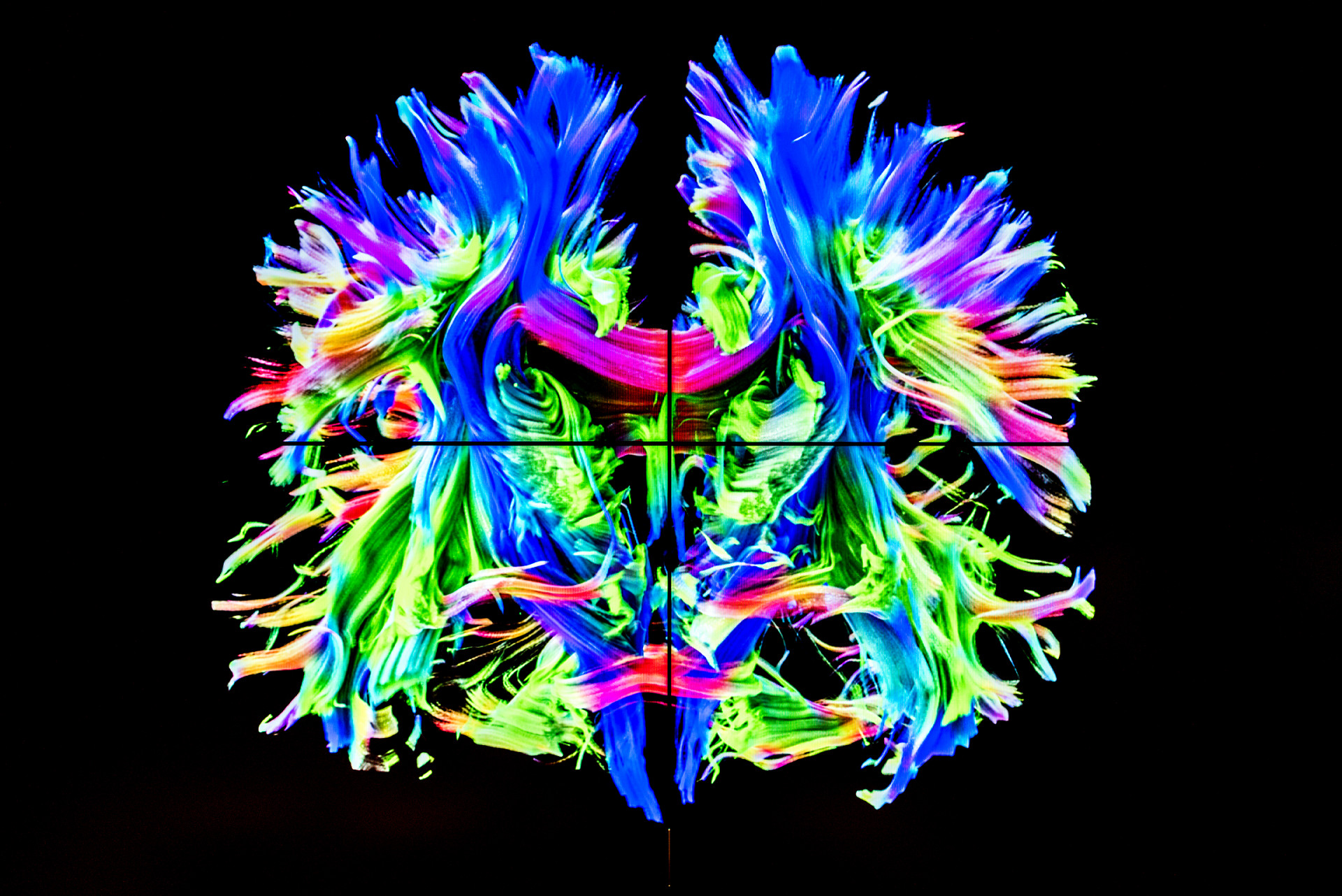

Dr.-Ing. Stefan Schulz

Es geht bei der Entwicklung eines Tastsinns für eine Handprothese nicht nur um das Fühlen, also darum, dass man einen Gegenstand auch ohne Blickkontakt greifen kann, sondern von dem Moment an ist die Benutzung der Prothese keine Einbahnstraße mehr, man kann steuern, wie stark die Prothese zugreift, und gleichzeitig werden die ursprünglichen Sensorareale in der Großhirnrinde wieder stimuliert. Von diesem Augenblick an passiert etwas im Gehirn. Wir haben einen sensormotorischen Kortex, der unsere gesamten Sinneseindrücke steuert. In der Großhirnrinde gibt es einen Bereich, der nur für die Hand zuständig ist, und ein Teil davon nimmt alle Sensorinformationen auf, also das, was wir fühlen, und der andere Teil steuert unsere Muskeln. Dieses Areal hat eine gewisse Größe. Wenn nun die Hand verloren geht, dann bildet sich das, was nicht genutzt wird, zurück beziehungsweise wird von den Nachbarregionen übernommen. Wenn man über andere Sinnesorgane wie über unsere Haut eine Rückmeldung bekommt, nimmt die Akzeptanz einer Prothese zu, wir bauen sie ins Körperschema ein. Der sensormotorische Cortex des Handareals wird wieder größer, und bei Vorhandensein von Phantomschmerzen können diese im optimalen Fall reduziert werden. Wir haben einen ganzen Mix aus Prozessen, die dort stattfinden.

Es geht bei Ihrer Innovation aber nicht nur um komplette Handprothesen, sondern auch um Einzelprothesen für Finger, die verloren worden sind? Wie sieht es hier aus?

Dipl.-Ing. Adrian Andres

Wenn nur einzelne Finger oder Teile der Hand ersetzt werden, spricht man von einer partiellen Handprothese oder auch Teilhandprothese. Die Herstellung rein kosmetischer Teilhandprothesen aus Silikon ist schon seit Langem üblich. Schwierig wird es, wenn die einzelnen Finger wieder aktiv elektrisch betätigt werden sollen. Hier gibt es zwei große Herausforderungen: Das erste Problem ist, dass man die Antriebe sehr klein bauen muss, wenn man sie auf die Größe eines einzelnen Fingers reduzieren will und wenn das Ergebnis der zu ersetzenden Hand entsprechen soll. Das zweite große Problem ist, dass bei einer Teilhandprothese – verursacht durch einen Unfall oder eine Operation – eine Hand wieder zusammengebaut wird, die nicht mehr ihrer früheren Anatomie entspricht, weil nicht nur Finger fehlen, sondern auch die Handbereiche verändert sind. Die Vielfalt partieller Handprothesen ist in puncto Größe, Geometrie oder Anzahl der Finger höher als bei einer typischen kompletten Handprothese. Das bedeutet, man muss eine Art Baukastensystem entwickeln, mit dem der Orthopädietechniker für jede individuelle Form der Hand das System selbst zusammensetzen kann.

Die Befestigung einzelner Finger an einer Teilhand ist aus Sicht der Orthopädietechnik ein Problem. Im Gegensatz zu einer normalen Unterarmversorgung mit einer konventionellen Schaftgeometrie, einem Liner, den man darunter auf dem Armstumpf trägt, und einer fertigen Hand, die vorne am Schaft montiert wird, ist der Aufbau einer Partialhand komplizierter. Die Schwierigkeit besteht darin, auf der einen Seite die Fingerprothesen fest an der Teilhand anzubringen, auf der anderen Seite aber die Restfunktion der Hand und des Handgelenks zu erhalten. Man muss einen Schaft bauen, der nicht mehr in der Beweglichkeit und Sensorik einschränkt, als er an Funktion bringt. Die Verwendung motorisierter Teilhandprothesen ist in der Orthopädietechnik noch weitgehend Neuland. Entsprechend gibt es noch sehr wenig Erfahrung und auch keine Ausbildung auf diesem Gebiet.

Und noch eine Innovation haben wir in diesem Bereich entwickelt: Bisher war es nicht möglich, eine Teilhandprothese, bevor man sie baut, komplett virtuell zu konstruieren – also kundenspezifisch. Wir können das mittlerweile simulieren. So können wir um ein eingescanntes 3-D-Modell des Prothesenstumpfs alle Komponenten platzieren und sogar die Finger bewegen, Griffmuster testen und verschiedene Optionen durchspielen. Auf diese Weise können wir dem Orthopädietechniker und seinem Patienten zeigen, wie seine Hand aussehen und funktionieren kann, bevor eine aufwendige Probeversorgung gebaut wird. Wir geben dem Orthopädietechniker Platzierungshilfen für die Finger an die Hand und können die Teile bereits im 3-D-Drucker ausdrucken, um daran zu arbeiten oder um sie dem Kunden zu zeigen, sodass er sieht, wie seine künftige Prothese aussehen und funktionieren wird.

Matthias Baßler, M.Sc.

Bei der Steuerung einer Teilhand haben wir noch größere Probleme als bei einer normalen Handprothese, sofern die kleine Muskulatur in der Hand selbst zur Bewegungssteuerung der einzelnen Finger genutzt werden soll, denn für die Platzierung der Sensoren ist viel weniger Platz vorhanden. Neben den üblichen myoelektrischen Sensoren bieten wir daher auch spezielle, sehr flache, druckempfindlichen Sensoren. Die Prothesensteuerung der Teilhandprothese erkennt automatisch, welche Finger angeschlossen sind und ob auch ein elektrischer Daumen verwendet wird, und passt darauf die Griffarten selbstständig an.

Haben Sie bei Ihrer Umsetzung andere Materialien benutzt als bisher üblich?

Dipl.-Ing. Adrian Andres

Ja. Normalerweise werden Handprothesen durch einen Silikonüberhandschuh verkleidet. Die innere Konstruktion ist darauf abgestimmt.

In der Praxis schränken diese Silikonkosmetiken den Greifvorgang insbesondere bei den multiartikulierenden Handprothesen stark ein. Infolgedessen gehen sie schnell kaputt, am Ende wird die Prothese ohne Handschuh getragen. Das zeigt das Dilemma: Entwickelt wurde die Prothese für den Handschuh – getragen wird sie ohne. Wir haben uns gedacht: Wenn diese Handschuhe nicht funktionieren, warum dann nicht gleich die Hand so bauen, dass sie ohne Handschuh technisch funktioniert? Dementsprechend haben wir unsere Prothesen komplett mit einer weichen Außenhülle verkleidet. Als Alternative zu einer Silikonkosmetik bieten wir für unsere Prothesen auch ein völlig neues Handschuhkonzept an. Die Prothesenhandschuhe bestehen aus einem hochelastischen Textil, sie sind mit Hauttextur bedruckt, mit geprägten Fingernägeln versehen und auf der Innenhand mit Silikon beschichtet, eine wasserabweisende Imprägnierung rundet das neue Konzept ab.

Lassen Sie uns auf den wirtschaftlichen Aspekt kommen. Ihr Unternehmen war ein Start-up. Wie hat das mit der Finanzierung geklappt? Gab es Probleme? Haben Sie die klassischen Gründerfehler gemacht?

Dr.-Ing. Stefan Schulz

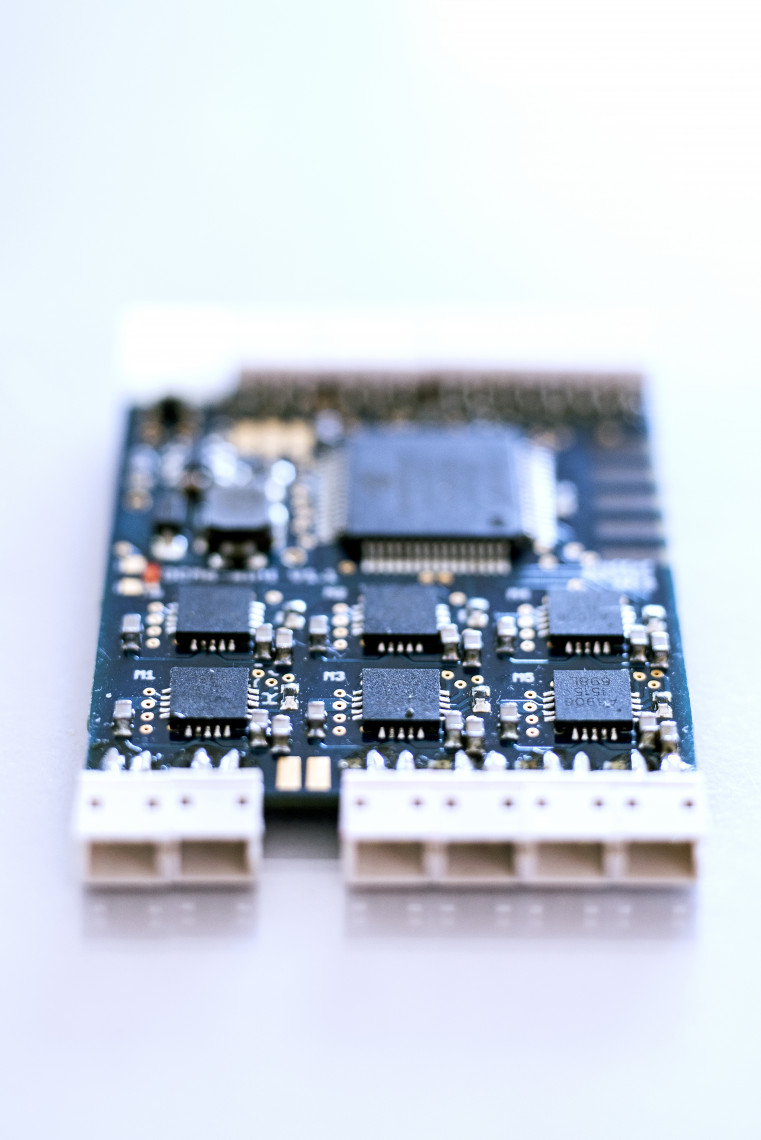

Eine Firma ohne Kapital zu gründen ist eine große Herausforderung, umso mehr, wenn am Ende Hardware verkauft werden soll. Für diese Entwicklung benötigt man Geld, um mechanische Bauteile zu fertigen, Leiterplatten für die Steuerungselektronik herzustellen, Motoren und Getriebe einzukaufen. Die schönste Idee und der beste Background nützen nichts, wenn nicht Bargeld auf den Tisch kommt: die Finanzierung stellt die größte Barriere bei einer Gründung dar. Um die Vincent Systems GmbH ins Leben zu rufen, habe ich alle privaten Mittel zusammengetragen und in das Unternehmen investiert. Ich hatte nur geringe eigene Ersparnisse – ein Job in der Forschung gibt nicht viel her –, ich habe den BMW-Preis gewonnen und das Preisgeld von 20.000 Euro eingebracht. Die Michelin-Stiftung hat einen Kredit von 60.000 Euro mit sehr niedrigen Zinsen bewilligt – das war eine tolle Sache – und der Start für die neuen Handprothesen. Ich habe die ersten Produkte, vor allem Teilhandprothesen, in Vorkasse verkauft. Meine ersten Kunden mussten sich ein halbes Jahr gedulden, bis sie eine Prothese in den Händen halten konnten. Das verlangte ihnen einiges ab, waren doch bis dato Lieferzeiten von maximal zwei Wochen und eine Bezahlung erst nach dem Erhalt der Ware üblich. Aber sie waren damals schon von der Produktidee so begeistert, dass sie die langen Wartezeiten akzeptierten. So haben auch sie einen erheblichen Beitrag zur Finanzierung der Entwicklungskosten beigetragen.

Später sind auch meine Hausbank, die Sparkasse-Karlsruhe und die MBG-Bank eingestiegen. Beide Einrichtungen haben das Potenzial der Vincent Systems GmbH erkannt und großzügig in das Projekt investiert. Unterstützung kam auch von seiten des Bundes durch die Finanzierung zweier BMBF-Forschungsprojekte, die mein Unternehmen leitete sowie von seiten des Wirtschaftsministeriums Baden-Württemberg mit der Bewilligung zahlreicher Hightech- Innovationsgutscheine. Auch flossen zahlreiche Preisgelder in die Finanzierung des Unternehmens ein.

Ich verfolgte die Strategie der kleinen Schritte. Aber diese funktioniert nur, wenn man ein Produkt auf den Tisch legen kann, bei dem in diesem Hightech-Bereich die Qualität stimmt. Es kauft niemand eine Plastikhand aus dem 3-D-Drucker. Schließlich müssen die Krankenkassen die Kosten für eine Prothese übernehmen, da müssen Sicherheit, Funktionalität und Haltbarkeit top sein.

Wie ist das in einem Team? Spüren Sie den Wettbewerbsdruck, der sich aufbaut, oder ist das etwas, was nur den Unternehmer betrifft?

Matthias Baßler, M.Sc.

Es gibt immer eine Ungewissheit darüber, was die Konkurrenz gerade entwickelt. Wenn man selbst an neuen Sachen arbeitet, versucht man, sich auf die eigene Entwicklung zu konzentrieren. Man hat schon den Ehrgeiz, der Konkurrenz immer ein Stück voraus zu sein. Das gilt für das gesamte Team.

Wie sieht die Wettbewerbssituation denn aktuell aus?

Matthias Baßler, M.Sc.

Im Bereich technologisch anspruchsvoller Prothesen für die obere Extremität gibt es nur sehr wenige Unternehmen, weil die Entwicklung sehr teuer ist. So wurden beispielsweise bei einem Projekt in den USA 130 Millionen US-Dollar für die Entwicklung eines neuen Arms ausgegeben. Mittlerweile sind sechs Jahre vergangen, drei oder vier Prototypen wurden gebaut, es gibt jedoch keine Verwertung des Projekts. 30 Firmen waren daran beteiligt. Wir verkaufen gut in die USA, weil wir eine Hightech-Hand haben, die als Produkt verfügbar ist und ihre Alltagstauglichkeit bereits nachweisen konnte.

Am Markt haben wir zwei klassische renommierte Wettbewerber, die seit vielen Jahren im Bereich Prothetik aktiv sind und jeweils ein starkes weltweites Vertriebsnetz unterhalten. Außerdem gibt es dort viel Erfahrung und eine hohe Qualität der Produkte. Diese Unternehmen produzieren aufgrund deutlich höherer Stückzahlen ihre Prothesen zu einem Bruchteil unserer Kosten. Das Problem ist jedoch eher im ungleichen Wettbewerb um Fördermittel für den kostspieligen Bereich der Forschung und Entwicklung zu sehen.

Je größer ein Unternehmen am Markt ist, desto unkomplizierter ist in der Regel sein Zugang zu staatlichen Förderprojekten. Dieses Prinzip wirkt einer Innovationskultur in gewisser Weise entgegen, da diese in der Regel von den noch jungen Unternehmen -zwangsläufig praktiziert wird. Als das mit Abstand kleinste Unternehmen am Markt, müssen wir uns durch Innovationen absetzen, mehr Funktionalität einbringen, ein besseres Design, ein geringeres Gewicht, kurzum: Wir müssen am Ende das bessere Produkt anbieten um konkurrenzfähig zu sein.

Welches Marktpotenzial gibt es für Ihre Innovation?

Dr.-Ing. Stefan Schulz

Eindeutige Zahlen über Amputationen oder Fehlbildungen der Hand und deren Versorgung mit Prothesen gibt es nicht, da hierüber – zumindest in Deutschland – keine Statistiken geführt werden. Eine genaue Marktanalyse wird dadurch etwas erschwert. Derzeit werden jährlich circa 6.000 Elektrogreifer und 600 bis 900 bionische Hände allein von drei Herstellern aus Europa und den USA hergestellt. Die Preisen bewegen sich zwischen 4.000 und 8.000 Euro für die Elektrogreifer und zwischen 16.000 und 30.000 Euro für die bionischen Hände, Partialhandprothesen sind oft noch teurer.

Der weltweite Prothesenbedarf wird durch zwei Phänomene beeinflusst: Die Weltbevölkerung wächst, was auch einen größeren Bedarf an Handprothesen bedeutet, und der Zugang der Betroffenen zu den Bezahlsystemen wird mit dem Wachstum der Volkswirtschaften verbessert. Das heißt: Auf der einen Seite wird es immer mehr Menschen geben, die eine Handprothese benötigen, auf der anderen Seite gibt es gleichzeitig mehr Menschen, die eine technisch aufwendigere Handprothese von ihrer Versicherung bezahlt bekommen. Betrachtet man die erweiterten Einsatzgebiete der neuen Systeme im Bereich der Kinder- und Jugendprothetik und der Teilhandprothetik, so kommen ganz neue Zielgruppen hinzu, die zuvor keine Berücksichtigung fanden. In Deutschland wird eine Handprothese alle drei bis vier Jahre ersetzt. Die Kunden entscheiden sich dann wieder neu für das für sie am besten geeignete Prothesenmodell.

Eine partielle Amputation wurde bisher vor allem chirurgisch behandelt oder alternativ rein kosmetisch mit einer Silikonprothese verkleidet. Es gab bis vor wenigen Jahren keine prothetische Versorgung mit aktiven Fingern, weil es technisch gar nicht möglich war.

Der potentielle Bedarf an Teilhandversorgungen, das Feld, in das wir jetzt neu einsteigen, ist fünf- bis zehnmal größer als bei konventionellen Handprothesen. Es ist ein Arbeitsgebiet, mit dem sich die meisten Orthopädietechniker noch nicht beschäftigt haben. Die Teilhandversorgung ist ein absolut neues Feld, dieser Markt wird sich in den nächsten Jahren stark entwickeln, da wir die technischen Möglichkeiten dafür bereitgestellt haben. Neben der normalen Handprothetik könnten künftig mehrere Tausend Betroffene jedes Jahr von der neuen Partialhandtechnologie profitieren. Genau dies sehen wir für unser Unternehmen als große Chance. Wir wollen nicht nur am Prothesenmarkt Innovationen einbringen, wir wollen das Unternehmen sein, das die fortschrittlichsten Hand, Finger- und Armprothesen baut – weltweit.

Es gibt noch ein weiteres Arbeitsgebiet, die Orthesen. Was haben Sie hier geplant?

Dr.-Ing. Stefan Schulz

Prothetik ersetzt fehlende Körperteile, und Orthetik wird dann eingesetzt, wenn die Funktion eines oder mehrerer Gelenke eingeschränkt oder versteift ist oder wenn keine Muskulatur mehr vorhanden ist. Im Bereich der funktionslosen Hand gab es bisher keine Hilfsmittel, die eine aktive Bewegung der Hand unterstützt haben. Klassisch versucht man, die Hand mit manueller Therapie beweglich zu halten, oder man versetzt einen Muskel durch eine Operation, sodass man wieder eine rudimentäre Greiffunktion erhält. Wir haben eine elektrisch angetriebene Orthese für eine Hand, mit der man nicht mehr greifen kann, entwickelt. Das ist eine Prothese, die motorgetrieben ist, die stülpt man wie zwei Fingerringe über und kann jetzt wieder, auch muskelgesteuert, die Hand öffnen und schließen. Steuerungsmäßig ist das ein Problem, denn wenn ein Arm gelähmt ist, sind keine Steuerungsmuskeln mehr da, diese müssen dann an entfernter gelegenen Muskeln gemessen werden.

Sie entwickeln und fertigen Produkte höchster Qualität. Kann man sich vorstellen, dass Ihre Innovation auch einmal in einer so niedrigen Preiskategorie umsetzbar ist, dass sie in ärmeren Ländern zur Verfügung stehen könnte?

Dipl.-Ing. Adrian Andres

Strategisch gesehen müssen wir mit dem Hightech-Level beginnen, um Forschung und Entwicklung finanzieren zu können. Der Vorteil für uns ist, dass die Wettbewerber bereits ein Preisniveau etabliert haben. Das eröffnet uns eine Chance: Wir erzielen den gleichen Preis am Markt, sodass wir mit den Einnahmen auch die Forschungs- und Entwicklungskosten finanzieren können. Wenn eine Prothese „preiswert“ ist, und die Firma hat keinen Investor oder kein Kapital, wären solche Entwicklungen überhaupt nicht möglich. Wir finanzieren durch die Kosten die Entwicklung. Aber dann haben wir die Möglichkeit, in andere Bereiche hineinzuschauen. Der Bereich rein mechanischer Hände ist sehr spannend, es laufen bei uns dazu auch schon erste Projekte. In vielen Entwicklungsländern benötigt man vor allem robuste Handprothesen. Die Fragen lauten: Wie müssen solche Prothesen aussehen? Und wer hat wirklich Bedarf?

Fassen Sie doch bitte nochmals kurz zusammen: Was ist das Besondere an Ihrer Innovation, das jetzt durch die Nominierung zum Deutschen Zukunftspreis geehrt worden ist?

Dr.-Ing. Stefan Schulz

Das herausragend Innovative an der Entwicklung unseres Prothesensystems ist, dass wir erstmalig Funktionalität, Design, anatomische Formen und Größe auf eine Stufe stellen. Wir haben mit diesem Konzept die kleinste bionische Kinder- und Jugendhand und die kleinste Einzelfingerprothese für die Teilhandversorgung entwickelt. Wir setzen auch im Bereich der Steuerung neue Maßstäbe: Die zahlreichen Griffarten der Handprothese können ohne jede Art von Hilfsmittel, ohne Unterstützung durch die gesunde Hand und ausschließlich durch die Muskulatur und die Muskelsignale des Prothesenträgers gesteuert werden. Darüber hinaus verfügt sie über einen Tastsinn.

Wir wollen noch ein wenig Ihren Werdegang verfolgen. Was hat Sie seinerzeit gereizt, diesen Berufsweg einzuschlagen? Und gab es auf dem Weg Menschen oder besondere Ereignisse, die Sie dorthin geführt haben?

Dipl.-Ing. Adrian Andres

Der technische Beruf wurde mir schon in die Wiege gelegt. In meinem Umfeld waren ziemlich alle in technischen Berufen als Elektrotechniker und Energietechniker tätig, ein Teil meiner Familie hat jahrelang im Bergwerk gearbeitet. Jedes Mal, wenn ich bei meinen Großeltern war – mein Opa hatte allerlei Werkzeuge –, hat man mir den Freiraum gelassen, mich damit auszutoben, wie man so sagt. Und ich wusste schon immer, dass ich etwas Technisches machen möchte. Ich wollte zuerst in Richtung Elektrotechnik gehen, in die Fußstapfen meines Vaters treten, aber mechatronische Mechanik, das Ingenieurwesen, hat mich mehr interessiert, und auch die Industrie war ein Thema. So habe ich dann an der Uni Maschinenbau studiert. Die Prothetik – zu Anfang war es Robotik – kam am Institut, an dem Herr Schulz damals Gruppenleiter war, auf mich zu, als ich nach dem Thema meiner Abschlussarbeit gesucht habe. Ich kann mich gut an das erste Aufeinandertreffen erinnern. Herr Schulz hat eine Prothesenhand auf den Tisch gelegt und gemeint: So etwas machen wir hier. Wenn man ein bisschen handwerklich begabt ist, also nicht nur die Theorie beherrscht, sondern auch etwas handwerklich umsetzen möchte, ist man genau richtig. Das Thema hat mich sofort abgeholt, der Groschen war gefallen. Da wollte ich mitmachen. Und ich bin dabeigeblieben, mit kurzen Auszeiten. Ich war eine Zeit lang als wissenschaftlicher Mitarbeiter am Institut, aber dann haben sich vor dreieinhalb Jahren unsere Wege gekreuzt, und ich habe angefragt, ob eine Stelle frei ist, und seitdem bin ich dabei.

Dr.-Ing. Stefan Schulz

Ich habe das Interesse an der Technik von zu Hause mitbekommen. Mein Vater war ein kreativer Tüftler und Handwerker. Er ist als technischer Offizier zur See gefahren, verantwortlich für den Maschinenraum. Er arbeitete immer 14 Tage auf See und dann 14 Tage zu Hause in der eigenen Metallwerkstatt. Er hatte ein Gespür für alle Marktlücken in Rostock, und was es nicht gab – und das war viel in Ostdeutschland – hat er versucht zu erfinden und zu bauen, ob Hollywood-Schaukeln, Betonmischer oder Parkbänke – er hat es gebaut, in Serie. Und ich durfte ihm dabei zu Hand gehen. Mir hat es Spaß gemacht, und ich war stolz darauf, dass die Nachbarn kamen und sagten: Schweiß mir mal den Spaten, das hatte einen guten Nebeneffekt, denn – so habe ich mir einen Groschen dazuverdient. Mein älterer Bruder hat sich mit Elektronik beschäftigt, er war auch ein Bastler, hat das ganze Haus verkabelt und immer wieder etwas interessantes gebaut. So kamen wir zum Beispiel zu einem exotischen elektronischen Türschloss, das sich nur mit Morsecode öffnen ließ. Dieses Umfeld hat mich geprägt. Ich habe Geräte zerlegt und repariert, ständig an eigenen Projekten herumexperimentiert und die wildesten Sachen aufgebaut. Später besuchte ich Elektronik- und Computer-AGs, das Tüfteln und Erfinden war längst zu meinem Hobby geworden und es sollte später auch zu meinem Beruf werden.

Matthias Baßler, M.Sc.

Mein Vater und mein Großvater sind und waren beide handwerklich begabt, aber eher im mechanischen Bereich. Mich hat schon immer interessiert, wie etwas funktioniert. Als Jugendlicher habe ich mich für Computer interessiert, die Geräte zusammengebaut oder auch Lautsprecher selber gebaut. In der Schule hat mich Physik am meisten interessiert. Ich hatte einen sehr guten Lehrer, der selber von dem Fach begeistert war und das auch rübergebracht hat. Nach der Schule habe ich mir überlegt, ob ich Physik studieren soll, mich dann aber für Ingenieurwissenschaft entschieden. Hier kann man direkt sehen, wofür man das, was man entwickelt, einsetzen kann. Durch ein Vorpraktikum habe ich festgestellt, dass Elektrotechnik die Richtung ist, in die ich gehen möchte. Während des Studiums war ich im gleichen Institut, an dem Herr Schulz und Herr Andres tätig waren – in einer anderen Gruppe zwar, aber auch im Bereich Medizintechnik –, und ich habe dann dort auch meine Bachelor-Arbeit geschrieben, dann auch die Master-Arbeit bei einem anderen Start-up im Bereich Medizintechnik. Der Bereich Medizintechnik hat mich gereizt, weil man genau weiß, woran man arbeitet, und die Entwicklungen auch im Alltag sehr weiterhelfen können. Schließlich bin ich auf die Vincent Systems GmbH aufmerksam geworden und habe dort zuerst als Werkstudent gearbeitet und dann später als Festangestellter.

Ihr tägliches Arbeitsumfeld ist mit menschlichen Tragödien verbunden. Wie geht man mit den Verletzungen und ihren Folgen um? Beeinträchtigt Sie das?

Dipl.-Ing. Adrian Andres

Je mehr Details man von einem Patienten erfährt, desto emotionaler geht man an die Sache heran. Ich kann mich noch an die ersten Bilder von abgetrennten Händen erinnern, das ist schon nicht ohne. Wenn man dann mehr von der Geschichte erfährt, ist es noch emotionaler. Ich trage das aber nicht tagtäglich mit mir herum, und ich weiß, dass unser Beruf den Menschen wieder einigermaßen ein normales Leben erlaubt.

Motivation ist das Stichwort – vor allem, wenn man Feedback von den Nutzern bekommt. Wir erhalten oft persönliche Briefe. Normalerweise haben wir nicht den direkten Kontakt zum Prothesenträger. Aber es kommt immer wieder vor, dass über den Orthopädietechniker oder direkt an uns ein kleiner Brief mit einem Dankeschön kommt. Das ist ein echter Ansporn. Er öffnet einem das Herz.

Wissenschaftler oder Unternehmer – in welche Richtung tendieren Sie mehr?

Dr.-Ing. Stefan Schulz

Bei mir ist es mittlerweile der Unternehmer. Meine Zeit als Wissenschaftler hatte ich am KIT, sie war sehr interessant, und ich möchte sie nicht missen, vieles von dieser Erfahrung fließt heute in meine Entscheidungen als Unternehmer ein. Heute möchte ich nur noch an Dingen arbeiten, die auch von Dauer sind, an sinnvollen, und anspruchsvollen Produkten, die das Leben bereichern.

Sie haben auch schon Preise für Ihre Arbeiten gewonnen. Hat Ihnen das geholfen?

Dr.-Ing. Stefan Schulz

Auf jeden Fall. Ein Preis ist ja neben der Anerkennung für eine Leistung auch eine Reputation von außen. Man kann sich sein Produkt und seine Geschäftsidee selbst schönreden, aber wenn es jemand anderes ebenfalls gut findet, gar eine kompetente Jury, dann ist das eine große Bestätigung. Viele dieser Preise wurden von einer hochkarätigen Jury vergeben, die unsere Arbeiten auch mit denen vieler anderer guter Bewerber verglichen hat. Diese Ehrungen helfen uns, unser Unternehmen und unsere Produkte bekannter zu machen, unsere Chancen bei Ausschreibungen für Forschungsgelder zu erhöhen und unsere Verhandlungsbasis gegenüber Investoren oder Mitbewerbern zu verbessern. Vor allem aber sind sie eine wunderbare Motivation für alle Beteiligten und eine Bestätigung unserer Arbeit.

Es hat in Ihrem Bereich Ansätze gegeben, die nicht umgesetzt wurden. Welche persönlichen Eigenschaften muss man denn haben, um sich dennoch in ein solches Thema zu verbeißen?

Dipl.-Ing. Adrian Andres

Als persönliche Eigenschaft muss man auf jeden Fall Ehrgeiz und Durchhaltevermögen mitbringen, dahingehend, dass man nicht beim ersten Rückschlag den Kopf in den Sand steckt, sondern sich sagt: So, jetzt erst recht. Man muss sich täglich aufs Neue motivieren.

Matthias Baßler, M.Sc.

Man muss nach Lösungen für die Probleme suchen, dranbleiben und ausprobieren, was funktioniert. Dann, muss man auf dem, was funktioniert, immer weiter aufbauen und es Stück für Stück weiterentwickeln. Und dabei ist es wichtig auch für neue Ideen offen zu sein, um vielleicht ein Problem auf eine ganz andere Art und Weise zu lösen.

Bei der Programmierung, muss man akribisch vorgehen, genau beobachten, messen, aufschreiben, keine Unregelmäßigkeiten unterschlagen, Fehler suchen in mittlerweile zehntausenden Zeilen Quellcode. Das ist eine Detektivarbeit, man muss wirklich Sherlock Holmes spielen. Um das Produkt weiter zu entwickeln, müssen neue Ideen getestet werden. Es gehört aber auch dazu Entwürfe zu verwerfen. Deshalb braucht man im Bereich Konzeption die Eigenschaft, alles sportlich nehmen zu können.

Dipl.-Ing. Adrian Andres

Dass etwas verworfen wird, darf man aber nicht persönlich nehmen, es gehört zum Entwicklungsprozess dazu.

Was bedeutet Ihre Arbeit für die Gesellschaft?

Dr.-Ing. Stefan Schulz

Ich denke, wir leisten einen wichtigen Beitrag dazu, dass Menschen mit fehlenden Fingern oder Händen eine bessere Lebensqualität erlangen. Daneben gestalten wir den technischen Fortschritt durch unsere Innovationen mit, und wir stellen reale Produkte her. Das ist unser Beitrag für eine nachhaltige Wertschöpfung.

Was gibt es denn für Sie außerhalb Ihrer Arbeitswelt zu tun? Welche persönlichen Interessen haben Sie?

Dipl.-Ing. Adrian Andres

Meine Familie steht an erster Stelle. Zum Abschalten gehe ich gerne eine Runde joggen, und nach den ersten fünf Minuten bin ich wieder im Ruhemodus. Auch mit dem Hund verbringe ich viel Zeit in der Natur und gehe auf Reisen, wenn es die Zeit erlaubt.

Dr.-Ing. Stefan Schulz

Auch bei mir steht die Familie im Vordergrund, meine Kinder sind vier, acht und 15 Jahre alt. Da die Woche voll mit Arbeit ist, versuche ich, am Wochenende für sie da zu sein. Diese Zeit gehört dann nur den Kindern – mit Besuchen im Freibad und generell allem, was die drei gerne machen. Ansonsten gehe ich gerne schwimmen, im Sommer bei uns im Baggersee, da schwimme ich alle paar Tage einmal durch. Für mehr Aktivitäten bleibt nicht viel Zeit.

Matthias Baßler M.Sc.

Das ist die Familie an erster Stelle und Sport, „Bouldern“ – ich klettere in der Halle ohne Seil. Dabei kann ich mich auspowern und muss mich nur auf den nächsten Griff konzentrieren. Außerdem mache ich ab und an Musik mit dem E-Bass.

Gebärdensprache

Gebärdensprache

Leichte Sprache

Leichte Sprache