Dr. rer. nat. Carsten Setzer

Man muss zunächst unterscheiden, in welchem Bereich der Beleuchtung wir uns bewegen: Automobilbeleuchtung oder Allgemeinbeleuchtung. Die Automobilbeleuchtung war immer eine Form der Spezialbeleuchtung, bei der die Lichtquellen speziell für die Anwendung im Automobil entwickelt wurden.

Welche waren das denn in der Historie?

Dr. rer. nat. Carsten Setzer

Anfang des vorigen Jahrhunderts gab es in den ersten Automobilen eine Kerzenbeleuchtung. Nach dem Krieg waren es Biluxlampen ohne Halogenkreisprozess. Die vergangenen 40 Jahre dominierte die Halogenscheinwerferlampe, die es in verschiedensten Ausführungen gibt. Dazu kam vor ungefähr 25 Jahren die erste wirkliche Innovation: die Gasentladungslampe, auch Xenonlampe genannt.

Und damit wird auch ein Thema aufgegriffen, das sich durch die gesamte optische Technologie zieht. Man möchte Licht möglichst präzise steuern. Das ist einfacher, wenn viel Licht aus wenig Fläche kommt. Wenn man an die Schule zurückdenkt, hieß es: Eine ideale Lichtquelle ist eine Punktlichtquelle. Damals hat man vermutlich gar nicht begriffen, was es wirklich bedeutet.

Und genau das ist der Ansatz Ihrer Innovation. Wie hat sich diese in Schritten entwickelt?

Dr. rer. nat. Carsten Setzer

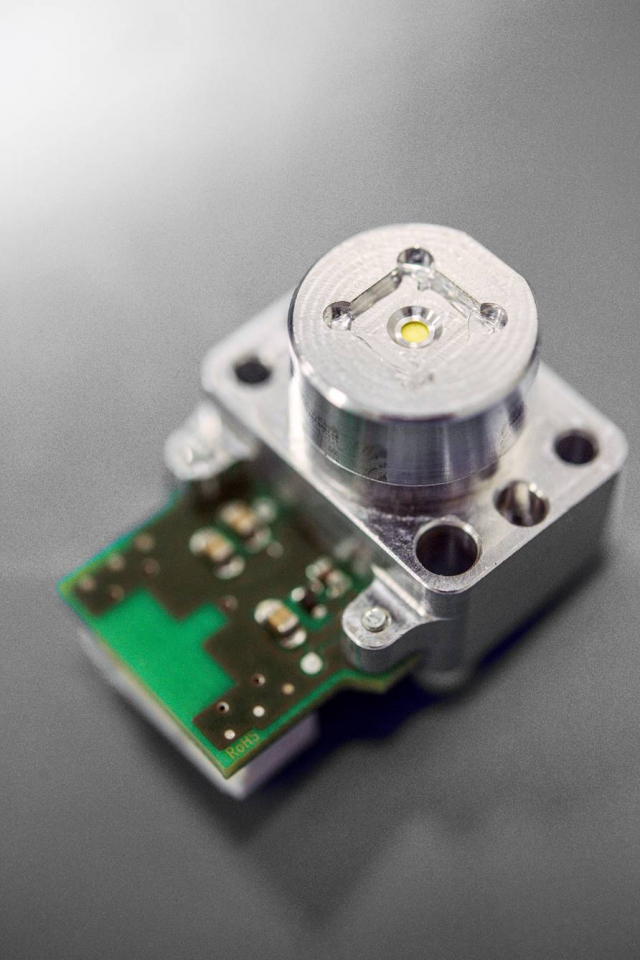

Der Ansatz ist, die kleinstmögliche Lichtquelle zu entwickeln. Um Licht zu formen, braucht man einen Reflektor und eventuell zusätzlich Linsen. Je größer die Lichtquelle oder das Volumen ist, aus dem das Licht austritt, umso größer muss der Reflektor sein. Ein Leuchtturm ist ein gutes Beispiel. Dort sind wirklich große Reflektoren drin.

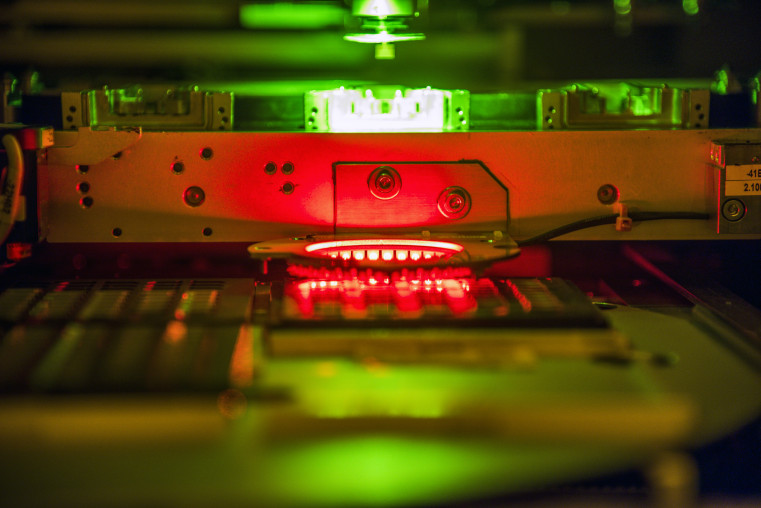

Unsere Aufgabe war es, kleiner zu werden, und als ideale Lichtquelle bot sich der Laser an. Allerdings hat ein reiner Laser einen großen Nachteil: Er ist nur einfarbig, das heißt grün, blau oder rot. Damit kann man in der Beleuchtungsanwendung jedoch nichts anfangen. Daraufhin hatten wir die Idee, auf der Basis vorhandener Technologiebausteine blaues Licht zu konvertieren: Es ging darum, die Punktförmigkeit eines Lasers beizubehalten, aber weißes Licht zu kreieren.

Lassen Sie uns noch bei der Lichtquelle bleiben. Welche einzelnen Entwicklungsschritte gab es in der Gesamtkette?

Dr. rer. nat. Carsten Setzer

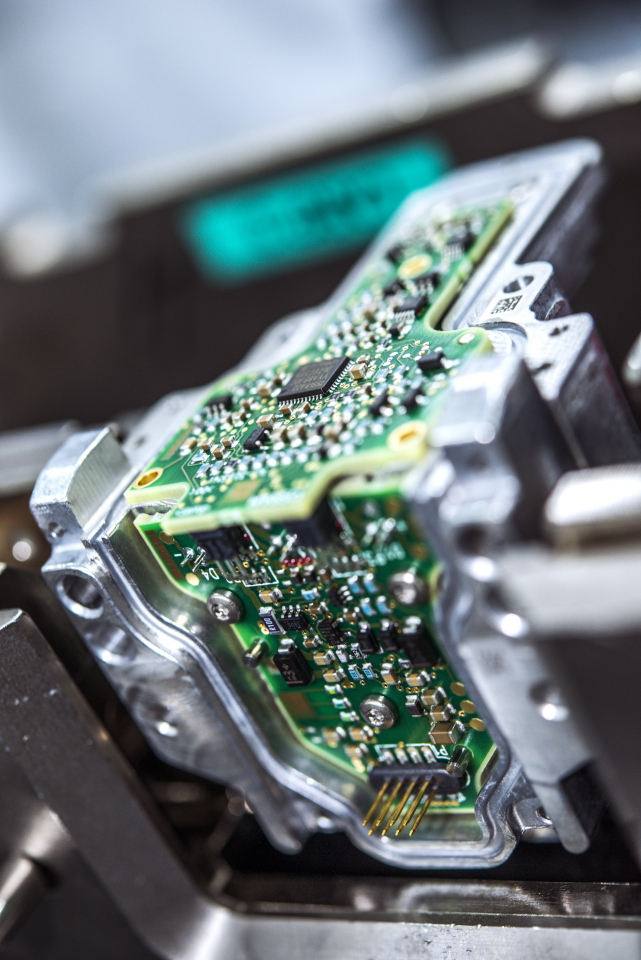

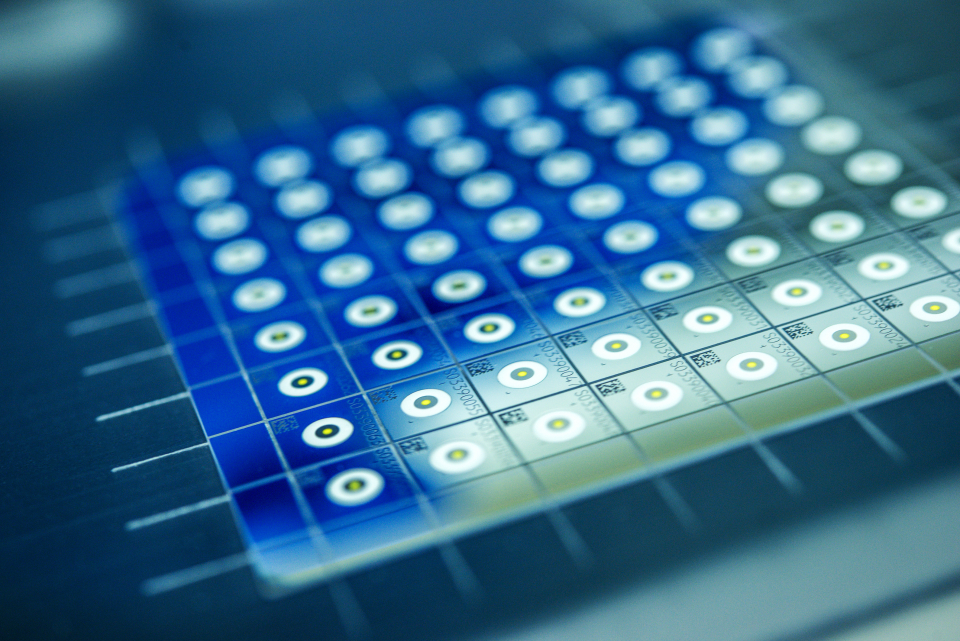

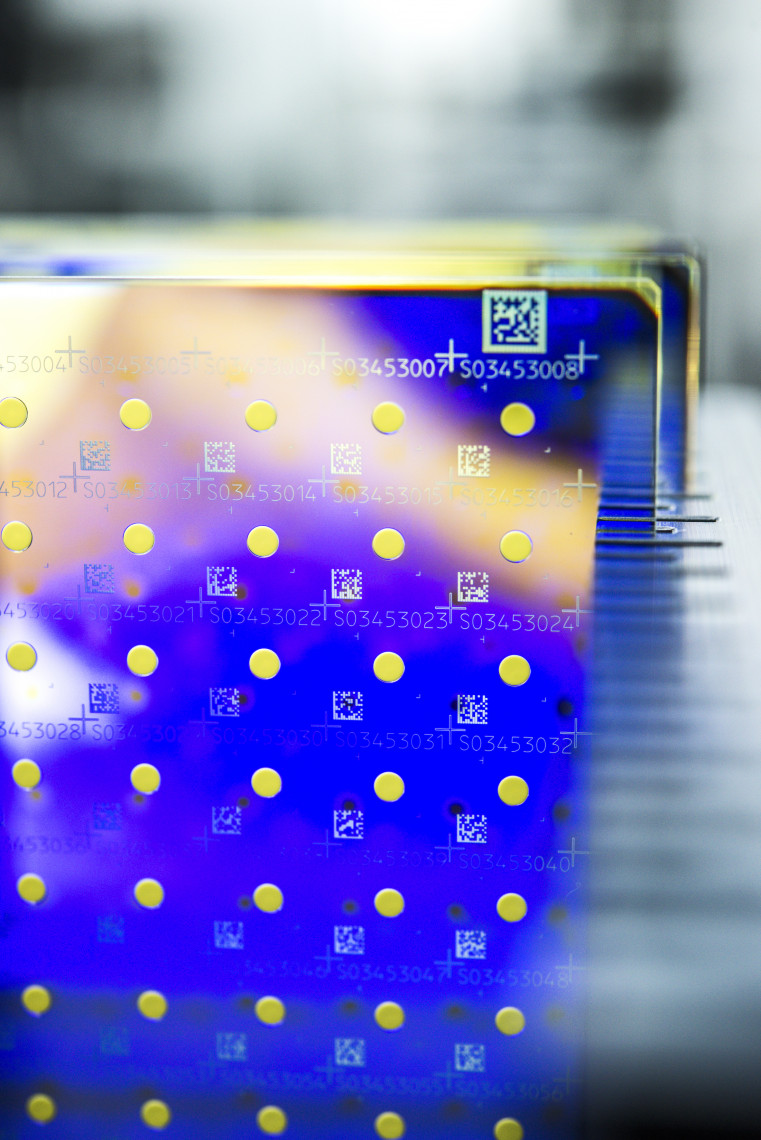

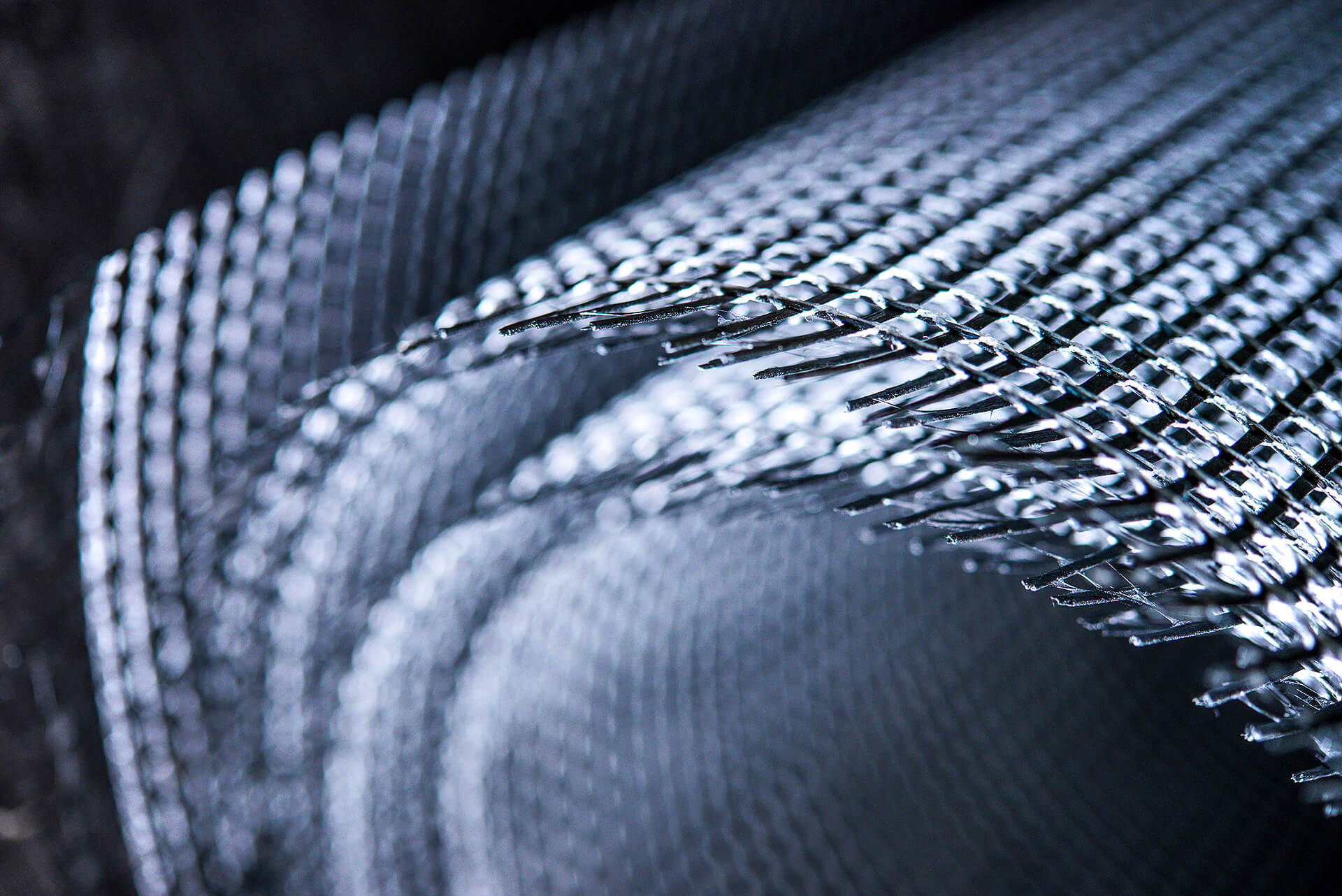

Das ist wie bei einem Legobaukasten. Es gab verschiedene Technologiebausteine, die essentiell sind, um eine solche Lichtquelle zu realisieren. Der erste Baustein ist die Laserdiode. Die blaue Laserdiode wurde zwar nicht bei uns im Haus erfunden, aber wir sind einer der führenden Anbieter dieser Technologie. Im nächsten Schritt mussten wir sie in weißes Licht umwandeln. Analog zur LED haben wir unser Wissen in diesem Bereich adaptiert, sprich: Das kleine Plättchen, in dem das blaue Licht in weißes Licht umgewandelt wird, muss die richtige thermische Umgebung haben, damit es funktioniert, und es muss haltbar sein, sodass kein blaues Laserlicht austritt. Wir nennen es den Konverter. Diesen muss man sicher machen, denn Laserlicht kann sehr schnell das Auge verletzen. Die Sicherheit für das Auge muss insbesondere dann, wenn die Entwicklung im Auto zur Anwendung kommen soll, gegeben und zulassungsfähig sein. Der letzte Baustein ist die Entwicklung des elektronischen Abschaltsystems, das dafür sorgt, dass im Fall einer Beschädigung des Moduls sofort das Licht abgeschaltet wird.

Das waren drei Bausteine, die wir zusammengeführt und dabei komplett überarbeitet haben – zusammen mit der entsprechenden Schnittstelle, damit das Ganze auch in den Scheinwerfer passt. Und es muss sicher sowie stabil sein und für den Kunden langlebig gemacht und nach den Normen der Autoindustrie validiert werden.

Dann kam dann Ihr Haus ins Spiel, Herr Amann. Wie ist Ihre Zusammenarbeit entstanden?

Dipl.-Ing. Christian Amann

Eigentlich anders herum: Ideengeber für die Entwicklung des Laserlichts war die Erfindung der blauen Laserdiode. Die hat in beiden Häusern dazu geführt, dass man sich überlegte, wie man sie sinnvoll einsetzen kann. Bei uns war ein treibender Ansatz, mehr Designfreiheit zu gewinnen, also die Bauteile im Scheinwerfer kleiner zu machen und sie mit einem noch besseren Design anordnen zu können.

Dazu ist wichtig, dass der Reflektor klein und die Lichtquelle möglichst punktförmig ist. Das hat diese Laserlichtquelle geboten. Die Konversionstechnik war prinzipiell von der LED her bekannt, aber es hatte noch keiner ausprobiert bis dahin. Das erste Modul haben zwei Entwickler bei uns im Haus – im Heizungskeller - zusammengebaut und einen Demonstrator hergestellt, der zeigte, dass das System funktioniert. Man kann hochdichte Lichtquellen herstellen, die in der Effizienz, in der Leuchtdichte, viel stärker sind als bisherige LEDs. Die Idee des Laserscheinwerfers war geboren und wurde dann auch schnell ‚ertüftelt‘ – wobei „schnell“ allerdings heißt: noch eineinhalb Jahre. Dann kam die Frage auf: Wie kann man das Ganze jetzt in eine Serie überführen? Das ist eine sehr weite Strecke – wir sprechen hier von einem Innovationsgraben, der übersprungen werden muss. Die erste Hürde ist, es zu einem Prototypen zu schaffen, die zweite besteht dann darin, das Ganze zu industrialisieren. Die meisten Ideen sterben in der Industrialisierungsphase, weil es dort viele Punkte gibt, die technisch nicht umsetzbar erscheinen, und wenige Ideen, wie man diese „Malefiz-Steinchen“ auf die Seite räumen kann.

Das war der Moment, an dem wir mit OSRAM ins Gespräch kamen. Wir hatten parallel dazu auch Kontakt zu Diodenherstellern in Übersee. Das hat sich aufgrund von unterschiedlichen Auffassungen langwierig und schwierig gestaltet. Und dann kam ich eines Abends gemeinsam mit meinem Chef auf die Idee: Warum nehmen wir nicht Kontakt zu OSRAM auf? Die sitzen doch direkt in der Nachbarschaft. Das wäre doch gelacht, wenn da nichts geht. Wir haben uns abends beim Italiener getroffen und fanden, dass wir nicht nur aufgrund der Nähe viel enger zusammenarbeiten sollten. Und daraus ist vor fünf Jahren eine wunderbare Kooperation entstanden, die auch in den Teams sehr tragfähig ist. Dies war eine wichtige Grundlage dafür, dass wir zusammengewachsen sind. Die Ideen waren da – die gleichen –, die Vorarbeiten waren schon gemacht, also sind wir sofort an den Start gegangen.

Dr. rer. nat. Carsten Setzer

Das waren parallele Stränge. Wir kamen mehr von den technologischen Building-Blöcken her …

Dipl.-Ing. Christian Amann

… und wir von der Applikation.

Dr. rer. nat. Carsten Setzer

Christian Amann hat es ja gerade gesagt: Innovationen bleiben manchmal hängen. Es gehört auch Mut dazu.

Deutschland steht oft in der Kritik, dass Erfindungen zu lange dauern. Beide Häuser wussten anfangs nicht wirklich, was auf sie zukommt, nachdem wir uns einen engen Zeitplan gesetzt hatten. BMW ist früh an die Öffentlichkeit gegangen, und wir haben uns sehr früh dazu verpflichtet, unseren technologischen Beitrag zu leisten. Auf der einen Seite hatte das den großen Vorteil, dass wir einen Markt gestalten konnten, auf der anderen Seite war bestand ein wirtschaftliches Risiko: Wenn etwas schiefgeht, muss man parallel arbeiten und neu aufsetzen. Das wird dann immer um einen Tick teurer.

Stichwort „wirtschaftliches Risiko“: War die Unterstützung – besser gesagt, die Risikobereitschaft – in beiden Häusern vorhanden, oder haben Sie dafür kämpfen müssen?

Dipl.-Ing. Christian Amann

Das war durchaus schwierig. Zunächst fiel es leicht, unsere Vorstände von der Idee zu begeistern. Unser Entwicklungsvorstand hatte ja schon 2011 auf der IAA die Vorteile des Laserlichts angepriesen. Das hat uns hausintern Druck gemacht, das Laserlicht dann auch zu bringen, vor allem, weil es im BMW i8 Concept Car dargestellt war. Es wurde dann erwartet, dass das Fahrzeug, wenn auf den Markt kommt, das Laserlicht haben wird. Das war aber längst nicht in trockenen Tüchern – vor allem hausintern, denn dieses Fahrzeug war ja so bahnbrechend neu, dass niemand danach gerufen hat, ein Risiko wie den Laser mit hineinzupacken. Die Finanzierung dafür auf die Beine zu stellen war deshalb eine große Hürde.

Die nächste Hürde bestand darin, viele offene Fragen und Risiken, die wir schon im Konzept gesehen hatten, in dem engen Zeitrahmen zu lösen. Wir brauchten dazu exzellentes Teamwork und ein Risikomanagement, um in den noch verbliebenen drei Jahren, von 2011 bis 2014, auf Kurs zu kommen. Ein wichtiger Punkt war das Thema Sicherheit – wenn im Raum steht: Jetzt lassen sie Laser auf die Straße los! - dann zuckt jeder erst einmal innerlich zusammen.

Von Anfang an stand die Sicherheit an oberster Stelle. Es gab ein mehrstufiges Konzept, das das System in jeglichen kritischen Fällen zum Abschalten bringt. Wir wollten sicherstellen, dass unter keinen Umständen Laserlicht nach außen tritt. Was auf die Straße kommt, ist kein Laserlicht mehr, sondern konvertiertes, weißes Licht, das aus einer laserbasierten Lichtquelle stammt.

Diese Lichtquelle ist ja nicht als „nette Spielerei“ in Ihre Autos eingebaut, sondern die Reduzierung von Unfällen ist die Zielsetzung. Passieren denn Unfälle häufig nachts?

Dipl.-Ing. Christian Amann

Nachts haben wir zwar die niedrigste Verkehrsdichte, aber es ereignen sich die meisten Unfälle – vor allem im Winter, wenn der Berufsverkehr in der Dunkelheit stattfindet. Es trifft häufig Fußgänger und Radfahrer, also schlecht beleuchtete Verkehrsteilnehmer. Da ist gutes Licht essentiell. Die öffentliche Diskussion dreht sich oft um das Thema „Blendung“, aber „Ausleuchtung“ und „gezielte Ausleuchtung“ der Fahrbahn sowie der Fahrbahnränder spielen weniger eine Rolle. Gerade die ältere Generation kauft immer noch Autos mit günstigerer Halogenbeleuchtung, aber jeder, der schon mal mit dem neuen Licht gefahren ist, ist begeistert darüber, was es an Sicherheit bringt. Und jetzt – in Kombination mit dem blendfreien Fernlichtassistenten – ist es ein genialer Sicherheits- und Komfortgewinn. Wer damit mal nachts mehrere Stunden auf einer Überlandstrecke gefahren ist, merkt erst, wie entspannend das ist. Man hat das Gefühl, am Tag unterwegs zu sein, wo man einfach intuitiv vorausschauend fahren kann. Das ist der eigentliche Sicherheitsgewinn.

Trägt diese Entwicklung auch zur Energieeffizienz bei?

Dipl.-Ing. Christian Amann

Wir wollten am Anfang eine Lichtquelle haben, die noch mal effizienter ist, und haben festgestellt, dass die LED-Beleuchtung im Automobilbau gerade erst eine neue Benchmark gesetzt hatte. Größere Effizienz war also zunächst nicht vorrangig. Aber wir müssen natürlich vorausschauen. Weitere Innovationen in der Entwicklung, auch jetzt im Zuge des teilautomatisierten und automatisierten Fahrens, werden eine Veränderung der dynamischen Lichtsteuerung mit sich bringen, und genau dafür ist das Laserlicht optimal geeignet und auch äußerst effizient.

Ihre Entwicklung wird jetzt zugeschaltet. Ist eine Vollausstattung mit diesem Licht langfristig denkbar?

Dr. rer. nat. Carsten Setzer

Technologisch ist es auf alle Fälle möglich. Die Frage ist, ob es immer sinnvoll ist. Wir sind gerade am Beginn der Marktentwicklung. Ein Laser ist heute noch teurer als eine LED oder eine Halogenlampe. Wir haben bei uns im Haus jedoch mehrfach gezeigt, wie erstaunlich günstig so etwas werden kann, wenn die gefertigten Stückzahlen in die Zehntausende und Millionen gehen. Wenn wir die Fertigung optimieren können, wird es preiswerter, und das ist auch das Ziel. Laserlicht soll kein Luxusprodukt für die Oberklasse bleiben. Es gibt die Erwartung, dass es sich zumindest mittelfristig bis in die Mittelklasse durchsetzt.

Dipl.-Ing. Christian Amann

Die nächsten Entwicklungsschritte werden in die Breite gehen, wobei wir auch schon an die übernächsten Schritte denken, um dann bei der Leistung Sprünge zu machen. Dabei hilft uns die Skalierbarkeit der Laserdiode. Die Zukunftsvision ist, dass man mit der Strahlführung, mit der Strahlformbarkeit, die uns dieses laserbasierte Licht bietet, Licht auf die Straße „malen“ kann. Wir scannen die Straße ab und malen dann beliebige Formen, je nach Ausleuchtungsverhältnissen, auf die Fahrbahn, sparen dabei den Gegenverkehr aus, sparen Verkehrsschilder aus, können dann hochfrequent Licht auf die Fahrbahn bringen – das ist die Zukunftsvision!

Gibt es Wettbewerb für diese Innovation?

Dr. rer. nat. Carsten Setzer

Es gibt Wettbewerb, und das ist auch gut so. Wenn man einen großen Markt gestalten will, verlässt sich heute keiner auf einen einzelnen Lieferanten. Wir begrüßen es, dass jetzt – mit einem gewissen Zeitversatz – auch andere Anbieter kommen. Es gibt sehr wenige Hersteller von Laserdioden für den Automobilbereich, die das technologisch beherrschen. Wir stellen uns bei allen Technologien seit Jahrzehnten dem Wettbewerb, und das ist von der Industrie auch gefordert.

Ein Kriterium dieser Preisvergabe ist, dass sich aus der Innovation Arbeitsplätze entwickeln. Wie sieht das hier aus?

Dr. rer. nat. Carsten Setzer

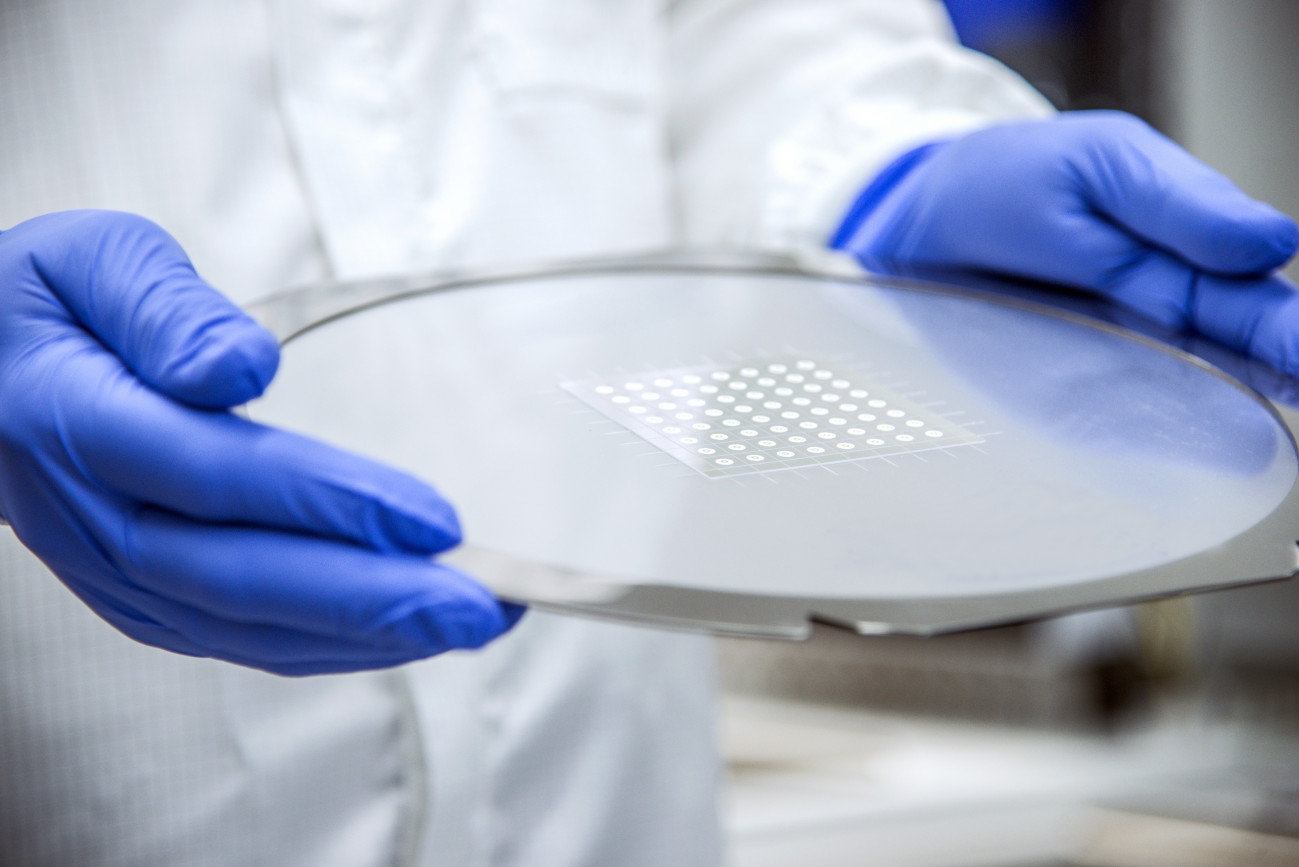

Unser Unternehmen befindet sich seit mehreren Jahren in einem tief greifenden Wandel. Wir sind führender Anbieter von Lichtquellen oder Lichtlösungen. Das heißt aber auch, dass alte Lichtquellen verschwinden werden. In unseren Werken für herkömmliche Lichttechnologie wird die Produktion zurückgehen. Wir verlieren Arbeitsplätze in den alten Technologien, und wir sind bestrebt, die gut qualifizierten Leute oder auch neue Arbeitnehmer mit anderen zusätzlichen Qualifikationen in neue Technologiefelder zu bringen. Als konkretes Beispiel haben wir in Herbrechtingen einen kompletten Reinraum aufgebaut und zusätzliche Leute geholt, gerade im Engineering-Bereich. Wir haben aber auch – und da bin ich schon ein wenig stolz darauf – Mitarbeiter, die früher Halogenlampen an hochkomplexen Maschinen betreut haben, in die neue Lasertechnologie übernommen. Sie arbeiten heute im Reinraum an doch sehr andersartigen Maschinen. Und so schaffen wir zum einen neue Arbeitsplätze und sichern zum anderen Arbeitsplätze an einem bisherigen Standort.

Dipl.-Ing. Christian Amann

Bei uns werden die ersten Fahrzeuge, die damit bestückt sind, in Leipzig und in Dingolfing gebaut. Hier sind die Leute stolz darauf, dass die Nachfrage gut und die Produktion ausgelastet ist. Die Scheinwerfer selbst kommen von Lieferanten und werden zum überwiegenden Teil an europäischen Fertigungsstandorten zusammengebaut.

Ein Klagelied heißt: Innovationen in Deutschland – Fertigung im Ausland. Ist das hier auch geplant?

Dr. rer. nat. Carsten Setzer

Das konkrete Projekt wollen wir auf alle Fälle in Deutschland behalten. Die Investitionen müssen sich auch erst einmal rechnen. Wir haben noch ein zweites Engineering-Team am Standort Berlin aufgebaut, eine komplexe Fertigungstechnik, die ein entsprechendes Zulieferumfeld braucht. Es gibt kleine mittelständische Unternehmen aus Maschinenbau, Engineering und optischen Technologien, die uns zuarbeiten. Dafür ist es ein enormer Vorteil, hier in Deutschland zu sein.

Welche Weiterentwicklungen der Innovation kann man sich noch vorstellen? Der Gedanke, Licht auf die Straße zu malen, ist faszinierend – aber welche Anwendungen sind weiterhin denkbar?

Dr. rer. nat. Carsten Setzer

Ein kleiner Bereich von OSRAM ist die Entertainment-Beleuchtung, das heißt die Ausstattung von Veranstaltungen mit Bühnenscheinwerfern oder sogenannten Moving Heads, die heute in jeder Bühnenshow zum Einsatz kommen. Hier gibt es ähnliche Anforderungen an die Lichtquelle. Hinzu kommt das Thema Gewicht: Starke Männer müssen bei Rockkonzerten hunderte schwere Scheinwerfer aufhängen. Das könnte alles kleiner und damit leichter werden. Zudem kann man mit einem Laserscheinwerfer ganz andere Lichtdesigneffekte erzielen. Hier arbeiten wir an ersten Projekten.

Einen weiteren Anwendungsbereich sehen wir in der Medizintechnik. Dort muss Licht oft in einem engen Strahlengang gebündelt werden, zum Beispiel in einem Mikroskop oder in einem Endoskop. Dort benötigt man ein Werkzeug, mit dem operiert wird, und parallel noch einen Lichtleiter zur Beleuchtung. Je kleiner das alles ist, umso schonender ist das Prozedere für den Patienten. Das sind zwei Beispiele für weitere Entwicklungen. Da braucht man eine kleine und helle Lichtquelle.

Dipl.-Ing. Christian Amann

Das Spannende und Faszinierende für die Entwickler war sicher, dass es nicht nur darum ging, ein Auto zu bestücken, das jetzt 600 Meter weit leuchtet, sondern dass die Entwickler gemerkt haben: Wir sind hier am Beginn einer neuen Zeit, es gibt jetzt ein neues Tool, eine neue Lichtquelle, mit der kann man mehr erreichen als bisher.

Wie schätzen Sie derzeit die Leistungsfähigkeit Deutschlands, was Innovationen angeht, im internationalen Vergleich ein? Sie beide arbeiten jeweils in Schlüsselindustrien …

Dr. rer. nat. Carsten Setzer

Wir können auf der einen Seite stolz sein auf das, was wir tun, auf der anderen Seite muss man auch wachsam sein. In Asien wird schon längst nicht mehr nur kopiert, die Leute werden dort immer besser ausgebildet. Wir müssen uns nicht verstecken, aber aufmerksam sein und internationale Kooperationen nutzen. Für mich ist das Thema „Globalisierung“ auch immer eine Chance und keine Bedrohung. Wenn wir in anderen Märkten präsent sein wollen, müssen wir mit diesen zusammenarbeiten. Wir müssen uns dem Wettbewerb stellen und können das mit einem gesunden Selbstbewusstsein. Eine gewisse Selbstkritik sollte jedoch vorhanden sein, wir haben den Erfolg nicht gepachtet.

Wird man durch diese Art des globalen Wettbewerbs getrieben?

Dr. rer. nat. Carsten Setzer

Klar – die Geschwindigkeit ist eine ganz andere. Ich habe selber dreieinhalb Jahre in Taiwan gelebt. Da sieht man, dass die Geschwindigkeit viel höher und der Wille von Investoren sehr viel ausgeprägter ist, in ein Risiko zu investieren. Wir in Europa sind manchmal eher zurückhaltend.

Dipl.-Ing. Christian Amann

Speziell im Automobilbau ist die Beleuchtung massiv durch die deutsche Entwicklung getrieben, auch bei unseren Kernwettbewerbern. In Zusammenarbeit mit uns sind alle Innovationen, die weltweit die vergangenen zehn Jahre zustande gekommen sind, führend in Deutschland vorausgedacht und entwickelt worden. Die Amerikaner versuchen jetzt, ihre Gesetze zu ändern, damit sie endlich auch die Lichtstärken und Funktionen erlauben können, die wir hier in Deutschland bereits auf der Straße haben. Auch den Asiaten gegenüber haben wir hier einen echten Vorsprung.

Ich sehe für Deutschland zudem noch den Vorteil in der Verbindung von Kreativität und Ingenieurswissen. Wir sind sehr kreativ und schaffen es dann auch, dies mit dem Ingenieurwissen zu verknüpfen.

Im Jahr 2009 haben wir mit dem Laserprojekt angefangen. 2011, mit der Veröffentlichung auf der IAA, haben wir die Partnerschaft gesucht und dann die Serienentwicklung mit OSRAM und mit der Firma ZKW, die die Scheinwerfer herstellt, betrieben. Mitte 2014 – genau am 6. Juni – haben wir die ersten Fahrzeuge mit Laserscheinwerfern ausgeliefert. Bei OSRAM ging die Produktion bereits im April los. Das sind nicht ganz drei Jahre von den ersten Verträgen, die wir zur Kooperation abgeschlossen haben, bis zur Serienreife – das ist schon Rekordzeit.

Im Juli 2015 sind wir mit dem BMW 7er in die Fertigung gestartet, und jetzt produzieren wir eine wirklich große Serie mit hoher Stückzahl. Und was dann eingetreten ist: Wir mussten plötzlich viel mehr liefern als ursprünglich angenommen und uns Gedanken machen, wie wir die Produktion erweitern. Der Erfolg hat uns dann gewissermaßen überrollt.

Was war die Ursache für diese schnelle Entwicklung?

Dipl.-Ing. Christian Amann

Wir hatten sehr viel parallelisiert. Normalerweise ist es so, dass wir erst eine Applikation, also eine Leuchte, im Design optisch auslegen. Es gibt einen Designentwurf, dann werden die Reflektoren oder die Projektionseinrichtungen eingezeichnet, und dann muss man das optisch berechnen und schauen, ob das Licht so herauskommt und verteilt werden kann, wie man sich das vorstellt. Dazu verwenden wir normalerweise fertige Bauelemente. In unserem Fall haben wir die Lichtquelle und den Scheinwerfer parallel entwickelt. Die Komponententests mussten folglich parallel zu den Systemtests und Gesamtfahrzeugtests ablaufen, und das heißt: nicht nur die organischen Tests – Klima, Temperatur, Elektronik –, sondern auch die Wechselwirkungen im Fahrzeug. Das ist vor allem eine Vernetzung aus verschiedensten Rechnern, und diese neuen Funktionen stehen mit anderen Steuergeräten in Wechselwirkung und dürfen keine Probleme machen. Genau das, was parallel stattgefunden hat, muss man in Systemtests und dann natürlich auch auf der Straße feststellen.

So etwas funktioniert natürlich nicht von selbst. Wir hatten eine operative Task Force und zusätzlich ein Managementgremium zwischen OSRAM, dem Scheinwerferhersteller ZKW und uns, BMW. Hier saßen wir monatlich zusammen und haben immer wieder die Taktung forciert, Zeitschienen angepasst und die Ressourcen zur Verfügung gestellt – sonst wäre das nicht gelaufen. Es ist normalerweise so: Der eine wartet auf das Testergebnis des anderen und sagt: Jetzt kann ich aber nicht weiterarbeiten, weil das Ergebnis leider negativ ist. Und dann geht es in die nächste Schleife. Wir haben diese Vorgänge parallelisiert. Da mussten wir unheimlich nah zusammenrücken als Team, und geeint hat uns dann der Wille, der Erste zu sein. Das hat gut funktioniert.

Dr. rer. nat. Carsten Setzer

Und wir hatten immer eine gemeinsame Vision. BMW hatte sich am Anfang noch mehr Licht gewünscht. Das ging dann technologisch nicht. Und so haben wir uns angenähert und einen gemeinsamen Weg gefunden, mit dem alle leben konnten, um das gemeinsame Ziel zu realisieren. Wir haben Krisen erlebt, aber auch immer wieder gute Momente. Es gab auf allen Ebenen – Arbeitsebene und Managementebene – eine starke Kompromissfähigkeit.

Dipl.-Ing. Christian Amann

Wir haben das gemeinsam entwickelt, das hatten wir von Anfang an so geplant. Wir wussten, wenn wir so schnell zusammenkommen wollen, müssen wir eine Beziehung miteinander aufbauen, die auch tragfähig ist. Dann ist es so wie in einer Ehe: Wenn es schwierig wird, dann zeigt sich, wie gut die Beziehung ist, und deswegen ist unser Erfolg auch darin begründet, dass wir eine belastbare Beziehung hatten.

Ihr Projekt ist ja durch die Nominierung als besonders innovativ definiert worden. Was ist denn Innovation für Sie persönlich?

Dr. rer. nat. Carsten Setzer

Mehr als eine Erfindung. Innovation heißt tatsächlich, dass wir ein Geschäft daraus machen können. Das ist mir ganz wichtig. Toll ist, wenn man wirklich etwas Neues machen und zum Erfolg tragen kann – man muss gar nicht der Erfinder sein. Auch wirtschaftlicher Erfolg ist für mich ganz eng mit Innovation verbunden.

Dipl.-Ing. Christian Amann

Ich arbeite in der Entwicklungsabteilung, da hecheln alle nach Innovationen. Und natürlich sagt jeder Entwickler: Das ist eine Innovation, und dann sagen die Manager: Das ist keine Innovation, das bemerkt doch der Kunde nicht mehr! Es ist wirklich schwierig, einen großen Wurf im Voraus zu erkennen. Manchmal sind es ganz kleine Dinge, die etwas bahnbrechend verändern, und andere, die erst mal ganz groß klingen, sind ein Groschengrab. Erst war es eine riesige Innovation zum Fahrzeuganlauf, und einige Jahre später verschwindet sie wieder geräuschlos.

Viele Ideen scheitern in diesen Entwicklungsabläufen, und nur ganz wenige schaffen es bis zum Ende. Und von denen, die es bis zum Ende geschafft haben, werden auch nur ganz wenige wahrgenommen. Ich glaube, wir hatten großes Glück, dass sich das Laserlicht so durchgesetzt hat.

Dr. rer. nat. Carsten Setzer

Wenn man irgendwann sagen kann: Mensch, da durfte ich dran teilhaben, und heute hat jedes dritte Fahrzeug solch ein Licht – das erfüllt einen mit Stolz.

Dipl.-Ing. Christian Amann

Aber wie innovativ wir wirklich waren, wird uns letztlich der Kunde beantworten …

Jetzt wollen wir noch etwas von Ihnen persönlich erfahren:

Sie haben Physik studiert und beschäftigen sich schon lange mit dem Thema Licht. Was sollte junge Menschen an einem solchen Bereich reizen, und gab es bei Ihrer Berufsentscheidung besondere Ereignisse oder Personen, die Sie beeinflusst haben?

Dr. rer. nat. Carsten Setzer

Beim Physiker ist nicht so wie beim Ingenieur, dem der Arbeitsmarkt zu Füßen liegt. Und trotzdem möchte ich jedem raten: Mach das, von dem du denkst, das ist dein Ding. Häufig findet man das auch erst während des Studiums heraus. Für mich war es die richtige Entscheidung. Nur dann, wenn man Spaß hat an dem, was man tut, kann man auch gut sein und sich auch ein Leben lang damit auseinandersetzen. Man sollte sich nicht von irgendwelchen Arbeitsmarktprognosen treiben lassen. Was mich geprägt hat, waren Ortswechsel. Ich habe nach dem Studium nicht am gleichen Institut promoviert, sondern bin zur Max-Planck-Gesellschaft nach Berlin gegangen. Da treffen sich nochmal ganz andere Leute: Es ist ein altehrwürdiges Institut, spätere Nobelpreisträger forschten und lehrten hier. Danach bin ich erst einmal in Berlin geblieben und habe bei OSRAM angefangen. Ich hatte in Berlin einen Chef, der hat gesagt: Sie sind ein Super-Entwickler, aber Sie müssen mal was anderes machen. So bin ich ins Marketing und danach nach Taiwan gekommen und habe dort unsere Gesellschaft geleitet. Das war ein Vertriebsjob. Ich bin dem Chef heute noch dankbar, dass er mich dorthin geschickt hat.

Heute versuche ich, meine Erfahrung weiterzugeben. Es gibt ein Mentorenprogramm bei uns im Haus. Darüber hinaus halte ich gelegentlich Vorträge bei der Deutschen Physikalischen Gesellschaft. Dort gibt es einen Arbeitskreis der Industriephysiker. Für Physiker ist der Königsweg die Professur nach der Habilitation gewesen, während der Industriephysiker immer ein wenig der Physiker zweiter Klasse ist. Deshalb ist die physikalische Gesellschaft für mich ein tolles Forum, Physiker aus der Grundlagenforschung und aus der Anwendung zu versammeln.

Ihr Arbeitsbereich hat sich innerhalb einer kurzen Zeitspanne stark verändert. Was ist die Zukunft des Lichts?

Dr. rer. nat. Carsten Setzer

Das Kapitel Licht wird gerade neu geschrieben. Die mittelfristige Zukunft wird in der halbleiterbasierten Lichtquelle liegen. Das sind die Leuchtdiode und die Laserdiode, eine technische Abwandlung der Leuchtdiode. Dies entwickelt sich jetzt in die Breite. Treibender Faktor ist Energieeffizienz, aber auch Komfort. Man kann auch komfortables Licht mit LEDs machen. Das wird sicherlich die nächsten ein, zwei oder drei Dekaden bestimmen. Darüber hinaus wird das Thema OLED präsenter werden.

Und es ist für Sie nach wie vor spannend, obwohl Sie sich schon lange damit beschäftigen?

Dr. rer. nat. Carsten Setzer

Für mich absolut. Manchmal muss man sich dafür rechtfertigen, schon 19 Jahre in einem Unternehmen zu sein. Das ist heute ein fast untypischer Werdegang, aber das Tolle ist, dass es immer wieder Innovationszyklen gibt und dass man, auch wenn man in einem so großen Unternehmen arbeitet, auch verschiedene Bereiche des Lichts in sehr unterschiedlichen Tätigkeiten erleben kann. Das macht es für mich immer wieder spannend, und es ist schön zu sehen, dass wir, wenn man es richtig macht, als Gesamtunternehmen davon profitieren.

Herr Amann Sie haben eine lange Zeit in der Automobilindustrie hinter sich. Was hat Sie zu Ihrem beruflichen Weg inspiriert, und was würden Sie heute einem jungen Menschen sagen, wenn er mit dem Gedanken spielen würde, einen ähnlichen Weg einzuschlagen?

Dipl.-Ing. Christian Amann

Wichtig ist – wie es auch Dr. Setzer sagte –, die Zielrichtung zu haben, Freude an der Arbeit mit Wissbegier zu verbinden, etwas schaffen zu wollen, etwas neu machen zu wollen. Bei mir war es eigentlich ein Zufall, dass ich zur Automobilindustrie gekommen bin. Ich wollte Innenarchitektur studieren und bin dann mit einem Freund zu einer Informationsveranstaltung gegangen und fand plötzlich Luft- und Raumfahrt viel spannender. Das habe ich studiert und schnell gemerkt, dass mich nicht so sehr die Flugzeuge und Raumfahrzeuge interessieren, sondern eher die technologischen Machbarkeiten. Damals war es die Finite-Element-Berechnung, also die Möglichkeit, am Rechner etwas zu entwerfen, vorauszuberechnen, wie sich das verhalten wird und wie es sich auch in einem Miss-Use, also einem Crash-Fall, verhalten wird. So bin ich dann zur Crash-Berechnung gekommen – an einem Punkt, wo es gerade richtig abging, am Hype, als die Airbags in die Autos kamen. Ich habe bei einem kleinen Start-up gearbeitet, das sich mit dem Thema beschäftigte, einer Siemens-Tochter. In der Crash-Szene war ich lange zu Hause, weil es mich fasziniert hat, das eigentlich Unvorhersehbare, also das Crash-Ereignis, berechnen und das Insassenverhalten sowie die Fahrzeugsicherheit wirklich realistisch einschätzen zu können.

Diese Begeisterung hat mich angetrieben, und sie sollte jeden in dem Metier antreiben. Das würde ich auch jedem Jugendlichen heute mitgeben. Die zeigen heute viel weniger Begeisterungsfähigkeit, weil über Handy und Medien natürlich alles immer da ist, vieles schon langweilig geworden ist und man nicht mehr hinterfragt: Wie geht das eigentlich? Und kann man da selber noch was dazu beitragen? Dieser Gedanke hat mich immer angetrieben.

Über dieses Crash-Geschehen bin ich zu BMW gekommen, habe dort anfangs auch Airbags entwickelt. Und wie es in großen Unternehmen so ist: Man kann sich da auch für andere Sachen begeistern. Ich habe irgendwann die Chance bekommen, im Bereich Licht Fuß zu fassen, und mich dann erinnert, dass ich schon mit 16 meine erste Lampe gebaut habe. Die liegt noch immer in meiner Garage. Begeisterungsfähigkeit, gepaart mit der Wissbegierde – das ist es, was das Leben interessant macht. Das versuche ich auch meinen Kindern zu vermitteln. Nicht belanglos und ohne Motivation durchs Leben zu laufen. Das geschieht heute leider viel zu oft.

Das Auto als Statussymbol hat ausgedient, und individuelles Fahren ist von gestern. Was sagen Sie dazu?

Dipl.-Ing. Christian Amann

Ja, wir werden das autonome Fahren erleben, aber es wird immer viele ländliche Bereiche bei uns geben, in denen das nur bedingt funktioniert. Beim autonomen Fahren wird man sich überlegen, wann es langweilig wird, beispielsweise im Stau zu stehen. Dann gibt man die Verantwortung, sprich das Fahren, ab. Und wenn ich noch Freude daran habe, selbst zu fahren, zum Beispiel in einer schönen Landschaft oder irgendwo im Gebirge, tue ich das. Ich glaube, die individuelle Mobilität hat noch lange nicht ausgedient.

Das Auto als Statussymbol – auch das sehe ich recht unterschiedlich. Es ist klar, dass in urbanen Zonen immer weniger junge Leute das Auto als Statussymbol sehen. Weil das Fahren da vielleicht auch reglementiert oder gar nicht realisierbar ist. Weil es Zugangsbeschränkungen gibt wie teilweise in asiatischen Städten mit Kennzeichennummern, die besagen, an welchem Tag man überhaupt fahren darf.

Die Verkaufszahlen der Premiummarken, unsere und auch die der Wettbewerber, zeigen jedes Jahr neue Rekordhöhenflüge. Natürlich gibt es eine gewisse Degradation. Man sieht auch, dass kleinere Fahrzeuge mehr Verbreitung finden. Aber in Summe steigt die Zahl ständig weiter. Also von daher kann ich nicht bestätigen, dass das Fahrzeug als Statussymbol ausgedient haben soll.

Was gibt es denn bei Ihnen noch außerhalb Ihrer jeweiligen Arbeitsbereiche?

Dr. rer. nat. Carsten Setzer

Mich interessieren ganz viele Dinge. Ich sage immer zu meiner Frau: Meine Garage ist voll mit konservierten Jugendträumen. Ich bin ein Spätvater, das ist schon sehr einnehmend in der geringen Freizeit. Aber ich habe es mit den Kindern im Urlaub wieder geschafft, zum Windsurfen zu gehen. Wir gehen im Sommer auf den Campingplatz, direkt ans Wasser, und wenn es Wind gibt, darf ich mich zwei Stunden verabschieden. Ansonsten habe ich früher sehr gern fotografiert, das hat wieder was mit Licht zu tun. Und soweit es geht, versuche ich, mit dem Fahrrad die 20 Kilometer zur Arbeit zu fahren, damit ich ein bisschen fit bleibe.

Dipl.-Ing. Christian Amann

Ich versuche jetzt, mir mehr Freizeit zu nehmen. und bin vielseitig sportlich interessiert. Ich habe mit meinem Sohn vor zwei Jahren das Kitesurfen angefangen. Wir haben viel Spaß daran. Für mich ist das gar nicht so leicht – für ihn schon, er ist schon viel weiter als ich, da merkt man dann, dass man älter wird. Und im Winter steht Skifahren an, mein Sohn fährt Rennen, und da muss ich dann natürlich auch immer ein bisschen Vor- und Nachsorge mitmachen. Wir sind viel in den Bergen unterwegs und im Sommer dann am Strand, und es gibt noch andere Sportarten, die wir hobbymäßig betreiben, Mountainbiken und Wandern beispielsweise.

Gebärdensprache

Gebärdensprache

Leichte Sprache

Leichte Sprache