Prof. Dr.-Ing. Manfred Curbach

Ich möchte mit einem Bekenntnis für den Beton beginnen. Denn Beton ist ein wunderbarer Werkstoff. Und dass es so schlimme Bezeichnungen gibt wie „Betonwüste“ oder „Betonkopf“, trifft keine Aussagen über den Werkstoff an sich. Es sind die Menschen, die teilweise sehr hässliche Bauwerke beziehungsweise Infrastruktur aus Beton erstellt haben.

Beton ist der weltweit am häufigsten verwendete Werkstoff im Bauwesen. Wir können Beton verwenden, weil er nur aus Sand, Kies, Wasser und Zement besteht, damit sehr, sehr günstig ist und man damit sehr schnell sehr viel bauen kann. Das ist der Vorteil. Gleichzeitig verbraucht man aber bei der Herstellung von Beton unglaubliche Mengen an Ressourcen. Sand zum Beispiel ist eine Ressource, die in manchen Gegenden der Welt schon zur Neige geht: So verschwinden weltweit durch illegalen Sandabbau ganze Strände, sogar ganze Inseln. Sand aus Afrika, der Sahara, können wir nicht verwenden. Man müsste ihn erst aufbereiten. Das heißt also, dass die Ressourcen tatsächlich knapp sind. Und das vielleicht Schlimmste ist, dass bei der Zementherstellung ungefähr 6,5 Prozent des weltweiten CO2-Ausstoßes entstehen. Das ist ungefähr das Dreifache des CO2-Ausstoßes der gesamten Luftfahrtindustrie. Wir haben es hier mit einem riesengroßen ökologischen Problem zu tun. Aber wir können nicht aufhören, mit Beton zu bauen, denn wir sind abhängig von ihm, weil es keine Alternative gibt.

Damit sind wir in einer Zwickmühle. Zur Verdeutlichung ein kleines Zahlenspiel: Zurzeit leben ungefähr zwei Milliarden Menschen auf der Welt, die jünger sind als 16 Jahre. Diese Menschen wollen in den nächsten 16 Jahren irgendwo wohnen, irgendwo arbeiten, wollen sich bewegen können, wollen menschenwürdig leben. Und für diese Menschen müssen wir etwas bauen. Um eine Vorstellung davon zu bekommen, wie viel wir bauen müssen, können wir fragen, wann die Welt mal zwei Milliarden Einwohner hatte. Das war 1930. Das heißt, wir müssen in den nächsten 16 Jahren die Welt von 1930 noch einmal bauen. Und wenn wir das so machen wie bisher, werden wir so viele Ressourcen brauchen, so viel CO₂ ausstoßen, dass wir wahrscheinlich gar nicht mehr vernünftig als Menschheit auf dieser Welt werden leben können.

Wir möchten und wir müssen trotzdem allen Menschen ein würdevolles Leben ermöglichen. Also müssen wir eine Art zu bauen finden, die wesentlich umweltfreundlicher ist als heute. Und da geht es nicht um zwei oder zehn Prozent, sondern um richtig große Dimensionen.

Dann ist Beton ja ein interessanter und wichtiger Werkstoff mit Vorteilen und Schwächen. Im Kontext Ihrer Innovation ist Stahlbeton wichtig. Was ist das Spezifikum von Stahlbeton, und wo stecken die Probleme?

Prof. Dr.-Ing. Manfred Curbach

Als man Stahlbeton vor 150 Jahren erfunden hat, glaubte man, die ideale Verbundkonstruktion gefunden zu haben. Leider hat sich das nicht bewahrheitet. Man glaubte, dass Stahlbetongebäude problemlos 100, 150 Jahre halten könnten. Wenn wir uns indes heute die Probleme im Brückenbau anschauen – und das ist nur die Spitze des Eisbergs –, dann stellen wir fest, dass manche Brücken schon nach 40 Jahren nicht mehr genügend Tragfähigkeit haben. Das liegt daran, dass der Stahl im Beton eben doch korrodieren kann. Normalerweise wird der Stahl vom Beton dick ummantelt, sodass er nicht mehr rostet. Um es etwas genauer zu beschreiben: Beton bildet eine basische Umgebung mit einem pH-Wert von ungefähr 12. Das liegt so weit oberhalb des neutralen pH-Werts, dass der Stahl nicht mehr rosten kann. Aber der Stahl muss eben von genügend dichtem Beton umgeben sein. Wenn das nicht so ist, können Stoffe aus der Luft dafür sorgen, dass der Beton seine basischen Eigenschaften verliert und somit die Schutzschicht um den Stahl immer dünner wird, bis der Stahl schließlich korrodiert. Wenn es gut gemacht ist, dauert dieser Prozess Dutzende von Jahren. Wenn es schlecht gemacht ist, geht es natürlich schneller. Insgesamt heißt das aber: Stahlbeton ist nicht ganz so ewigkeitsversprechend, wie man das früher mal geglaubt hat.

Ist das der Ausnahmefall, weil schlecht gebaut wurde, oder steckt hier ein anderes Problem dahinter?

Prof. Dr.-Ing. Manfred Curbach

Es kommt sicherlich vieles zusammen. Es ist nicht immer so sorgfältig gebaut worden, wie das aus heutiger Sicht hätte gemacht werden müssen, weil man nicht wusste, welche Konsequenzen das hatte.

Aber lassen Sie mich noch einen anderen Punkt erwähnen, der unsere gesamte gebaute Umwelt betrifft: Diese Umwelt hat in Deutschland einen Wert von ungefähr 25 Billionen Euro. Das ist eine 25 mit zwölf Nullen. Und selbst in Zeiten von Banken- und Staatskrisen ist es immer noch eine Zahl, die schwer vorstellbar ist. Rechnen wir runter und gehen davon aus, dass die Bauwerke im Mittel 100 Jahre halten würden, dann müssten wir – ohne Zwischensanierung – jedes Jahr für 250 Milliarden Euro neue Bauwerke erstellen.

Das ist ungefähr das Zweieinhalbfache dessen, was tatsächlich stattfindet. Also gibt es zwei Möglichkeiten: Entweder wir erhöhen unseren Etat für den Neubau von Bauwerken dramatisch, um die alten zu ersetzen, was aber relativ unwahrscheinlich ist. Oder wir sorgen dafür, dass die Bauwerke länger halten. Ganz grob: 200 Jahre – im Mittel! Das setzt aber voraus, dass immer dann, wenn ein Bauwerk vielleicht nach 30, 40, 50 Jahren eine Umnutzung erfährt, dieses nicht gleich abgerissen, sondern instandgesetzt oder für höhere Lasten ausgelegt wird. Es ist extrem wichtig, die gesamte gebaute Umwelt so lange wie möglich zu nutzen, denn das ist die größte Nachhaltigkeit überhaupt!

Wir haben also Bedarf an zwei Stellen: einmal in der Bewahrung der vorhandenen gebauten Umwelt – Instandsetzung und Verstärkung – und einmal in einer völlig neuen Art des Bauens. Beides ist dringend nötig.

Instandsetzung ist das Stichwort – derzeit gibt es ein Brückenproblem: 120.000 Brücken, die instandgesetzt werden müssten. Wir erleben das im direkten Umfeld, dass Brücken nicht mehr befahrbar sind...

Prof. Dr.-Ing. Manfred Curbach

Zurzeit geht durch die Presse, dass es vor allen Dingen die Stahlbeton- und Spannbetonbrücken seien, die so schlecht sind. Die großen Brücken, die genannt werden, wie zum Beispiel die Leverkusener Brücke, sind reine Stahlbrücken. Ebenso ist die Schiersteiner Brücke, die jetzt lange Zeit gesperrt werden musste, eine reine Stahlbrücke. Das Problem beschränkt sich also nicht auf den Betonbrückenbau, sondern insgesamt auf den Brückenbau. Manchmal kommt der Beton da ungerechtfertigt in Verruf.

Prof. Dr.-Ing. habil. Peter Offermann

Aber das ist nicht das alleinige Problem. Zu ergänzen ist, dass die Verkehrslasten gestiegen sind und dass auch deshalb die Brücken, die vor 50 oder 60 Jahren gebaut wurden, den heutigen Ansprüchen aufgrund der höheren Verkehrsdichte und vorhandenen Verkehrslasten nicht mehr gerecht werden. Sie können schon noch intakt sein, sind aber einfach zu schwach.

Prof. Dr.-Ing. Manfred Curbach

Es geht sowohl um Instandsetzung als auch um Verstärkung. Diese Begriffe liegen sehr nah beieinander, aber der zweite bedeutet eben, dass die Brücken oft auch verstärkt werden müssen, um größere Lasten aufzunehmen.

Kommen wir zu Ihrer Entwicklung „Carbonbeton“. Wie ging diese vonstatten?

Prof. Dr.-Ing. habil. Peter Offermann

Ich war bis 2005 Direktor des Institutes für Textiltechnik. Wir haben uns schon in den 1980er- und Anfang der 1990er-Jahre sehr intensiv mit der Anwendung von textilen Verstärkungen für Kunststoffe, also für den klassischen Leichtbau im Maschinenbau bis hin zur Luft- und Raumfahrt, beschäftigt. Unser Team im Institut hatte damals überlegt, was mit einer Kunststoffmatrix funktioniert; man müsste es mit einer mineralischen Matrix – also mit Beton – einfach mal ausprobieren. Das war kurz nach der Wiedervereinigung, 1992. Zu dieser Zeit war es auch üblich, dass die Partnerinstitute in den sogenannten „alten“ Bundesländern – in dem Fall der RWTH Aachen – die Institute der „neuen“ Bundesländer im Huckepackverfahren – das war ein bestimmtes Vorgehen bei der Antragstellung – mitgenommen haben, um die Chance zu erhöhen, Projekte bei der AiF, der Arbeitsgemeinschaft industrieller Forschungsvereinigungen oder der Deutschen Forschungsgemeinschaft bewilligt zu bekommen.

Ich habe das dem damaligen Kollegen an der RWTH Aachen, Herrn Prof. Wulfhorst, vorgetragen. Er hat gesagt: Wollen wir uns mit dem Dreckszeug als Textilmaschinenkonstrukteur und Textiltechniker auch noch beschäftigen?! Das war die erste Reaktion – kurz danach folgte die Überlegung: Ja, wir stellen einen gemeinsamen Projektantrag bei der AiF. Aber dort wurde uns gesagt: Textile Faserstoffe und Beton? Das fördert niemand! Das ist so abwegig, da müssten Sie schon die Bauwirtschaft überzeugen, dass die 50 Prozent der Kosten dieser Projektförderung übernimmt.

Mein Kollege in Aachen ist daraufhin zu bekannten Baufirmen in der Aachener Gegend gegangen, und ich hatte den Kontakt zu Herrn Liehr, Niederlassungsleiter bei der Hochtief Aktiengesellschaft. Zu ihm bin ich hin und habe gesagt: Ich brauche jetzt Ihre Unterschrift für 100.000 DM, Beteiligung am ersten Forschungsprojekt Textilbeton, textile Verstärkungen für das Bauwesen. Er hat unterschrieben, und eine weitere Zusage kam aus Nordrhein-Westfalen. Damit sind wir wieder als Antragsteller angetreten, und die AiF übernahm die weitere Förderung. 1993 wurde es bewilligt. 1994 kam Prof. Curbach an das Institut für Massivbau nach Dresden, und wir konnten ihn überzeugen, das Thema mit uns zu bearbeiten. Er erkannte, dass hier ein Potential und ein Forschungsfeld liegt, das ihn ein Berufsleben lag beschäftigen wird – wie sich ja bis heute zeigt.

Prof. Dr.-Ing. Manfred Curbach

Als wir damals anfingen, erste Ergebnisse zu veröffentlichen, wurden wir stark belächelt, um nicht zu sagen: ausgelacht. Das sei ja Quatsch, und einer hat tatsächlich die Behauptung aufgestellt, dass das Thema in drei Jahren wieder tot sei. Es lag vielleicht auch am Namen. Damals haben wir das noch „Textilbeton“ genannt, was mir aber eigentlich ganz gut gefiel, weil es Aufmerksamkeit weckte.

„Textil“ – was war das für ein Material, das damals, in den Anfängen, genutzt wurde?

Prof. Dr.-Ing. habil. Peter Offermann

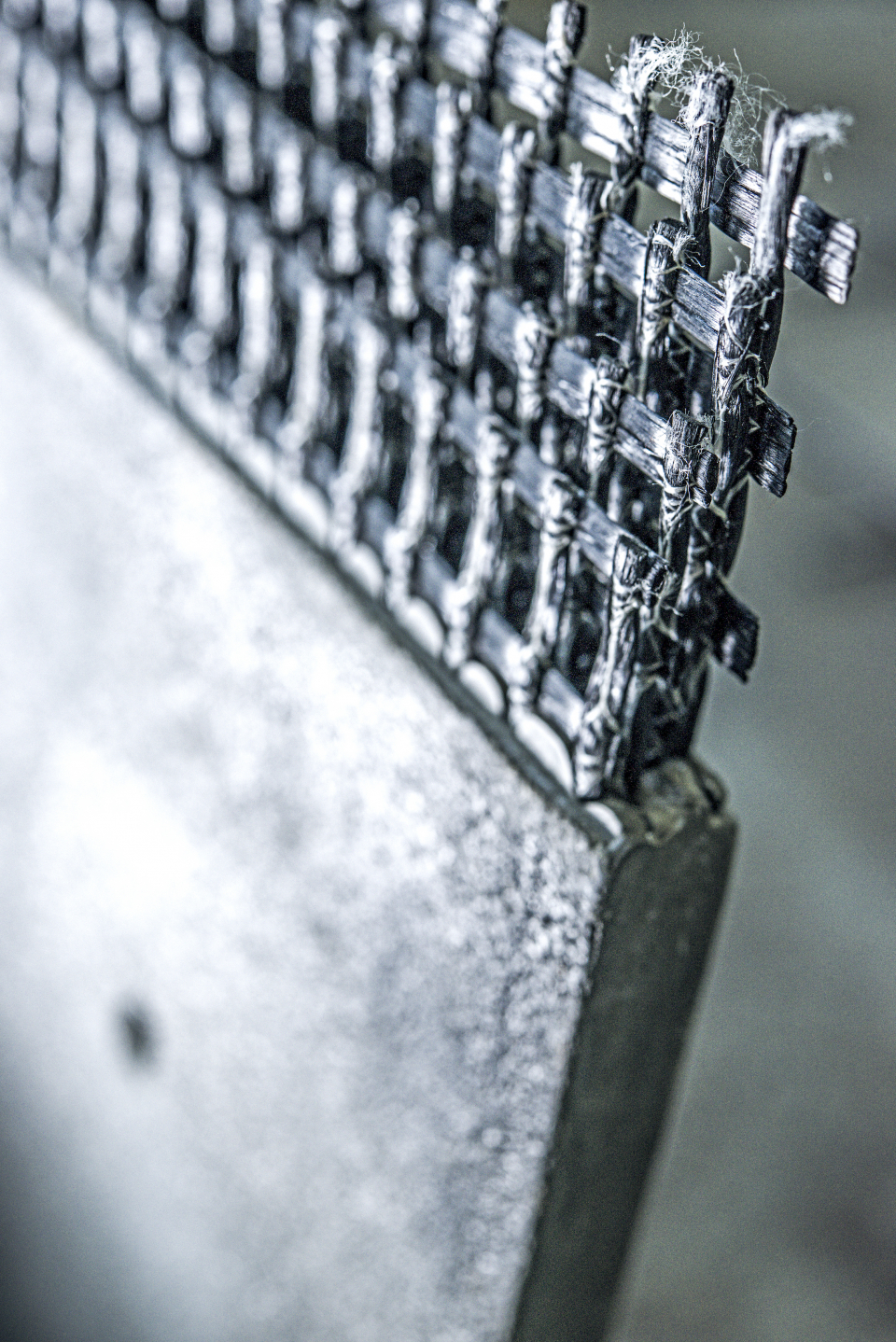

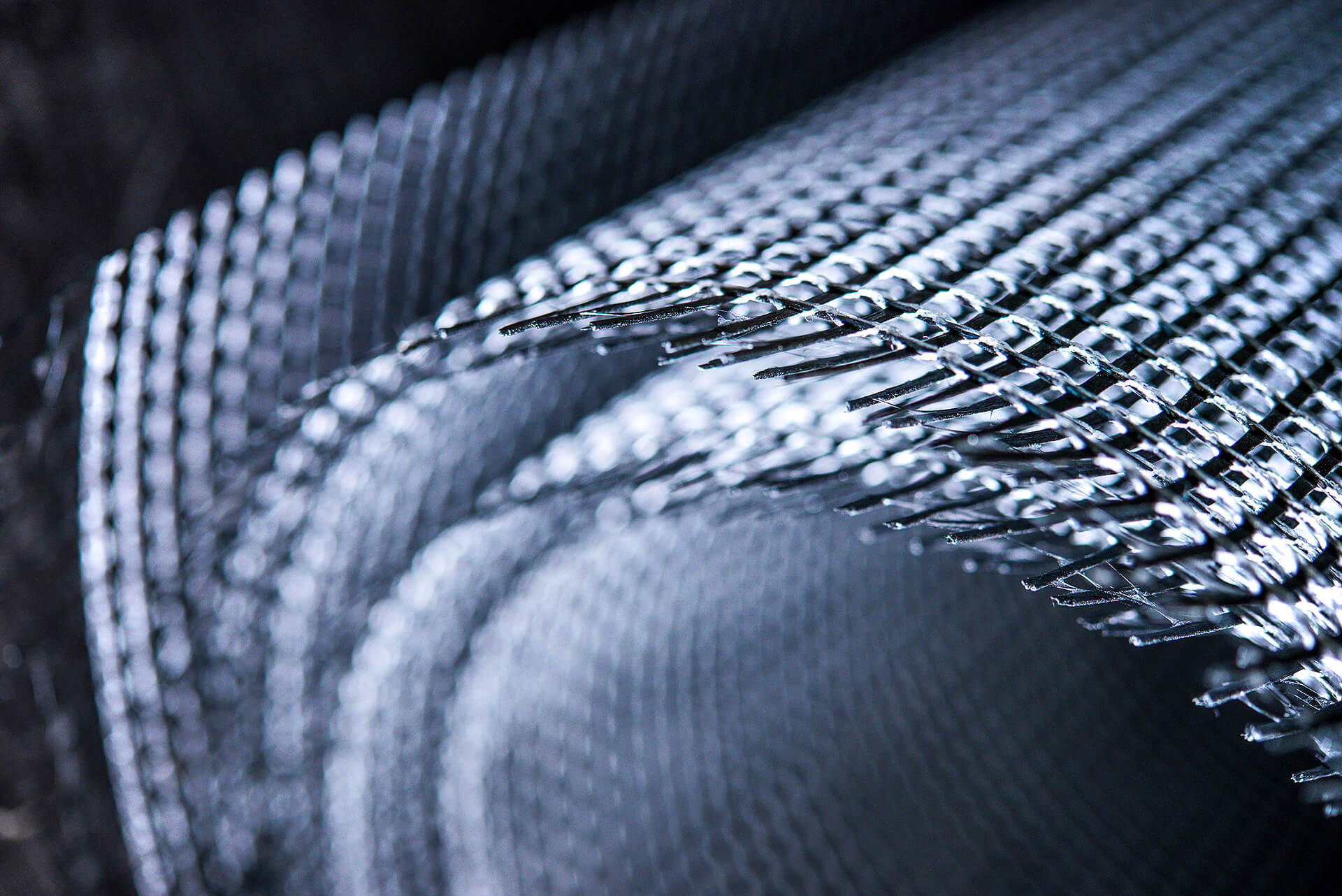

Im ersten Projekt waren das Hochleistungsglasfaserstoffe, sogenannte Glasrovings, also Glaskabel, die alkaliresistent sein mussten, damit sie überhaupt im Beton bestehen können. Wir haben auch schon mit Carbonfasern begonnen, gitterartige Gelege auf unseren Textilmaschinen zu fertigen, so, wie man eine Gardine fertigt. Wir waren uns darüber im Klaren, dass wir eine offene Struktur benötigen, damit die Zementschlempe, also das Wasser-Zement-Gemisch, überhaupt dazwischenkommen kann. Aber wir wussten weder, wie grob dieses Gitter sein muss, noch wie die Ausrüstung, also die entsprechende Behandlung mit Chemikalien, für das Gitter aussehen muss, damit der Verbund zum Beton auch funktioniert – das war alles unbekannt. Wir waren nur überrascht von dem positiven Gesamteffekt dieser ersten Versuche. Das waren sogenannte Hohlbalken.

Prof. Dr.-Ing. Manfred Curbach

Das waren noch relativ grobe Textilien, wie grobe Gardinen, die auch sehr schlabberig waren. Und es war mühsam, diese gerade in den Beton einzubringen. Ein Teil der Entwicklung bestand darin, Textilien herzustellen, die man auf einer Baustelle tatsächlich dann auch anwenden kann. Die ersten Versuche waren wirklich rudimentär, aber trotzdem schon äußerst erfolgreich.

Dabei war von Anfang an die Zusammenarbeit mit Professor Offermann entscheidend. Ohne diese Kooperation zwischen der Fakultät Maschinenwesen und der Fakultät Bauingenieurwesen hätten wir diese Innovation nicht vorantreiben können. Leider ist es noch oft so, dass es zwischen einzelnen Fachbereichen Abgrenzungen gibt, die ein Zusammenarbeiten erschweren oder sogar unmöglich machen. Daher möchte ich an dieser Stelle für viel mehr Offenheit plädieren. Es ist nötig, dass wir öfter mal „über den Tellerrand schauen“

Es gibt so viel Interessantes in anderen Bereichen, dass es fast strafbar ist, wenn man da nicht mehr schauen würde, was dort so alles gemacht wird und funktioniert. Und hier war es also eine ideale Zusammenarbeit.

Prof. Dr.-Ing. habil. Peter Offermann

Die Leute der Aachener Baufakultät haben schnell erkannt, dass ihre Kollegen vom Maschinenbauinstitut Textiltechnik mit den Dresdnern zusammen etwas machen, was sie interessieren könnte Und erst da kam der Vorschlag, dass dies in die Grundlagenforschung zurückdelegiert werden sollte, weil es vom Potenzial her so interessant und wichtig sei. Wir stellten zwei Anträge für Sonderforschungsbereiche. Damit kam es dann zu der lang anhaltenden Kooperation zwischen der RWTH Aachen und der TU Dresden.

Das waren also die Anfänge. Wann kam nun Professor Cherif dazu?

Prof. Dr.-Ing. habil. Dipl.-Wirt. Ing. Chokri Cherif

Das war genau 2005. Zuvor, als die Aktivitäten zum Textilbeton begannen, war ich bereits an der RWTH Aachen am Institut für Textilmaschinen, dem Institut, mit dem Prof. Offermann damals die erste Kooperation hatte.

Ich war nicht aktiv involviert, aber aus Neugier habe ich diese Aktivitäten verfolgt. Dann, 2001, ging ich in die Industrie, sah aber, was in Aachen und Dresden im Rahmen der Sonderforschungsaktivitäten passierte. Diese besonderen Innovationen waren für mich persönlich ein Ansporn, wieder in die Wissenschaft zurückzukehren.

Prof. Dr.-Ing. habil. Peter Offermann

Ich bin 2002 mit meiner Frau durch Europa gefahren und habe potenzielle Kandidaten für meine Nachfolge angesprochen. Prof. Cherif war damals in einem Konzern als Wissenschaftler und als Forschungsleiter tätig, und wir konnten ihn für eine Bewerbung gewinnen. Ich bin sehr glücklich, dass er mein Nachfolger wurde.

Prof. Dr.-Ing. habil. Dipl.-Wirt. Ing. Chokri Cherif

Diese von Herrn Curbach genannte disziplinübergreifende Zusammenarbeit ist sehr, sehr wichtig, und ich glaube fest daran, dass Innovationen nur erzielt werden können, wenn die entsprechenden Experten eng miteinander kooperieren und wirklich zusammen an einem Projekt arbeiten. Als die Entscheidung anstand, nach Dresden zu gehen, hat Herr Curbach – er war der Sprecher des Sonderforschungsbereiches – das Projekt vorgestellt, und ich war stark davon beeindruckt, dass er über die Textiltechnik so viel wusste. Es ist eine wichtige Voraussetzung, dass man weiß, was bei den anderen gemacht wird, und nicht sagt: Das hier ist mein Bereich, und der Rest interessiert mich nicht. Da hab ich mich gefragt, ob sie mich dann wirklich brauchen, denn er kannte die gesamten Begriffe: Filamente, Rovings, die Strukturen und Technologien. Was ich damit sagen will: Es ist unglaublich wichtig für das Verständnis, für die Kooperation, für die Schnittstellen, sich mit anderen Themen auseinanderzusetzen, damit man wirklich weiterkommt. Nur in der Kooperation, im gegenseitigen Verstehen, steckt das eigentliche Geheimnis. Wenn man wirklich willig und in der Lage ist, die Dinge zu verstehen und die Probleme klar zu definieren, dann hat man die halbe Lösung schon erarbeitet.

Lassen Sie uns auf das Material zurückkommen. Die textile Bewehrung kommt in den Beton. Was passiert dann weiter?

Prof. Dr.-Ing. Manfred Curbach

Vielleicht beginnen wir kurz beim Beton selber. Der hat die wundervolle Eigenschaft, riesengroße Druckkräfte aufnehmen zu können. Aber leider hat er das Problem, keine Zugkräfte tragen zu können. Das heißt, unbewehrter Beton würde immer ganz schnell versagen. Es ist wichtig, dass auf der Zugseite eine innere Stütze, die sogenannte Bewehrung, eingelegt wird, die in der Lage ist, diese Zugkräfte zu übernehmen. Das war 150 Jahre lang vorzugsweise Stahl, den man aber vor Korrosion schützen muss, und in unserem Beispiel ist das Carbon. Dadurch, dass Carbon nicht korrodieren kann, können wir auf den Beton verzichten, den man nur als Korrosionsschutz für den Stahl verwendet hat. Das können in extremen Fällen bis zu 80 Prozent sein, also 80 Prozent Ersparnis. Das ist natürlich der Extremfall. Aber 50 Prozent des Betons zu sparen ist überhaupt kein Problem, man kann das noch steigern. Durch die Verwendung des Carbons können wir die Betonmenge drastisch reduzieren. Es geht also nicht darum, Stahl durch ein anderes Material zu ersetzen, das vielleicht ökologisch günstiger ist, denn die beiden halten sich, was ihren „ökologischen Fußabdruck“ betrifft, etwa die Waage. Zurzeit geht es nur darum, jede Menge Beton zu sparen, damit die Ressourcen verringert werden und der CO₂-Ausstoß, den Zement verursacht, reduziert wird.

50 bis 80 Prozent – das ist plastisch wie viel?

Prof. Dr.-Ing. Manfred Curbach

Das erste Bauteil, das eine Allgemeine bauaufsichtliche Zulassung vom Deutschen Institut für Bautechnik bekommen hat, war eine Fassadenplatte. Fassadenplatten aus Stahlbeton haben eine Dicke von ungefähr zehn bis zwölf Zentimetern. Die erste Platte aus Carbonbeton, die zugelassen wurde, hatte eine Dicke von zwei Zentimetern, also nur ein Fünftel dessen, was man normalerweise bei Stahlbeton hat. Das hat unglaubliche Vorteile: weniger Material, gleichzeitig leichteres Hebezeug, leichtere Unterkonstruktionen. Dazu kommt: Gebäude werden über ihre Außenabmessung bestimmt. Und wenn außen statt zwei Mal zehn Zentimetern nur zwei Mal zwei Zentimeter stehen, gewinnt man mehr Wohnfläche.

Wir arbeiten auch daran, den Ruf des Betons zu verändern. Der Begriff „Leichtbauen mit Beton“, der eigentlich ein Widerspruch zu sein scheint, könnte jetzt Wirklichkeit werden. Das heißt, statt massig wird filigran gebaut, statt geklotzt wird nachgedacht, was man bessermachen kann. Carbonbeton lässt sich tatsächlich in jede beliebige Form bringen. Die Bewehrung aus Stahl musste mühsam gebogen werden, um sich Krümmungen anzupassen. Wir können jetzt jedes Textil – so steif es ja von uns auch benötigt wird – trotzdem noch in Grenzen bewegen. Damit könnte zum Beispiel der Schalenbau im Bauwesen eine Renaissance erleben.

Prof. Dr.-Ing. habil. Dipl.-Wirt. Ing. Chokri Cherif

Wir haben von Beton gesprochen. Wenn man von „Textil“ spricht, assoziieren die Laien dies mit Bekleidung beziehungsweise Haus- und Heimprodukten. Wenn es um technische Anwendungen geht, stellt sich für viele die Frage, ob Textilien für derartige Verbünde überhaupt geeignet sind – und da beginnt die eigentliche Innovation.

Denn das Innovative wird auch zerredet, weil jeder mit dieser Assoziation denkt, dass derartige Werkstoffe nicht für hochtragende Bauwerke geeignet sind. Textilien sind bereits in den 1960er- und 1970er-Jahren in der Luftfahrt eingesetzt worden. Mittlerweile sind sie im Airbus 380 fest etabliert. Dieser würde vom Gewicht her niemals abheben, wenn dort keine so großen Mengen an Hochleistungstextilien wie etwa Carbon genutzt würden.

Viele denken auch, dass Carbon kein textiler Werkstoff ist. Es ist aber ein Polymer, wie Polyester, das heute zum Beispiel ein Bestandteil der Bekleidung ist. Er kann extrem große Lasten aufnehmen, und dafür wurden in den vergangenen Jahren Mischungen entwickelt, die beispielweise in der Luftfahrt Anwendung finden. Das heißt, dass die gesamte Kapazität, die gesamte Sicherheit, nur dadurch gewährleistet wird, dass im Chassis ausschließlich Carbonstrukturen eingesetzt werden.

Hier muss Überzeugungsarbeitet geleistet werden: Was wir anbieten, ist ein Hochleistungswerkstoff, der durch das textile Fertigungsverfahren zu textilen Strukturen verarbeitet wird und in Verbindung mit Betonwerkstoffen neue Eigenschaften aufweist. Das bedeutet, dass man es jetzt mit einem Materialverbund zu tun hat – einem Werkstoff also, der auf Druck bestens belastbar ist. Die andere Komponente wird auf Zugbeanspruchung ausgelegt. Es stellt sich die Frage, wie man beide Materialien miteinander vereinen und die Vorteile der Werkstoffe einfach kombinieren kann. Wenn dies gelingt, hat man einen Werkstoffverbund, der eine Leistungsfähigkeit besitzt, die deutlich über jener der heutigen Werkstoffe liegt.

Sie stehen jetzt an der Schwelle einer weitergehenden industriellen Nutzung. Welche Anwendungen, welche Produkte gibt es, was zeichnet sich hier ab?

Prof. Dr.-Ing. Manfred Curbach

Es gibt zwei große Anwendungsbereiche: der Neubau und die Verstärkung.

Im Bereich des Neubaus war der erste Schritt die Fassadenplatte, als Vorhang-Fassade, die nur sich selber tragen und den Windlasten Widerstand leisten muss. Wir haben mittlerweile auch einige Brücken gebaut, Fußgängerbrücken, die an keiner Stelle dicker als drei Zentimeter sind. Das heißt also, dass die ganze Brücke nur ein Fünftel dessen wiegt, was eine normale Brücke wiegen würde. Dazu kommen schöne geschwungene Bauteile, die wir ausprobiert haben, wie zum Beispiel Pavillons – und es gibt viele weitere Möglichkeiten.

Gesellschaftlich vielleicht fast wichtiger ist die Verstärkung zum Erhalt der alten Bauwerke. Das geht so weit, dass wir einige Bauwerke vor dem Abriss bewahren konnten, zum Beispiel einige Kaufhäuser. In einem Fall war es so, dass sich bei einem neu errichteten Kaufhaus, das leider zu schlank gebaut worden war, die Decken zehn Zentimeter durchbogen.

Man wollte von oben Beton einbringen, sodass wieder eine horizontale Fläche entsteht. Dieses Gewicht muss natürlich wieder aufgenommen werden, wobei dies durch eine zusätzliche Schicht Carbonbeton auf der Unterseite der Decke gelang. Das ist innerhalb weniger Wochen gemacht worden, und das Kaufhaus steht noch heute. Dann habe ich darüber bei einem Kongress berichtet. Hinterher kam ein Zuhörer: Wir haben das gleiche Problem. Daraufhin wurde in Koblenz gleich noch ein Haus auf diese Weise verstärkt.

Weitere interessante Projekte sind Verstärkungen von Silos, riesengroßen Zuckersilos mit 30 Metern Durchmesser, teilweise über 50 Meter hoch. Diese Zuckersilos bestehen in der Regel aus Spannbeton, einer Betonwand in Form eines Zylinders. In einem Fall bröselte der Beton auf der Innenseite langsam ab.

Die gesamte Innenwand dieses Silos ist mit einer einen Zentimeter dicken Carbonbetonschicht mit einer schönen, glatten Oberfläche versehen worden. Das war sehr preisgünstig und schnell zu schaffen. Es musste nämlich gemacht werden, nachdem der letzte Zucker abgesogen wurde – im Frühjahr – und bevor der neue Zucker kommt. Man hatte also nur zwei, drei Monate Zeit. Das nächste Silo war durch Brand geschädigt; es wurde genauso verstärkt, und jetzt sind wir mit einem großen Zuckerhersteller im Gespräch, dass immer dann, wenn ein Silo irgendwie zu behandeln ist, Carbonbeton zum Einsatz kommen wird.

Die Bauindustrie müsste doch eigentlich in den Startlöchern stehen und Ihnen die Türen einrennen. Sie alle sind an der Universität im Lehrbetrieb eingebunden. Wie funktioniert der Weg zu den potenziellen Abnehmern?

Prof. Dr.-Ing. Manfred Curbach

Das war ein mehrstufiger Prozess. Schon zum Ende der Laufzeit des Sonderforschungsbereichs haben wir gemerkt, dass wir etwas tun müssen, um das Ganze in die Praxis zu bringen. Wir haben damals vom Stifterverband für die Deutsche Wissenschaft Geld bekommen, weil gesagt wurde, dass Textilbeton eine innovative Idee sei. Das war der Startpunkt für die Gründung des ersten kleinen Unternehmens, des Deutschen Zentrums Textilbeton. So haben wir das genannt, um in die Praxis überhaupt Kontakte aufzunehmen …

Prof. Dr.-Ing. habil. Peter Offermann

… und um den Transfer zu bündeln.

Prof. Dr.-Ing. Manfred Curbach

Zunächst mussten wir die erste Allgemeine bauaufsichtliche Zulassung erreichen. Das haben wir über die TU Dresden Aktiengesellschaft (TUDAG) initiiert und einen Qualitätssicherungsverband TUDALIT gegründet, in dem schon die ersten Firmen Mitglied waren. Diese haben einen Teil der Kosten zur Erlangung der Zulassung übernommen, ebenso wie die TUDAG. Dass sie sich auch mit Geld beteiligt haben, hat ihr Interesse bewiesen. Im Sommer 2013 erhielten wir diese Zulassung. Sie war teuer, und wir haben gewusst, dass jede weitere Zulassung mindestens genauso viel kosten wird. Damit war klar, dass wir jetzt erst Geld mit der ersten verdienen müssen, damit wir dieses Geld dann wieder investieren können.

Und dann kam die Ausschreibung des Bundesministeriums für Wissenschaft und Forschung (BMBF) für die sogenannten Zwanzig20-Vorhaben. Das war die Chance, jetzt nochmals anwendungsorientierte Forschung zu betreiben, um den Carbonbeton dann gemeinsam mit den Unternehmen in die Wirtschaft zu bringen. Wir haben uns beworben – und wurden zusammen mit neun anderen Konsortien ausgewählt. Mittlerweile sind in unserem Verband C³ – Carbon Concrete Composite – mehr als 140 Partner vertreten, davon ungefähr drei Viertel Unternehmen: Baufirmen, Fertigteilproduzenten, Textilhersteller, Carbonhersteller, Ingenieurbüros, Architekturbüros – also all die Unternehmen innerhalb der Wertschöpfungskette, vom Carbon bis zum Bauwerk, die daran interessiert sind, dass die Umsetzung jetzt endlich kommt. Und sie führen selber ja auch aus. Das heißt, sie machen bereits Umsatz mit Carbonbeton, manche auch schon einen ganz ordentlichen.

Wie geht dieser Transfer konkret vonstatten? Kommen die Firmen mit einem Problem zu TUDALIT, und wird es dann wieder an Sie zurückgegeben. Wie funktioniert das?

Prof. Dr.-Ing. Manfred Curbach

Am besten beschreiben wir das anhand eines Problems. Ein Bauwerk muss verstärkt werden, und derjenige, der die Verstärkung plant, hat hoffentlich schon mal von Carbonbeton gehört und meldet sich entweder an der Uni oder bei TUDALIT oder bei dem von uns neu gegründeten Unternehmen CarboCon und beschreibt sein Problem. Unsere Aufgabe ist es, dies in eine Lösung zu übersetzen. Dabei werden dann an der Uni all die Partner einbezogen, die dazu einen Beitrag leisten können. Wenn zum Beispiel der Beton für ein bestimmtes Problem noch mal angepasst werden muss, wird der Baustoffkunde-Professor mitmachen, oder wenn ein spezielles Textil verankert werden muss, dann muss das an der Maschine ausprobiert werden. Wir haben mit den Firmen TUDALIT und CarboCon die Schnittstellen in die Praxis …

Prof. Dr.-Ing. habil. Peter Offermann

… bis hin zu den Bauunternehmen.

Prof. Dr.-Ing. Manfred Curbach

Häufig haben wir schon Standardlösungen vorliegen, wie eine Verstärkung ausgeführt werden kann. Dann kommt die Anfrage, dass ein alter Bunker verstärkt werden soll. In diesem Fall kann man sozusagen aus der Schublade heraus liefern.

Prof. Dr.-Ing. habil. Dipl.-Wirt. Ing. Chokri Cherif

Durch den Sonderforschungsbereich und die anwendungsbezogenen Forschungsvorhaben sind eine Vielzahl von Patenten und eine hohe Anzahl an Publikationen entstanden. Aber auch im Rahmen von Messeauftritten wurde das Interesse der Wirtschaft geweckt. Im Grunde genommen suchen die Firmen stets nach neuen Betätigungsfeldern. Es gibt Faserhersteller, die bisher Anbieter für die Luftfahrt und für Windkraftenergieanlagen beliefert haben und auch ein großes Interesse daran haben, weitere Marktfelder zu erschließen. Das gilt genauso für die Maschinenbauer, die an bestimmte Anwender verkaufen und nach neuen Märkten suchen. So die Firma Karl Meyer Malimo, ein sächsisches Unternehmen, das sehr vom Carbonbetonmarkt überzeugt ist. In der jüngsten Wirtschaftskrise wurde trotz angespannter Marktsituation kaum eine Rendite erwirtschaftet. Trotzdem haben sie uns die Maschinen in der Überzeugung, dass daraus ein neuer Markt entstehen wird, bereitgestellt.

Prof. Dr.-Ing. Manfred Curbach

Und jetzt gibt es für diese Maschinen eine große Nachfrage, und sie verkaufen diese Maschinen.

Prof. Dr.-Ing. habil. Dipl.-Wirt. Ing. Chokri Cherif

Die Schwierigkeit liegt wirklich darin, die Wirtschaft davon zu überzeugen, dass sie ihre eigenen Kapazitäten dort einsetzen, um diesen neuen Markt mitzugestalten. Es ist jetzt nicht mehr schwer, an die Firmen heranzukommen. In der Zwischenzeit kommen auch Konzerne wie BASF auf uns zu. Dazu braucht man keine besonders große Überzeugungskraft. Die Firmen sehen, dass es sich um einen lukrativen Markt handelt, und hier wollen sie dabei sein.

Unterschiedliche Produkte und Märkte – wie viele Arbeitsplätze können sich daraus entwickeln?

Prof. Dr.-Ing. Manfred Curbach

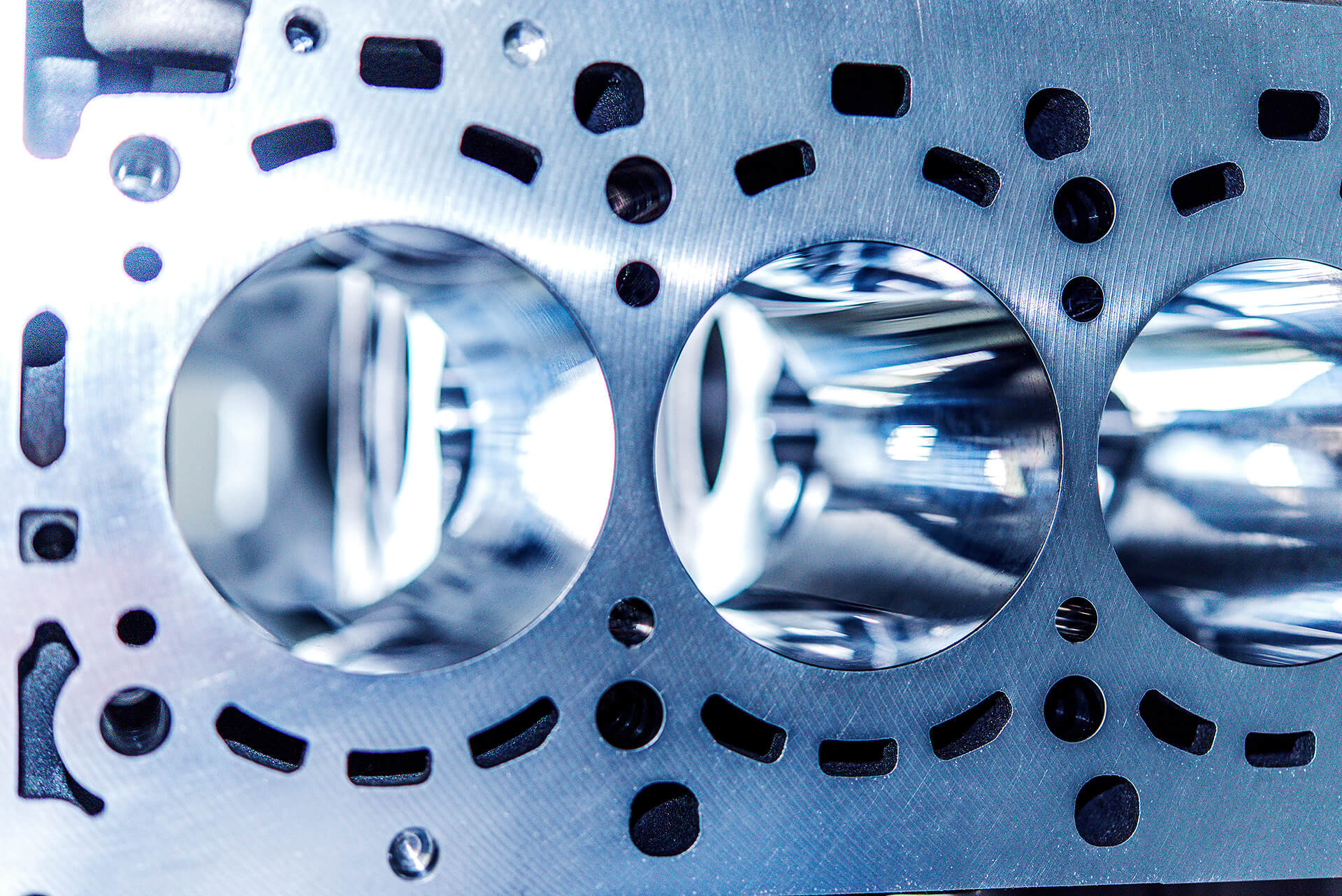

Am besten sieht man das an der Wertschöpfungskette. Es beginnt mit der Herstellung von Carbonfilamenten, die zu großen Garnen zusammengezogen werden. Ein Garn hat dann 48.000 oder 50.000 Filamente, also feine Fasern, versehen mit einer Schlichte, einem Mittel, das die feinen Fasern zusammenhält und dennoch eine Beweglichkeit des Garns zulässt. Diese Garne werden dann zu einem Hersteller transportiert, der daraus das eigentliche Bewehrungs-Textil produziert, das noch einmal beschichtet wird, um die notwendige Steifigkeit der gesamten Struktur zu schaffen. Dies erfolgt auf einer Maschine, …

Prof. Dr.-Ing. habil. Peter Offermann

… deren Entwicklung wir stark beeinflusst haben, das heißt, die Maschinen mussten erst einmal die entsprechenden konstruktiven Anpassungen erfahren, damit sie das machen, was wir wollen.

Prof. Dr.-Ing. Manfred Curbach

Und bei der Beschichtung kann es sich um verschiedene chemische Substanzen handeln. Zurzeit arbeiten mehrere Hersteller daran, ihre eigenen Beschichtungen zu optimieren. Damit haben wir dann ein Textil für die Bewehrung. Dann gibt es auf der anderen Seite die Baustoffindustrie. Die großen Unternehmen verbessern jetzt ihre Beton-Rezepturen, damit diese einen besonders guten Verbund zu dem beschichteten Carbon haben. Hier sind mehrere Unternehmen, teilweise auch im Wettbewerb, tätig. Weiterhin gibt es die Fertigteilhersteller, die diese Carbonstrukturen beziehen, um zum Beispiel Fassadenplatten oder andere Elemente herzustellen.

Dann ist da noch die Verstärkungsindustrie. Es gibt zurzeit einen großen Markt für Verstärkungen. Hier wird hauptsächlich Spritzbeton eingesetzt. Hierbei werden sechs bis acht Zentimeter Beton aufgebracht, und damit wird jede Menge zusätzliches Eigengewicht erzeugt. Dieser Spritzbeton wird jetzt durch Carbonbeton abgelöst, womit man die Verstärkung viel leichter und viel sauberer herstellen kann. Die Unternehmen der Verstärkungsindustrie sind jetzt schon im Konsortium dabei, weil sie diesen Markt nicht verpassen wollen. Sie wollen das neue Produkt anbieten können. Dieses ist nicht nur ökologisch besser, sondern auch finanziell günstiger für den Kunden.

Die Wertschöpfungskette ist noch länger. Hinzu kommen die Architekten und die Ingenieurbüros, die Planungen mit Carbonbeton ausführen und jetzt ihre Mitarbeiter bei uns ausbilden lassen. In dieser ganzen Wertschöpfungskette entstehen überall Arbeitsplätze – wobei viele bereits entstanden sind und es immer mehr werden.

Prof. Dr.-Ing. habil. Peter Offermann

Es ist eigentlich ein Wertschöpfungsnetzwerk – nicht nur eine Kette.

Das heißt, ein ganzer Bereich – das Bauwesen – wird umgestellt?

Prof. Dr.-Ing. Manfred Curbach

Nicht umgestellt, sondern revolutioniert! Um dieses Wort einordnen zu können, muss man in die Geschichte schauen: Über Jahrtausende wurde mit Naturstein, dann mit Ziegelstein gemauert. Die Entwicklung vom Natursteinbau zum Ziegelstein hat vielleicht 6.000 Jahre gedauert. Dann kamen die industrielle Revolution und damit der Stahlbau. Erst das Gusseisen, dann die höherwertigen Stähle – es hat lange gedauert, bis sich der Stahlbau durchgesetzt hat, mindestens 50, 60 Jahre. Die ersten Bauwerke aus Gusseisen sahen noch aus wie gemauerte Bögen, weil man die Konstruktionsprinzipien der Vergangenheit einfach auf den neuen Werkstoff übertragen hat. Wieder 150 Jahre später kam der Stahlbetonbau. Dann hat es noch mal rund 50 Jahre gedauert – von 1850 bis 1900 –, bis sich diese neue Werkstoffkombination durchsetzte und man vieles, was vorher in Stahl gebaut wurde, durch Stahlbetonbau ersetzt hat. Dann kam der Spannbetonbau, und jetzt, ungefähr 150 Jahre nach der Entdeckung des Stahlbetons, kommt der Carbonbeton, der wiederum das Ganze auf eine neue Stufe hebt. Das bedeutet nicht, dass die alten Werkstoffe verschwinden: Wir bauen weiter mit Holz, mit Ziegeln, mit Stahl, und das sehr erfolgreich, jeder Baustoff hat seine Anwendung, seine Berechtigung. So werden auch der Stahlbeton und der Spannbeton nicht völlig verschwinden, aber wir werden große Teile dort ersetzen, wo Carbonbeton mit seinen Vorteilen punkten kann. Das heißt also, um das zu vollenden: Jede Werkstoffumwandlung war quasi eine industrielle Revolution. Und so sehen wir uns jetzt auch am Anfang einer neuen industriellen Revolution, was den Carbonbeton anbelangt. Wir merken, dass es eine neue Art geben wird zu konstruieren, zu entwickeln, zu entwerfen, zu bauen; es wird eine wesentlich größere Vielfalt geben.

Mit welchen Argumenten überzeugen Sie einen potenziellen Auftraggeber, mit Carbonbeton zu bauen?

Prof. Dr.-Ing. Manfred Curbach

Erst einmal damit, dass es finanziell günstiger ist. Dazu kommt, dass man sehr viel für die Umwelt tut, indem wesentlich weniger Material verbraucht wird und man letztlich ein Bauwerk erhält, das einen viel besseren ökologischen Fußabdruck hat, denn bei der Herstellung wurde viel weniger CO₂ ausgestoßen. Man hat eine größere Variation in den Formen, ein Einfamilienhaus kann zum Beispiel mit einem Schalendach versehen werden. Man erzielt deutlich mehr Wohnfläche durch die sehr viel dünnere Bauweise an den Stellen, wo das geht. Eigentlich gibt es nur Vorteile!

Prof. Dr.-Ing. habil. Peter Offermann

Man kann auch zu den Ersten gehören, die heizbare Wände und Decken mit verbaut haben – multifunktionale Wände!

Prof. Dr.-Ing. Manfred Curbach

Multifunktionalität ist in aller Munde, und in jedem Wissenschaftszweig wird probiert, das anzuwenden. Bei uns wird das tatsächlich recht einfach gehen. Wir können zum Beispiel eine beheizbare Wand herstellen, was bauphysikalisch oder haptisch besser ist als die Fußbodenheizung. Wir können Informationen aus dem Bauwerk – zum Beispiel über die physikalische Belastung – an eine Zentrale melden, sodass der Bauherr weiß, was in seinem Bauwerk stattgefunden hat und wie schnell es altert. Und wir können auch Informationen von innen nach außen geben, also multifunktionale Oberflächen, bei denen man auf der Außenseite LEDs integriert, die über das Carbon angesteuert werden. Man stelle sich eine Straße vor, wo die Rechts- und Linksabbiegepfeile je nach Verkehrsfluss dort entstehen, wo sie notwendig sind. So könnte man die Straße zu einem befahrbaren Schild machen.

Prof. Dr.-Ing. habil. Dipl.-Wirt. Ing. Chokri Cherif

Ein weiterer Punkt sind die kurzen Bauausführungszeiten – ganz klar eine sehr wichtige Entscheidungsgrundlage.

Investitionen für die Infrastruktur sind politische Entscheidungen. Wie würden Sie einen Entscheidungsträger aus diesem Bereich überzeugen, dass er mit diesen Materialien arbeiten soll?

Prof. Dr.-Ing. Manfred Curbach

In dem Prozess sind wir jetzt gerade. Es ist wahrscheinlich die beste Möglichkeit, einen Bauherrn mithilfe eines Referenzprojektes wirklich zu überzeugen. Da gibt es beispielsweise eine kleine kommunale Brücke in Naila, an der wir zeigen können, was alles geht. Denn wir können viel reden, aber man muss es einfach machen und dann das Bauwerk auch über vielleicht zwei, drei Jahre beobachten, um zu sehen, wie es sich verhält. Unsere zahlreichen Vorarbeiten und Testreihen weisen darauf hin, dass sich unsere Erwartungen an Carbonbeton erfüllen werden, und dann werden wahrscheinlich viele Brücken folgen.

Benötigen Sie derzeit für jedes Bauwerk eine Einzelzulassung?

Prof. Dr.-Ing. Manfred Curbach

Hierin unterscheidet sich das Bauwesen von vielen anderen Industriezweigen. Das Bauwesen ist sehr konservativ, was den großen Vorteil hat, dass wir in Deutschland wahrscheinlich eines der sichersten Bausysteme weltweit haben. Um das beizubehalten, ist eine gewisse Art von Konservatismus nicht schlecht. Nach dem Motto: „Alles, was neu ist, ist erst mal sehr vorsichtig zu beäugen“, ist die erste Stufe, ein Bauwerk mit neuer Technologie zuzulassen, eine Zustimmung im Einzelfall. Dazu müssen Nachweise geführt werden, und es gibt in jedem Bundesland eine Behörde, die diese Zustimmung erteilt. Die nächsthöhere Stufe ist die Allgemeine bauaufsichtliche Zulassung, die bundesweit vom Deutschen Institut für Bautechnik ausgesprochen wird. Die haben wir jetzt für Fassadenplatten und für unsere Verstärkung.

Der nächste Schritt ist dann oft eine Richtlinie, die von allen beteiligten Gruppen wie Bauaufsicht, Bauherren, Ingenieurbüros, Prüfingenieure, Baufirmen und Baustofflieferanten erstellt wird, oft auf ehrenamtlicher Basis. In unserem großen C³-Projekt haben wir alle am Tisch, die für die Erstellung einer solchen Richtlinie mitverantwortlich sind. Das heißt, wir bereiten eine Richtlinie von der Struktur her vor, und je mehr praxisrelevante Ergebnisse wir erzielen, umso schneller wird diese Richtlinie da sein. Der nächste Schritt danach ist dann die DIN, die Deutsche Industrienorm. Davon sind wir zurzeit noch entfernt, aber wir haben die vielen Zustimmungen im Einzelfall und die ersten Allgemeinen bauaufsichtlichen Zulassungen.

Wenn es für diese Bauweise mit Carbonbeton dann eine Richtlinie gibt, bestehen keine Hindernisse mehr für eine breite Anwendung.

Prof. Dr.-Ing. habil. Peter Offermann

Das ist in anderen Ländern eben nicht so. In der Schweiz übernehmen der Bauherr und der Bauträger die Verantwortung, entsprechend hoch mit zig Millionen versichert, und die machen das dann einfach. Wenn etwas schiefgeht, greift die Versicherung.

Auf der einen Seite steht der Wunsch, dass die Marktumsetzung schneller ginge, auf der anderen Seite ist das deutsche System sicher. Das Material wird aber im Vorfeld schon zig Mal riesigen Belastungen ausgesetzt. Sie sind überzeugt, dass die Materialien, wenn sie das Haus verlassen, sicher sind?

Prof. Dr.-Ing. Manfred Curbach

Ja, gerade weil wir den Werkstoff in unseren Laboren so genau prüfen und belasten, ist er so sicher. Das ist quasi eine der Kernaufgaben unseres Konsortiums. Wenn es in dieser Phase der Entwicklung zu einem Schaden kommen sollte, würde uns dies um Jahre zurückwerfen.

Prof. Dr.-Ing. habil. Dipl.-Wirt. Ing. Chokri Cherif

Schon mit den bisherigen Zulassungen sind wir nicht am Anfang, das Tor ist bereits geöffnet. Der Wille der Unternehmen, Carbonbeton anzuwenden, ist sehr groß. Wir arbeiten intensiv daran, dass dies innerhalb der nächsten fünf bis zehn Jahre ein wichtiger Wirtschaftszweig sein wird.

Jetzt noch einige persönliche Fragen

Wann hat sich für Sie dieser Berufsweg herauskristallisiert, und hat Sie jemand besonders beeinflusst?

Prof. Dr.-Ing. habil. Peter Offermann

Ich habe als Schüler in Zittau die Erweiterte Oberschule besucht. Mein Vater ist im Zweiten Weltkrieg gefallen, er war Textilkaufmann. Deshalb durfte ich in der DDR nach dem Abitur kein Studium beginnen, sondern sollte mich erst mal in der Praxis bewähren. So bin ich in den Kraftwerksbau gegangen und musste dort an einer Zementmischmaschine arbeiten. Mit mir war dort der Sohn eines Arztes, der sollte sich auch erst mal in der Praxis umsehen. Er hatte nach sechs Wochen die Nase voll, ist nach Jena, hat sich fürs Medizinstudium beworben und ist angenommen worden. Einen Tag später bin ich an die TU Dresden und habe gefragt, was denn noch frei ist – das Semester hatte ja längst begonnen. Dann haben sie mir, ohne zu fragen, ob ich irgendwelchen Vorbedingungen unterliege, gesagt: unter anderem im Textilmaschinenbau, Textiltechnik. Irgendwie habe ich an meine familiäre Tradition gedacht – seit einigen Jahrhunderten sind meine Vorfahren alle Textilleute – und habe mir gesagt, dann mache ich Textiltechnik. Das ist der Anfang der Geschichte.

Mein damaliger Hochschullehrer, Herr Professor Bobeth, war sehr wichtig, und da gibt es auch wieder einen fast familiären Zufall: Mein Stiefvater ist mit ihm zusammen in die Erweiterte deutsche Oberschule Löbau gegangen. Prof. Bobeth wurde 1957 zum Institutsdirektor in Dresden gewählt, mein Stiefvater hatte das erfahren, und es kam zu einem Wiedersehen. Er fragte mich dabei, was ich mal werden möchte. Ich wollte Luftfahrttechnik studieren, weil die damals junge DDR doch eine eigene Luftfahrtindustrie in Dresden-Klotzsche aufbauen wollte. Da sagte er, diese Fakultät wird früher oder später abstürzen. Das ist ja dann auch passiert. Er riet mir: Studieren Sie mal lieber Textiltechnik! Da war ich zwar noch Oberschüler, aber er hat mich dann später im Studium eng begleitet.

Prof. Dr.-Ing. Manfred Curbach

Der Berufswunsch war nicht wirklich klar ausgeprägt, aber er wurde mir quasi in die Wiege gelegt, denn mein Vater war Bauingenieur und hat mich als Kind oft mit auf die Baustellen genommen. Ich war schwer begeistert von dem, was ich dort gesehen habe. Er war Brückenbauer, und Brücken sind für mich die faszinierendsten Bauwerke überhaupt, sodass es eigentlich fast kein Entrinnen gab. Dazu kam ein Lehrer, der mich für Mathematik und Physik begeistern konnte, wobei wohl am wichtigsten war, dass er mir eine gewisse Konsequenz im Denken beibrachte. Schließlich lernte ich im Studium Prof. Eibl kennen, der mich in der Promotionszeit für die Forschung begeisterte. Es waren also jeweils Menschen in meiner nächsten Umgebung, durch die ich zu den richtigen Zeitpunkten die richtigen Impulse erhalten habe.

Prof. Dr.-Ing. habil. Dipl.-Wirt. Ing. Chokri Cherif

Mein Vater und meine Mutter durften damals überhaupt nicht zur Schule gehen, das war in der Zeit der französischen Kolonie. In der Schule und im Gymnasium war ich auf mich allein gestellt. Und als ich das Abitur hatte, gehörte ich zu den Top-100 Abiturienten Tunesiens. Man konnte sich zwischen drei Spezialisierungen entscheiden, das waren Technik, Medizin und Literatur. Ich habe mich damals für Medizin entschieden und ein Angebot bekommen, im Ausland zu studieren. Da musste ich zwischen vier Ländern wählen, USA, Kanada, Frankreich und Deutschland, wobei in Deutschland ausschließlich Technik studiert werden durfte. Ich musste eine Entscheidung treffen, konnte aber keinen finden, der mir sagte, was ich machen soll. Ich hab mir zwei Wochen Bedenkzeit genommen und mich dann doch für Deutschland entschieden, weil ich schon als Kind von der Technik aus Deutschland begeistert war: Mercedes und Porsche sind hier die Stichwörter. Davon war ich begeistert! Dann habe ich Maschinenbau studiert, mit Luftfahrttechnik begonnen und durch Zufall einmal eine Vorlesung am Institut für Textiltechnik der RWTH Aachen besucht. Das hat mich sehr begeistert. Die Bandbreite dieser Technik und der Umstand, dass man wirklich etwas bewegen kann, war ausschlaggebend dafür, dass ich das Studium der Luftfahrt beendet und mich für die Textiltechnik entschieden habe.

Sie sind alle auch in der Forschung und Lehre geblieben. Die andere Seite, das Unternehmertum, hat Sie das gereizt?

Alle: Ja

Prof. Dr.-Ing. habil. Dipl.-Wirt. Ing. Chokri Cherif

Ich war in der Wirtschaft, irgendwann auch in der Geschäftsleitung. Ich hatte Maschinenbau studiert und zusätzlich ein Wirtschaftsstudium absolviert. Das Ganze hat mir geholfen, mit der Wirtschaft problemlos zu kooperieren. Nicht nur als Wissenschaftler, der eine besonders tolle Idee hat, sondern dass man auch darüber hinaus denkt, wie sich das Ganze vermarkten lässt. Seit ich hier an der TU Dresden angefangen habe, gibt es eine Vielzahl von Kooperationen mit der Industrie, und wir haben gemerkt, dass der Markt für Carbonbeton entstehen kann. Innerhalb der TUDAG-Gruppe ist ein Unternehmen, die TUDATEX, gegründet worden, in dem ich unternehmerisch tätig bin.

Prof. Dr.-Ing. Manfred Curbach

Für mich war klar, dass es nicht ohne Erfahrung in der Praxis möglich ist, später in die Forschung zu gehen. Im Bauingenieurwesen sollte man mehrere Jahre in der Industrie gewesen sein, und so habe ich sechs Jahre in einem Ingenieurbüro gearbeitet und Brücken gebaut – schöne, große Brücken. Das hat mich auch nie mehr losgelassen. Nachdem ich hier die Professur hatte, habe ich ein Ingenieurbüro gegründet, und auch dort beschäftigen wir uns vorwiegend mit Brücken. Das ist sozusagen das eine Standbein in der Industrie. Und irgendwann hab ich mir dann gedacht, dass ich dieses gesamte Wissen über Carbonbeton nicht nur in fremde Hände fließen lassen möchte. Ich möchte selber noch etwas aufbauen und habe mit einem ehemaligen Vorstandsmitglied von Bilfinger und der TUDAG, der TU Dresden Aktiengesellschaft, ein neues Unternehmen gegründet: die Firma CarboCon, die Privatpersonen und Unternehmen berät, die mit Carbonbeton bauen wollen. Ich habe also immer versucht, den Draht zur Praxis zu behalten.

Prof. Dr.-Ing. habil. Peter Offermann

Das Kaufmännische liegt mir ein wenig im Erbgut – Kaufleute, Textilkaufleute sind die Vorfahren. Als ich Prorektor für Universitätsplanung wurde, mit einer Bedenkzeit vom 3. Oktober auf den 4. Oktober 1990, kamen jede Menge Aufgaben auf mich zu, die mit Wissenschaft nur bedingt etwas zu tun hatten. Denn es ging um die Auflösung der bestehenden Dresdner Hochschulen und Universitäten bei „laufender Produktion“, das heißt, die Studenten waren da, die Infrastruktur musste entflochten und die Personalstruktur neu geschaffen werden, und das bei einer Stellenreduzierung auf weniger als die Hälfte der bisherigen Gesamtstellen. Das habe ich gemeinsam mit unserem hervorragenden Kanzler, der aus Essen kam, gemacht,und wir mussten sehr praktische, wirtschaftliche Tätigkeiten ausüben, denn die Universität ist ja auch ein großes Wirtschaftsunternehmen. Das hat mich sehr geprägt. Der Kanzler kam Anfang der 1990er-Jahre auf die Idee, für den Transfer der zunehmenden Forschungsergebnisse aus allen Bereichen der Universität, aber insbesondere aus den Ingenieurfakultäten eine Firmengruppe zu gründen. Das Rektoratskollegium überlegte, wie wir das machen können, und dann haben sie mich angeguckt und gesagt: „Für das erste halbe Jahr müssten Sie mal Vorstand unserer Aktiengesellschaft werden. Ja, das war dann die dritte Aufgabe zum Institut. Das habe ich bis Anfang 2009 nebenamtlich ausgeübt und gemeinsam mit dem Aufsichtsrat unserer TUDAG dafür gesorgt, dass ein hervorragender Vorstand – hauptamtlicher Vorstand – nach Dresden kommt: der ehemalige Chef von Siemens IT Solutions Deutschland, Herr Assmann aus München.

Ihre wissenschaftlichen und innovatorischen Leistungen stehen außer Zweifel. Was fehlt Ihnen jetzt noch zur konkreten Umsetzung Ihrer Vision? Was würden Sie fordern wollen?

Prof. Dr.-Ing. Manfred Curbach

Was wir brauchen, ist der berühmte lange Atem. Innovationen dieser Art, gerade im Bauwesen, benötigen einen relativ langen Vorlauf und damit Zeit. Es geht damit letztlich um gesellschaftliches Vertrauen und Akzeptanz – darum, dass sich Institutionen und Politik zu etwas Neuem bewegen lassen und auch bereit sind, dort hinein zu investieren.

Prof. Dr.-Ing. habil. Peter Offermann

Auch ich musste lernen, dass es anders abläuft als im Maschinenbau. So ist zum Beispiel die Forderung, dass etwas auch in 100 Jahren noch hält, eine ganz andere Aufgabenstellung, als wir sie im Maschinenbau sonst zu lösen haben. Da braucht man vor allen Dingen Zeit!

Prof. Dr.-Ing. Manfred Curbach Ich möchte das an einem Beispiel deutlich machen. Wir reden über moderne Technik wie Handys, Fernseher, Waschmaschinen, Autos. Wie lange hält ein Handy? Wie lange hält ein Auto? Nach 25 Jahren bekommt ein Auto ein Oldtimer-Kennzeichen. Apple ist stolz darauf, dass Handys vielleicht jetzt statt zwei Jahre drei Jahre benutzt werden. Und dann sind die Sachen nichts mehr wert.

Im Bauwesen erwarten die Menschen, dass die Bauwerke sogar wertvoller werden. Es wird von Betongold gesprochen. Was nichts anderes bedeutet, als dass jeder davon ausgeht, dass seine Immobilie, in die er investiert hat, in zehn oder zwanzig Jahren mehr wert ist als heute. Das ist eine völlige Umkehrung all dessen, was wir im größten Teil der Wirtschaft kennen. Nicht kurzzeitige Produktzyklen, sondern Dauerhaftigkeit, Haltbarkeit und Sicherheit sind die Werte der Bauindustrie. Wir leben in einer völlig anderen Welt, die auch an ganz anderen Zeiträumen orientiert ist.

Prof. Dr.-Ing. habil. Dipl.-Wirt. Ing. Chokri Cherif

Ich möchte zum Thema Zeit noch etwas anmerken. Ein Wissenschaftler, der von seiner Idee fest überzeugt ist, wird niemals verstehen, warum die Ergebnisse nicht sofort verwertet und damit ein Markt erschlossen werden kann. Wir reden von einem Markt, der ein großes Potenzial hat. Man muss auch verdeutlichen, dass wir bereits in der Umsetzung sind und damit eine Vielzahl von Stellen schaffen werden. Wir sind der Überzeugung, dass innerhalb der nächsten fünf bis zehn Jahre 50.000 bis 100.000 neue Arbeitsplätze entlang der Wertschöpfungskette entstehen werden. Wir haben die Voraussetzungen dafür im Rahmen von Großforschungsinitiativen und des C³-Carbon-Concrete-Composite-Netzwerks mit über 140 Partnern, die die Entwicklung des Carbonbetons aktiv betreiben, geschaffen. Man würde gern einen schnelleren Wechsel in der Technologie von heute, die auf Stahl basiert, auf die künftige mit Carbonbeton erzielen. Das ist allerdings nicht so einfach. Aber es ist eine Technologie, die sich definitiv etablieren wird. Carbonbeton ist eine Innovation mit extrem hohem Beschäftigungseffekt und ökologisch von großer Bedeutung.

Was ist das Besondere oder das Spannende an Ihrem Beruf, und warum sollte ein junger Mensch sich dafür entscheiden?

Prof. Dr.-Ing. habil. Dipl.-Wirt. Ing. Chokri Cherif

Die Textiltechnik beschäftigt sich mit Werkstoffen, die in allen möglichen Anwendungen eingesetzt werden. Es gibt keine Grenzen. Heute sprechen wir von Carbonbeton. Es gibt aber viele andere Beschäftigungsfelder in der Luftfahrt, Windkraftenergie und Automobilindustrie, aus denen diese Hochleistungsmaterialien mittlerweile nicht mehr wegzudenken sind. Gerade wenn es um Ressourceneffizienz geht, sind das genau die Werkstoffe der Zukunft. Sie zeichnen sich durch Leistungsfähigkeit und Langzeitstabilität aus. Die Anwendungen gehen auch in die textile Architektur, wo intelligente Konstrukte realisiert werden, wo Werkstoffe sich definiert verformen können. Man spricht hier von adaptiven Konstruktionen. Textile Werkstoffe werden – und das wissen auch nur ganz wenige – häufig als Implantate eingesetzt – man denkt an Stentgrafts, an Herniennetze beziehungsweise an Sehnenbänder oder chirurgische Nähfäden. Es gibt eine Vielzahl von Einsatzgebieten, mit denen der textile Werkstoff fantastische Anwendungsmöglichkeiten erschließt. Das sind viele Betätigungsfelder für Absolventen, die für Innovationen im späteren Beruf sorgen können.

Im Grunde genommen existieren keine Grenzen: Man arbeitet mit Medizinern, mit Biologen, mit Bauingenieuren, mit Architekten, mit Energietechnikern, mit Informatikern zusammen und mit der gesamten Bandbreite der Elektrotechnik. Mit der Textiltechnik lassen sich nicht nur einfache Formen realisieren, sondern auch formvariable Strukturen entwickeln. Die Möglichkeit, Innovationen voranzutreiben, ist unglaublich groß. Bei mir sind konkret in den vergangenen Jahren weit über 200 Patente entstanden.

Prof. Dr.-Ing. Manfred Curbach

Ich kann jetzt nur ein Plädoyer für das Bauingenieurwesen halten. Es entstehen Bauwerke – Ergebnisse, die man nachher sehen kann, die die Landschaft im besten Fall verschönern, eine Bereicherung darstellen, und ich merke, wie stolz ich heute bin, wenn ich zu einer der Brücken komme, die ich mal entworfen und berechnet habe. Das erfüllt mich mit großem Stolz. Wir haben einen unglaublich breiten Beruf, der beim Entwurf losgeht, das heißt, man hat die Möglichkeit, Bauwerke zu gestalten. Viele glauben, nur Architekten würden Bauwerke gestalten. Aber es gibt außerordentlich viele Bauwerksarten, die nur von Bauingenieuren entworfen werden. Da sind natürlich wieder die Brücken zu nennen. Dann der Planungsprozess: Er ist hochinteressant, denn man muss Lösungen für die Abtragung von gewaltig erscheinenden Lasten finden. Da ist neben Mathematik auch viel Kreativität erforderlich. Schließlich die Bauausführung: eine spannende Sache, die einen vom Schreibtisch direkt auf die Baustelle führt. Ja, und dann, wenn man es geschafft hat, steht man vor diesem Bauwerk, das es dann hoffentlich auch in 100 Jahren noch gibt.

Prof. Dr.-Ing. habil. Peter Offermann

Ich möchte das insofern ergänzen, als die ingenieurtechnische Gestaltungsvielfalt, wenn man mit textilen Fasermaterialien arbeitet, am größten von allen ingenieurtechnischen Bereichen ist, weil man von der Einzelfaser beginnend ein Produkt aufbaut und dazu die entsprechenden Maschinen entwickeln muss. Wir können ingenieurtechnisch auf der Grundlage der technischen Mechanik, der Physik als Ganzes, aber auch unter Berücksichtigung der chemischen Beeinflussungen die Produkte aus den Einzelelementen aufbauen wie in keinem anderen Ingenieurbereich. Diese Vielfalt gibt es sonst nirgends.

Was gibt es denn sonst noch in Ihrem Leben – außer Beton und Carbon?

Prof. Dr.-Ing. Manfred Curbach

Ja, beides ist tatsächlich nur ein Teil meines Lebens. Es gibt eine kleine Geschichte aus meiner Konfirmandenzeit. Da ist der Pastor irgendwann zu meinen Eltern gekommen und hat gesagt, er mache sich Sorgen um mich, weil ich für so vieles empfänglich sei und mich wohl verzetteln würde. Was haben meine Eltern gemacht? Nichts. Sie haben mich studieren lassen, was ich wollte. Sie sahen es gern, dass ich mich in vielen Wissensgebieten herumtrieb. Und dieses Interesse begleitet mich bis heute. Auch der Impuls, interdisziplinär zu arbeiten, kommt wohl von dieser Wissbegierde. Darin finden sich auch Literatur, Kunst, Geschichte und Philosophie. Und ich habe noch ein Hobby, das wiederum mehr mechanischer Natur ist: Ich interessiere mich für Eisenbahnen im Großen und im Kleinen.

Prof. Dr.-Ing. habil. Dipl.-Wirt. Ing. Chokri Cherif

Ich bin da aufgewachsen, wo wir nicht so viel hatten. Manche würden sagen: in den ärmeren Gebieten. Und das kann ich nicht vergessen. Klar, Sport gehört zu meinem Leben, um möglichst fit zu bleiben. Ich versuche zudem, soweit ich kann, anderen Menschen zu helfen. Das ist es auch, was ich meinen Kindern beibringen möchte. Ich verbringe sehr viel Zeit mit ihnen und zeige ihnen, wie das funktioniert. Die Urlaubszeit ist die beste Zeit, den Kindern auch tief greifende Aspekte zu erklären, was ich sehr genieße.

Prof. Dr.-Ing. habil. Peter Offermann

Ja, für mich ist die Familie ebenfalls sehr wichtig. Das Zuhören kostet Zeit, es ist aber sehr wichtig, den erwachsenen Kindern zuzuhören. Und wenn ich an mich selbst denke, gibt es natürlich sportliche Betätigung, um fit zu bleiben. Dann klassische Musik: Meine Frau und ich gehen regelmäßig in Konzerte oder auch in eine Oper, das gehört dazu. Zudem Literatur, soweit es mir möglich ist – dicke Bücher. Es gibt heute hervorragende Schriftsteller, deren Werke man eigentlich gelesen haben muss. Aber da ist die Zeit wieder der begrenzende Faktor.

Gebärdensprache

Gebärdensprache

Leichte Sprache

Leichte Sprache