Nominiert 2025

Biomasse statt Mikroplastik

Um zu verstehen, warum das gar nicht so trivial ist, müssen wir in die Zeit zurückschauen, als das Leben auf unserem Planeten begann. Denn seit es Leben auf der Erde gibt, hat die Natur ein perfektes Recyclingsystem erschaffen. Sie baut aus Kohlenstoffatomen komplexe Moleküle zusammen, hängt viele dieser Moleküle zu organischen Polymeren aneinander, und so entstehen Strukturen für lebendige Pflanzen und Tiere. Sterben sie, lösen Mikroorganismen diese organischen Strukturen wieder auf. Der in Pflanze und Tier verbaute Kohlenstoff gelangt in Form von Kohlendioxid in die Luft der Atmosphäre. Von dort nehmen Pflanzen ihn wieder auf, bauen ihn wieder zu organischen Molekülen und Polymeren zusammen und der Kreislauf beginnt von vorne.

Warum dieses System über Jahrmilliarden funktioniert, ist kein Geheimnis: Die Natur baut aus dem Kohlenstoff nur solche Moleküle zusammen, die sie mit Hilfe von Mikroorganismen auch wieder auseinandernehmen kann. Das ist perfektes Recycling.

Es geht nicht darum, auf alles zu verzichten, sondern um intelligentere Materialien. Unsere Technologie macht es möglich, Kunststoffe zu ersetzen, ohne auf Komfort zu verzichten.

Dr.-Ing. Anne Lamp

Lebensläufe

Dr.-Ing. Anne Lamp

13.03.1990

Geboren in Hamburg

2009 – 2012

B.Sc. Verfahrenstechnik, Technische Universität Hamburg

2010 – 2014

Beiersdorf AG: Werkstudentin F&E

2012 – 2015

M.Sc. Verfahrenstechnik, Technische Universität Hamburg

2015 – 2020

Promotion Verfahrenstechnik, Technische Universität Hamburg

Institut für Umwelttechnik und Energiewirtschaft,

TU Hamburg: Wissenschaftliche Mitarbeiterin & Teamleiterin2015 – 2020

VERBIO Vereinigte BioEnergie AG, Projektingenieurin F&E

2020 – 2021

VERBIO Vereinigte BioEnergie AG, Leitung Teilzeit F&E

Seit 2020

traceless materials GmbH, CEO & Co-Gründerin

Patente

8 Patente

Publikationen

Isci, A., Erdem, G.M., Elmaci, S.B., Sakiyan, O., Lamp, A., Kaltschmitt, M. Effect of microwave-assisted deep eutectic solvent pretreatment on lignocellulose structure and bioconversion of wheat straw. Cellulose (accepted 2020).

Lamp, A., Kaltschmitt, M., Lüdtke, O. Protein recovery from bioethanol stillage by liquid hot water treatment. Journal of Supercritical Fluids, 155 (2020), 104624.

Lamp, A. Protein recovery from bioethanol stillage in the context of integrated biorefineries. ProcessNet Jahrestagung 2018, Aachen, Germany, 12-13 September 2018. Published in Chemie Ingenieur Technik, 90 (2018), 9, 2018.

Lamp, A., Kaltschmitt, M., Lüdtke, O. Improved HPLC-method for estimation and correction of amino acid losses during hydrolysis of unknown samples. Analytical Biochemistry, 543 (2018), 140-145.

Dieckmann, C., Lamp, A., Schmidt, L.M., Andersen, L., Baetge, S., Kaltschmitt, M. Von der Biogasanlage zur Bioraffinerie – Perspektiven für zukünftige Biogasanlagenkonzepte. Zeitschrift für Energiewirtschaft, 42 (2018), 3, 235-256.

Andersen, L., Lamp, A., Dieckmann, C., Baetge, S., Schmidt, L.M., Kaltschmitt, M. Biogas plants as key units of biorefinery concepts: Options and their assessment. Journal of Biotechnology, 283 (2018), 130-139.

Schmidt, L.M., Andersen, L., Dieckmann, C., Lamp, A., Kaltschmitt, M. The Biorefinery Approach. In: Meyers R. (Hrsg.) Encyclopedia of Sustainability Science and Technology. Springer, New York, NY, 2018.

Weitere Aktivitäten

2020

Planet A Ventures GmbH: Beraterin für die Entwicklung eines automatisierten Tools zur Wirkungsanalyse für Startups

2020

Cirplus GmbH: Beraterin für Materialkreislauf, Recyclingqualität und Zertifizierungen

2014 – 2020

Cradle to Cradle NGO: Gründerin und Leiterin der Regionalgruppe Hamburg

Ehrungen und Auszeichnungen

2022 + 2023

Capital "Top 40 under 40"

Unternehmensauszeichnungen (traceless materials GmbH)

KPMG Award 2025

CHEManager Innovation Pitch of the Year 2024

Deutscher Nachhaltigkeitspreis / Next Economy Award: Winner 2022, Nominee again in 2025

Deutscher Gründerpreis 2022, Winner Startup Category

Wissenschaftspreis 2022 Best Startup

Sina Spingler

18.10.1990

Geboren in Hamburg

2010 – 2014

B.Sc. in Wirtschaftsingenieurwesen (integrierter Studiengang), Nordakademie Business School, Elmshorn

Mankiewicz Gebr. & Co. GmbH & Co. KG, Trainee, integrierter Studiengang, Hamburg2012 – 2012

Auslandssemester, UCES, Universidad de Ciencias Empresariales y Sociales, Buenos Aires, Argentinien

2014 – 2016

Mankiewicz Gebr. & Co. GmbH & Co. KG, Projektingenieurin, Hamburg

2016 – 2017

Mankiewicz Gebr. & Co. GmbH & Co. KG, Projektmanagerin, Charleston, SC, USA

2017 – 2019

M.BA (Vollzeit), ESADE Business School, Ramon Llull University, Barcelona, Spanien

2018 – 2018

MBA MACH Intern: Industry Solution Expert – Government, Berlin

2019 – 2022

Microsoft Deutschland GmbH, Customer Success Manager, Business Applications, Hamburg

2022 – 2023

Microsoft Deutschland GmbH, Customer Success Lead Business Applications, Hamburg

2023 – 2025

traceless materials GmbH, Head of Operations

Seit 2025

traceless materials GmbH, Geschäftsführerin, COO

Ehrungen und Auszeichnungen

Esade Women in Leadership Scholarship

Unternehmensauszeichnungen (traceless materials GmbH)

KPMG Award 2025

Deutscher Nachhaltigkeitspreis, Kategorie Produkt (German Sustainability Award), Nominee 2025

CHEManager Innovation Pitch of the Year 2024

Innovation Award "Renewable Material of the Year 2023", 3rd prize

Deutscher Nachhaltigkeitspreis / Next Economy Award: Winner 2022

Deutscher Gründerpreis 2022, Winner Startup Category

Hamburger Gründerpreis 2022, Winner Startup Category

German Startup Awards, Female Newcomer of the Year 2022

Wissenschaftspreis 2022 Best Startup

1. Platz in Germany's Top 50 Start-Up Ranking 2021

Falling Walls Venture, Science Breakthrough Of The Year 2021

Darboven IDEE Förderpreis, 1st prize 2021

Green Alley Award, Winner 2021

Impact Festival Award for Hardware Solutions, Winner 2021

Hello Tomorrow Global Challenge, Finalist 2021

Biopolymer Innovation Award, 2nd 2021

Future Hamburg Award, 2nd 2021

C-Voucher Award, 2nd 2021

Advanced Materials Competition, Winner 2020

Niklas Rambow

26.01.1990

Geboren in Stade

2009 – 2013

Bachelor of Engineering „Verbundwerkstoffe“, Private Fachhochschule Stade

2103 – 2019

Premium AEROTEC GmbH, Projektingenieur „Standortplanung“, Nordenham

2019 – 2021

Premium AEROTEC GmbH, Agiles Team „Hangar 100”, Nordenham

Seit 2021

traceless materials GmbH, Head of Technology Development, Hamburg

Weitere Aktivitäten

2019-2020

IBIS Interkulturelle Arbeitsstelle e.V. – ehrenamtliche Tätigkeit als zertifizierter Integrationshelfer für Flüchtlinge

Ehrungen und Auszeichnungen

2018

Dean’s List of Academic Excellence, University of Sydney

Unternehmensauszeichnungen (traceless materials GmbH)

KPMG Award 2025

Deutscher Nachhaltigkeitspreis, Kategorie Produkt (German Sustainability Award), Nominee 2025

HEManager Innovation Pitch of the Year 2024

Innovation Award "Renewable Material of the Year 2023", 3rd prize

Deutscher Nachhaltigkeitspreis / Next Economy Award: Winner 2022

Deutscher Gründerpreis 2022, Winner Startup Category

Hamburger Gründerpreis 2022, Winner Startup Category

German Startup Awards, Female Newcomer of the Year 2022

Wissenschaftspreis 2022 Best Startup

1. Platz in Germany's Top 50 Start-Up Ranking 2021

Falling Walls Venture, Science Breakthrough Of The Year 2021

Darboven IDEE Förderpreis, 1st prize 2021

Green Alley Award, Winner 2021

Impact Festival Award for Hardware Solutions, Winner 2021

Hello Tomorrow Global Challenge, Finalist 2021

Biopolymer Innovation Award, 2nd 2021

Future Hamburg Award, 2nd 2021

C-Voucher Award, 2nd 2021

Advanced Materials Competition, Winner 2020

Kontakt

Koordination und Pressekontakt

Ivonne Sokoll

Head of Marketing

traceless materials GmbH

Großmoorbogen 7a

21079 Hamburg

Mobil: +49 (0) 151 / 55 42 71 84

E-Mail: ivonne.sokoll@traceless.eu

Web: www.traceless.eu

Sprecherin

Dr.-Ing. Anne Lamp

Geschäftsführerin

traceless materials GmbH

Großmoorbogen 7a

21079 Hamburg

Mobil: +49 176 (0) / 44 25 77 17

E-Mail: anne.lamp@traceless.eu

Web: www.traceless.eu

Beschreibung der Institute und Unternehmen zu ihren nominierten Projekten

traceless – die natürliche, umweltfreundliche Plastikalternative

Der globalen Plastikverschmutzung den Kampf ansagen – das ist die Mission von traceless materials®. Das neuartige Biomaterial traceless® und sein Produktionsverfahren sind als Vorzeigeprodukt für eine klimafreundliche und kreislauforientierte Wirtschaft aus der Promotion von Co-Founderin und CEO Anne Lamp an der Technischen Universität Hamburg hervorgegangen.

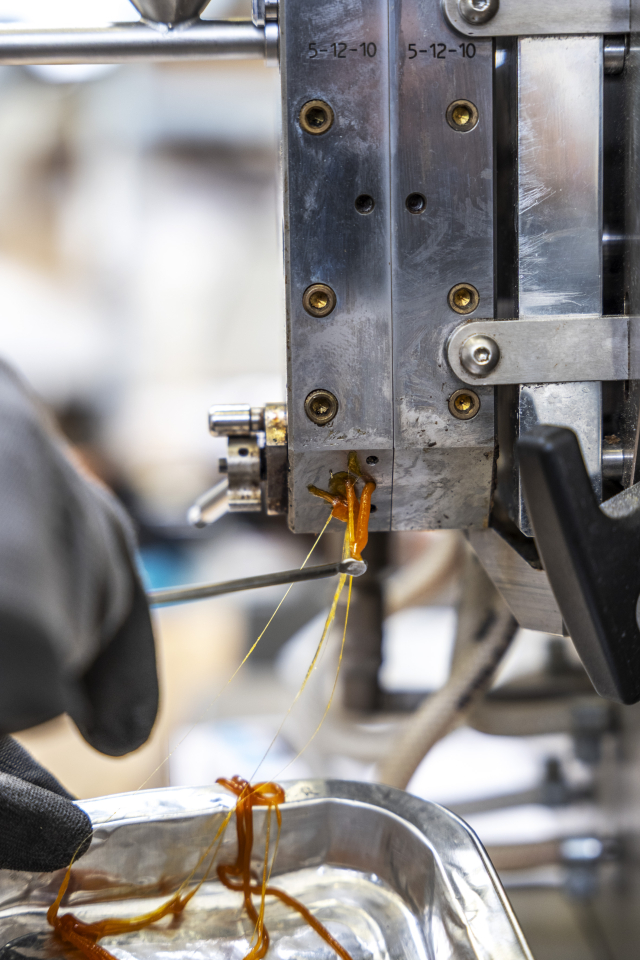

Das traceless® Material wird in einem ressourcenschonenden Prozess aus pflanzlichen Reststoffen der Agrarindustrie gewonnen und kann fossilbasierte Kunststoffe in Produkten ersetzen, die schwer zu recyclen sind oder leicht in der Umwelt landen. Mit dieser Innovation geht traceless® als weltweiter Pionier von neuartigen Naturpolymeren entscheidend über bekannte Materialkategorien wie Kunststoffe oder Biokunststoffe hinaus:

traceless® ist im Gegensatz dazu fossil- und plastikfrei, basiert auf schnell nachwachsenden Biomasse-Reststoffen und ist in kurzer Zeit kompostierbar. Die Naturpolymere in Granulat-Form werden bereits in einer eigenen Anlage produziert. Auf dem Weg zur Industrialisierung wird im Herbst 2025 das erste großtechnische Produktionswerk in Hamburg eröffnet. Die Materialinnovation bietet so das Potenzial, zur Lösung des weltweiten Plastikmüllproblems und zum Aufbau einer klimaneutralen, kreislauffähigen Industrie beizutragen. Als Cleantech Technologie trägt sie zur Sicherung von globaler Wettbewerbsfähigkeit, zukunftsfähigen Industriearbeitsplätzen sowie zum Abbau von fossilen Rohstoff-Abhängigkeiten bei.

Stand der Technik und neue Materialkategorie Naturpolymere: traceless® prägt eine neue Generation von Naturpolymer-Materialien. Es basiert auf der Nutzung von Naturpolymeren - also langkettigen Molekülen, die ähnliche Eigenschaften haben wie Kunststoffe, aber natürlich gewachsen sind und nicht synthetisch oder künstlich hergestellt wurden. Beispiele für sogenannte Naturpolymere sind Cellulose, Lignin, Alginate, natürliche Fette und Proteine. Die Herstellung des traceless-Materials basiert auf einem ressourcenschonenden, energieeffizienten Produktionsverfahren, mit dem diese Naturpolymere extrahiert werden.

Obwohl Naturpolymere am Anfang der Kunststoffgeschichte standen, gerieten sie mit dem Aufkommen von fossilen Rohstoffquellen und Chemieindustrie in Vergessenheit und wurden in den vergangenen Jahrzehnten wenig beforscht und kaum kommerziell genutzt. Angesichts der sich verschärfenden Kunststoffverschmutzung entstehen nun weltweit wieder Innovationen rund um Naturpolymere. traceless® nimmt als Pionier sowohl EU-weit als auch global eine Führungsrolle ein und wird als erstes Unternehmen ein vergleichbares Extraktionsverfahren im Industriemaßstab implementieren.

Bestehende Kooperationen:

Für die Entwicklung von Produktanwendungen kooperiert traceless mit namhaften europäischen Markenanbietern und Herstellern. Bereits seit 2020 arbeitet das Team an der Entwicklung von plastikfreien Versandtüten mit dem E-Commerce Händler OTTO. Ein erstes Pilotprodukt im Bereich Verpackung wird mit dem Modehändler C&A seit 2022 erfolgreich am Markt getestet. 2024 wurden erstmals Pommesgabeln aus traceless® Material bei einer Serie von Outdoor-Großkonzerten eingesetzt, Kooperationspartner war der internationale Gastroanbieter Aramark. Im selben Jahr wurde eine Kooperation mit der Mondi-Gruppe, einem international führenden Papier- und Verpackungshersteller, bekanntgegeben. Mondi nutzt das traceless® Material als Alternative zu herkömmlichen Papierbeschichtungen, bei denen Kunststoffe die Versiegelungs- und Barriereeigenschaften des Papiers verbessern. Gleichzeitig wird die Recyclingfähigkeit für bestehende Papierrecyclingkreisläufe gewährleistet.

Regulatorische Einordnung:

Als Pionier der neuartigen Naturpolymer Materialien bringt traceless auch regulatorische Vorteile. Da das Material auf natürlichen Polymeren basiert, die weder chemisch verändert noch synthetisch polymerisiert sind, ist traceless im regulatorischen Sinne kein Kunststoff, sondern ein Naturstoff. Es fällt daher nicht unter Gesetze zur Eindämmung von Einwegkunststoff, wie die EU-Einwegkunststoffrichtlinie. Damit ist es momentan die einzige thermoplastische Materialalternative für Produkte wie Besteck oder Trinkhalme, die nicht mehr aus Einwegkunststoff hergestellt werden dürfen oder für die im Falle von Kunststoff hohe Abgaben anfallen. Für Kunden stellt traceless also in all jenen Produktbereichen, in denen die vollständige Umstellung auf Mehrweg noch nicht machbar ist, eine regulatorisch sichere, einfach zu integrierende und nachhaltige Wahl dar.

Zukunftsperspektive:

traceless® liefert einen substanziellen Beitrag zur Lösung der globalen Plastikverschmutzung als auch der Ressourcenkrise, des Klimawandels und des Verlusts der biologischen Vielfalt. Als Biomaterial Pioniere treiben sie die grüne Transformation des Materialsektors wesentlich voran. Dabei profitiert nicht nur der Planet, sondern auch Wirtschaft und Gesellschaft: Die Skalierung der Innovation auf Industrieniveau skalieren, soll dazu beitragen, deutsche und europäische Wettbewerbsfähigkeit zu sichern und im Bereich der biobasierten Industrie Technologieführer zu werden. Dies steht im Einklang mit den Zielen zur strategischen Verringerung von fossilen Abhängigkeiten und dem Aufbau einer Net Zero Circular Economy, und der langfristigen Ansiedlung von zukunftsfähigen Cleantech Industriezweigen.

Gebärdensprache

Gebärdensprache

Leichte Sprache

Leichte Sprache