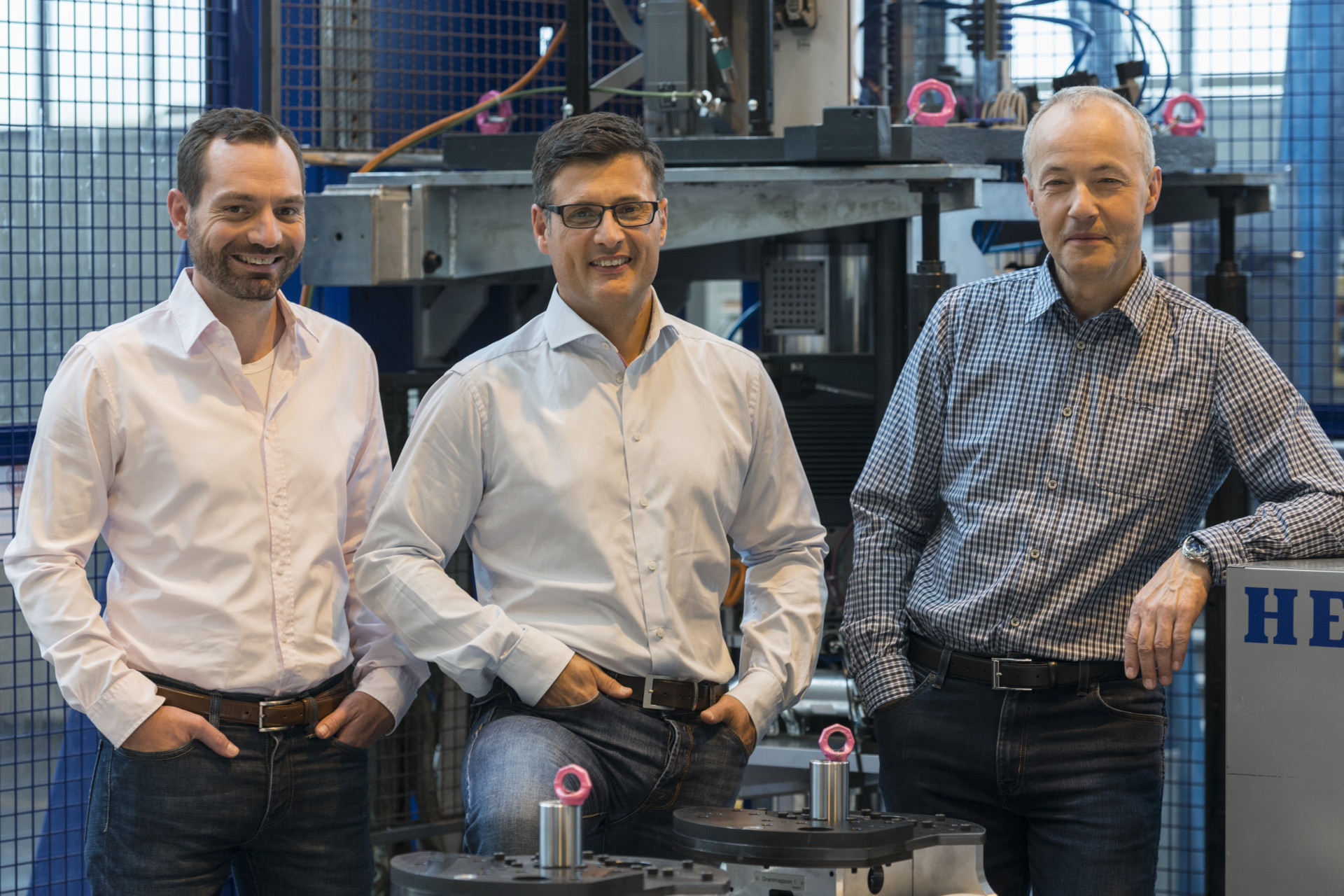

Dipl.-Ing. Manuel Michel

Reibung entsteht im Motor im Prinzip überall, wo sich Dinge im Kontakt relativ zueinander bewegen. Dort bilden sich Energieverluste, die meistens in Form von Wärme abgeführt werden. Das verbraucht Kraftstoff. Unser Ziel ist es, diese Energieverluste zu reduzieren und möglichst zu minimieren, um die Mobilität damit umweltschonender zu gestalten.

Gibt es dafür irgendeine Kenngröße? Was bedeutet höherer Kraftstoffverbrauch durch Reibung?

Dipl.-Ing. (FH) Bernd Zapf

Die Kennzahl, nach der Sie fragen, ist der Wirkungsgrad. Jedes technisches System, jede Kraftmaschine hat einen Wirkungsgrad. Der Wirkungsgrad ist das Verhältnis zwischen zugeführter und abgegebener Energie. Was dazwischen auf der Strecke bleibt, sind die „Verluste“. Ein Großteil dieser Verluste wird im Verbrennungsmotor durch Reibung erzeugt.

Dipl.-Ing. (FH) Bernd Zapf

Stimmt, neben den Reibungsverlusten gibt es auch noch thermische Verluste. Grob vereinfacht teilt sich der Verbrauch eines Verbrennungsmotors in drei Komponenten auf: die Antriebsleistung, also die Kraft, mit der sich ein Fahrzeug auf der Straße bewegt, die thermischen Verluste und die Reibungsverluste. Reibungsverluste lassen sich, wie der Kraftstoffverbrauch, in Gramm-CO2 pro Kilometer messen. Werden die Reibungsverluste gesenkt, ist für die gleiche Antriebsleistung weniger Kraftstoff erforderlich. Mit der NANOSLIDE-Technologie reduziert sich der Verbrauch um rund fünf Gramm CO2 pro gefahrenen Kilometer, was etwa einer Kraftstoffeinsparung von 0,2 Litern auf 100 Kilometer entspricht.

Wie war der Stand der Technik vor Ihrer Entwicklung?

Dipl.-Ing. (FH) Bernd Zapf

Dazu müssen wir weit in das 20. Jahrhundert zurückschauen. Die Erfahrungen aus den ersten 75 bis 100 Jahren des Automobils hatte bis in die 1990er-Jahre ein besonderes Verständnis für das System Zylinder, Kolbengruppe und Schmierung ergeben. Die Zylinderoberfläche musste relativ rau ausfallen, um sicherzustellen, dass genug Schmierstoff an der Oberfläche haftet, um den sogenannten „Kolbenfresser“ zu vermeiden. Im Umkehrschluss bewirkte diese Rauheit wiederum eine sehr hohe Reibung.

Dipl.-Ing. Manuel Michel

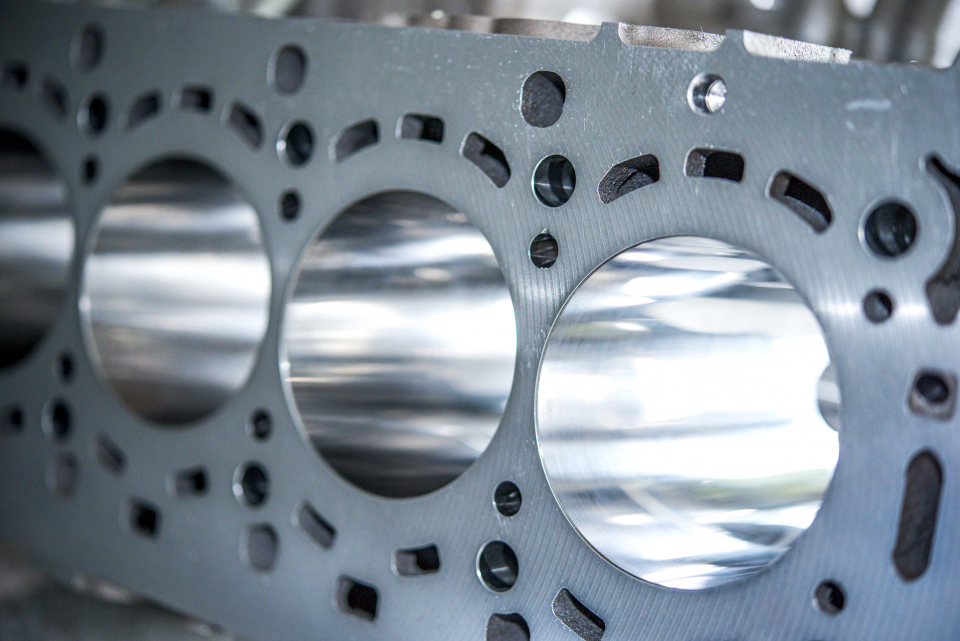

Neben der Oberfläche in den Zylindern hat sich auch das Material des Motorblocks verändert. Was früher hauptsächlich aus schwerem Eisen beziehungsweise Grauguss gefertigt war, wurde später durch Aluminium ersetzt. Aluminium weist in diesem Fall allerdings nicht ganz optimale Reibeigenschaften auf. Deshalb wurden in den Block des Motors dicke Eisenrohre als Zylinder eingegossen. Später wurde anstatt dieser schweren, dicken Rohre thermisch eine 100 Mikrometer dünne Beschichtung auf die Zylinderwand aufgebracht.

Lassen Sie uns nochmals auf die einzelnen Entwicklungsschritte Ihrer Innovation kommen …

Dipl.-Ing. (FH) Bernd Zapf

Zunächst ging es um Leichtbau. Als wir aber die beschichteten Bohrungen bearbeitet hatten, mussten wir feststellen, dass die Oberfläche ganz anders aussah als alles, was uns bisher begegnet war. Die Struktur glich der Oberfläche des Mondes. Wir mussten uns die

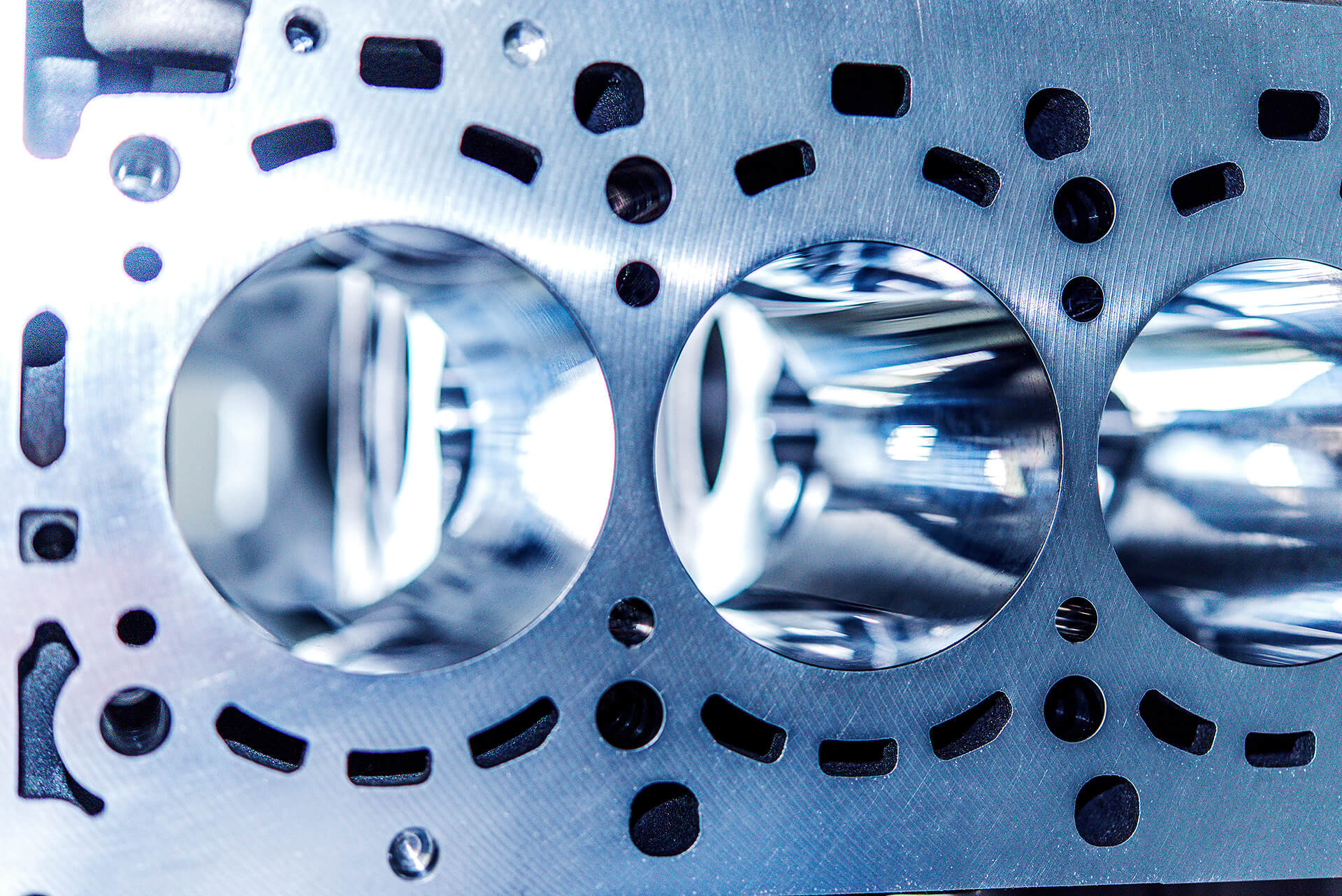

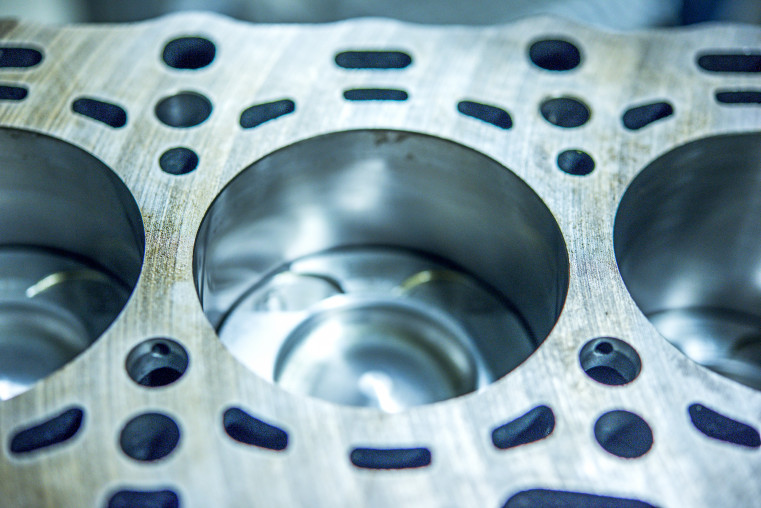

stellen, ob diese Oberfläche mit ihren Kratern (Kavitäten) auch im Motor funktioniert. Wichtig war zunächst zu verstehen, wie diese Kavitäten entstehen. Das thermische Spritzen ist wie das Lackieren bei 2.000 Grad Celsius: Einzelne Metalltröpfchen landen auf der Zylinderoberfläche, werden beim Aufprall zu winzigen Pfannkuchen geformt und stapeln sich auf. Dabei können Stapelfehler entstehen, die nach der Erstarrung Hohlräume bilden. Bei der Bearbeitung werden die Hohlräume an der Oberfläche angeschnitten, wodurch die Kavitäten entstehen. Um herauszufinden, wie sich diese Oberfläche als Reibpartner verhält, haben wir parallel dazu tribologische Tests durchgeführt. Ergebnis dieser Untersuchungen war, dass es Merkmale in der Oberfläche gab, die es noch zu optimieren galt: Wenn ich etwas mehr Poren habe, wenn ich die Oberfläche deutlich glatter bearbeite, wenn ich die Porenkante entgrate, dann entsteht eine Oberfläche, die aus reibungstechnischer Sicht wirklich Vorteile bringt – eine Zylinderbeschichtung, die nicht nur Gewichtsvorteile mit sich bringt, sondern auch den Anteil an Reibleistungsverlusten reduziert.

Wir haben zunächst Funktionsvorteile gesucht und immer wieder überlegt, wie wir diese in unsere Motoren einbringen können. Das war der Forschungspart: aufzuzeigen, welche Funktionsvorteile im Produkt möglich sind.

Dipl.-Ing. Manuel Michel

Die nächste Aufgabe bestand darin, sich für ein Beschichtungsverfahren zu entscheiden. Aus Gründen der Wirtschaftlichkeit und der relativ einfachen Prozessführung fiel die Entscheidung letztendlich auf das Licht-Bogen-Drahtspritzen. Das große Problem war allerdings, dass es kein Beschichtungswerkzeug gab, mit dem wir in diese Zylinderbohrung eintauchen konnten. Es gelang uns aber, einen Brenner – so heißt das Werkzeug, mit dem wir beschichten – zu entwickeln, mit dem es möglich war in die Zylinderbohrung reinzufahren und dann von innen, wie mit einem Duschkopf, mit einem um 90 Grad umgelenkten Strahl die Innenwand der Zylinderbohrung zu beschichten. Das war eigentlich der große Durchbruch, diese Fertigungstechnik erst mal zu entwickeln, was wir dann auch patentiert haben.

Dipl.-Ing. (FH) Bernd Zapf

Ja, stimmt, das war der eigentliche Durchbruch, der Nukleus.

Dann kam es zu der Zusammenarbeit mit Herrn Zapf? Wann und wie ist das passiert?

Dipl.-Ing. (FH) Bernd Zapf

Bevor Daimler sich entschieden hat, diese Technologie in größerem Stil einzusetzen, und auch um das Verfahren abzusichern, sind wir zuerst mit einer ganz kleinen Serie gestartet. Es ist die eine Sache, in der Forschung aufzuzeigen, dass wir einen Funktionsvorteil haben und diesen im Labor auch herstellen können. Es steht aber auf einem ganz anderen Blatt, dass sich das Verfahren auch in der Großserienproduktion umsetzen lässt, wo jedes Bauteil identisch ausfallen muss.

Wie lange hat das gedauert?

Dipl.-Ing. (FH) Bernd Zapf

Wir haben 2005 begonnen und bis Ende 2010 daran gearbeitet.

War das „normal“, oder ist das schnell gewesen?

Dipl.-Ing. (FH) Bernd Zapf

Eine ausgereifte Ingenieursleistung braucht ihre Zeit!

Dipl.-Ing. (FH) Bernd Zapf

Unsererseits hat sich dies wie folgt dargestellt: Wir waren in den vergangenen zehn Jahren unheimlich stark im Kundensegment der Lkw-Kurbelgehäuse-Fertigung. aktiv. Wir wussten aber, dass sich, nachdem ab 2010 die Lkw-Vorschriften geändert wurden, die Projektan

n in diesem Automotive-Segment reduzieren würden und wir wieder die Pkw-Industrie stärker bedienen wollten. Und das nicht über den Preis, sondern indem wir etwas anbieten, was andere nicht haben. Bei uns ist es seit den 1950er-Jahren Tradition, ganzheitliche Produktionsanlagen für die Kurbelgehäusefertigung herzustellen, wobei die Werkstücke so weit bearbeitet werden, dass sie anschließend montiert werden können. Hintergrund war, dass man – dazu wurde auch nach der jüngsten Wirtschaftskrise meine Funktion bei Heller neu geschaffen – im Haus gesagt hat: Wir können Wachstum in unserer Firma nicht halten, indem wir nur das machen, was wir immer tun, sondern wir müssen gezielt neue Themen aufgreifen. Das heißt, meine Aufgabe ist es, Technologien und Prozesse für Heller aufzubereiten und zu bewerten, die dann in einigen Jahren das bestehende Produktportfolio von Heller ergänzen können.

Dipl.-Ing. (FH) Bernd Zapf

Ja, das war eigentlich der Zeitpunkt. Nach der Wirtschaftskrise hat Daimler entschieden, weitere Serienprodukte mit der reibleistungsarmen Zylinderlaufbahn auszustatten, um den Funktionsvorteil auch einer breiten Kundschaft zur Verfügung zu stellen.

Wir haben auf der einen Seite festgestellt, es wäre vermessen, aus eigener Kraft die Motorenfabriken mit dieser Technologie weltweit auszustatten. Uns wurde nach und nach klar, dass wir einen global aufgestellten Maschinenhersteller an unserer Seite brauchen. Auf der anderen Seite hat sich schnell herausgestellt, dass wir die Unterstützung erst dann bekommen, wenn die Technologie eine breite Anwendung findet und vermarktet werden kann. Wenn schon, dann lass uns doch auch Geld damit verdienen, also einen ein Return on Investment generieren. Das ist für einen Technologievorreiter immer wichtig, mindestens einen Teil der Aufwendungen wieder reinzuholen. Wir haben dann damit begonnen, einen starken Partner unter den Maschinenherstellern für die Industrialisierung zu suchen, der die Bereitschaft mitbringt, die Systeme für einen Großserienbetrieb weiterzuentwickeln.

Das war vom Zeitablauf her eine ganz glückliche Situation für beide, oder?

Alle: Genau

Dipl.-Ing. (FH) Bernd Zapf

Es war damals wirklich spannend, als uns Daimler angesprochen hatte: Unser Geschäftsführer, Herr Maier und Herr Roth, verantwortlich für die Anlagenkonstruktion sowie das Prozess-Engineering, und ich sind beim Daimler gewesen. Die Verantwortlichen dort haben uns kurz den Prozess in der Theorie erklärt und dann an einer von Daimler ausgeführten Beschichtungsanlage gezeigt. Dabei konnten wir in der Vorführung nicht mehr erkennen, als dass es in den Zylindern des Werkstücks beim Beschichten blau wurde und am Zylinderende rotglühende Metallteilchen im Arbeitsraum zu sehen waren. Um eine erste Antwort zu unserem Interesse daran geben zu können, bekamen wir Gelegenheit, uns kurz abzustimmen. Wir haben uns dann miteinander beraten und waren uns am Ende einig, dass wir die Maschinentechnik auf jeden Fall und die Prozesstechnik, basierend auf der Lichtbogenerzeugung und unserem Know-how aus der früheren Entwicklung einer eigenen NC-Steuerung mit Antrieben, in die Serienreife überführen können. So kam es dann nach dem Gespräch zu unserer Interessensbekundung, und danach nahm das Thema in weiteren Gesprächen seinen Lauf.

Aber uns dreien war es eigentlich klar, dass dies das Alleinstellungsmerkmal sein könnte, das wir gesucht hatten und das uns künftig von anderen unterscheiden könnte. Das Modell, das Daimler sich überlegt hat, war für uns auch dahingehend interessant, weil Daimler von vornherein nicht wollte, dass wir nur liefern. Vielmehr war es unsere Aufgabe, diese Technologie, die wir von ihm übertragen bekommen, dann weltweit zu vermarkten, sodass nachher die gesamte Automobilindustrie die Möglichkeit hat, auf diese Technologie zurückzugreifen. Das war dann auch für uns der Kick, denn wir wollten nicht nur exklusiv Lieferant von Daimler werden, sondern den Aufwand, den wir da hineinstecken, auch für andere Automobilhersteller multiplizieren können. So hat sich das hervorragend ergänzt, denn Daimler hat einen Partner gesucht, der das letztendlich abbildet.

Warum sind Sie nicht zu irgendeinem großen chinesischen Anbieter, zu einem großen Amerikaner mit der Aufgabe gegangen?

Dipl.-Ing. Manuel Michel

Wir haben uns tatsächlich ein großes Portfolio an möglichen Partnern angesehen, und aus verschiedenen Gründen entschieden wir uns für die Firma Heller.

Dipl.-Ing. (FH) Bernd Zapf

Wir haben auch die Konkurrenten der Firma Heller, wirklich global agierende Konkurrenten in Amerika, angesehen. Wir haben nicht nur den Partner mit der Kompetenz gesucht, Produktionsanlagen zu bauen und den Service global zu leisten. Wir wollten einen, der bereit war, die Technologie robuster zu entwickeln, der die Kompetenz mitbringt, sich schnell und aktiv in die Themen hineinzudenken. Da war die Firma Heller die richtige, und die örtliche Nähe war eine sehr glückliche Fügung, denn das hat den Technologietransfer im Alltag nochmals deutlich vereinfacht.

Dipl.-Ing. (FH) Bernd Zapf

Zu uns kommt ein Kunde und kauft nicht nur eine Maschine. Zu uns kommt ein Kunde, der ein Werkstück dabei hat und sagt, dafür will er eine Fertigung. Und das ist eigentlich unser Ansatz: Werkzeugmaschinenhersteller gibt es genug auf der Welt, wir brauchen ein Alleinstellungsmerkmal – und das ist unsere Prozesskompetenz.

Was uns besonders gereizt hat, ist der Umstand, dass in unseren Kurbelgehäuse-Fertigungslinien jetzt ein Beschichtungsprozess integriert ist, den wir bisher nicht im Portfolio hatten. Und wir wussten: Wenn wir uns dem nicht stellen, verbauen wir uns die Zukunft. Wir haben dann lange überlegt, was Thermisches Beschichten mit uns zu tun hat, denn wir hatten darin keine Kompetenz. Und Heller verkauft nichts, was er nicht durch eigene Kompetenz versteht und weiterentwickeln kann. Deswegen waren wir da auch ein Stück weit – ich sage mal – anspruchsvoll gegenüber unserem Kooperationspartner, weil wir gesagt haben: Wir machen hier gerne mit, aber wir wollen das, was wir tun, verstehen, sonst können wir das nicht erfolgreich umsetzen. Und das war offensichtlich etwas, das Daimler gesucht hat.

Wichtig war darüber hinaus die menschliche Ebene, sonst hätte das nie funktioniert. Daimler musste sich in einer Form öffnen, wie es das vielleicht selten gegenüber Lieferanten tut, und wir ebenso, weil wir etwas von Daimler übernehmen mussten, das vertraglich definiert war. Als wir das gesehen hatten, wussten wir, dass diese Vorentwicklung perfekt war und den Ansprüchen gerecht wurde. Aber für die große Umsetzung bestand noch Bedarf, das in die Richtung zu bringen, wie wir die Prozesse kennen. Das war mit Sicherheit das, was den Kick ausgelöst hat.

Also auch ein gegenseitiger Lernprozess …

Dipl.-Ing. (FH) Bernd Zapf

Wir haben etwas entwickelt und waren bereit, es wieder abzugeben, weil es jetzt in eine Richtung gehen musste, die außerhalb unserer Kernkompetenzen liegt. Wir übergeben alles, was an Erkenntnissen vorliegt, und haben kein Problem damit, dass jeder Stein wieder umgedreht wird und nach dem „Warum?“ oder „Ist das wirklich so?“ gefragt wird. Sich in dieses Gespräch zu begeben und bereit zu sein, es zu führen, und anspruchsvolle Partner zu haben, die ein solches Gespräch auch führen wollen – das war die Basis für die gute Zusammenarbeit in der Kooperation.

Dipl.-Ing. (FH) Bernd Zapf

Neue Technologien kann man nicht zu Heller bringen mit der Einstellung, man sei der Schlaueste und könne das, was andere sich über viele Jahre überlegt haben, einfach geschwind mal neu erfinden und dann umsetzen. Neue Technologien bringen wir eigentlich nur zu Heller in der Kooperation, wenn wir einen Partner haben, der einen Vorsprung hat, der bereit ist, uns diesen Vorsprung zu übertragen, sodass wir nicht bei null beginnen. Das ist die Win-Win-Situation, von der beide Seiten profitieren.

Dipl.-Ing. (FH) Bernd Zapf

Es gab sehr intensive und schöne Momente der Zusammenarbeit. Auch wir haben Rückschläge am Produkt erlebt. Mit diesen sind wir auf unseren Partner zugegangen und haben versucht, miteinander das Thema zu lösen. Wir hatten zum Glück keinen Partner, der gesagt hat: Moment mal: Als wir den Vertrag unterschrieben haben, war nicht die Rede davon. Nein, ganz im Gegenteil: Wir haben am Freitagnachmittag in größter Not noch Maßnahmen für die nächste Woche abgesprochen und eingeleitet. Wir haben wochenlang miteinander intensiv an dem einen und an dem anderen kritischen Thema gearbeitet. Wir haben auch das eine und andere Mal festgestellt, dass wir gemeinsam kurz vor dem Abgrund stehen. Da müssen wir wieder miteinander raus.

Dipl.-Ing. (FH) Bernd Zapf

Das war mehrfach der Fall!

Dipl.-Ing. (FH) Bernd Zapf

In dieser Industrialisierungsphase gibt es immer wieder Rückschläge. Aber die Bereitschaft – nicht nur von den Menschen im Entwicklungsteam, sondern auch von der ganzen Mannschaft im Betrieb –, sich hier und da einzubringen, mit den Missverständnissen umzugehen und sich

n zu stellen – das habe ich schon hundert Mal gemacht, und vielleicht ist genau das die Ursache unseres Problems –, das war wirklich grandios. Da ist der eine zum anderen gegangen und hat ihm gesagt: Du, ich hab mir das überlegt, aus meiner Sichtweise könnte das daran liegen, und der andere hat das aufgenommen und gesagt: Ja, warum eigentlich nicht? Das könnte der richtige Ansatz sein! Da haben wir uns sehr komplementär gesehen.

Dipl.-Ing. (FH) Bernd Zapf

Auch für uns war die Rolle eine völlig andere wie sonst. Zum einen gab es die „Übermacht“ Daimler – dagegen waren wir der Winzling. Zum anderen mussten wir gewaltig in die Sache investieren, denn ein monetäres Feedback war nicht direkt zu sehen. Man muss schon ein gutes Vertrauensverhältnis haben, der menschliche Faktor muss da einfach stimmen, wenn man so etwas auf die Reihe bekommen will.

Sie hatten immer darauf vertraut, dass aus der Sache was wird?

Dipl.-Ing. (FH) Bernd Zapf

Ja, es gab ein Ziel, und das wollten wir mit allem, was menschlich möglich ist, erreichen. Einfach nur, weil wir daran geglaubt haben und es ins Produkt bringen wollten. Irgendwann gab es keinen Weg mehr zurück, der „Point of No Return“ war überschritten. Uns war klar: Der Motor kommt entweder in zwei Jahren in Serie – oder er kommt gar nicht!

Die ersten Umsetzungen der neuen Technologien flossen in unterschiedliche Motoren ein, seit 2015 gibt es sie auch in der Serienproduktion des Dieselmotors. Betrifft die aktuelle Diskussion um falsche Werte bei Dieselmotoren auch Ihre Entwicklungen?

Dipl.-Ing. (FH) Bernd Zapf

In der aktuellen Diskussion um falsche Werte geht es darum, dass die Abgasnachbehandlung über die Gerätesteuerung manipuliert wird. Bei unserer Entwicklung geht es ausschließlich darum, den Kraftstoffverbrauch an sich zu reduzieren. Insofern ist unsere Arbeit von der aktuellen Diskussion rund um manipulierte Abgaswerte nicht tangiert. Wenn man es aber sehr genau nehmen will, geht mit der Senkung des Kraftstoffverbrauchs auch die Bildung schädlicher Partikel zurück. Der Einsatz einer über alle Betriebszustände gut funktionierenden Abgasnachbehandlungsanlage bleibt aber unablässig. Dass wir uns aber richtig verstehen: Mit dem neuen Seriendiesel ist es unseren Hot-End-Kollegen gelungen, den saubersten Diesel zu schaffen, den es heute auf dem Markt gibt.

Zurück zur Produktentwicklung, die jetzt bei Heller entstanden ist …

Dipl.-Ing. (FH) Bernd Zapf

Wir hatten vom Thermischen Beschichten überhaupt keine Ahnung. Das, was uns Daimler erzählt hatte, war eine tolle Idee, aber wir wussten, dass es für die Großserie nicht ausreicht. Großserie bedeutet ja, dass man keine menschlichen Eingriffe benötigen darf, um etwas herzustellen. Und diese Technologie war bis dahin eigentlich nur vom Handwerk, vom Reparaturbetrieb, her bekannt. Sie war fast 100 Jahre alt, aber sie hat in keiner Weise einem Prozess in der Großserie entsprochen, nämlich, dass sie vollautomatisch funktioniert. Die Herausforderung für uns war nicht nur technisch, sondern menschlich, nämlich die Technologie bei den Daimler-Entwicklern abzuholen. Es gab auch andere Befindlichkeiten, nach dem Motto: Ich habe da etwas entwickelt, jetzt soll ich das hergeben? Jeder Entwickler weiß, dass er nichts perfekt hinbekommt, und wenn er dann etwas hergeben muss, was noch nicht perfekt ist, gibt’s immer das Gefühl: Oh Gott, der sieht, dass ich da auch noch nicht alles fertig habe.

Wir hatten die Aufgabe, uns in diesen Prozess hineinzuarbeiten und herauszufinden, was für die Großserie noch nicht fertig war. Wir mussten es auf die Mechanismen überführen, die wir bisher genutzt haben. Als wir die ersten Tests bei uns im Haus durchführten, wusste ich: Das wird eine große Herausforderung – nämlich dahinterzukommen, wo die Knackpunkte sind, um das letztendlich weiterzubringen, und wie wir die Mechanismen, die wir bisher mit Erfolg angewendet haben, übertragen können.

Dipl.-Ing. Manuel Michel

Dieser Know-how-Transfer ging dann ja sogar so weit, dass Kollegen von uns aus der Forschung gesagt haben: Sie arbeiten gerne an dem Beschichtungsprozess, sie haben so viel Spaß dran, den zu entwickeln, sie wechseln zur Firma Heller!

Was entsteht jetzt hier bei Ihnen als Produkt?

Dipl.-Ing. (FH) Bernd Zapf

Wir haben zwei Produkte daraus entwickelt. Erstens eine Dienstleistung: Wir haben von Daimler den Auftrag bekommen, das Produkt weltweit zu vermarkten. Dafür haben wir ein Technologiecenter aufgebaut, in dem interessierte Automobilisten oder Zulieferer beraten werden, um Motoren auf diese Technologie umzustellen. Hieraus resultieren zwei Herausforderungen: zum einen, dass man die Leute technisch berät, und zum anderen, dass man keine Geheimnisse von dem verrät, was einem ein anderer Kunde mitgegeben hat. Die meisten Kunden sind dann gekommen und haben gesagt: Mach’s einfach so, wie du es bei Daimler gelernt hast. Eine riesige Herausforderung war es, bei den Kunden das Vertrauen zu schaffen, dass wir an Daimler nicht weitergeben, was sie an guten Ideen und Produkten haben. Das war die eine Herausforderung, und inzwischen sind wir so weit, dass wir eine große Zahl von Automobilisten auf der Welt mit Probebeschichtungen beglücken dürfen.

Zweitens haben wir eine neue Maschine entwickelt, die diesen Beschichtungsprozess beherrscht. Sie funktioniert genauso wie die in unseren Bearbeitungszentren: Bauteil kommt rein, Prozess wird gemacht, Bauteil kommt raus und geht wieder in die Automation rein – man hat die Vor- und Nachbearbeitungsprozesse des Beschichtens mitentwickelt und in die bestehenden Maschinen integriert.

Ist der Prozess, der eigentlich für das Auto entstanden ist, auch auf andere Produkte übertragbar?

Dipl.-Ing. Manuel Michel

Ja, auf andere Komponenten in anderen maschinenbaulichen Systemen.

Dipl.-Ing. (FH) Bernd Zapf

Daran arbeiten wir gerade. Wir haben uns bewusst auch einen eigenen Namen gegeben, sodass wir nicht den „Daimler-Touch“ hatten, um dann zu anderen OEMs zu gehen und zu sagen: Wir haben da einen Nanoslide-Prozess von Daimler, den würden wir gerne verkaufen. Unser Chef, Herr Maier, hat eine begnadete Art, Dinge einfach auszudrücken. Wir haben den Prozess Cylinder Bore Coating geheißen, abgekürzt CBC, das heißt nichts anderes als Zylinder beschichten. Und aktuell sind wir daran – das ist jetzt eine neue Aufgabe, die ich habe –, Geschäftsfelder zu finden, in denen man den Prozess auch außerhalb des Zylinders einsetzen kann, damit dort weitere Systeme, die heute unter mechanischer Reibung leiden, daran partizipieren können.

Dipl.-Ing. (FH) Bernd Zapf

Dazu eine Ergänzung, die eigentlich auf der Hand liegt. Wir haben eine Innenbeschichtung für ein mechanisches System entwickelt, bei dem es zu einer Gleitreibung kommt. Diese Systeme gibt es nicht nur in Motoren, sondern zum Beispiel auch in Pumpen. Man könnte also den Pumpenbau damit bestücken. Die Anforderungen an das Schichtsystem gehen im Motor in Richtung Verbrennung, in einer Pumpe jedoch gibt es mehr Chemie und mehr Korrosion. Man kann das Werkstoffsystem anpassen und somit die Komponenten beanspruchungsgerecht auslegen.

Wie lässt sich dieser Erfolg bisher und vielleicht auch künftig wirtschaftlich darstellen?

Dipl.-Ing. (FH) Bernd Zapf

Mit Blick auf die tatsächliche Reduzierung des Kraftstoffverbrauchs rechtfertigt sich finanziell der Mehraufwand, den wir in der Produktion betreiben müssen, um die Zylinderbohrungen zu beschichten und zu einer reibungsarmen Oberfläche fertig zu bearbeiten. Der Kraftstoffverbrauch ist bei Dieselmotoren für viele Kunden nach wie vor entscheidungsrelevant, und wir von Daimler sind bei jeder Produktgeneration bemüht, wirtschaftlich vertretbare Innovationen einzuführen, um die Grenzen neu zu setzen.

Wie alles hat das natürlich seinen Preis. Zunächst in der Produktentwicklung, in der die Standfestigkeit und der Funktionserhalt der neuen Zylinderlaufbahn auf Herz und Nieren weit über die übliche Lebenszeit hinaus geprüft wurden. Dann in der Produktion, wo die Bearbeitungsabfolge neu definiert und zusätzliche Maschinen investiert wurden. Nicht zuletzt wurden dann auch die Mitarbeiter in der Fabrik geschult und qualifiziert. Die tragen nun eine große Verantwortung und stellen jeden Tag sicher, dass die definierten Qualitätsvorgaben erfüllt werden.

Wie groß war das Team, als Sie zusammengearbeitet haben? Haben Sie noch externe Unterstützung von Universitäten oder anderen genutzt, oder war das ein Prozess ausschließlich zwischen Ihnen? Und haben Sie externe Finanzmittel gebraucht oder bekommen?

Dipl.-Ing. (FH) Bernd Zapf

Über den gesamten Produktentstehungsprozess hinweg, der alle Aktivitäten in der Forschung bis zum Job-Number-One in der Produktion umfasst, haben sich grob geschätzt mehr als hundert Menschen aus ganz verschiedenen Abteilungen an dem Thema beteiligt. Neben den Kollegen in der Forschung, die zunächst den Nachweis der Reibleistungsvorteile erbracht und später an der Optimierung und Validierung mitgewirkt haben, zählen auch die Kollegen, die für die Entwicklung und Absicherung der Herstellprozesse zuständig waren. Dazu kommen natürlich die Serienentwickler, die die Technologie in den Motorenprojekten aufgenommen und im Gesamtsystem die qualitätsrelevanten Funktionsmerkmale auch in Bezug auf die Standfestigkeit erarbeitet haben. Für die Umsetzung in der Fabrik waren dann die Planer, die Kollegen aus der Logistik und dem Qualitätsmanagement beteiligt; auch hier mussten neue Abläufe her. An diesem Prozess bringen sich die Kollegen aus der Produktion bereits zum Start des Serienentwicklungsprojekts ein und stellen somit sicher, dass sie später die neue Technologie beherrschen.

Dipl.-Ing. Manuel Michel

Wir sind insbesondere in der frühen und der späten Entwicklungsphase auf die Unterstützung von Universitäten und Instituten angewiesen, denn es gibt immer wieder komplexe Mechanismen und Zusammenhänge, die es zu klären gilt, und ingenieursübliche Überzeugungen, für die die Faktenlage geprüft werden soll.

Ihre Innovation ist ja durch Patente abgesichert und hat dieses schöne „Made in Germany“-Label. Gibt es Wettbewerb?

Dipl.-Ing. (FH) Bernd Zapf

Klar gibt es Wettbewerb. Zunächst waren wir mit dem Mitbenutzungsrecht von beinahe 50 Patenten von der Firma Daimler ausgestattet – wir konnten noch selten so sicher mit etwas Neuem starten. Uns war aber klar, dass unsere Konkurrenz nicht lange schlafen wird, wenn man eine singuläre Technik anbietet. Der große Vorteil dieser singulären Technik war, dass Daimler als einziger Seriencharakter nachweisen konnte. Wir sind der größte Serienhersteller dieser Technologie auf der Welt. Das Erstaunlichste ist, dass der Thermische Beschichtungsprozess der einfachste und auch der robusteste war und am wenigsten Gefahrenstoffe aufwies. Das Konkurrenzverfahren beim Thermischen Beschichten war auf Plasma aufgebaut; hier müssen viel mehr Stoffe zugeführt werden, die auch gefährlich sind, zum Beispiel das Aktivgas Wasserstoff. Das wollten wir nicht, und es ist auch regelungstechnisch viel schwieriger in den Griff zu bekommen. Wir haben uns gesagt: Wir setzen auf die Karte mit dem singulären Produkt und gehen das Risiko ein, dass es Konkurrenten geben wird – zu uns, den Anlagenherstellern. Aber wir sind sicher, dass die Physik und die Einfachheit des Prozesses der Garant dafür ist, dass über kurz oder lang eine große Anzahl von Kunden zu uns kommen wird. Die, die jetzt zu uns gekommen sind, haben uns mit der Konkurrenztechnologie verglichen. Und nachdem viele mittlerweile sehen, dass Daimler in einer Breite eingestiegen ist, die nicht mehr rückgängig zu machen ist, und BMW ebenfalls das Grundprinzip Lichtbogendrahtspritzen verwendet, sagen sie: Hören wir auf zu probieren und versuchen, uns wirklich konzentriert mit diesem – also unserem – Verfahren auseinanderzusetzen.

Was ist das wirklich Innovative an Ihrem Projekt?

Dipl.-Ing. (FH) Bernd Zapf

Das Innovative ist, dass wir die Innenfläche eines 15 Zentimeter hohen Zylinders mit acht Zentimetern Durchmesser in nur wenigen Sekunden mit einer Schicht ausstatten, die alle Voraussetzungen für einen niedrigen Reibwert mit sich bringt. Die kommen erst nach der mechanischen Bearbeitung der Schichtoberfläche wirklich zur Geltung, die Schichtoberfläche ist dann einzigartig.

Dipl.-Ing. (FH) Bernd Zapf

Ich betrachte es mal als Dritter, als Außenstehender. Was für uns faszinierend ist: Wenn man eine physikalische Negativgröße in einer Kraftmaschine um 50 Prozent reduzieren kann – dafür gibt es kaum Beispiele –, wirkt sich das dramatisch auf die ganze Umweltdiskussion aus. Und es ist ein Riesenglück für den Verbrennungsmotor als solchen, weil er sehr nachhaltig ist in dem, wie er hergestellt wird. Ich selber bin eigentlich ein Elektrotechniker, und wir hätten uns als Elektrotechniker nie mit einem Verbrennungsmotor im mobilen Bereich angelegt, obwohl der Elektromotor dem Verbrennungsmotor von der Reibung her so überlegen ist. Aber der benötigt im mobilen Bereich eine Batterie, die bis heute noch nicht nachhaltig ist. Genau das macht meiner Ansicht nach den Charme dieser Technik aus: 50 Prozent der Zylinderreibung zu reduzieren – das ist heftig.

Dipl.-Ing. Manuel Michel

Wir haben uns nicht nur den einen Beschichtungsprozess angeschaut, sondern die ganze Prozesskette (die wir übrigens auch komplett im eigenen Hause haben): vom Gießen des Motorblocks über die mechanische Bearbeitung bis zum eigentlichen Beschichten und auch danach das sogenannte Finishen der Beschichtung. Zu dieser Optimierung der Tribologie gehörte aber neben der NANOSLIDE-Oberfläche auch die optimale Anpassung von Kolben und Kolbenringen im Motor – also wirklich die komplette Prozesskette, und diese optimiert auf das eine Verfahren hin. So kamen dann auch die 50 Prozent Reibungsvorteil heraus, und das finde ich eigentlich das Coole, dass man so interdisziplinär und breit unterwegs war.

Jetzt wollen wir noch etwas über Sie persönlich wissen. Wenn man sich Ihre Lebensläufe ansieht, sind das nach Aktenlage klassische deutsche Technik-Karrieren. Was hat Sie gereizt, diesen Berufsweg einzuschlagen, und gab es jemanden, der Sie beeinflusst hat?

Dipl.-Ing. Manuel Michel

Zum Beschichten kam ich tatsächlich wie die Jungfrau zum Kind. Ich habe mich für Autos interessiert und wollte zu Daimler, denn ich fand Mercedes immer sehr cool. Mein Vater hat dort als Ingenieur gearbeitet, und dadurch wurde ich wahrscheinlich stark geprägt. Ich habe dann Maschinenbau studiert, weil ich dachte, dass damit die Chance am größten ist, dass ich bei Mercedes mal irgendetwas entwickeln darf. Dass ich dann zum Beschichten kam und mich so dafür begeistert habe, war dann aber tatsächlich eher Zufall. Ich habe 2005 angefangen, als es wirtschaftlich gerade schwierig war, und das war die einzige Stelle, die mir angeboten wurde. Patrick war mein erster Chef...

Dipl.-Ing. (FH) Bernd Zapf

Ich bin zum Maschinenbau über Ferienjobs gekommen. Während meines Vorstudiums in Frankreich war das zunächst viel Mathematik und Physik. Ich habe bei einem Gasturbinenhersteller gearbeitet, bin dort an einer Bearbeitungsmaschine gestanden und habe sehr interessante große Werkstücke, sogenannte Schaufeln, bearbeitet. Interessant war für mich weniger die Bearbeitung, sondern eher die Werkstücke, die Produkte, der Werkstoff. Das war kein Stahl, kein Aluminium, das war eine Titanlegierung – das hat mich fasziniert. Als ich mich dann nach meinem Vordiplom für den Maschinenbau entschied, habe ich dem Maschinenbau auch eine Prise Werkstoffkunde beigemischt. Zufällig bin ich dann an einem Lehrstuhl gelandet, wo das Thema Thermisches Spritzen und Oberflächentechnik bei Professor Coddet im Aufbau war. Da habe ich Blut geleckt, was die Beschichtungstechnik angeht, und so bin ich beim Thermischen Spritzen geblieben.

Dipl.-Ing. (FH) Bernd Zapf

Bei mir war der Weg ein ganz anderer. Ich bin in einer Metzgerei groß geworden und habe oft großes Mitleid mit meinem Vater gehabt, der sich körperlich bei seiner Arbeit abgequält hat. Ich wollte in der Metzgerei alles irgendwie automatisieren und Technik hineinbringen, damit sich der Vater nicht so schinden musste – und ich auch nicht. Ich weiß noch, dass ich mit zwölf Jahren in der Schule ein Bild musste über das, was man später einmal werden will. Ich habe einen Mann gemalt, der an einem Schreibtisch saß, einen dicken Taschenrechner vor sich, einen Stift in der Hand hielt und eine Maschine gezeichnet hat. Darunter habe ich geschrieben: Ich will Ingenieur werden.

Mir ging es schwerpunktmäßig darum, etwas, was der Mensch mit seinen Händen und mit seinem Körper tun muss, mit einer Maschine nachzubilden, damit der Mensch von monotoner und körperlicher Arbeit befreit wird und dafür Arbeiten verrichten kann, die seine kreativen Fähigkeiten fördern. Genau dies durfte ich dann auch bei Heller nach meinem Studium der Technischen Informatik bis 2010 als Entwicklungsingenieur zunächst in der Steuerungsentwicklung und später auch in der Kombination dieser Technik mit dem Maschinenbau umsetzen. Ab 2010 konnte ich diesen neuen innovativen Job ausführen, Dinge zu finden, die es vorher bei Heller noch nicht gegeben hat. Und das Thermische Beschichten hat mich fasziniert, das war ein ganz neuer Prozess, den wir noch nie hatten, und er hat total auf das gepasst, was ich in meiner Ausbildung gemacht habe. Das war eine besondere Herausforderung.

2010 habe ich dann eine neue Aufgabe bei Heller im Entwicklungsbereich bekommen: Technologien zu finden, die es dort bisher nicht gibt und diese so weit aufzubereiten, damit im weiteren Verlauf ein Produkt für das Unternehmen daraus werden kann. Dafür war das Thermische Beschichten ein Paradebeispiel, weil es zum einen sehr gut in meine Ausbildung und meine frühere Berufserfahrung gepasst hat und zum anderen für Heller eine große Chance darin bestand, diese Technologie zur Serienreife zu bringen.

Technik und Kreativität – was ist kreativ an Ihrem Job?

Dipl.-Ing. Manuel Michel

Spannend und kreativ ist es, sich immer wieder Lösungswege für verschiedene Problemstellungen überlegen zu müssen. Da führen sicher jedes Mal andere Wege ans Ziel, doch sich hier für den jeweils richtigen zu entscheiden und diesen so zu gestalten, dass man am Ende erfolgreich ist, darin liegt aus meiner Sicht die Kunst.

Dipl.-Ing. (FH) Bernd Zapf

Das Kreative in unserem Job ist, dass wir uns überlegen, wie man Prozesse automatisiert. Wenn man in solche Fabriken hineinschaut – wie die Produktionslinie, die hier in Stuttgart steht –, sieht man die fast zehnfache Anzahl von Maschinen gegenüber Mitarbeitern, die diese betreuen. Damit ist für mich eine große Herausforderung gelungen: dass man den Menschen von langweiligen Tätigkeiten und Muskelarbeit durch Maschinen entlastet und ihn dafür einsetzt, wozu er eigentlich da ist, nämlich kreativ zu sein.

Dipl.-Ing. (FH) Bernd Zapf

Kreativität ist für mich im Maschinenbau auf der einen Seite, Uhrenwerke zu schaffen, wo etwas vorne reinkommt und am Ende etwas herauspurzelt, das tolle Eigenschaften hat und Mehrwert für den Kunden bringt. Auf der anderen Seite ist es auch das Abenteuer Industrie. Es besteht darin, dass man es mit sehr, sehr vielen unterschiedlichen Menschen aus sehr verschiedenen Bereichen zu tun hat, also nicht nur mit Ingenieuren. Im Zuge dieser Industrialisierung haben wir im Produktentstehungsprozess alle Metiers kennengelernt. Da ist der Logistiker, da ist der Qualitätsverantwortlichere, der Gießer, der Entwicklungsingenieur, der alle Voraussetzungen in einer Produktion verstehen muss, um dann das Richtige entwerfen zu können. Das sind die verschiedenen Menschen, die unterschiedlichen Charaktere, die unterschiedlichen Arbeitsweisen, die diesen Job liebenswert machen.

Sie reden von der Automatisierung, um dem Menschen Prozesse zu erleichtern. Und was machen dann wir mit den Menschen? Was ist mit der Ressource Mensch?

Dipl.-Ing. Manuel Michel

Die Menschen sind in unserer Branche nach wie vor äußerst wichtig und nicht zu ersetzen. Meistens setzen wir Maschinen beziehungsweise Computer ein, um mit verschiedenen Methoden und Verfahren unsere Arbeit bewertbar und messbar machen zu können. Hier kommen in den seltensten Fällen Ergebnisse heraus, die schwarz oder weiß sind, vielmehr sind sie meistens grau. Um dieses Grau zu deuten, sprechen wir auch in der Wissenschaft vom Diskutieren und Interpretieren. Da ist es enorm wichtig, verschiedene Meinungen zu haben, um am Ende ein klares Bild erstellen zu können. Da spricht nicht selten unser Bauchgefühl mit – und das fehlt Maschinen.

Dipl.-Ing. (FH) Bernd Zapf

Mir ist der Mensch ganz wichtig, denn nur mit ihm und dem Team ist es möglich, solche Dinge zu schaffen. Einer allein kann das nicht. Gerade die Kreativität im technischen Bereich ist dazu da, dass man die Menschen von gesundheitsschädlichen Aufgaben befreit und mit den technischen Einrichtungen, die wir dann für sie entwickeln, Tätigkeiten machen lässt, bei denen auch die Kreativität und allgemein die menschlichen Fähigkeiten besser genutzt werden.

Das ist ein Prozess, der, wenn es eine Stagnation im Wachstum gibt, schwierig ist. Aber ich denke, hier wird sich so viel ändern, dass man auch diejenigen, die jetzt vermeintlich zunächst herausfallen würden, wieder in Arbeit bringt. Beispiel Industrie 4.0: Wenn wir jetzt mit Hochdruck daran arbeiten, die papierlose Fertigung zu bekommen, wird man die Leute, die heute die Papierzeichnungen herstellen, nicht mehr brauchen. Man muss sich schon jetzt überlegen, wie man diese Menschen weiterqualifizieren kann. Es ist für mich nicht das Ziel, mit Automatisierung und Funktionalität Menschen in die Arbeitslosigkeit zu führen, sondern es ist das Ziel, neue Arbeiten zu schaffen, für die die Menschen besser geeignet sind, und rechtzeitig damit zu beginnen, die Menschen weiter zu qualifizieren, um sie dann andere Tätigkeiten, die vorteilhafter für ihr Naturell sind, durchzuführen zu lassen.

Sie bilden aus?

Dipl.-Ing. (FH) Bernd Zapf

Ja, das ist ein ganz wesentlicher Punkt. Die Familie Heller hat eine Vorbildfunktion in der Region, und wir haben eine Ausbildungsabteilung mit 150 Auszubildenden. Das sind rund zehn Prozent der Belegschaft im Nürtinger Werk, und wir bilden über Bedarf aus. Es ist das soziale Engagement der Familie Heller, dass sie jungen Menschen eine Ausbildung bieten, damit diese einen fundierten Start in das Berufsleben haben.

Wie sieht es mit weiblichen Auszubildenden aus?

Dipl.-Ing. (FH) Bernd Zapf

Die Frauenquote nimmt zu. Und es ist inzwischen auch so, dass ein Mädchen, das eine blaue Hose trägt und in der Montage arbeitet, wirklich als Kollegin akzeptiert wird. Ich denke aber, dass sich die Gesellschaft ein Stück weit – vor allem in Deutschland – ändern muss, wenn sie Frauen in Technikberufe bringen will. Das fängt in der Schule an. Wenn man Mädchen Technik erklärt, wie Jungs sie verstehen, werden wir sie nur sehr schwer für die Technik gewinnen, sodass sie dies wirklich zum Beruf machen. Das sind dann bloß die Freaks bei den Mädchen, die ohnehin eine Technikaffinität haben. Aus meiner Sicht können wir hier im Gesamten nur gewinnen, wenn Technik nicht nur vom männlichen Geschlecht bestimmt und entwickelt wird. Das ist zu wenig.

Ihre Arbeitswelt ist durch das Auto bestimmt. Wie sehen Sie denn die Entwicklung in 20 oder 50 Jahren? Haben wir dann noch die Automobilwelt, wie sie sich jetzt abzeichnet?

Dipl.-Ing. (FH) Bernd Zapf

Ich bin überzeugt, dass das Produkt Fahrzeug sich – das ist natürlich wieder ein Schlagwort – derzeit neu erfindet. Das Produkt, so wie wir es heute kennen, wird mit ganz neuen Funktionalitäten ausgestattet sein. Lassen Sie es uns mal am Beispiel Telefon durchspielen: Mit einem Telefon hat man in der Vergangenheit 100 Prozent der Zeit telefoniert. Wie viel Prozent telefoniert man heute mit einem Telefon? Ich gehe davon aus, dass neue Funktionalitäten in das Fahrzeug kommen und dass man letztlich dieses Fahrzeug nur noch als Bewegungselement im Unterbewusstsein wahrnimmt. Es wird die Herausforderung sein, hier nicht auf Kosten der Sicherheit, auf Kosten der Umwelt, auf Kosten der Wirtschaftlichkeit solche neuen Funktionalitäten in das Produkt Fahrzeug einzubringen, um ganz andere Erlebnisse oder ganz andere Möglichkeiten zu erschließen.

Dipl.-Ing. Manuel Michel

Da stehen wir zurzeit sicher vor großen Umwälzungen. Neben der Elektromobilität ist auch das Autonome Fahren eine super Sache, die wird kommen und wichtig sein. Trotzdem hoffe ich, dass es immer noch genug Leute geben wird, denen Autofahren Spaß macht, die sich ins Auto setzen und einfach sagen: Jetzt hab ich mal Lust, selber zu fahren.

Was machen Sie eigentlich, wenn Sie sich nicht mit Autos oder Maschinen beschäftigen?

Dipl.-Ing. Manuel Michel

Ich habe zwei Kinder und meine Frau. Ich verbringe gerne viel Zeit mit meiner Familie. Ansonsten spiele ich Fußball und gehe gerne in die Berge, sei es zum Skitourengehen, Fahrradfahren oder Klettern. Unter anderem bis ich deswegen auch ehrenamtlich in der Bergwacht aktiv.

Patrick Izquierdo:

Da ist ebenfalls zunächst einmal die Familie. Ich habe einen 17-jährigen Sohn und eine 19-jährige Tochter, die jetzt gerade ihr Abitur gemacht hat. Das hat auch einen Großteil meines Lebens bestimmt: Es war immer schön, mit am Frühstückstisch zu sitzen oder abends bei den Kids zu sein, ab und zu mal früher nach Hause zu kommen, ein paar Hausaufgaben mitzumachen oder vielleicht zu versuchen, das ein oder andere zu erklären.

Zudem habe ich das Glück, zweimal die Woche Freiräume gefunden haben, etwas für mich zu tun. Ich übe regelmäßig Kampfkunst, um fit zu bleiben und Ausgewogenheit zu finden. Kommt man in diesen Raum, kann man alles draußen lassen,

n, die nicht gelöst sind, Mails, die man nicht beantwortet hat, alle Sachen, die man hätte machen müssen. Und der andere „Tank“ ist, mit der Familie, insbesondere in der Sommerzeit, Fahrrad zu fahren. Wir haben viele Radwanderwege in der Bundesrepublik schon befahren, sogar mit Zelt und Anhänger. Von ganz klein auf – da waren die Kinder noch klein – sind wir schon den Donau-Radweg gefahren. Und im Winter sind wir sehr oft in den Bergen beim Skifahren. Das war und ist immer eine tolle Sache.

Dipl.-Ing. (FH) Bernd Zapf

Ich bin ebenfalls ein Familienmensch, habe eine Frau und zwei Kinder, die sind 26 und 28 Jahre alt. Ein sehr wichtiges Anliegen von meiner Frau und mir war, dass aus den Kindern „ordentliche“ Menschen werden. Ich glaube, das haben wir auch geschafft. Da haben wir ziemlich viel Energie reingesteckt und waren davon überzeugt, dass wir sie zu Ehrlichkeit, Leistungsfähigkeit und sozialer Kompetenz erziehen. Das und die Bereitschaft zur Bewegung waren die großen Ziele.

Zum Stichwort Bewegung: Die ist für unsere Gesundheit sehr wichtig, weil wir oft im Beruf davon zu wenig haben. Deshalb spiele ich seit vielen Jahren Tischtennis und fahre gerne mit dem Rad und versuche so, einen Ausgleich zu meiner täglichen Büroarbeit zu bekommen. Bei beiden Sportarten versuche ich, vergleichbar zum Beruf, fortgesetzt Verbesserungen einzubringen, um die Bewegung und die Freude an der Anwendung zu steigern. So werden im Tischtennis die neuesten Materialtechniken eingesetzt. Gleiches gilt fürs Radfahren: mit einem sehr leichten Rennrad aus Carbon und jeder Menge Industrie-4.0-tauglichen Sensoren und Auswertesystemen eine Basis für weitere Optimierungen zu haben. Überdies gehe ich gerne wandern mit meiner Familie und bin laufend mit der Optimierung unseres Eigenheims beschäftigt. Fasziniert bin ich von der Automobiltechnik, die ich gerne in meinen Fahrzeugen anwende, und hier darf es auch ruhig etwas komplizierter sein …

Gebärdensprache

Gebärdensprache

Leichte Sprache

Leichte Sprache