Prof. Dr.-Ing. Claus Emmelmann

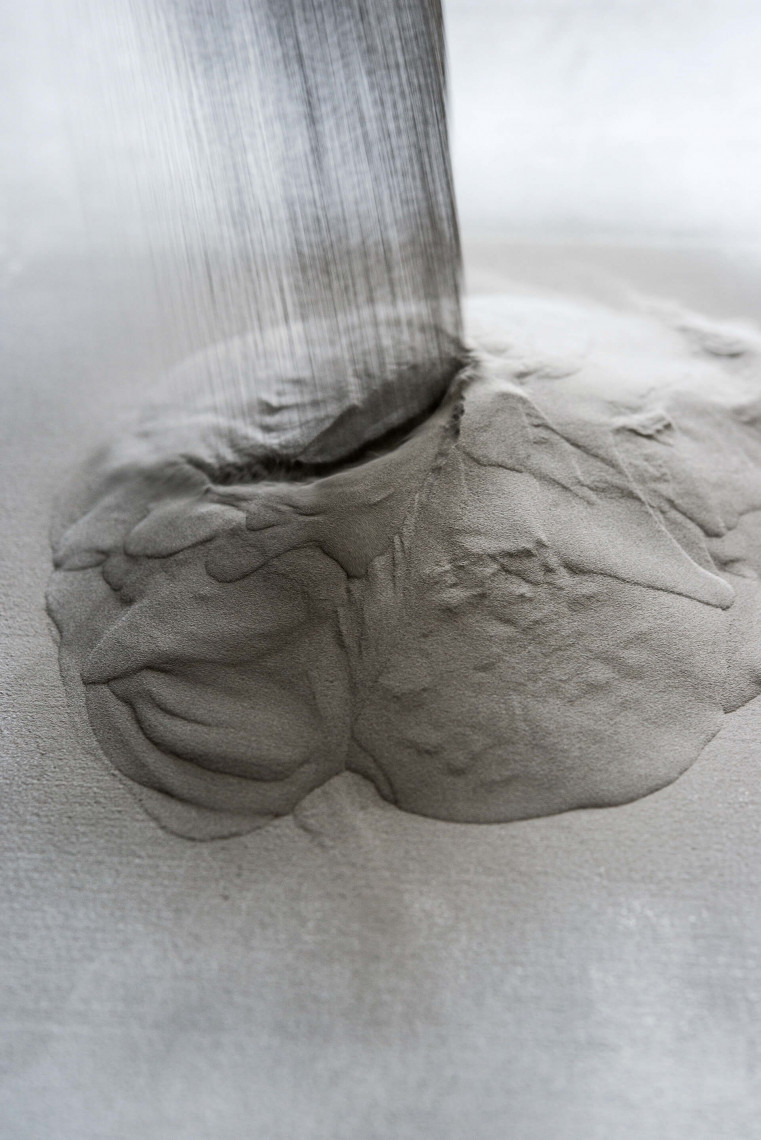

Der Begriff „3-D-Druck“ sagt aus, was passiert, nämlich dass Schicht für Schicht aus Pulver ein dreidimensionalen Körper entsteht. Wenn man die Technologie genau beschreiben will, dann ist es natürlich kein Druck, sondern es ist ein Wärmeleitungsauftragsschweißen.

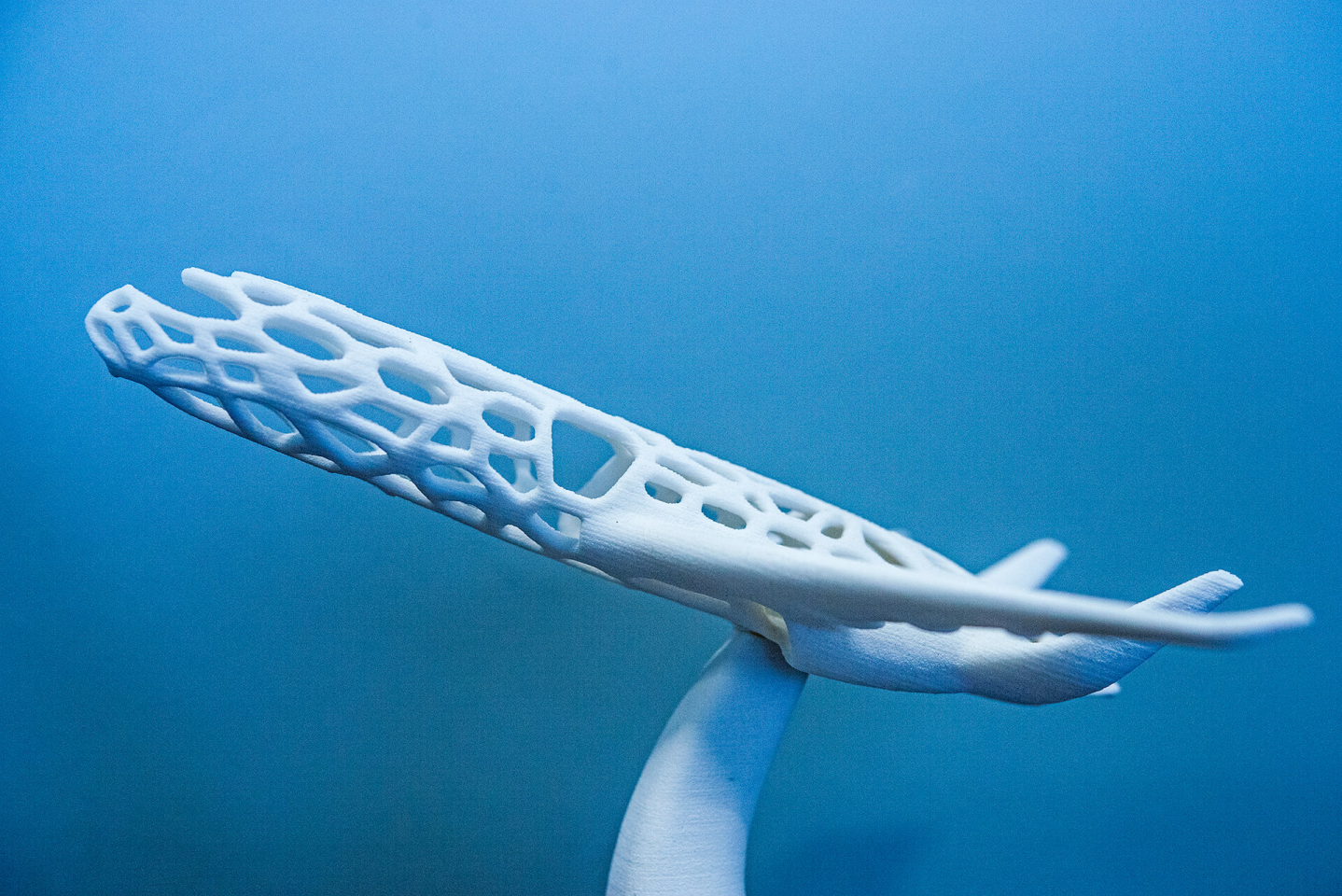

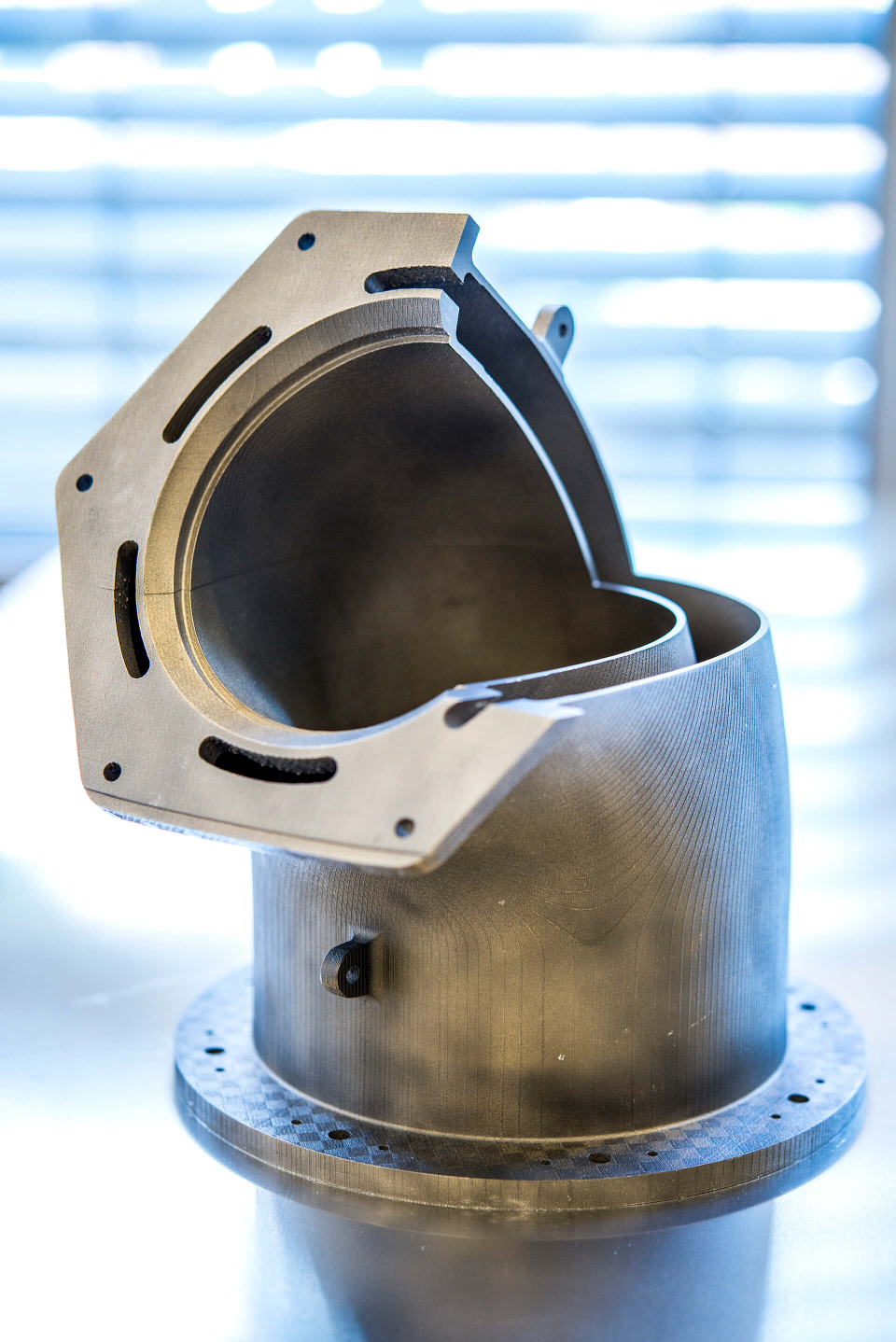

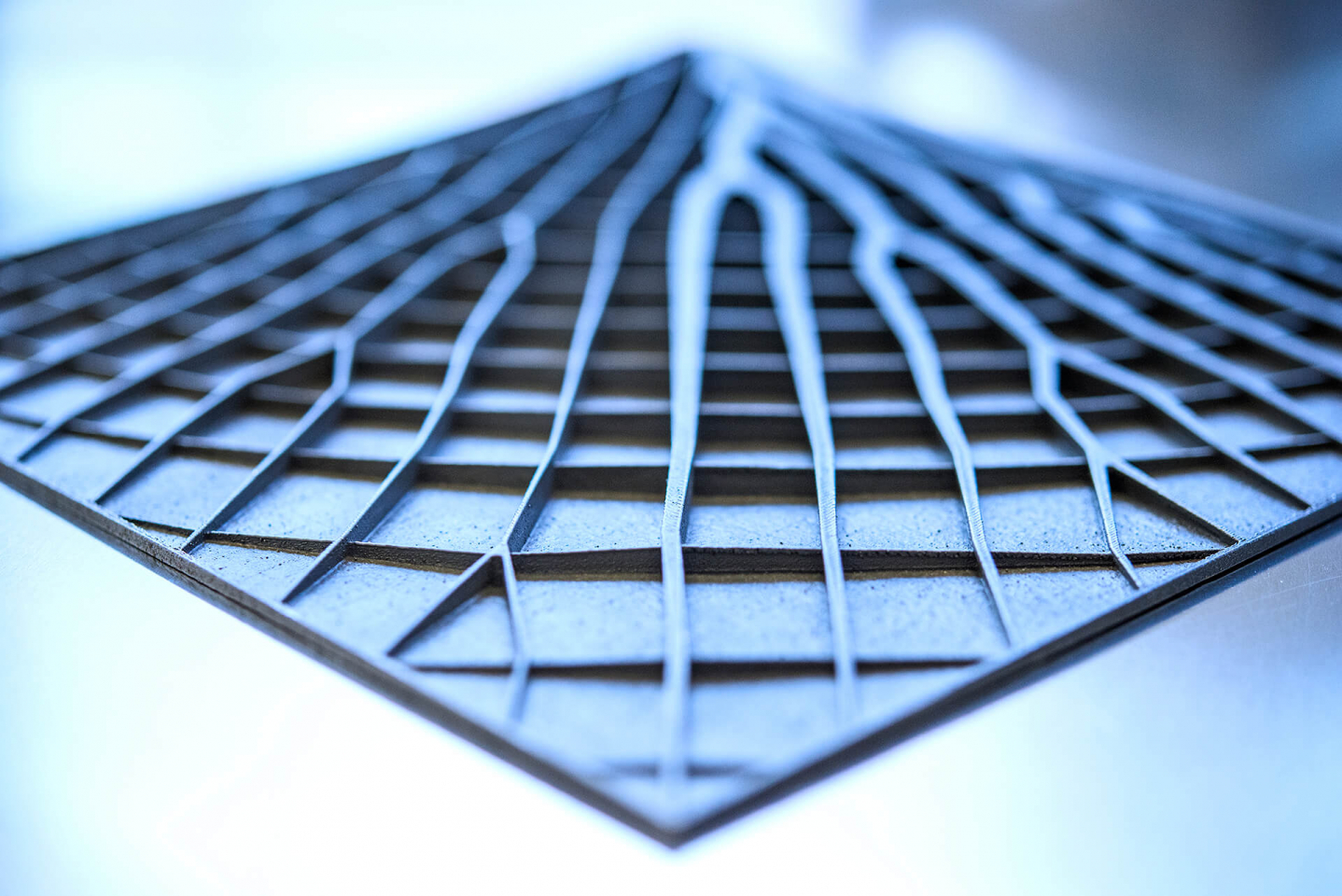

3-D-Druck ist ein Schweißprozess, der genutzt wird, um Pulver schichtweise zu belichten sowie zu schmelzen und dadurch ein Bauteil dreidimensional aufzubauen. Man kann alles aufbauen, was schmelzbar und was schweißbar ist. Es lassen sich eigentlich alle Materialien, die ihren Aggregatzustand von fest auf flüssig verändern können, verdüsen und in das Pulvermaterial überführen, mit dem man diesen Prozess überhaupt erst durchführen kann. Hat man verstanden, dass hier schichtweise etwas aufgebaut wird, kann man auch nachvollziehen, dass dieser Prozess auf einmal das Entstehen völlig neuer Geometrien ermöglicht. Konventionelle Verfahren, die alle subtraktiv arbeiten, das heißt die aus einem Vollkörper eine 3-D-Kontur herausschneiden, können das nicht. Mit dieser Technologie können wir bionisch den Fertigungsprozess darstellen und zudem die Natur nachbauen, indem wir kleine Körper zu großen Körpern wachsen lassen. Das heißt, wir können die intelligenten Strukturen, die die Natur – zum Beispiel Bambusstäbe – über Jahrmillionen Jahre optimiert haben, nachbauen und dann übertragen auf die Bauteile, die heute ganz anders aussehen. Damit sind diese Bauteile komplett innovativ und neu zu gestalten. Das ist der Kern dieser neuen Technologie.

Welchen Effekt hat die neue Technologie für die industrielle Produktion?

Dipl.-Ing. (FH) Peter Sander

Für uns als Flugzeugbauer ist einer der wichtigsten Faktoren die Gewichtsreduktion. Verkehrsflugzeuge sind 25 bis 30 Jahre im Einsatz. Beim Kurzstreckenverkehr heißt das: täglich bis zu zehn Mal Steigflug bis auf elf Kilometer Höhe. Jedes Kilo, das wir in ein Flugzeug nicht hineinkonstruieren, führt zu Spritersparnis und damit zu CO2-Reduktion. Daher ist eines der obersten Ziele beim Flugzeugbau, Bauteile zu entwickeln, die leicht sind.

Metall kann man zum Teil ersetzen. Beim Airbus 350 XWB geht das durch Kohlefaser-Verbundwerkstoffe. Das ist der aktuelle Stand des Leichtbaus. Die Materialien kennt man auch aus der Formel 1. Was wir jetzt erleben, ist die Fähigkeit, naturähnliche Produkte zu konstruieren. Dabei stellen wir fest, dass solche Teile – zum Beispiel Halter – plötzlich um mindestens 30 Prozent leichter sind. Überträgt man dies auf das gesamte Flugzeug, ist es ein riesiger Schritt in Richtung Leichtbau.

Wie ging die Entwicklung Ihres Projektes, der Innovation, in einzelnen Schritten vonstatten? Stand die Entwicklung des „Druckers“ am Anfang?

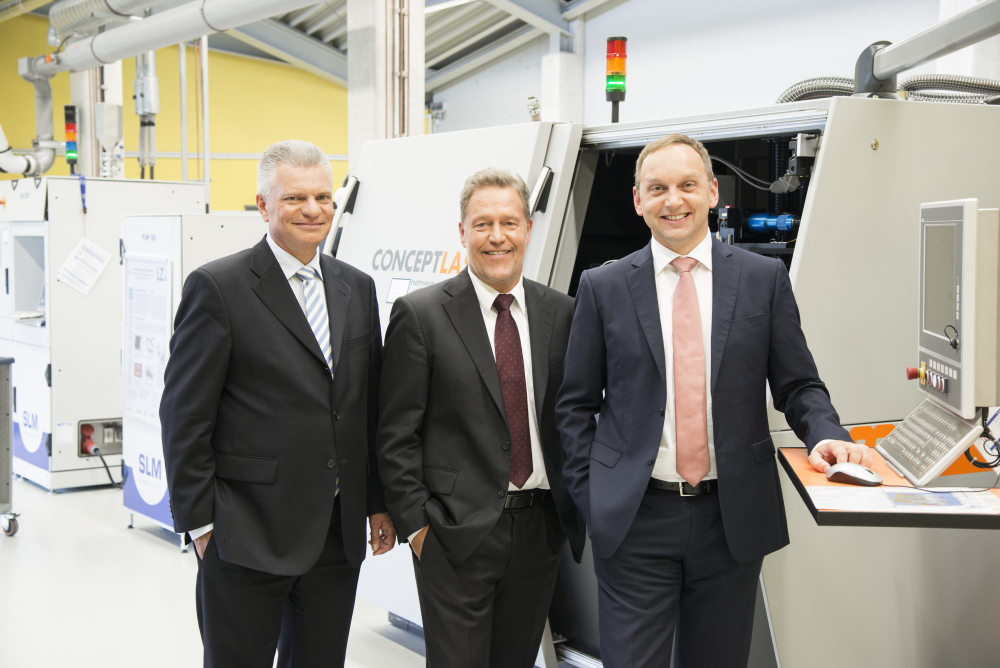

Dipl.-Ing. (FH) Frank Herzog

Ich glaube, wir haben uns im Team schon vor über zehn Jahren kennengelernt. Mitte der 90er-Jahre habe ich mit den Grundlagen des metallischen 3-D-Drucks begonnen, nicht als Sintertechnologie, sondern als Schmelz- beziehungsweise Schweißtechnologie. Nach Anmeldung der ersten Grundlagenpatente und den ersten erfolgreichen Versuchen habe ich dann Mitte 2000 mit meiner Frau die Firma Concept Laser gegründet.

Ich hatte anfangs die Vision beziehungsweise den Glauben, dass das, was man seinerzeit additiv mit Kunststoffsinterpulver dreidimensional und schichtweise herstellen konnte, ebenso mit Metallen möglich sein müsste. Nach einigen grundlegenden Versuchen sind wir zu dem Ergebnis gekommen, dass es funktionieren kann. Mit diesem Wissen sind wir auf die heutigen Schwiegereltern und den Onkel meiner Frau, selbst mittelständische Unternehmer, zugegangen und haben gesagt: „Wir haben hier ein Projekt, das wir gerne verwirklichen möchten, uns fehlen aber die finanziellen Mittel dazu.“ Kurzum, man genehmigte die Mittel, jedoch mit einer sportlichen Vorgabe: Nach zwei Jahren muss eine „verkaufbare“ Anlage am Markt angeboten werden, damit die neu gegründete Firma zügig auf eigenen Beinen stehen kann.

So kam es, dass wir Ende 2001 als weltweit erstes Unternehmen mit dieser Technologie in Form einer Fertigungsmaschine an den Markt gingen. Das Überraschungsmoment in der Öffentlichkeit war groß. Hinzu kam für uns noch, dass wir seinerzeit gar nicht wussten, wie man so eine Maschine verkauft. So hat das angefangen mit dem metallischen 3-D-Druck: relativ naiv, in dem Glauben, dass so etwas funktionieren kann, mit viel Enthusiasmus. Ich habe ab und zu zwei Bürostühle zusammengestellt und neben der Maschine geschlafen, weil der Prozess noch nicht robust funktionierte. Ja, und dann sind die ersten Teile wirklich sauber und fehlerfrei aus der Maschine herausgekommen. Prof. Emmelmann und Herr Sander hatten ja ebenfalls visionär auf diesem Gebiet gearbeitet und nahmen Kontakt mit uns auf, sodass erste kleinere Projekte entstanden.

Wie könnte man den Teil der Leistung, den Concept Laser beigetragen hat, für das Team zusammenfassen?

Dipl.-Ing.(FH) Frank Herzog

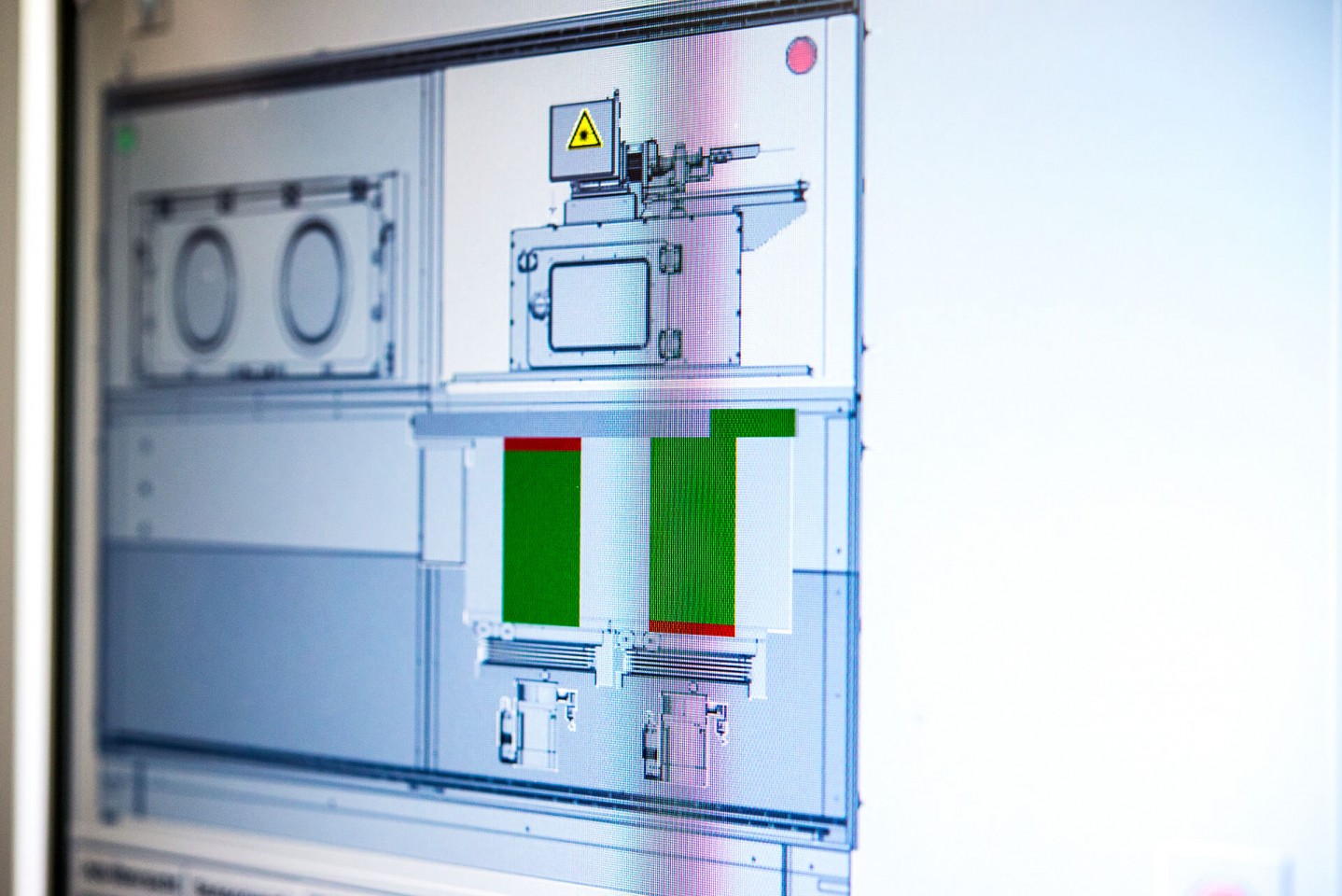

Die Firma Concept Laser hat die grundlegende Technologie des 3-D-Drucks entwickelt, wir haben sie in Form einer Maschine verwirklicht, und wir sind in der Lage, Parameter in der Anlage so einzustellen, dass nicht nur äußerlich ansehnliche Bauteile hergestellt werden können, sondern solche, die höchsten Ansprüchen in Bezug auf Genauigkeit und Qualität genügen. Wir haben ein „in situ“-Qualitätssicherungsmodul entwickelt, das es erlaubt, die Qualität bereits im Prozess zu dokumentieren. Dies ist ein wesentlicher Bestandteil unserer Technologie, der es überhaupt erst ermöglicht, Bauteile für eine derart anspruchsvolle Anwendung herstellen zu dürfen. Das bedeutet: Mit diesen „Werkzeugen“ versuchen wir bestmöglich, Herrn Prof. Emmelmann von der wissenschaftlichen Seite und Herrn Sander von der anwendungsspezifischen Seite zu unterstützen.

Dipl.-Ing. (FH) Peter Sander

Lassen Sie mich ergänzen: Das ist einer der Schlüsselfaktoren. Man kann sich eine Maschine kaufen und kann auch Metalle verarbeiten. Aber dann entwickeln sich plötzlich Anforderungen, die keiner vorhergesehen hat, Bleche drucken zum Beispiel. Dazu braucht man das Know-how und die Bereitschaft eines solchen Maschinenherstellers, genau das für diese Anwendung Benötigte zu entwickeln. Frank Herzogs Offenheit und die schnelle Reaktion seiner Firma hat überhaupt erst dazu geführt, dass wir in der Lage waren, so etwas zu machen. Sonst geht man möglicherweise mit einem Drucker ins Rennen und druckt sich etwas, und es kommt nicht das Richtige heraus. Es gibt nämlich auch ganz viele Leute, die auf diese Art und Weise vorgehen und dann Probleme haben.

Prof. Dr.-Ing. Claus Emmelmann

Ich glaube, dieses Team hier steht repräsentativ für eine Erfolgsgeschichte, wie sie einfach mal passieren muss. Ich bin seit fast 30 Jahren in der Lasertechnik beheimatet, sowohl in der Forschung als auch in der Industrie, und habe erlebt, wie immer wieder irgendetwas entwickelt wurde, aber noch keinen Markt hatte.

So ähnlich war das sicherlich auch mit den 3-D-Druckern für Metallanwendungen. Dazu gehören erst einmal Pioniere, die sagen: „Und es geht doch!“, sich auf den Weg machen und solche Maschinen wirklich funktionsfähig konstruieren. Dann braucht man einen Anwender, der Interesse hat und – wie hier – einen Konzern, der das Projekt vorbildlich weitergeführt hat. Und letztlich braucht man die Idee für ein Produkt – und die kam eben auch von uns. Aber der Anwender fragt natürlich, warum er das eigentlich machen sollte, das Bauteil ist ja doppelt so teuer! Und erst mit einem Business Case kann man sagen: „Okay, jetzt haben wir zwar ein teureres Produkt, aber wir können bis zu 80 Prozent Gewicht einsparen“, das war der Schlüssel. Und wir haben sogar eine Methodik dahinter, das ist die Bionik. Wir hätten alle drei alleine nichts bewegen können. Ich hatte damals auch schon erste Veröffentlichungen, das wurde in der wissenschaftlichen Szene honoriert, führte aber nicht zu diesem wirtschaftlichen Erfolg, der heute nicht nur deutschlandweit, sondern mittlerweile auch international anerkannt ist. Inzwischen genießen wir viel Aufmerksamkeit, die auch darauf beruht, dass wir in unseren drei Disziplinen einfach super zusammenarbeiten und gerade bei diesem Projekt jeder auf seiner Seite dafür gekämpft hat.

Kommen wir zum Besonderen Ihres Projektes: Es werden Bauteile aus Titan für den Gebrauch im Flugzeug entwickelt und auch produziert. Welche Bauteile sind das? Und von klein bis groß, was gibt es schon?

Dipl.-Ing. (FH) Peter Sander

Genauso geht es – vom Kleinen zum Großen: Es gibt zum Beispiel einen gedruckten Halter aus Titan, der im Flugzeug ein Kabinenelement festhält. Dies sind Küchen oder Ruheräume für die Besatzung. Der Halter ist rund zehn Zentimeter lang und verbindet derartige Elemente mit dem Rumpf, tragende Teile, die drei Tonnen halten. Wir haben vor viereinhalb Jahren mit solchen Bauteilen angefangen. Inzwischen durchkämmen wir praktisch das gesamte Flugzeug. Es gibt einen Plan, dass wir diese Art von Fertigung von Haltern über Benzinrohre und Kühler bis hin zu Strukturteilen wie einer Bremsklappe in den nächsten zehn Jahren einsetzen wollen. Das führt dann sicher zu Potenzialen von 30 bis 40 Prozent Gewichteinsparung. Vermutlich ist es dann aber sogar mehr.

Das Material, das hier benutzt wird, ist Titan, das schwierig zu bearbeiten sein soll. Warum also Titan?

Prof. Dr.-Ing. Claus Emmelmann

Titan ist einer der ersten Werkstoffe, die für das 3-D-Drucken jetzt im Großeinsatz sind. Dieser Werkstoff ist in der Luftfahrtindustrie bekannt und wird häufig verwendet. Die spezifische Festigkeit von Titan ist im Vergleich zur möglichen Alternative Aluminium extrem hoch. Ein zweiter Markt, der ebenfalls die Titanlegierung TiAl6V4 verwendet, ist die Medizintechnik. Diese Produkte werden derzeit für die Endo-Prothetik genutzt, 20.000 Hüften und andere Endoprothesen sind bereits 3-D-gedruckt und weltweit implantiert.

Diese Konstellation führte dazu, dass dieser Werkstoff bei uns im Laserzentrum bevorzugt beforscht wird. Er hat eine hohe Festigkeit, ist aber nicht einfach zu verarbeiten. Auch die konventionelle Fertigung von Titanbauteilen ist sehr schwierig, wird aber gemacht. Der Werkstoff hat den Vorteil, wenig Gewicht zu haben und dabei hohe Lasten aufnehmen zu können. Das kommt wieder der 3-D-Drucktechnologie zugute, weil man diesen Werkstoff sehr gut aufschmelzen, ihn aösp sehr gut verarbeiten kann. Allerdings muss der Prozess sehr genau kontrolliert und gesteuert werden und in inerter Umgebung stattfinden, da der Werkstoff nicht mit Sauerstoff in Berührung kommen darf. Der Maschinenbauer ist stark herausgefordert, diesen Prozess maschinenseitig gut abzubilden. Das hat wieder in unserem Team sehr gut geklappt: Uns steht Maschinentechnik zur Verfügung, die Serienbauteile in ebenbürtigen Qualitäten liefern kann. Bei vielen Versuchen, die wir jetzt durchgeführt haben, sind wir im Vergleich zu den konventionell hergestellten Teilen mindestens genauso gut, wenn nicht sogar besser.

Dipl.-Ing. (FH) Peter Sander

Titan ist interessant, weil es ein sehr teurer Werkstoff ist. Wir haben zurzeit noch relativ langsame Prozesse bei den 3-D-Druckern. Die Geschwindigkeit verdoppelt sich aber nach unserem Eindruck jedes Jahr, ebenfalls die Baugrößen. Das ist eine echte Entwicklung. Da Titanteile die teuersten Bauteile sind, kommt man als Erstes zu einem Fall, bei dem es sich tatsächlich rechnet. Wir arbeiten parallel an der Zertifizierung von Edelstahl und Aluminium. Edelstahl wird im nächsten Jahr in Serie gehen, Aluminium dann 2017 folgen. In der Erwartung, dass Frank Herzog bis dahin die Verarbeitungsgeschwindigkeit seiner Maschinen vervierfacht hat, rechnet sich dann auch Aluminium.

Dipl.-Ing. (FH) Frank Herzog

Genau, dann sind wir wieder gefragt, denn wenn wir es nicht schaffen, die Maschine produktiv zu machen und die Qualität zu erreichen, die gefordert ist, werden wir nicht erfolgreich sein – dann sind die Bauteile zu teuer und entsprechen nicht den Erwartungen. Das ist für mich ein echtes Beispiel dafür, dass es bei dieser Innovation im Speziellen, aber auch im Allgemeinen nicht ohne einander geht. Wir, der Anlagenentwickler, die Wissenschaft und der Anwender, wir brauchen uns gegenseitig, um erfolgreich zu sein. Wir als Anlagenhersteller benötigen auch diese Informationen, Anforderungen, vor allem aber auch die Herausforderungen, und wir brauchen in diesem speziellen Fall das Wissen, dass wir zum Beispiel schneller werden müssen.

Neue Herstellung mit unterschiedlichen Materialien, die den Flugzeugbau völlig verändern könnten – welche Effekte sind das?

Dipl.-Ing. (FH) Peter Sander

An erster Stelle steht die Gewichtsersparnis. Wir haben in den vergangenen vier Jahren mehr als 120 Metallteile im Flugzeug analysiert. Was sich dort abzeichnet, ist eine Reduzierung von 30 bis 55 Prozent. Das ist keine theoretische Untersuchung, sondern gebaut und nachgewiesen. Weiterhin hat sich herausgestellt, dass wir den Rest des Metallstaubs nach einem Filterprozess überwiegend wiederverwenden können. So braucht man nur einen Bruchteil des Materials. Normalerweise werden Metallteile aus dem Vollen gefräst. Dazu benötigt man Schmiedeplatten. Dieses Rohmaterial wird dann im Flugzeugbau zu 90 bis 95 Prozent zerspant. Solche Späne kann man zwar wieder säubern und einschmelzen, aber das ist ein aufwendiger Prozess in puncto Logistik und mechanischer Bearbeitung. Wir brauchen künftig nur noch fünf bis zehn Prozent des Rohmaterials, was bei teuren Werkstoffen wie Titan ein ganz großer Schritt nach vorne ist.

All das bedeutet, dass dieser Prozess eine sehr „grüne“ Technologie ist: Man braucht weniger Energie, um die Teile zu bauen, und weniger Energie für die Logistik. Dies ist eine ganz wesentliche CO2-Reduzierung! Ein weiteres Schlüsselelement im Flugzeug- oder Fahrzeugbau: Wir brauchen keine Werkzeuge. Wir benötigen keine Fräswerkzeuge, um etwas festzuhalten, und auch keine Gießwerkzeuge. Wir können ein Produkt direkt aus dem Konstruktionssystem fertigen, es ausprobieren, es modifizieren, es wieder fertigen. Damit haben wir Produktentwicklungszyklen, die vielleicht noch zehn bis 20 Prozent der früher üblichen Zeit benötigen. Und sie erfordern keine großen Investitionen. Das ist ein riesiger Schritt – sowohl für uns als auch für jede andere Art von Industrie.

Dipl.-Ing. (FH) Frank Herzog

Man kann von einem Paradigmenwechsel sprechen: Es ist eine Veränderung der Produktionsweise, die auch Auswirkungen auf die Gesellschaft hat. Neue Geschäftsmodelle entstehen. Die Produktion wird sich dahingehend verändern, dass tatsächlich eine vollautomatisierte Fertigung von Bauteilen entstehen wird. Logistikprozesse werden teilweise infrage gestellt, weil on demand und vor Ort digital und schichtwiese gefertigt wird. Das klingt ein wenig unheimlich, aber es ist aus meiner Sicht die Technologie, die das nicht nur am ehesten schafft, sondern gerade dabei ist, das auch umzusetzen.

Mit meinem Schwiegervater, Inhaber eines großen Werkzeug- und Formenbaus, habe ich schon des Öfteren angeregt debattiert: Wenn man als Werkzeugbauer einen Formeinsatz herstellen will, dann muss man erst ins Lager gehen, aus Rohmaterialien ein Rohteil abschneiden und es relativ aufwendig für die Bearbeitung vorbereiten. Ich bin überzeugt, dass diese umständlichen Vorbereitungsmaßnahmen, die Zeit in Anspruch nehmen und Kosten verursachen, irgendwann wegfallen und die Mitarbeiter direkt aus den CAD-Daten auf den 3-D-Drucker gehen und so ohne große Umwege mit der Herstellung des Bauteils beginnen. Der 3-D-Metalldruck hat mittlerweile einen solchen Produktivitätssprung gemacht, dass dies keine Utopie mehr ist.

Sie haben zwar als Team, letztlich aber jeder wieder einzeln an einem Entwicklungsprozess gearbeitet. War das ein kontinuierliches Fortschreiten, oder waren Sie sich zwischendurch nicht sicher, dass Sie weiterkommen?

Prof. Dr.-Ing. Claus Emmelmann

Da hat jeder seine eigene Geschichte. Ich für meinen Teil kann sagen, dass solche Technologieentwicklungen Geld brauchen. Dieses wird von Regierungen, in unserem Fall dem Hamburger Ministerium, vergeben, und es ist nicht einfach, an das Geld zu kommen. Wir haben damals mit Diplomarbeiten und einer geliehenen Maschine angefangen und gesehen, was möglich ist. Dafür hätten wir eigentlich mehr Mittel gebraucht. Ich weiß noch sehr genau, wie schwierig es war, das Projekt zu realisieren. Wir wollten das Laser Zentrum Nord gründen und hatten die Idee, dass daraus etwas Großes entstehen könnte.

Damals hatte noch keiner die Vision, was mit der Technologie vielleicht gelingen könnte. Ich glaube, den beiden anderen ist es genauso gegangen: Man hat eine Vision, weiß eigentlich, wo man hin will, und muss Menschen davon überzeugen, dass diese Vision zu unterstützen ist. Aus meiner Sicht war das die größte Herausforderung. Bei den Mitarbeitern war das relativ einfach: Die waren irgendwann ebenfalls begeistert und haben tolle Ideen geliefert, die letztlich den Erfolg möglich gemacht haben. Aber die Unterstützung von denjenigen zu bekommen, die die Ressourcen haben, das war für mich die größte Herausforderung.

Sie verdeutlichen stets, dass Sie nicht ohne einander können. Kann man in diesem Entwicklungsprozess definieren, ob es einen Schritt gab, der der wichtigste oder der technisch anspruchsvollste war?

Dipl.-Ing. (FH) Frank Herzog

Aus meiner subjektiven Empfindung heraus war das immer ein kontinuierlicher Prozess. In der Anfangszeit haben wir uns hart getan, solch eine Maschine kostenlos zur Verfügung zu stellen, so wie es Prof. Emmelmann am eigenen Leib erfahren hat. Gerade in der Anfangszeit unserer Firma hatten wir selbst wenig finanzielle Mittel, mit denen wir die Weiterentwicklung der Anlage bestreiten konnten. Wir mussten also ganz am Anfang eher kleinere Brötchen backen. Wir haben aber immer einen Weg gefunden, der uns einen Schritt voranbrachte – mal ein Teil bauen, mal ein Projekt zusammen machen. Das ist über die Zeit gewachsen und größer geworden. Die Technologie hat sich weiterentwickelt, die Qualität hat sich verbessert. Wir haben als Anlagenhersteller mehr Möglichkeiten in puncto Produktivität und Stabilität geschaffen, die Herr Prof. Emmelmann beziehungsweise Herr Sander besser nutzen konnte. Man hat immer irgendwo eins draufgesetzt und ist immer einen Schritt weitergekommen. Aber ich empfinde es nicht so, dass irgendwann mal einer gesagt hätte: So! Das funktioniert jetzt, das ist der Durchbruch! Aus meiner Sicht ist das Ganze ein langer, kontinuierlicher Prozess gewesen.

Dipl.-Ing. (FH) Peter Sander

Für mich gab es ein Schlüsselerlebnis. Das war die Entscheidung, die Halter, die sogenannten Brackets, für die A350 XWB nach dem neuen Verfahren zu fertigen. Um das flugfähig hinzubekommen, braucht man ungefähr eineinhalb Jahre und mindestens 250.000 Euro. Diese Summe haben wir damals investiert und gesagt: Jetzt geht’s los. Ich kann mich noch gut dran erinnern, dass ich Frank Herzog angerufen habe und ihm sagte: „Wir haben einen einzigen Schuss. Wir bauen ein Teil, das wir testen. Das wird das Muster dafür, ob es funktioniert oder nicht. Ich brauche jetzt die volle Unterstützung.“ Dieser Bau war einer der ersten und lief damals 50 Stunden auf der Maschine. Die kam ab und zu mal ins Holpern, danach wurden diese Teile getestet, das Ganze über eineinhalb Jahre. Wenn das schiefgegangen wäre, wären alle absolut misstrauisch geblieben. Wir brauchten volle Konzentration. Das war damals bei Frank Herzog sofort gegeben. Wir waren sozusagen online immer dabei. Wenn die Maschine gehustet hat, haben wir noch mal die Parameter abgestimmt. Dieser erste Schuss hat tatsächlich funktioniert. Das Laserzentrum hat das Ding konstruiert, wir konnten das noch nicht. Und wir haben es gebaut!

Welche Entwicklungen sind denn abzusehen? Das Flugzeug demnächst ganz aus dem Drucker?

Dipl.-Ing. (FH) Peter Sander

Wir haben inzwischen bei Airbus eine neue industrielle 3-D-Druck-Plattform gegründet. Vorher war das ein Projekt, und ich war einer der europäischen Projektleiter. Die industrielle Plattform hat zur Aufgabe, in Etappen für die neue A350 XWB Serienteile zur Verfügung zu stellen. Ziel ist, Anfang 2016 insgesamt 20 verschiedene Serienteile in Titan zu haben, Mitte des nächsten Jahres die nächsten 20 und Ende des nächsten Jahres wieder die nächsten. Dann soll übernächstes Jahr der 3-D-Druck in Alu beginnen. Insgesamt bedeutet dies: Es wird strukturiert untersucht, und damit werden potenzielle Teile identifiziert. Dann müssen wir in Strukturtests nachweisen, dass dieses neuartige Design funktioniert. Wie bereits erwähnt, soll Titan als Werkstoff als Erstes in die industrielle Serienfertigung gehen. Das sind, wie gesagt, die Halter oder Brackets. Ein weiteres Beispiel sind sogenannte Fuel-Connectoren, doppelwandige Benzinrohre. Das waren bisher Gussteile. Allein ein Werkzeugsatz für vier Rohre kostet 500.000 Euro. Für die gleiche Summe gibt es bereits einen Drucker in der Grundausstattung.

In Zukunft wird es aber nicht das gedruckte Flugzeug aus einem Stück geben. Da wir über schweißbares Material reden, werden wir die besten Prozesse für die jeweiligen Bauteile verwenden. Komplexe Verbindungsteile lassen sich drucken, und dann kann man vielleicht ein Strangpressprofil dranschweißen.

Und da es im Flugzeug verwendet wird, unterliegt es besonderen Sicherheitskriterien?

Dipl.-Ing. (FH) Peter Sander

Der Flugzeugbau hat bezogen auf Sicherheit höchste Ansprüche. Die Produkte sind 30 Jahre lang mit vielen Passagieren an Bord täglich unterwegs, und auch bei der Medizintechnik ist das Thema Sicherheit ganz entscheidend. Der Vorteil von Airbus ist, dass der gesamte Entwicklungs- und Fertigungsprozess auf diese Sicherheit ausgelegt ist und die Erfahrung vorhanden ist. Dies gilt bisher für jedes Flugzeugteil und dann künftig auch für gedruckte Serienteile.

Prof. Dr.-Ing. Claus Emmelmann

Diese Technologie löst derzeit einen großen Wow!-Effekt aus und wird in den Medien derzeit auch sehr vorteilhaft für uns promotet. Nichtsdestotrotz ist sie destruktiv und zerstörend für Dinge, die über Jahrzehnte entstanden und Stand der Technik sind. Wir stellen fest, dass die Unternehmen große Probleme haben, diese Technologie von den Mitarbeitern antizipieren zu lassen. Ein Fertigungsleiter möchte keine 3-D-Drucker in seiner Fertigung stehen haben, weil er dadurch völlig neue Probleme bekommt. Er ist dafür verantwortlich, dass Teile in einer bestimmten Zeit qualitätsgerecht geliefert werden. Das heißt, er muss sich mit einer neuen Technologie auseinandersetzen, er hat gar keine Mitarbeiter, die diese Technologie beherrschen. Ein Konstrukteur sagt: „Was ist das denn? Das hab ich noch nie gemacht. Ich verlasse ja alle DIN-Normen, nach denen ich bisher irgendwas getan habe.“ Er verbessert sich nicht um zehn Prozent, wie er das in der Konstruktion vielleicht bisher erreicht hat, sondern er erlebt einen kompletten Wechsel. Es gibt nur ganz wenige, die sagen: „Das ist gut, lass uns das doch machen.“

Herr Sander hat das bei Airbus geschafft, dort ist er nicht mehr alleine, sondern es gibt ganz viele, die das wollen. Es ist eine riesige Herausforderung, das Neue umzusetzen, und mittlerweile begleiten wir diese konstruktive Umgestaltung. Wir führen jeden Monat zwei, drei Workshops durch, bei denen wir in Firmen Konstrukteuren zeigen, wie sie ihr Portfolio verändern und dann, im zweiten Schritt, natürlich die Teile ausdrucken können.

Es ist ein Change-Prozess in den Unternehmen notwendig, der in jedem Fall von der Geschäftsführung und den Unternehmenseignern stark forciert werden muss, denn es wird von allein nichts passieren.

Das sehen wir im Ausland, in China, in den USA. Präsident Obama hat politisch vehement propagiert, dass er die Fertigung aus Asien mit dieser Technologie wieder in die USA zurückholen will, und das passiert zurzeit mit deutschen Maschinen. Das sind Themen, die heute dort politisch anders diskutiert werden als in Deutschland. Wir erhoffen uns durch diese Nominierung, dass hierzulande noch mehr Aufmerksamkeit, aber auch mehr Verständnis für die notwendigen Schritte in der Industrialisierung geschaffen wir, denn es wäre schade, wenn Herr Herzog seine Maschinen nur noch in die USA und nach China liefert.

Dipl.-Ing. (FH) Frank Herzog

Wir sind sehr viel geschäftlich auch in den USA tätig, und dort wird dieses Fertigungsprinzip bereits sehr dynamisch angewendet: Es werden Produkte identifiziert, eines nach dem anderen, und was identifiziert wurde, muss auch in die Produktion gehen, mit allen daraus resultierenden Konsequenzen. Dort gibt es nicht nur ein Leuchtturmprojekt, es entstehen Geschäftsmodelle, und wir in Deutschland laufen Gefahr, dass die Ideen irgendwo anders generiert werden und dann dort die Geschäftsmodelle entstehen. Diese Befürchtung habe ich ein wenig, wenn ich den Alltag hier am Industriestandort Deutschland betrachte. Ich würde mir wünschen, dass wir hier noch mutiger in die digitale Produktion einsteigen und viel mehr die daraus resultierenden Chancen erkennen. Aber es ist auch die staatliche Initiative erforderlich – das wurde bei der Eröffnungsrede aus Anlass des 10. Tages der Deutschen Luft- und Raumfahrtregionen in Friedrichshafen deutlich –, nämlich: dass es eine „höhere Macht braucht, damit etwas Großes entstehen kann“. Damit war ganz deutlich der Staat gemeint, der solche Initiativen unterstützen soll, wie dies in den USA die Regierung Obama bereits getan hat. Wir sprechen hier über neue Geschäftsmodelle, wir sprechen darüber, dass die Produktion wieder aus den Billiglohnländern zurückgeholt werden kann, und dafür braucht man auch die staatliche Unterstützung.

Dipl.-Ing. (FH) Peter Sander

Und wenn es nur Promotion ist.

Prof. Dr.-Ing. Claus Emmelmann

Ich will das bestätigen. Ich bin viel in China gewesen, die Besuche, die ich dort gemacht habe, waren zum Teil von Regierungskreisen gesteuert. Die haben genau das erkannt, was wir hier gerade besprechen, und vorgeschlagen, eine Firma zu gründen, an der wir 51 Prozent habenAnteile halten sollten. Sie wollten wissen, wie viel Geld wir brauchen, und würden das dort sofort aufbauen.

Ein solches Gespräch würde ich mir in Deutschland wünschen. Mit anderen Worten: Wir brauchen jetzt Mittel, um den Firmen bei diesem Wechsel zu helfen. Die Mittelständler haben zum Teil zu wenige Ressourcen, um das umzusetzen. Gerade in der Ausbildung werden wir viel tun müssen, um diese Möglichkeiten in Kompetenzen umzuwandeln. Das geht nicht mit den Budgets, die wir zur Verfügung haben. Aber es ist eine Riesenchance, denn wir sind zurzeit mit diesem Leuchtturmprojekt weltweit führend. Es gibt nur ein Unternehmen, das aktuell industriell weiter ist: General Electric (GE) in den USA. GE hat schon seit Längerem einen Business-Case, eine Turbinendüse, die beim GE-CFM-LEAP-Triebwerk ab nächstem Jahr in Serie eingebaut wird. Dort gibt es heute schon 100 Maschinen, die das produzieren. Airbus ist der zweite unter den weltweiten Anwendern, die jetzt mit großen Stückzahlen planen. Und diese Technologie kommt aus Deutschland! Alle Zeichen sind positiv, jetzt müssen wir die Dinge umsetzen.

Dipl.-Ing. (FH) Frank Herzog

Ich möchte noch ergänzen, denn das ist mir wirklich wichtig: Wir haben ein tolles Land. Wir haben eine hervorragende Ausbildung – bei uns über drei Jahre –, das duale Ausbildungssystem. Wir bilden hervorragende junge Frauen und Männer im eigenen Betrieb aus, es gibt eine fantastische Hochschullandschaft, und wir haben eine klasse Infrastruktur. Aber wir müssen dafür sorgen, dass wir nicht nur einen Airbus als Leuchtturmprojekt haben, sondern auch andere Leuchtturmprojekte vorweisen können. Denn diese Geschäftsmodelle werden nicht in Deutschland bleiben, die sind überall auf der Welt verteilt, und deshalb braucht es, auch wenn ich mich hier wiederhole, eben auch die staatliche Initiative.

Dipl.-Ing. (FH) Peter Sander

Ich bin im Innovation-Ausschuss der Handelskammer in Hamburg, weil ich glaube, dass das eine gute Plattform ist. Dort leite ich den Arbeitskreis 3-D-Drucken. Der neue Hamburger Senat hat in seinem Koalitionsvertrag festgeschrieben, dass 3-D-Drucken eine strategische Entwicklung für Hamburg sein soll. Das geht nach meinem Eindruck auch darauf zurück, dass Wirtschaftssenator Horch auf mindestens drei Veranstaltungen hier im Laserzentrum war und wir ihm alles gezeigt haben. Er war fasziniert, und jetzt steht es im Koalitionsvertrag! Ein erster Schritt könnte sein, dass wir 3-D-Drucker an die Schulen bringen. So geht es voran.

Wie sieht es mit Wettbewerb aus – gibt es den für Sie?

Dipl.-Ing. (FH) Frank Herzog

In unserem Segment gibt es hauptsächlich deutsche Hersteller, die mit dieser Technologie nach uns auf dem Markt gekommen sind, da gibt es Wettbewerb. Aber wenn man das Potenzial und die aktuelle Situation betrachtet, ist der Markt riesig. Der Wettbewerb war im Übrigen härter, als der Markt noch sehr klein war, als noch viele in der Öffentlichkeit nicht geglaubt haben, dass man mit 3-D-Metalldruck tatsächlich auch verwendbare Bauteile produzieren könne. Mittlerweile ist der Markt so groß und die Anforderungen sind so vielfältig geworden, dass künftig noch weitere Hersteller auf den Markt drängen werden. Wir denken, dass noch die eine oder andere Firma auftauchen wird, die Ähnliches machen will oder wird. Im Übrigen ist dieser Wettbewerb sehr fruchtbar, denn er hat die aktuellen „Player“ in den vergangenen Jahren herausgefordert, die Technologie entscheidend voranzubringen. Concept Laser darf sich – bei aller Bescheidenheit – hier an der Spitze sehen.

Sie sprechen von einem riesigen Marktpotenzial. Kann man das in Zahlen fassen?

Prof. Dr.-Ing. Claus Emmelmann

Es gibt mehrere Expertisen, auch von Unternehmensberatungen, die aufzeigen, dass der 3-D-Metallmarkt am stärksten wachsen wird – auch wenn in den Medien oft nur der Spielzeugmarkt kommuniziert wird. Die Analysten sagen übereinstimmend, und dem würde mich anschließen, dass wir ein Wachstum von 30 Prozent und einen Markt von einer Milliarde Euro im Jahr 2014 hatten, das war der Gesamtmarktanteil durch Maschinen inklusive Material. Sie sehen dieses Wachstum von derzeit einer Milliarde auf 100 Milliarden Euro in zehn Jahren. Das wäre dann gerade ein Prozent der internationalen industriellen Wertschöpfung – und ein Prozent ist nicht sehr viel. Wenn man das Potenzial sieht, leuchtet es ein, dass das möglich ist. Die Fragen sind eben: Wo werden diese 100 Milliarden ein, und wer werden die Maschinenbauer sein, die das auch noch in zehn Jahren machen? Es werden die großen Player auf den Markt kommen, nicht nur deutsche Werkzeugmaschinenhersteller, sondern international agierende Unternehmen. So hat zum Beispiel Hewlett-Packard angekündigt, Metall auf 3-D-Druckern zu bauen, und die Firma Ricoh, der größte Hersteller von 2-D-Druckern aus Japan, will das auch. Es ist viel in Bewegung, und selbst die Firmen, die die Technologie anwenden wollen, müssen jetzt agieren. Es besteht sonst höchste Gefahr, dass sie Dinge vielleicht zu spät angehen.

Dipl.-Ing. (FH) Peter Sander

Einen Überblick zur globalen Marktentwicklung gibt hier der weltweit anerkannte Terry-Wohlers-Bericht. Terry Wohlers erstellt seit 20 Jahren einen weltweiten Report zum Thema 3-D-Druck. Dort wird ausgewiesen, dass das jährliche Marktwachstum – kommerzielle und industrielle Drucker, Maschinen, Materialien und Services – in den zurückliegenden drei Jahren bei weit über 30 Prozent weltweit lag. Das zeigt, wo es hingeht. General Electric hat beispielsweise angekündigt, 3,5 Milliarden US-Dollar in den nächsten fünf Jahren zu investieren. Die Firma geht davon aus, dass in 20 Jahren 50 Prozent ihrer weltweiten Produkte gedruckt werden. Ich denke manchmal, das wird wahrscheinlich gar nicht so lange dauern.

Prof. Dr.-Ing. Claus Emmelmann

Wir sprechen ja deswegen auch von dem großen Markt, weil die Maschinen sich verändern, sie werden immer schneller. Wenn wir mit Unternehmen sprechen, sagen die, dass diese Umstellung noch so teuer sei. Das ist ganz symptomatisch. Dann sage ich: „Stellt euch vor, in fünf Jahren – wenn ihr Glück habt, vielleicht ein bisschen später – kommen Maschinen, die sind billiger als Fräsen. Wie lange braucht ihr, um eure Wertschöpfung auf 3-D-Druck umzustellen, inklusive Konstruktion, Abnahme dieser Teile durch öffentliche Einrichtungen, TÜV, Akkreditierungs-behörden? Wie lange, glaubt ihr, habt ihr noch Zeit?“ Und dann wird verstanden, dass sie keine Chance mehr haben, wenn sie zu spät umstellen. Man muss jetzt anfangen, mit Ersatzteilen, mit Teilen, die sie auch heute schon einsetzen könnten. Die Botschaft lautet: Es ergibt keinen Sinn, so lange zu warten, bis die Teile dann genauso billig oder noch billiger sind als das Fräsen, dann ist es zu spät. Dann werden andere Pioniere schon längst mit diesen Teilen auf dem Markt sein.

Dipl.-Ing. (FH) Frank Herzog

Nach dem Potenzial gefragt, würde ich gerne die Branchen beschreiben: 3-D-Druck ist zurzeit immer noch ein Nischenprodukt, aber es ist keine Technologie, die „nur“ für die Luftfahrt geeignet ist. So sehe ich erhebliche Anwendungen in der Raumfahrt und der Medizintechnik. Die einen stellen Raketentriebwerksbauteile her, die andern zum Beispiel Knie-Implantate mit Schaumstruktur. Die Technologie findet man zudem in der Automobilindustrie, im Maschinenbau, im Werkzeug- und Formenbau, sogar in der Schmuckindustrie – es werden zum Beispiel Schmuckstücke aus 18 Karat Gelbgold hergestellt. Sie ist vielfältig umsetzbar, und sie ist in jedem dieser einzelnen industriellen Bereiche die Technologie, die Dinge, Methoden beziehungsweise Vorgehensweisen revolutionieren kann. Sie erlaubt Dinge, die vorher nicht möglich waren, sogar bei der Herstellung von Musikinstrumenten: Eine Konzerttrompete lasst sich mit 3-D-gedruckten Bauteilen ganz anders spielen als eine „herkömmliche“ und wirft jahrhundertealte Gegebenheiten über den Haufen, nämlich wie solch eine Trompete zu spielen ist. Für mich ist das ein wunderbares Beispiel für das Potenzial von 3-D-Metalldruck.

Dipl.-Ing. (FH) Peter Sander

Es geht nicht darum, zu drucken statt zu fräsen. Es geht darum, dass wir ganz neue Produkte erfinden können, ganz neue Produktmöglichkeiten haben. Es werden künftig Gegenstände individuell für einen Menschen konstruiert. So etwas war früher undenkbar. Es kommen völlig neue multifunktionale Produkte auf, und das müssen alle erst mal lernen.

Noch mal zusammenfassend: Was ist das Innovative an Ihrem Projekt, das jetzt mit der Nominierung zum Deutschen Zukunftspreis gewürdigt wird?

Dipl.-Ing. (FH) Peter Sander

Innovativ ist, dass wir es geschafft haben, mit dem Halter für das Flugzeug erstmalig ein flugfähiges Teil zu konstruieren, zu drucken und nachzuweisen dass es für Jahrzehnte im Alltag einsatzfähig sein kann. Damit haben wir gleichzeitig bewiesen, dass man mit dieser Art von Technik Gewicht einsparen und sehr zukunftsträchtige Produkte fertigen kann.

Jetzt wollen wir auch noch ein wenig von Ihnen ganz persönlich erfahren. Es geht um Ihre Ausbildungs- und Berufswege. Was hat Sie denn seinerzeit gereizt, diese Richtung einzuschlagen? Was ist das Spannende an Ihrem Beruf?

Dipl.-Ing. (FH) Frank Herzog

Das Spannende an meinem Beruf ist, dass ich das tun darf, was ich liebe – Technik sowieso und vor allen Dingen die Beschäftigung mit Metall. Das hat schon mit dem Mofa-Frisieren angefangen. Und dann habe ich mich, ohne dass es meine Eltern wussten, heimlich bei der Firma Siemens für einen Metallberuf beworben und kam dann mit einer Zusage nach Hause. Metall zieht sich wie ein roter Faden durch mein Leben, und irgendwie habe ich es geschafft, auf meinem Lebensweg immer bei diesem Material bleiben zu dürfen.

Für mich ist wichtig, kreativ sein zu dürfen. Kreativität ist das, was einen vorantreibt: jeden Tag neue Ideen kreieren, die Ideen auch ausleben dürfen, die sich dann zu guten Produkten weiterentwickeln. Immer vorn an der Front mit dieser Technologie sein dürfen. Das sind Produkte von übermorgen, über die ich spreche, und wir entwickeln mit – das empfinde ich als ganz großes Privileg meines Berufs. Ich bin Oberfranke – und der Oberfranke ist ja sehr bodenständig. Wir leben den Mittelstandstraum. Der Mittelstandstraum ist nicht profitgetrieben, sondern kümmert sich auch um die Gesellschaft. Da, wo ich herkomme, aus dem oberfränkischen Lichtenfels, haben wir tolle Mitarbeiter, die zu 100 Prozent hinter der Firma, hinter der Technologie stehen. Und es macht unheimlich viel Freude, neben der Technik mittlerweile auch junge Leute fördern zu dürfen, zu sehen, wie sie in einen Beruf einsteigen. Dass man sie nicht verbiegt, sie aber in eine bestimmte Richtung bewegen kann – das beobachten zu dürfen ist ein großes Privileg und das Spannende an meinem Beruf.

Dipl.-Ing. (FH) Peter Sander

Ich habe schon als kleiner Bub alles auseinandergenommen. Ich kann mich noch gut an einen großen Streit mit meiner Mutter erinnern. Sie bekam damals für ihren VW einen neuen Motor und hat den alten nicht mit nach Hause gebracht. Daraufhin bin ich mit einem Freund zur Tankstelle gegangen und habe den alten VW-Motor geholt. So habe ich meinen ersten Motor zerlegt, da war ich zwölf. Der Motor hatte einen kaputten Kolbenring, und ich wollte einen neuen Kolbenring kaufen. Ich weiß noch, wie ich zu dem Ersatzteilverkäufer hochgeguckt habe. Er hat gesagt: „Sieben Mark. Was willst du denn damit. Ist doch Quatsch! Du brauchst aber einen neuen Kolben!“ Ich habe geantwortet: „Nein, brauche nur diesen Kolbenring!“ Dann habe ich den Motor wieder erfolgreich zusammengebaut. Meine Eltern haben das immer gefördert. Ich schraube gerne, nehme alles auseinander, aber baue es auch wieder zusammen.

Nach 29 Jahren auf Stellen in der Produktion suchte Airbus dann einen Leiter in Deutschland für die sogenannte Innovation-Cell. Dort werden neue Verfahren entwickelt und auch auf ihren möglichen Nutzen für die Fertigung analysiert. Airbus sollte schneller werden, das war eines der Ziele. Ich bekam absoluten Freiraum, knapp zwei Millionen Euro Etat und konnte mir aussuchen, was ich tun wollte. Damals habe ich unter anderem das 3-D-Drucken aufgegriffen.

Heute ist es so, dass Ingenieure aus verschiedenen Bereichen zu mir kommen. Ein Beispiel ist eine Pflanze, die Viktoria-Seerose. Ein Kollege hat geglaubt, dass sie das Vorbild für eine Flugzeugkonstruktion sein kann. Wir haben mit dem Botanischen Garten in Kiel Kontakt aufgenommen und sind dorthin gefahren. Die Professoren im Botanischen Institut ließen uns ein Blatt abschneiden. Das haben wir gescannt und analysiert. Nun, zwei Jahre später, bauen wir das erste Flugzeugteil nach diesen Konstruktionsprinzipien.

Heute habe ich die Chance, Leute im Unternehmen aus ihrer alltäglichen Routine zu befreien. Ich suche die Kollegen mit den Ideen, die auf den ersten Blick auch ein wenig verrückt aussehen. Inzwischen ist das bei uns zum richtigen Prozess gemacht worden. Das ist natürlich ein Traum. Da gibt es zum Beispiel Ingenieure, die schlossern in ihrer Garage Flugzeugstrukturen, machen sogar Tests, weil sie sich nicht trauen, ihren Kram zu vermarkten. Solche Kollegen haben die Fachkompetenz, aber denen fehlt irgendwas. Einer kann sich nicht vermarkten, ein anderer weiß nicht, wie man ein Geschäftsmodell rechnet. Aber die Leute würden das ganze Flugzeug auf den Kopf stellen. Solche Leute zu finden, das ist mein Job. Das funktioniert.

Die Welt zu verändern mit dann neu ausgebildeten Leuten – war das nicht Ihr Wunsch?

Prof. Dr.-Ing. Claus Emmelmann

Ja, das ist das absolute Privileg und das macht mir natürlich Riesenspaß, erstens in die Zukunft schauen zu dürfen, noch mehr als andere, weil wir Projekte realisieren, die weit in die Zukunft reichen. Wir beschreiben derzeit Maschinenentwicklungen, so wie wir uns das vorstellen und die jetzt kommen müssen. Insofern: Die Zukunft gestalten mit jungen Leuten, die noch unvoreingenommen sind und sich auf dieses Abenteuer einlassen, die begeisterungsfähig sind und für die Entwicklungen brennen – das ist ein Privileg!

Und der zweite Punkt: Professoren haben eine Art Bühne, nicht nur in der Vorlesung, sondern auch bei vielen Konferenzen und auch in der Politik. Dort solche Visionen in die Sprachen der verschiedenen Zielgruppen zu übersetzen und dabei die Möglichkeiten aufzuzeigen sowie Leute aus der Politik mit Industrie zusammenzuführen, das macht mir sehr viel Spaß. Wenn das gelingt, was man sich überlegt hatte, und wenn man es trotz Widerständen realisieren konnte, wenn es Früchte trägt, dann lohnt es sich, den Berg zu besteigen und irgendwann von oben herunterzuschauen.

Sie prognostizieren eine massive Veränderung der Produktion. Was unterscheidet eine gute Idee von einer revolutionären, die den Markt verändert?

Dipl.-Ing. (FH) Frank Herzog

Man sagt ja, es gibt keine schlechten Ideen – und in der Tat: Eine Idee zu haben ist erst einmal etwas sehr Positives. Oft befruchtet die eine Idee die vielleicht weiterführende Idee. Wenn allerdings eine Idee zu einem Produkt führt, das womöglich eine ganze Gesellschaft oder mindestens die Art und Weise, wie man produziert, verändert, dann ist es auf jeden Fall eine revolutionäre Idee – im Unterschied zu einer Idee, die lediglich einen Teilbereich, einen Aspekt, verbessert. Das wäre für mich persönlich der Unterschied: Wir sprechen beim 3-D-Druck von einem Paradigmenwechsel, und deswegen ist es für mich eine revolutionäre Sache, die da passiert.

Dipl.-Ing. (FH) Peter Sander

Natürlich gibt es auch Ideen, die nicht funktionieren. Wir müssen uns wieder angewöhnen, mehr Risiko zu übernehmen. Es ist bei uns sehr stark ausgeprägt, alles bis auf den letzten Krümel genau zu berechnen, um dann im Sinne des Geschäftsmodells sicher zu sein.

Wir müssen lernen, dass sich alles viel schneller entwickelt. Mit den 3-D-Druck-Möglichkeiten und agileren Rahmenbedingungen schaffen wir es, derartige Entwicklungen kurzfristig zu materialisieren. Dazu müssen wir wieder mehr Risiko in Kauf nehmen. Dann kann auch mal eine Idee nicht funktionieren. Das ist nicht so schlimm, denn die Leute haben dabei etwas gelernt. Wir sollten risikobereiter gerade an solche Entwicklungen herangehen. Normalerweise kommt nur eine Idee von zehn durch, bei uns ist es mehr als die Hälfte. Das zieht wieder andere mit. Dieser Prozess ist sehr interessant, fast interessanter als die Technik, die einen in die Lage versetzt, so etwas zu tun.

Dipl.-Ing. (FH) Frank Herzog

Vielleicht darf ich da noch eines ergänzen: Uns hat man in der Zeit 2002/2003 auch gesagt: Das ist aber keine gute Idee, die Sie da haben – weil man nicht geglaubt hat, dass mit Metallpulver hoch belastbare Bauteile herzustellen sind, hat man eher das Haar in der Suppe gesucht, als dass man die Chancen wahrgenommen hat, die mit dieser Technologie verbunden sind. Heute, im eigenen Unternehmen, sind wir 130 Personen, davon 60 nur in der Entwicklung, wir sind also sehr entwicklungsgetrieben. Dort sind junge, angehende Akademiker/-innen, und wenn ich durch die Firma gehe, sage ich oft zu ihnen: „Es gibt keine schlechten Ideen. Es ist nur eine schlechte Idee, die Idee nicht zu erwähnen oder nicht zu dokumentieren. Wenn ihr feststellt, dass etwas nicht geht oder es schwierig ist, ein sich stellendes Problem zu lösen, dann wisst ihr genau, dass hier die Innovation festzumachen ist, wenn ihr das Problem löst.“ Man sollte ein Bewusstsein schaffen, und ich glaube, auch Vorbild für die jungen Leute sein, dass sie keine Angst haben sollen, sich auszudrücken, selbst wenn eine Idee auf den ersten Blick – auf Fränkisch – blöd klingt. So etwas gibt es nicht. Sie sollen gezielt solche Problemstellungen provozieren und Lösungswege vorschlagen, und das ist Innovation, da müssen wir ganz gezielt hin. Dieses Bewusstsein müssen wir schaffen.

Prof. Dr.-Ing. Claus Emmelmann

Ich würde das gerne ergänzen und vielleicht ein bisschen Wasser in den Wein gießen. Bei der Entwicklung der Industrieprojekte stellt sich die Frage: Kriegen wir irgendwann etwas zurück? Dabei geht es nicht nur um Kapitalinteressen, sondern um Existenzen, denn wenn ein Produkt nicht erfolgreich am Markt ist, werden keine Menschen gebraucht, die dieses Produkt herstellen. Die Frage lautet immer: Gibt es einen betriebswirtschaftlichen Nutzen für den Kunden? Man muss verstehen, dass alles in betriebswirtschaftlichen Kennzahlen übersetzbar sein muss. Es stellt sich höchstens die Frage, wie hoch der betriebswirtschaftliche Nutzen ist und wann er sich einstellt. Die Uni ist eine Ideenschmiede, hundert Professoren, die sich mit ihren Wissenschaftlern alles Mögliche ausdenken und es trotzdem nicht umsetzen können, weil Kapazitäten und Budget begrenzt sind. Wir in dieser Forschungseinrichtung fragen immer. Was steht als Business-Case dahinter, für welche Anwendung könnte das gut sein und was hat der Kunde davon? Und dann kommt die Frage nach dem Wettbewerb, also welche Konkurrenzprodukte und welche konventionelle Technik gibt es? Gibt es betriebswirtschaftliche Argumente, mit denen wir diese aus dem Feld schlagen können? Das heißt, die Übertragung in den Markt ist ebenfalls extrem wichtig. Beim 3-D-Druck liegt so viel Potenzial, wie ich es bei allen Entwicklungen, die ich bisher leiten konnte, noch nicht gesehen habe. Deswegen bin ich auch so stark davon überzeugt, dass wir nicht nur die Faszination erleben dürfen, sondern hier erschließen sich Riesen-Potenziale an ökonomischer Profitabilität, die Unternehmen stärker zu machen. Das unterscheidet die Idee von der Innovation.

Im Kontext Ihrer Innovation fiel das Stichwort „Kreativität“. Technik und Kreativität werden oft als Widerspruch gesehen. In Ihrem Fall ist das umgekehrt?

Dipl.-Ing. (FH) Peter Sander

Das ist der Unterschied. Aus Industriesicht ist man in der Regel von vielen Zwängen getrieben. Ich habe dies 29 Jahre lang gemacht. Man muss zu bestimmten Terminen, zu bestimmten Kosten, zu einer bestimmten Qualität liefern. Das dient dazu, eine Maschinerie am Laufen zu halten. Aber für einen echten Wandel braucht man kreative Leute. Kreativität kommt zu kurz, wenn die Leute ausschließlich industriegetrieben sind oder sich nur auf messbare Zahlen verlassen. Ein Unternehmen tut gut daran – entweder ist man Mittelständler oder hat diese Haltung –, Prozesse zu entwickeln und zu genehmigen, die Kreativität erlauben. Wir bei Airbus haben solche Anlaufstellen geschaffen. In Hamburg zum Beispiel ist dies die sogenannte ProtoSpace direkt neben der Lehrwerkstatt. Dort haben wir 600 Azubis. Die freuen sich, dass sie etwas mit einem Ingenieur zusammen machen dürfen. Der Ingenieur wiederum hat praktische Unterstützung und haut sich nicht mit dem Hammer auf den Finger. Alles steht dort, Drucker, 3-D-Konstrukteure – die Idee wird materialisiert. So kann der Erfinder selber zu der Erkenntnis kommen, ob sein Vorschlag gut ist oder nicht. Außerdem kann er seinem Chef Hardware statt PowerPoint auf den Tisch legen.

Apropos Kreativität: Wird jetzt alles einfach reproduzierbar? Michelangelos Statuen oder eine Stradivari entstehen nicht mehr durch die Genialität eines Künstlers, sondern durch einen 3-D-Drucker? Steuern wir mit dieser Technik auf eine solche Welt zu?

Dipl.-Ing. (FH) Frank Herzog

Die Einzigartigkeit des Menschen wird man nie ersetzen können. Das ist meine volle Überzeugung. Wenn ein Künstler etwas schafft, kommt das auch aus der Emotion, es spielen sehr viele andere intellektuelle Dinge eine Rolle. Der Mensch, der in 3-D druckt, wird meiner Meinung nach in der Lage sein, etwas nachzubilden, und das ist sicherlich nicht so einzigartig wie die Idee eines einzelnen Menschen. Die Künstler aber, die 3-D-Druck verwenden, werden vielleicht etwas noch Einzigartigeres schaffen können als mit konventionellen Methoden. Das Intellektuelle kommt vom Menschen, der 3-D-Druck hilft bei der Umsetzung mit einem großen Freiheitsgrad in der Herstellung.

Nehmen Sie das Beispiel des Trompetenventils. Da passiert etwas, was von einem Handwerker, der bis dahin diese Dinge geschaffen hat, nicht mehr zu leisten ist …

Dipl.-Ing. (FH) Peter Sander

Wir waren in Erfurt auf der Rapidtech-3-D-Messe. Dort wurde gezeigt, wie individueller Schmuck im 3-D-Verfahren hergestellt wird. Ich glaube, dass die Kreativität im Sinne von künstlerischer Tätigkeit sogar explodieren wird, weil es viele Einschränkungen nicht mehr gibt. Das kann man inzwischen bei diesen Produkten sehen: Schmuck, den es nur einmal auf der Welt gibt.

Prof. Dr.-Ing. Claus Emmelmann

Es liegt in der Natur der Medien, dass sie häufig negative Auswirkungen beleuchten wollen, manchmal auch sehr stark fokussieren. Der Branche hat es damals nicht gut getan, als die Pistole als das erste wichtige Anwendungsbeispiel für den 3-D-Druck hervorgehoben wurde. Sie kann man jetzt drucken, und sie stellt eine Gefahr dar.

Wie Herr Sander sagte: Wir verlieren auf einmal Restriktionen, um irgendwas, was uns wichtig ist, zu gestalten, und können heute Kreativität noch ganz anders ausleben als vorher. Das gilt für alle möglichen Bereiche. Eigentlich spielt das 3-D-Drucken dem Menschen zu und sollte deswegen auch positiv gesehen werden. Es gibt unter Umständen die Pistole oder andere Beispiele, die negativ genutzt werden können, aber die stehen aus meiner Sicht in keinem Verhältnis zu dem Positiven, was in anderen Bereichen möglich ist.

Jetzt zum Schluss ein wenig privater: Was beschäftigt Sie außerhalb der Arbeitszeit? Womit entspannen Sie sich?

Dipl.-Ing. (FH) Peter Sander

Ich liebe alte Sachen. Ich habe ein altes Segelboot von 1965, das ich mehr als fünf Jahre lang auch selber mit restauriert habe. Mit dem war ich gerade auf der Schlei unterwegs. Ich habe einen uralten Jaguar. Das sind die Sachen, an denen ich mich freuen kann.

Das war das Thema: Wir bauen es auseinander und wieder zusammen?

Dipl.-Ing. (FH) Peter Sander

Ja, genau, das lässt mich nicht los. Alte Sachen erhalten und sie auch nutzen. Und dann noch vor allem Laufen, das sind meine Freuden, zusammen mit meiner Family.

Dipl.-Ing. (FH) Frank Herzog

Ich habe noch relativ junge Kinder, die sind herausfordernd, aber es macht mit ihnen auch sehr, sehr, sehr viel Spaß. Das familiäre Umfeld ist mir sehr wichtig. Ich habe den Mittelstandstraum erwähnt: Ich selbst habe wenig Zeit, mich im größeren Stil weiter zu engagieren, aber wir fördern zum Beispiel Jugendsport, und ich engagiere mich mit etwas Zeit, aber auch finanziell, und empfinde es als großes Privileg, das tun zu dürfen. Ich sehe all die Ehrenamtlichen, die Woche für Woche viel Zeit in unsere Jugend investieren, als Vorbilder. Außerdem – fit halten muss man sich auch. Ich laufe gern, und ich habe auch ein Motorrad – da sind wir wieder beim Metall, ich fahre gern mit dem Motorrad aus.

Prof. Dr.-Ing. Claus Emmelmann

Wir haben, glaube ich, ähnliche Hobbys von Kindheit an. Bei meinem Großvater, der einen Karosseriebetrieb hatte, habe ich damals auch an Motorrädern geschraubt und Autos umgebaut, das heißt, ich habe eine sehr autoaffine Neigung und dementsprechend ein Motorrad und einen Sportwagen, das ist bei mir auch ein Hobby.

Das andere Hobby ist Sport. Ich habe sehr viel Sport getrieben, es jetzt auf Golf reduziert und engagiere mich im Golfclub. Doch es sind eher die Kinder, die das richtig nutzen und auch erfolgreich sind. Und wenn es irgendwie möglich ist, laufe ich, um mich fit zu halten. Natürlich, steht die Familie ganz oben. Außerdem bin ich sozial engagiert in einigen Kreisen, auch rotarisch. Denn mir geht es auch darum, mich für andere zu engagieren, das macht mir Spaß.

Gebärdensprache

Gebärdensprache

Leichte Sprache

Leichte Sprache