Dipl.-Ing. (FH) Markus Fischer

Mensch und Maschine arbeiten in irgendeiner Art und Weise immer zusammen, der Mensch kommt dabei immer mehr in Kontakt mit der Maschine. Der Mensch muss sich im Zusammenhang mit der Maschine eine neue Position erarbeiten, wenn diese Maschine ein Roboter ist: Man ordnet dem Roboter eigenständiges, intelligentes, autonomes Handeln zu. Und das ist es, was im Zusammenhang mit Robotik gedacht wird. Anders der Bionische Handling-Assistent: Was wir entwickelt haben, befasst sich mit dem Thema „Assistenz“, das heißt, eine Unterstützung des Menschen mit einem Handhabungssystem. Ein Handling-Assistent agiert deutlich anderes als ein Roboter, denn er unterstützt direkt die Aktion und damit den Willen des Menschen. Insofern ist unsere Entwicklung ein Assistenzsystem, das zwar Roboterfunktionalität besitzt, sich jedoch in der industriellen Umgebung bewährt und darüber hinaus einen gefahrenlosen Nutzen in Haushalt und Beruf stiftet.

Was war die Problematik der Roboter, die bisher in der Arbeitswelt eingesetzt wurden?

Dipl.-Ing. (FH) Markus Fischer

Bei den klassischen Industrierobotern wird eingehaust, der Roboter erhält eine Schutzvorrichtung, und der Mensch hat damit keinen direkten Zugang zu diesem Gerät – außer der Maschinist programmiert ihn um und setzt diese Schutzfunktion außer Kraft. Eigentlich ist es sehr gefährlich, im Umfeld von Robotern zu arbeiten, und unsere Zielstellung war, ein Handling-System zu schaffen, das inhärent nachgiebig ist – das heißt, dass der Mensch mit diesem System risikolos zu jeder Zeit zusammenarbeiten kann.

Sie sprechen bei Ihrem Projekt von einem Paradigmenwechsel durch die Einbeziehung der Bionik, der Mechatronik und der Informationstechnologie. Was passiert in der Bionik? Was resultiert daraus für Ihre Entwicklung, und wie werden die weiteren Elemente eingebunden?

Dipl.-Ing. (FH) Markus Fischer

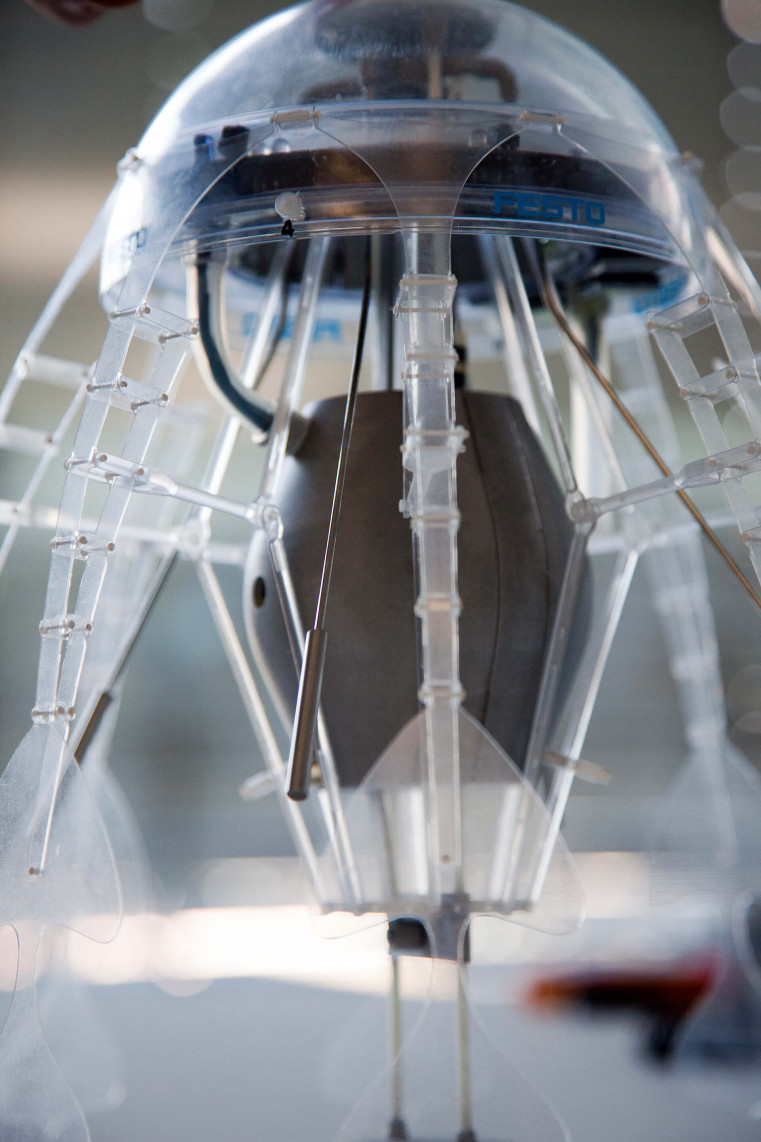

Das Wort Bionik ist zusammengesetzt aus Biologie und Technik, und es geht darum, von der Natur zu lernen und die Prinzipien auf die Technik zu übertragen. Bei diesem Projekt war das Vorbild der Elefantenrüssel. Dieser hat mehr als 40.000 einzelne Muskelfasern und kann sich in jede Richtung frei bewegen und sogar noch rotieren. Der Bionische Handling-Assistent ist anders, denn er hat die Möglichkeit einer Verlängerung von 70 Zentimetern auf 1,10 Meter. Das kann der Elefant nicht, er hat eine Plattform – vier Füße –, mit denen er nachgehen kann, und braucht daher keine Verlängerung seines Rüssels. Das hat uns fasziniert und zu einem Handhabungssystem inspiriert, das viel weiter geht als das, was bisher in der Industrieautomatisierung vorhanden war.

Das Projekt wurde im Bereich „Bionik Learning“ Ihres Hauses entwickelt. Was verstehen Sie darunter?

Dipl.-Ing. (FH) Markus Fischer

Mit Bionik Learning Network bezeichnen wir die Kooperation von Festo mit Universitäten, mit Forschungseinrichtungen wie dem Fraunhofer IPA oder den Max-Planck-Gesellschaften sowie mit freien Entwicklungsfirmen oder Studenten. Wir stellen Gruppen zusammen, die spezifische Aufgaben lösen, und der Zielgedanke ist, dass wir für jeden Part – Steuerung, Regelung, Design, Generative Fertigung – die besten Leute zusammenbringen, um unser Ziel zu erreichen.

Der Elefantenrüssel war das Vorbild – und Sie wollten die technische Adaption konstruieren. Wie ging das im Einzelnen vonstatten?

Dipl.-Ing. Andrzej Grzesiak

Ich möchte noch mal auf die Bionik zurückkommen. Wenn man von der Natur lernen, Prinzipien übernehmen will, muss man sich Gedanken darüber machen, wie das mit der Technik überhaupt umzusetzen ist: Sind die Maschinen oder die Verfahren, die wir heute haben, geeignet, die natürlichen Prinzipien in die technische Welt zu übertragen? Ausgangspunkt unserer Zusammenarbeit war die Suche nach einem Fertigungsverfahren. Einen sehr guten Ansatz bieten die generativen Fertigungstechnologien. Stellt man sich einen Baum vor, der nicht geschnitten wird, so bleibt dieser manchmal im Wachstum stehen und wächst dann weiter. Und so arbeiten auch die generativen Fertigungsverfahren. Sie gehen von einem Ausgangsstoff aus, der flüssig oder in Pulverform vorliegt, und ganz langsam wird das Bauteil generiert. So wie die Natur den Baum wachsen lässt, entsteht durch neue Materialienzugabe eine Struktur, die so frei ist, dass wir diese Naturbilder fast eins zu eins abbilden können. Der Bionik-Gedanke als Vorbild für ein Gerät einerseits und das Fertigungsverfahren andererseits haben Festo und das Fraunhofer IPA zusammengebracht.

Dipl.-Ing. (FH) Markus Fischer

Das Kennenlernen erfolgte bei einem Bionik Kongress 2006; Herr Grzesiak war dort Aussteller und stellte einen Greifer mit Faltenbalg vor. Darüber sind wir ins Gespräch gekommen, und er hat erklärt, was er alles macht hat. Dann haben wir ein wenig Zeit gebraucht, um uns auszutauschen und kennenzulernen, bis wir entschieden haben, etwas miteinander zu entwickeln. Wir wussten, welche Kompetenzen auf beiden Seiten vorhanden sind und wir, wenn wir diese Kompetenzen verbinden, zu einem Produkt kommen, das uns alle zufriedenstellt. Zudem hatte sich die Produktionstechnik stark verbessert, und im generativen Fertigungsverfahren kam man zu Auflösungen, die viel mehr ermöglichten.

Dipl.-Ing. Andrzej Grzesiak

In der Tat hätten wir das Projekt vor 15 oder vor zehn Jahren nicht realisieren können, weil wir das, was wir geplant hatten, gar nicht hätten umsetzen können. Über die Zeit hat sich die Technologie so verbessert, dass auch die vorhandenen Ideen ausgearbeitet werden konnten. Die Zeit war reif – um bei der Natur zu bleiben.

Das Unternehmen Festo definiert sich als Maschinenbauunternehmen. Wann und wie entstanden die Ansätze bei der Übertragung von natürlichen Vorgehensweisen in die Automatisierungstechnik?

Dipl.-Ing. (FH) Markus Fischer

Das geht weit zurück, bis Anfang der 90er-Jahre. Ein Gesellschafter des Unternehmens war vom Prinzip Inspiration durch die Natur so begeistert, dass bionische Projekte schon früh eine Förderung genossen. Insbesondere, wenn sich dadurch technologische Brücken zur Automatisierungstechnik aufbauen ließen. Anfangs war das ein mobiles Gebäude, das mit pneumatischen Muskeln versteift wurde und ein architektonisches Design prägte. Oder das Projekt FinRay, ein Flugzeug, das mit pneumatischen Strukturen betrieben wurde. Für die Maschinenbauer stellt sich auch immer die Frage, wo Inspiration herkommt oder wo man Neues lernen kann. Die Bionik ist ein solcher Bereich, aber in Deutschland war er sehr stark von den Biologen geprägt – seit den 1970er-Jahren durch Professor Werner Nachtigall. Aber irgendwie hat die Übertragung in die Technik gefehlt. Erst in den vergangenen Jahren ist es gelungen, die Erkenntnisse der Biologen in die Technik zu transferieren.

Dann ist es seinerzeit eine visionäre Entscheidung gewesen, sich auf dieses Terrain zu begeben?

Dr.-Ing. Peter Post

Einerseits ja, andererseits muss ich als Ingenieur lernen, immer wieder über den Tellerrand zu schauen. Woher bekomme ich Anregungen, wenn nicht in diesem interdisziplinären Bereich? Ich muss ganz bewusst an die Grenzen gehen und damit auch die klassischen Ingenieurwissenschaften verlassen. Der Maschinenbau ist heute etwas ganz anderes, als man sich vorstellt – das wilde Aufeinanderprallen irgendwelcher Stahlmassen! Der Maschinenbau ist dadurch, dass hier Sensorik und Controllertechnologie eine Rolle spielen, intelligent und sensibel geworden. Maschinenbau kann mittlerweile sehr komplexe Steuerungsfunktionalitäten darstellen: Die Maschine, das ist der Körper, der Stahl ist die Hülle. Dieser Hülle muss eine Seele eingehaucht werden. Das ist die Steuerungsfunktionalitiät, die Controllertechnologie. Dazu braucht man die Software und die Elektronik. Und dann braucht man etwas, was das Ganze miteinander verknüpft, und ist somit bei der Mechatronik als einer übergeordneten Disziplin, die die Teilaspekte in ein wohlgeordnetes Ganzes fügt.

Die Mechatronik ist im Rahmen unseres Projektes die dritte unsichtbare Komponente. Eine Struktur, die in der Lage ist, sich in irgendeiner Art und Weise zu bewegen. Aber diese Bewegung ist, wenn man sie nicht kontrolliert, irgendetwas, das nur passiert. Man muss demnach dafür sorgen – so, wie es das vegetative Nervensystem beim Menschen tut –, dass diese Aktion etwas Sinnvolles ist. Dazu benötigt man Sensoren. Der Mensch hat durch die Augen, das Gefühl in den Fingern, durch eine Rückmeldung der Spannung in den Muskeln eine Ahnung davon, wie Hände und Füße sich bewegen. Das wird durch einen bewusst gesteuerten Willensprozess koordiniert. Und genau das macht die Mechatronik, die Controllertechnologie aus: Die sieht man nicht, man sieht ja auch nicht, dass wir denken. Aber sie ist für das Funktionieren des Systems extrem wichtig.

Lassen Sie uns bitte auf die Eigenschaften des Handling-Assistenten kommen. Was kann er, wie ist er strukturiert?

Dr.-Ing. Peter Post

Als Struktur ist er sehr leicht, er ähnelt dem Vogel, der mit extremer Leichtigkeit vergleichsweise große Massen bewegt.

Dipl.-Ing. (FH) Markus Fischer

Leicht heißt: 1,8 Kilogramm, und wir können in der jetzigen Konfiguration bis zu 500 Gramm heben. Das ist drei zu eins, ein Verhältnis, das bei Industrierobotern wesentlich schlechter ist und bei zehn zu eins oder gar 15 zu eins liegt. Der Rüssel, der Greifarm, kann sich von 70 Zentimetern auf 1,10 Meter verlängern und um die Ecke herum greifen. Zweiachsig verkrümmt – das ist sehr speziell, denn ein Standard-Industrieroboter leistet das nicht.

Dr.-Ing. Peter Post

Eine ganz wesentliche Eigenschaft: Er ist weich und elastisch. Wenn zwei Menschen sich zu nahe kommen, können sie ausweichen. Genauso reagiert dieses System: Mit der Berührung weicht es aus. Es gibt eine weiche Kollision, die niemanden verletzt; dann setzt die Regelung wieder ein.

Das bedeutet, dass das „Gerät“ sicher ist und absolut nichts passieren kann?

Dipl.-Ing. (FH) Markus Fischer

Ja, und es agiert weiter oder ist, wenn alles ausfällt, wie ein lahmer Arm. Es ist sozusagen doppelt abgesichert, denn zum einen sind Werkstoff und Mechanik des Bionischen Handling-Assistenten weich und biegsam, und zum anderen verhalten sich Steuerung und Regelung sicher, denn die vorgegebene Bewegung im Raum versteift ganz gezielt die architektonische Struktur des Assistenten. So gesehen ist das Objekt selbst bei Kollision und Berührung ungefährlich. Wir nennen das technische Verhalten „strukturinhärent nachgiebig“ – und das in einer Leichtbauweise ganz gemäß der Natur.

Dr.-Ing. Peter Post

Kurz noch mal zum Werkstoff: Es sind Kunststoff und Druckluft statt Metall verwendet worden. Mit der Pneumatik als Antriebstechnologie lassen sich der Leichtbau und damit die Energieeffizienz erst realisieren. Dadurch verbraucht es nur ein Bruchteil der Energie eines herkömmlichen, schweren Handhabungssystems. Die Generative Fertigungstechnologie rundet den Leichtbau ab. Beides – Pneumatik und Generative Fertigung – schaffen die Voraussetzung für den niedrigen Preis. Klassische Systeme kosten etwa 120.000 bis 200 000 Euro. Wir liegen im Bereich eines Zehntels davon.

Wie lange hat die Entwicklung des Handling-Assistenten insgesamt gedauert, und wie viele Mitarbeiter waren involviert?

Dr.-Ing. Peter Post

Das waren etwa zehn bis 15 Leute, die unterschiedlich stark mitgearbeitet haben und seit ungefähr zwei Jahren sehr intensiv in die Entwicklung eingebunden sind.

Dipl.-Ing. Andrzej Grzesiak

Dieser Entwicklungszeit ging eine Vorentwicklungsphase einzelner Teile voraus, ab 2005, 2006 waren es mehrere kleine Teams. Dann kam der Punkt, an dem man alle Kompetenzen zusammen benötigte und wir intensiv zusammengearbeitet haben. Und jetzt, wenn wir in den Markt gehen, kommen wieder neue Kompetenzen hinzu – das Team lebt.

Dr.-Ing. Peter Post

Den „Aufwand“ kann man eigentlich nicht so abgreifen. Wesentlich ist, dass wir das kreative Potenzial vieler Leute, die an solchen Themen arbeiten, benötigen. Die Leistung, nicht die Stunden, die hineingesteckt werden, sondern die Kreativität, die hier in der Gesamtheit zusammenkommt und die dann strukturiert in eine solche Idee einfließt. Dann entwickeln sich hier mal wieder neue Gedanken und dort neue Gedanken. Das war im Vorentwicklungsbereich dieses Projektes anders als bei einem „normalen“ Entwicklungsprojekt, wo ein Lastenheft steht und man genau weiß, was man will. Dann geht man zielgerichtet mit einem Ressourcenmanagement an die Thematik heran. Das funktioniert bei solchen Projekten nicht. Man muss erst Freiräume schaffen, dieser Kreativität den Gestaltungsfreiraum geben, in dem sich die Idee Stück für Stück weiterentwickelt.

War diese Weiterentwicklung stringent oder gab es Brüche? Waren Sie sicher, dass es funktioniert?

Dr.-Ing. Peter Post

Die ersten mechanischen Basislösungen, die wir uns ausgedacht hatten, waren unbrauchbar. Sie hatten zu viel Spiel, und wir wussten nicht, wie wir die Regelung aufbauen sollten. Das konnten wir korrigieren und haben jetzt eine Struktur geschaffen, die in ihrer Kinematik eindeutig ist. Das war die Voraussetzung. Als das klar war, wussten wir, dass wir es schaffen. Vielleicht nicht unbedingt im vorgegebenen Zeitrahmen, aber für mich war es klar, weil keine prinzipiellen Dinge mehr dagegenstanden.

Diese Innovation, der „Elefantenrüssel“, ist ein Prototyp, ein Modell. Welche Produkte entwickeln sich daraus, und in welchen Bereichen ist ein Einsatz dieser Technologie denkbar?

Dipl.-Ing. (FH) Markus Fischer

Das sind verschiedene Bereiche. Einer, den wir in unserem Unternehmen verfolgen, ist ein sehr industrienaher: Der Handling-Assistent reicht dem Werker etwas, das er montieren kann, oder er fungiert quasi als dritte Hand, wenn dieser etwas mit zwei Händen bearbeiten will. Für diese Anwendung ist der Prototyp des Bionischen Handling-Assistenten schon sehr nah an dem, wie er später sein wird. Andere Bereiche sind die Agrarindustrie, Ambient Assistent Living – der wichtige Bereich der Produkte, die das alltägliche Leben älterer Menschen unterstützen. Hierfür muss aber sehr viel mehr Arbeit investiert werden, weil sich diese Szenarien erst noch entwickeln müssen.

Dipl.-Ing. Andrzej Grzesiak

Stellen Sie sich vor, es gibt diesen Assistenten in Behindertenwerkstätten. Wir können behinderten Kindern einerseits ein Werkzeug anbieten, das das Leben einfacher macht, und andererseits vom Design her auch etwas Nettes darstellen. Das heißt, mit der Produktionstechnik können wir Farben und Formen gestalten, die nicht langweilig sind, Formen, die vielleicht das sowieso nicht einfache Leben ein bisschen schöner machen. Auch das sind Szenarien, an denen wir arbeiten. Und noch etwas: Der Handling-Assistent basiert auf vielen Innovationen, die übernommen werden können und so zu neuen, anderen Produkten beisteuern. Das wird sich bei Festo so entwickeln. Wir haben neue Materialien genutzt, und auf einmal wird man sehen, dass genau das als neue Fertigungstechnik anerkannt wird und wir in Bereiche vorstoßen, von denen wir heute noch gar nicht wissen, dass sie eine Option sind.

Dr.-Ing. Peter Post

Dieser erste Schritt ist ein Technologiedemonstrator, der zeigt, dass die verschiedenen Technologien, die erforderlich sind, um eine solche Entwicklung darzustellen, prinzipiell funktionieren. Jede für sich kann weiter optimiert werden, aber es geht. Die verschiedenen Einzellösungen sind miteinander in der Lage, für eine Anwendung kombiniert zu werden. Für eine konkrete Anwendung am Arbeitsplatz eines Werkers sieht dieser Rüssel anders aus, als wenn wir ein unterstützendes System für Behindertenwerkstätten daraus bauen. Wir wissen, wie wir diese einzelnen Grundbausteine miteinander kombinieren müssen, und sind dann sehr schnell in der Lage, für diese oder jene Anwendung eine Lösung zu generieren. Das heißt, das Produkt ist dieser Lösungsbaukasten, nicht die endgültige Ausprägung eines Bionischen Handling-Assistenten.

Die Servicefunktion für ältere oder behinderte Menschen ist – bei der älter werdenden Gesellschaft – ein wichtiges Thema. Aber diese Mensch-Maschine-Interaktion ist hier noch nicht gebräuchlich. Wie sähe eine solche Hilfe konkret aus, und wohin geht die Entwicklung?

Dipl.-Ing. (FH) Markus Fischer

Beispiel: Ein Mensch benötigt einen Rollator, und darauf ist ein Handling-Assistenten positioniert, der Dinge aus dem Regal oben greift oder das Brot festhält, während man es schneidet. Das sind Dinge, die möglich sein werden.

Dipl.-Ing. Andrzej Grzesiak

Sie haben das Wort „Maschine“ verwendet. Es ist etwas ganz anderes, eine Maschine oder einen Bionik-Handling-Assistenten zu haben, weil dieser dem Menschen mehr entspricht, weil er natürlicher ist. Der Wandel in der Gesellschaft findet statt, und in den nächsten 15 oder 20 Jahren werden solche maschinellen Hilfsmittel immer selbstverständlicher werden. Menschen, die jetzt mit der Technik aufwachsen, mit Technik vertraut sind, werden auch solche Lösungen annehmen.

Dr.-Ing. Peter Post

Dazu muss die Gesellschaft den Weg vorgeben. Wir kommen aus der Industrie und können uns sehr kompetent im Bereich Industrieanwendungen vorstellen. Darüber hinaus brauchen wir einen interdisziplinären Dialog, den Dialog mit Experten – auch mit Sozialwissenschaftlern, um Anwendungsbarrieren, die Menschen haben, zu überschreiten. Das hilft uns, eine solche Idee erfolgreich zu machen. Ambient Assistent Living sichert die Selbstbestimmtheit der Menschen. Ich denke, dass bei Menschen, die nicht mehr selbstbestimmt leben können, der Abbau im Gehirn sehr viel schneller stattfindet. Wenn da die Technik helfen kann, ist das doch eine tolle Sache. Solche Möglichkeiten diskutieren wir zum Beispiel mit Medizintechnik-Unternehmen oder mit Fachleuten aus der Landtechnik und natürlich mit Partnern aus dem industriellen Umfeld, beispielsweise aus der Automobilindustrie. Ein weiterer Aspekt der Entwicklung ist das Umfeld von didaktischen Systemen, indem man lernt, mit komplexen – auch autonomen – Anlagen umzugehen.

Kann man dieses Potenzial auch in künftige Arbeitsplätze fassen? Was entwickelt sich aus Ihrer Innovation?

Dr.-Ing. Peter Post

Die grobe Hochrechnung umfasst mit Sicherheit eine fünfstellige Zahl von Arbeitsplätzen – in Deutschland –, die wir schaffen können. Nicht alle bei uns in der Firma, das würde uns überlasten, aber das, was hier an Potenzial beinhaltet ist, könnte durchaus 10.000 Arbeitsplätze schaffen.

Und wie muss man sich diese Umsetzung, zum Beispiel Applikationen für die Landwirtschaft, vorstellen? Würden die bei Ihnen entwickelt oder würden Lizenzen oder Ähnliches vergeben?

Dr.-Ing. Peter Post

Wir stellen eine Werkzeugkiste zur Verfügung, mit der man in der Lage ist, solche Lösungen zu erarbeiten. Die eigentlichen Anwendungen werden dann von den Anwendungsentwicklern der Kunden gemacht. Das entspricht unserem heutigen Geschäftsmodell: Wir liefern Komponenten für die Fabrikausrüster, die damit Anlagen bauen, die dann in spezifischen Anwendungen eingesetzt werden.

Gibt es Wettbewerber? Ist eine Nachahmung bei so viel spezifischem Know-how möglich?

Dipl.-Ing. Andrzej Grzesiak

Ich behaupte, dass wir Wettbewerbern einige Jahre voraus sind. Wenn jetzt viele Wettbewerber kommen, bedeutet das auch, dass der Markt bereit dafür ist. Und es würde uns freuen, wenn viele von denen – was auch immer sie entwickeln – in dieses Feld einsteigen.

Dr.-Ing. Peter Post

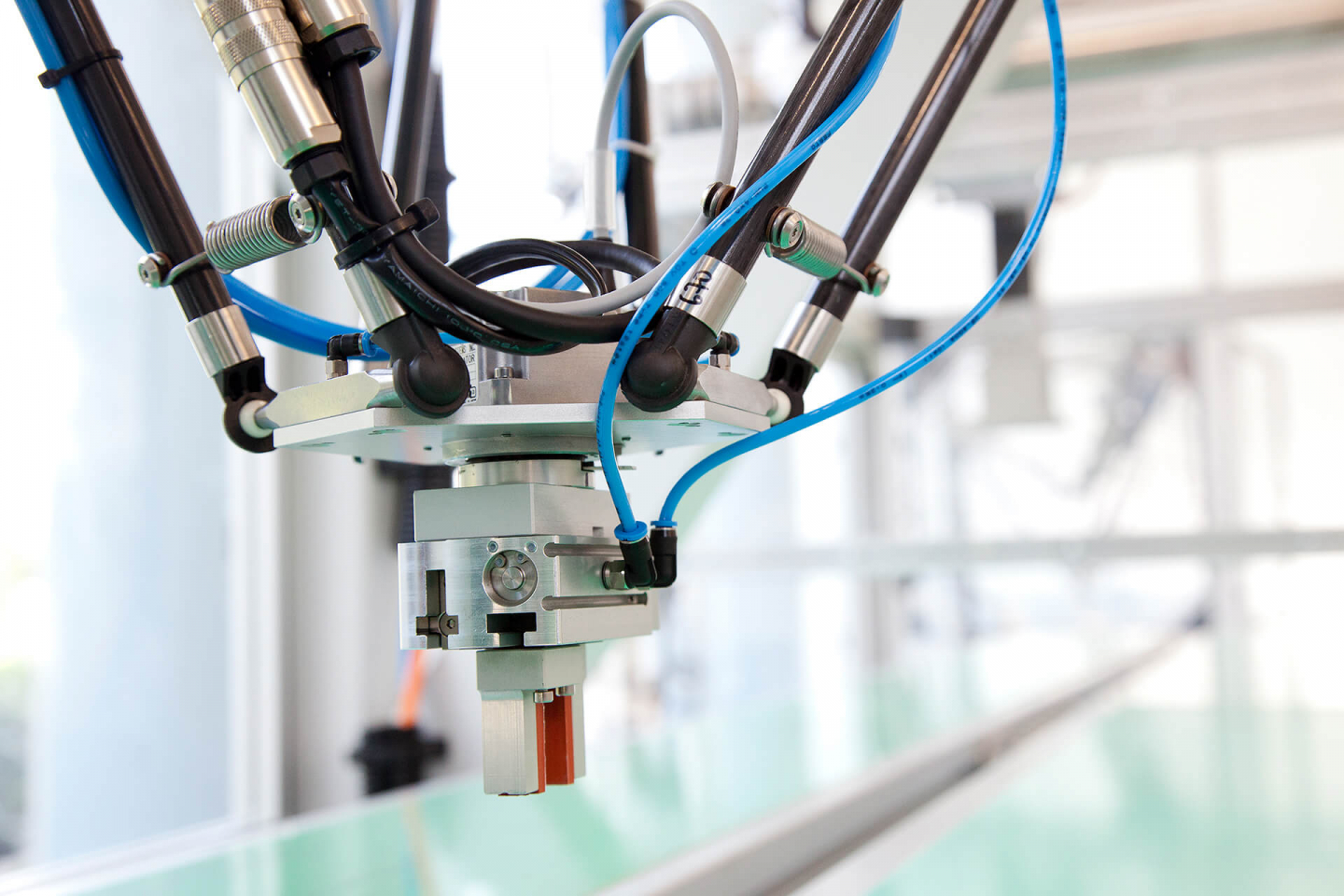

Es gibt für die Applikationen weitreichende Vorentwicklungen, die auf Forschungsebene mit großer Industriebeteiligung betrieben werden. Ein großes europäisches Pilotprojekt war beispielsweise SMP-Robot, das vor Kurzem zu Ende gegangen ist. Hier wurden auch die Möglichkeiten der Assistenzsysteme diskutiert. Wir selbst sind mit einem Kunden sehr stark in eine spezifische Assistenzrobotik-Thematik eingebunden, das ist die Melkmaschine. Wir sehen, dass sich der Markt in seiner ganzen Breite entwickelt, und es ist einer der großen Zukunftsmärkte.

Lassen Sie uns zusammenfassen: Was ist das Innovative an diesem Projekt, das mit der Nominierung gewürdigt worden ist?

Dipl.-Ing. (FH) Markus Fischer

Aus meiner Sicht ist die Innovation die Mensch-Maschine-Schnittstelle und die Nachgiebigkeit des Systems, das in sehr vielen Bereichen eingesetzt werden kann.

Dr.-Ing. Peter Post

Die Innovation ergibt sich durch das Zusammenwirken der unterschiedlichen Disziplinen, jeweils am vorderen Ende ihrer heutigen Leistungsfähigkeit, und daraus erwächst etwas ganz Neues und Großes.

Dipl.-Ing. Andrzej Grzesiak

Genau das ist der Punkt: Wir haben ein innovatives Produkt, wir haben eine innovative Vorgehensweise, die durch das Zusammenführen der einzelnen Bereiche möglich gemacht wurde. Und wir haben viele, viele kleine Innovationen in den jeweiligen Bereichen, die Grundlage des Ganzen waren und auch auf andere innovative Entwicklungen weiter übertragen werden.

Was ist denn Innovation für Sie ganz persönlich?

Dr.-Ing. Peter Post

Innovation ist, wenn eine neue Idee auf dem Markt angekommen ist und der Kunde „Hurra!“ schreit, weil er so begeistert von ihr ist.

Dipl.-Ing. (FH) Markus Fischer

Innovationen sind für mich Produkte, Verfahren oder Prozesse, die verkaufbar sind.

Dipl.-Ing. Andrzej Grzesiak

Innovationen sind etwas, was uns das Leben einfacher macht. Die Menschen sind faul und entwickeln nur Neues, damit das Leben in Zukunft einfacher läuft.

Ein Thema, das Sie ja intensiv beschäftigt hat: Kreativität – was bedeutet sie in einem solchen technischen Entwicklungsprozess?

Dipl.-Ing. (FH) Markus Fischer

Kreativität ist aus meiner Sicht, neue Dinge zu entdecken, um diese auf andere Felder zu übertragen. Kreativität ist ein Gemeinschaftsprozess, den nicht einer alleine leisten kann. Aus meiner Sicht gibt es diese „eine“ geniale Idee nicht, sondern es ist ein Prozess in der Gruppe; hier trägt jeder seinen Teil dazu bei, etwas Neues, Ganzes, Größeres entstehen zu lassen, was der Einzelne gar nicht hätte erzielen können.

Ist eine solche Kreativität auch ein Ergebnis von Bildung und Ausbildung?

Dipl.-Ing. Andrzej Grzesiak

Ich glaube, nicht – Bildung und Ausbildung helfen dabei, komplexe Zusammenhänge zu erkennen und somit auch zu neuen, kreativen Lösungen zu kommen. Aber ich glaube nicht, dass das ein Muss ist.

Dipl.-Ing. (FH) Markus Fischer

Ich denke, dass Ausbildung und Bildung eine sehr große Rolle spielen, wenn man die Dinge vernetzen muss.

Dr.-Ing. Peter Post

Ich muss den Stand der Technik kennen, um dann daraus etwas Neues zu entwickeln. Das Kreative ist das Potenzial, das man hat. Aber auch wenn jemand noch so kreativ ist: Wenn er kaum etwas weiß, wird er mit seiner Kreativität wahrscheinlich nichts entwickeln.

Ist der Ingenieursberuf ein kreativer?

Dipl.-Ing. Andrzej Grzesiak

Immer mehr, würde ich sagen.

Dr.-Ing. Peter Post

Ich kann mir kaum einen kreativeren Beruf vorstellen: Der Ingenieur schafft Neues auf der Basis eines profunden Wissens.

Dipl.-Ing. (FH) Markus Fischer

Dieser Beruf ist aus meiner Sicht hochkreativ, und das Fantastische ist, dass wir hier, alle zusammen, die Möglichkeit haben, diese Kreativität zu zeigen und Neues zu schaffen. Das ist heute nicht mehr als Einzelner möglich, wie das vielleicht noch bei Lilienthal der Fall war – wobei, er hat auch mit seinem Bruder zusammengearbeitet –, sondern das ist heute ein Gemeinschaftsprozess, in den jeder sein Wissen einbringt.

Ist es in einem solchen Entwicklungsprozess eigentlich einfacher, sich treiben zu lassen, oder denken Sie von Anfang an stringent an den möglichen Nutzen?

Dr.-Ing. Peter Post

Der Nutzen – das ist genau einer der Aspekte des ingenieurmäßigen Denkens, und dass die Kreativität immer wieder auf den Boden der Tatsachen zurückgeführt werden muss. Dabei hilft eine herausfordernde Zielsetzung, die braucht man schon, ein wenig Druck.

Dipl.-Ing. Andrzej Grzesiak

Bedarf und Ziele, das fordert und unterstützt die Kreativität.

Dipl.-Ing. (FH) Markus Fischer

Zielsetzungen, Randbedingungen, die da sind, sind die eigentliche kreative Herausforderung, ihnen zu begegnen und dann zu neuen Lösungen zu kommen. Selbst wenn man unendlich viel Geld hätte und alles machen könnte – ich weiß nicht, ob man da zu besseren Lösungen kommen würde. Eher nicht.

Sie sprachen vom gemeinschaftlichen Prozess. Braucht man jemanden, mit dem man Dinge ausdiskutieren kann oder sich vielleicht auch mal streiten kann?

Dipl.-Ing. Andrzej Grzesiak

Streiten ist oft positiv. Die Frage ist, wie man sich beim Streiten verhält, ob man eine Streitkultur pflegt. Ich denke, dass Streiten nur bestimmte Prozesse beschleunigen kann.

Dipl.-Ing. (FH) Markus Fischer

Widerspruch löst aus, dass man noch mal darüber nachdenkt und hinterfragt: Wo sind meine besseren Argumente und wie muss ich diese formulieren, damit die anderen mich auch verstehen?

Dr.-Ing. Peter Post

Das alles gehört zur „Innovationskultur“, und sie ist wesentlicher Ausdruck dessen, was eine Firma letztlich ausmacht. Wir sind es gewohnt, über den Tellerrand zu schauen. Das wird uns exemplarisch durch die Eigentümer des Unternehmens vorgelebt, die genau das immer wieder tun und damit auch die Mitarbeiter ermutigen, diese Möglichkeit zu nutzen: Wenn mein Chef in der Lage ist, besondere Wege zu gehen, abseits des üblichen oder normalen Denkens, dann darf ich mir das auch erlauben. Und das setzt ungeheure Kräfte frei.

Der Bereich, in dem Ihr Projekt angesiedelt ist, definiert sich auch als „Zukunftstechnologie“. Wie sieht denn Ihre Arbeitswelt künftig aus?

Dipl.-Ing. Andrzej Grzesiak

Der Forschungsbereich ist sehr lebendig: Die Themen kommen, die Themen gehen, die Themen entwickeln sich. Deswegen ist es schwierig zu sagen, was möglicherweise in zehn Jahren passiert. Die nahe Zukunft sind nicht mehr als zwei bis fünf Jahre. Und die Trends zu Energieeffizienz und Kostenreduzierung bleiben. Daher werden die Generativen Fertigungstechnologien und das Lasersintern immer im Gespräch sein, denn die werkzeuglose Fertigung spart im Vergleich zu Spritzguss schon 40 Prozent – Tendenz steigend!

Dipl.-Ing. (FH) Markus Fischer

Was sehr viel wichtiger werden wird, ist die Vernetzung, der Vernetzungsgrad wird massiv steigen, ebenso die Innovationsgeschwindigkeit. Und wir werden sehr viel mehr Innovationsanstöße direkt von unseren Kunden bekommen, die Applikationen wünschen an die wir im ersten Schritt nicht denken, obwohl wir so gut mit den Kunden vernetzt sind, dass wir deren Bedürfnisse kennen und antizipieren. Vernetzung, Antizipation und die Umsetzungsgeschwindigkeit – das wird alles aus meiner Sicht erheblich zunehmen.

Dr.-Ing. Peter Post

Wir hatten eine Idee, die ist jetzt eine neue Technologie, ein Baukasten, der weiter ausreifen muss. Wie ein Baby, das geboren wurde und nun erwachsen werden muss – in zehn Jahren hoffe ich, dass ich mich mit etwas ganz anderem beschäftige als mit dem Bionischen Handling-Assistenten und dann wieder ein neues Baby unterwegs ist in eine ganz andere Richtung.

Sprechen wir noch weiter von der Arbeitswelt: Sie, Herr Fischer, und Sie Herr Dr. Post, haben vor dem Studium eine Ausbildung gemacht. War das eine bewusste Wahl und wie hat sich dieser Weg auf Ihr Berufsleben ausgewirkt?

Dipl.-Ing. (FH) Markus Fischer

Bei mir war es der zweite Bildungsweg, zuerst Realschule, dann Lehre und danach das Abitur. Man ist dann älter und lernt vielleicht bewusster. Manche sind Spätentwickler, und für die ist es eine echte Chance, dass es solche Zugänge zum Studium gibt. Ich habe es immer als Vorteil empfunden und, wenn ich es von heute aus betrachte, hätte nie geglaubt, dass Ausbildung, das Studium, nachher so zusammenpassen. Es lohnt sich, selbst an der Maschine zu stehen, selbst Dinge mit den eigenen Händen zu machen. Aber jeder muss seinen Weg finden.

Dr.-Ing. Peter Post

Bei mir war das ähnlich, die Anfänge unserer Lebensläufe gleichen sich: Mittlere-Reife-Abschluss, in die Lehre gegangen – und immer das Stück des Weges gegangen, den man bis zum Horizont vor sich sehen konnte. Das aber mit zunehmender Begeisterung, mit immer mehr Elan und Engagement. Und so hat sich immer alles aus der aktuellen Situation in die nächsten Schritte entwickelt. Deswegen sage ich heute jungen Leuten: Tut das, was euch Spaß macht.

Überall wird über den Mangel an qualifiziertem Nachwuchs, insbesondere in den MINT-Fächern und Ingenieurswissenschaften, geklagt. Was macht denn Ihren Beruf und Ihre Arbeit spannend, und warum sollte man sich dafür entscheiden?

Dipl.-Ing. Andrzej Grzesiak

Das Spannende liegt in den Gestaltungsmöglichkeiten, im Finden von Gestaltungsmöglichkeiten. Und wir bewegen uns in einer sehr lebendigen Umgebung – jeder Tag ist anders, und wenn Sie jeden Tag etwas Neues machen, haben Sie keine Zeit, das alles langweilig zu finden.

Dipl.-Ing. (FH) Markus Fischer

Wir haben die Möglichkeit, etwas zu tun, was uns Freude bereitet, und wenn wir uns anstrengen, können wir die Lebenswelt ein Stück weit verbessern.

Dr.-Ing. Peter Post

Der Beruf des Ingenieurs fordert intellektuell sehr stark. Hinzu kommt das Thema Zusammenarbeit, die menschliche Herausforderung ist groß, eine allumfassende Herausforderung, der man sich stellen muss, und das finde ich faszinierend. Das finde ich in kaum einem anderen Beruf.

Was tut Ihr Unternehmen, um junge Leute an eine derartige Berufslaufbahn heranzuführen?

Dr.-Ing. Peter Post

Wir bieten eine sehr breite Berufsausbildung an. Wir sind an den Hochschulen der Region vertreten, gerade dann, wenn dort Gäste sind, oder bei Studientagen, wo wir uns vorstellen. Etliche unserer eigenen Leute sind in den Lehrbetrieb als Lehrbeauftragte eingebunden, beispielsweise an der Hochschule Esslingen oder an der Hochschule Stuttgart. Außerdem betreuen wir die ganze Bandbreite an Diplom- beziehungsweise Bachelor- und Masterarbeiten bis hin zu Doktoranden. Außerdem gibt es einen Bildungsfonds, eine Stiftung der Familie Stoll, an die sich Studierende wenden können, um einen finanziellen Ausgleich zu bekommen.

Dipl.-Ing. Andrzej Grzesiak

Bei uns wird großer Wert darauf gelegt, dass die Leute sich entwickeln können. Das Interessante bei Fraunhofer ist, dass man zwei Wege gehen kann: Man kann sich sehr stark zu einem Spezialisten entwickeln, man kann aber auch alle anderen Einsatzgebiete eines Unternehmens kennenlernen.

Wann hat sich Ihre Berufswahl für Sie konkretisiert? Wie sind Sie dazu gekommen, den Beruf zu wählen? Was wollten Sie denn als Kind werden?

Dr.-Ing. Peter Post

Baggerfahrer. Es gab eine Prägung durch Vater und Großvater, die aus dem Bereich Werkzeugmacher und Metallbearbeitung kamen; auch war die gesamte Region sehr stark davon geprägt. Dadurch kam ich überhaupt mit dem Berufsfeld in Berührung, und daraus entstand ein gewisses Interesse, einfach weil man einen Einblick bekam. Von dort an hat sich das – stufenweise – weiterentwickelt – ein nicht von vollem Interesse geprägtes Schülerdasein, und während meiner Lehrzeit ist dann der Groschen gefallen. Die Begeisterung für die Thematik hat mich bis heute nicht verlassen. Deswegen war es wichtig, den nächsten Schritt vor dem Hintergrund dessen, was mir Freude macht und wo ich mich auch wirklich engagieren kann, zu tun. Das gilt für die Wahl des Studiums, die sich auch aus den Voraussetzungen, die ich mit Fachhochschulreife hatte, ergab. Das Nächste war, als studentische Hilfskraft am Institut zu arbeiten, der nächste Schritt, die Promotion zu machen. Und die Berufswahl, der Einstieg in das berufliche Leben, entstand auf Basis einer hochinteressanten Stellenanzeige. Ich habe mich nicht bewerben wollen, sondern bin darübergestolpert und habe dann bei Festo die Anstellung bekommen, die die fachliche Ausrichtung hatte und nahtlos auf das folgte, was ich vorher gemacht hatte.

Dipl.-Ing. (FH) Markus Fischer

Mein Vater ist Schmiedemeister und Schlosser, er war selbstständig, und dort habe ich das Arbeiten mit Metall mitbekommen. Dieses Interesse hat sich ausgeweitet – mir war Metall zu wenig, ich wollte alle möglichen Werkstoffe kennenlernen. So habe ich nach der Lehre Architektur studiert. Was mich begeistert hat, waren die ganzheitlichen Aufgabenstellungen, dass man etwas von Anfang bis Ende gestalten konnte. Das kannte ich aus meiner Lehre nicht, dort war es immer nur ein Ausschnitt. Dieses Generalistische, von Anfang bis Ende etwas machen oder betreuen zu können und zu sehen, wie es wächst, die Leute zu vernetzen – das fand ich sehr spannend daran.

Dipl.-Ing. Andrzej Grzesiak

Bei mir war der Weg ein wenig anders. Ich habe zwar sofort nach dem Abitur mit dem Studium angefangen, mir während des Studiums aber die Zeit genommen, um herauszufinden, was ich will. Praktika machen, ein halbes Jahr arbeiten und das Studium mal ruhen lassen, und dann fragen: Ist es das, was ich in Zukunft machen will? Ich habe viele Dinge ausprobiert und konnte sie im Kopf reifen lassen. Wenn ich mich schon entscheide, wollte ich das wirklich gerne machen. Und das war Technik. Meine Eltern wollten aus mir einen Mediziner machen, aber ich hatte zwei linke Hände und habe ich mich für die Technik entschieden. Darüber bin ich sehr froh; die Arbeit macht Spaß. Da fühle ich mich einfach wohl.

Wenn Sie Ihr bisheriges berufliches Leben sehen: Gab es mal einen Punkt, an dem Sie – von heute aus gesehen – etwas anders machen würden?

Dipl.-Ing. Andrzej Grzesiak

Darüber habe ich mir schon viele Gedanken gemacht, und deswegen war das Studium, in dem ich viele Wege ausprobiert habe, in der Form wichtig. Es stellt sich die Frage, was besser ist: viele Sachen auszuprobieren und eine Sache zu Ende zu bringen oder ständig zu springen. Ich glaube, ich hätte es an einigen Stellen ein wenig anders gemacht. Aber ich wäre in der Technik geblieben.

Was ist denn derzeit ist Ihre größte berufliche Herausforderung?

Dipl.-Ing. (FH) Markus Fischer

Das sind vier neue Projekte für Bionic Learning Network 2011, und im Bereich der Marke Festo ist es die Internationalisierung, die dort noch weiter vorangetrieben werden wird.

Dr.-Ing. Peter Post

Die große berufliche Herausforderung ist, die vielen Ideen, die wir haben, zu einer Innovation werden zu lassen. Konkret heißt das, dafür zu sorgen, dass Strukturen entstehen, die es im Unternehmen möglich machen, neue Ideen auf den Weg, in die Serie und auf den Markt bringen. Das ist eine Herausforderung, die mich schon eine ganze Zeit lang begleitet, und es ist genau das Thema Bionic Handling Assistant: Diesen jetzt so weit zu bringen, dass er tatsächlich auf dem Markt Erfolg hat und die Voraussetzungen dafür zu schaffen, dass wir die richtige Marktstrategie haben.

Dipl.-Ing. Andrzej Grzesiak

Ich lerne gerade, Nachhaltigkeit in die Forschung zu bringen. Bei uns in der Forschung haben wir tolle Ideen, sind damit ganz oben. Aber wenn wir nicht aufpassen, sind wir auch gleich wieder unten, denn wenn wir keine Ideen haben, will keiner was von uns wissen. Das ist die Kunst, viele Individualisten so zusammenzubringen, dass wir neue Sachen gestalten, dass dabei alles als Gesamtes funktioniert und dass man so eine Forschungsentwicklung prägt.

Wer gibt Ihnen denn einen Rat, wenn Sie einen brauchen?

Dipl.-Ing. Andrzej Grzesiak

Ich versuche, mit Leuten zu reden. Ich frage nicht nach Rat, es ist schwer, nach Rat zu fragen. Ich bin so, dass ich irgendwas unternehme, und dann ist es gut oder schlecht gelaufen. Bevor ich stehen bleibe und nachdenke, renne ich los. Wenn ich gegen eine Wand laufe, bleibe ich stehen und laufe dann um die Wand. Aber ich bleibe nicht stehen, um Fragen zu stellen.

Dr.-Ing. Peter Post

Ja, wenn man durch den Wald läuft, und man kommt rechts nicht an dem Baum vorbei, läuft man eben links rum, und fertig. Aber nicht stehen bleiben. Das ist sicher so.

Dipl.-Ing. (FH) Markus Fischer

Aber es gibt natürlich im Netzwerk oder bei Kollegen die Möglichkeit zu fragen, wie sie das machen würden.

Dipl.-Ing. Andrzej Grzesiak

Diskussion und Austausch sind wichtig, man muss auf die Leute zugehen. Wir reden oft, ohne zu hören, was der andere gesagt hat. Man muss die Mühe machen herauszufinden, was der andere mir sagen wollte.

Dipl.-Ing. (FH) Markus Fischer

Ich habe mich mit Berufskollegen, die in designorientierten Unternehmen arbeiten, vernetzt. Wenn bei mir der Druck so hoch wird und ich eigentlich schneller Lösungen benötige, als ich sie selbst erarbeiten kann, hilft mir die Vernetzung mit Kollegen, die aber keine Konkurrenten sind, sehr. Wir tauschen uns wirklich fachlich aus.

Womit motivieren Sie sich, und wobei werden Sie so richtig sauer?

Dipl.-Ing. Andrzej Grzesiak

Wenn man so wie wir arbeiten kann, braucht man sich gar nicht motivieren: Der Weg, den man sich ausgesucht hat, ist Motivation. Und wenn es im Kopf einhakt, dann geht man einfach nach vorne. Sauer – bei mir dauert es Ewigkeiten, bis ich den Humor verliere. Was mich aufregt, ist, wenn ich jemandem zigmal gesagt habe: „Denk mal nach! Nicht, dass meine Lösung besser wäre, vielleicht kann man etwas anders machen, und wir sehen, dass ich Rrcht habe“ – das ist irgendwann die Grenze.

Dipl.-Ing. (FH) Markus Fischer

Bei mir ist es so: Mich motivieren die Ziele, ich brauche eigentlich nicht mehr als neue Aufgaben. Dann sind da Mitarbeiter und Kollegen, mit denen man zusammenarbeiten darf, oder auch Externe – Universitäten –, das ist ein sehr motivierendes Umfeld. Der Zuspruch von den Gesellschaftern oder dass wir überhaupt diese Möglichkeiten haben, das ist sehr motivierend. Sauer werde ich, wenn Strukturen, wenn Aufgaben nicht klar sind, wenn man nicht weiß, wer wofür verantwortlich ist, und man deshalb sein Ziel nicht erreichen kann. Das ändere ich dann.

Dr.-Ing. Peter Post

Motivieren ist für mich ein leistungsbereites Umfeld, mit möglichst viel eigenem Gestaltungsraum, sodass man dort Strategien entwickelt, mit denen man hinterher auch arbeiten kann. Keine Fantasiepläne, die dann nicht realisierbar sind. Schwierig wird es mit mir, wenn Leute intrigantes Verhalten zeigen.

Wobei können Sie Zeit und Raum vergessen? Was ist der Kontrapunkt oder die Ergänzung zu Ihrer beruflichen Tätigkeit ?

Dr.-Ing. Peter Post

Das ist ein ehrenamtliches Engagement im kirchengemeindlichen Umfeld, auch Hobby-Bauarbeiten nebenher, das sind Bücher, moderater Freizeitsport, sicher kein Extremsport. Vor allen Dingen in Urlaubssituationen, einfach mal ungeplant in den Tag hinein leben. Und so suchen wir uns auch die Orte dafür aus: den Tag einfach geschehen lassen, ohne Termindruck und Ähnliches.

Dipl.-Ing. (FH) Markus Fischer

Ich gehe gern wandern oder spazieren, am liebsten am Wasser. Ich besuche auch sehr gerne Ausstellungen in der näheren und ferneren Umgebung. Ich lasse mich dann inspirieren, kann entspannen und denke nicht an die nächsten Aufgaben.

Dipl.-Ing. Andrzej Grzesiak

Ich muss mich vom Berufs ein wenig im Kopf und auch schon mal körperlich entspannen. Ich lag kürzlich auf dem Balkon und dachte: Es ist schön, was machst du jetzt? Eigentlich ist es Quatsch, warum kann ich nicht einfach sitzen bleiben? Und dann fahre ich mit dem Rennrad, sechs, sieben Stunden, einfach fahren, alleine fahren, mit niemandem reden. Dabei verausgabe ich mich so, dass ich nach Hause komme und einschlafe. Das ist gut, mal sechs Stunden fahren und dann sechs Stunden schlafen. Um den Kopf zu entspannen, spiele ich Bridge – sportlich, das heißt, in der Liga. Und ich bewundere die alten Damen – wir haben alte Damen über 90 –, die durch diese gedankliche Beschäftigung geistig so fit geblieben sind, dass sie die Komplexität dieses Spiels beherrschen. Mal den Körper trainieren, mal den Geist. Wenn die Zeit es mir erlaubt, versuche ich, das durchzuhalten.

Welchen Traum möchten Sie sich noch erfüllen?

Dr.-Ing. Peter Post

Die Zielsetzung sollte eine grundsätzliche Zufriedenheit sein. Das, denke ich, ist eine Zielsetzung – wenn man das vielleicht mit Traum bezeichnen will – und wie man dahinkommt.

Dipl.-Ing. (FH) Markus Fischer

Ich finde es spannend, erneuerbare Energien für jeden zur Verfügung zu haben. Ob ich das verwirklichen werde, weiß ich nicht. Aber das ist für mich eine Sache, die wäre für die Menschheit spannend.

Dipl.-Ing. Andrzej Grzesiak

Ich habe viele Wünsche, was nicht heißt, dass ich alles umsetzen muss, Ich habe vor ein paar Jahren gesagt, ich möchte mal einen Marathon laufen. Das ist so etwas, was nicht unmachbar ist und wobei auch der Weg dahin Spaß macht. Und ich glaube, man sollte sich Ziele setzen, wo schon die Weggestaltung spannend ist. Aber etwas Großartiges als Traum habe ich nicht. Vielleicht Fußballtrainer?

Gebärdensprache

Gebärdensprache

Leichte Sprache

Leichte Sprache