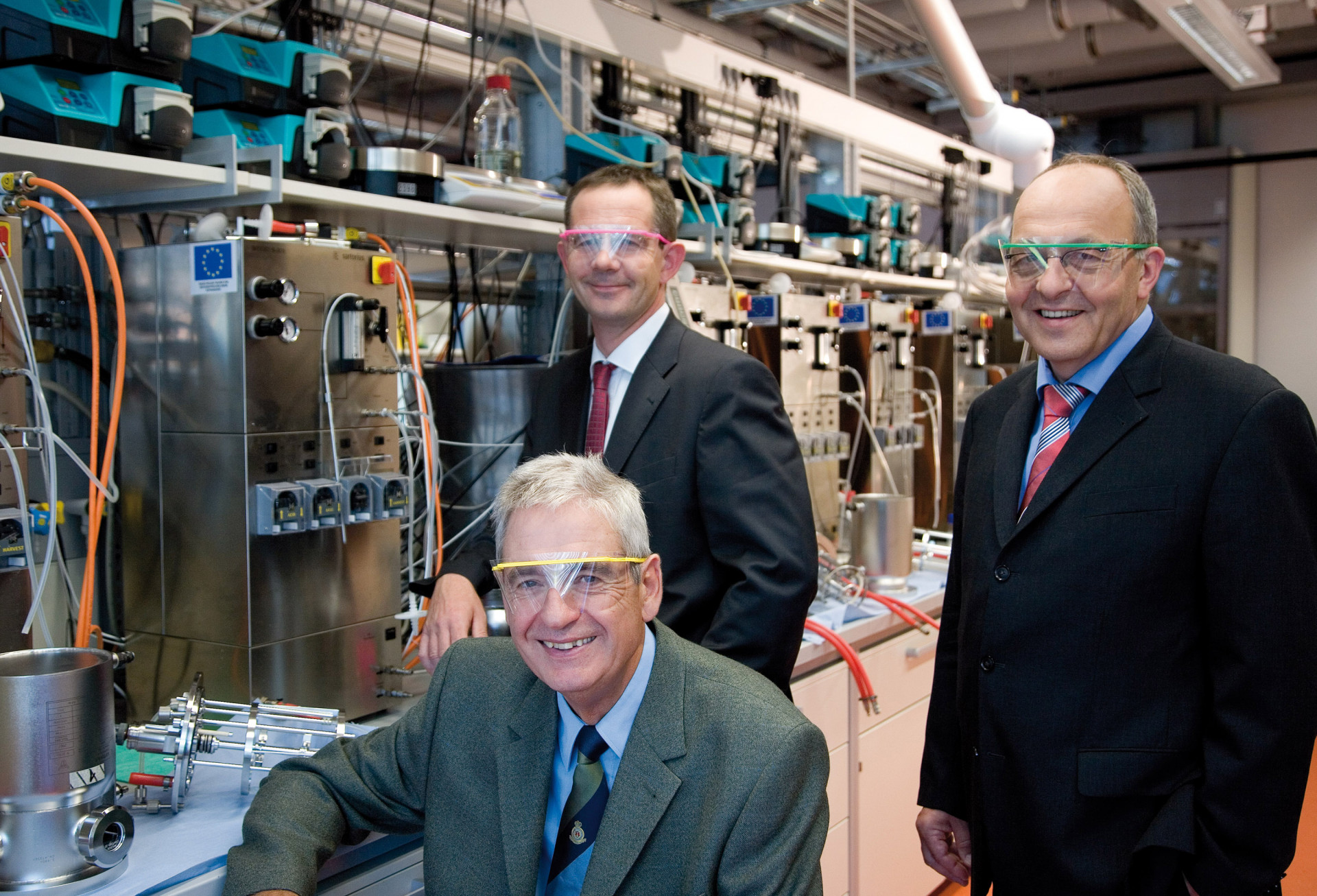

Dr.-Ing. Andreas Gutsch

Wir reden hier von elektrischen Energiespeichersystemen für die Bereitstellung zur Stromversorgung ohne Kabel. Das kann man nach automobilen Anwendungen und nicht automobilen Anwendungen differenzieren. Das Flaggschiff ist im Moment die automobile Anwendung, bei der man versuchen möchte, Verbrauchsverbesserung zu erzielen, CO2-Emissionen, generell Schadstoffemissionen zu reduzieren. Das geschieht dadurch, dass man das Fahren eines Automobils teilweise oder auch vollelektrisch betreibt. Man kann eine Teilunterstützung des Antriebes über elektrischen Strom erzeugen oder nutzt ein vollelektrisches Fahrzeug. Beides braucht eine Batterietechnologie.

Die Batterietechnologie, die von der Chemie her die höchste Leistungsfähigkeit hat, die man sich überhaupt vorstellen kann, ist die Lithium-Ionen-Batterie. Wir kennen die Lithium-Ionen-Batterie alle aus dem Handy, aus dem Laptop, aus der Kamera. Das sind kleine Zellen, die nicht dafür geeignet sind, die automobile Anwendung zu bedienen. Dort braucht man große Zellen mit viel Energieinhalt. Bei den großen Zellen ist bisher das Problem, dass der Energieinhalt so hoch ist, dass man ein intrinsisches Sicherheitsproblem hat. Die Energiedichte ist so enorm hoch, dass die Batterie, wenn es zu einer Beschädigung der Zelle oder zu Betriebsbedingungen kommt, die nicht vorgesehen sind, explodieren kann, die Batterie kann gefährlich werden. Was wir jetzt gemeinsam mit Prof. Roth und vielen anderen Wissenschaftlern entwickelt haben, ist ein System, das die Batterie erstmals intrinsisch sicher macht.

Dr. rer. nat. Gerhard Hörpel

Ich will nur der Form halber hier sagen: Wir sprechen dauernd von Batterie. Wir wissen, in Deutschland wird das Akku genannt, und wir meinen die wiederaufladbare Batterie, also den Akku. Aber international heißt es eben battery, und deswegen sagen auch wir Batterie.

Bitte beschreiben Sie das Wesen Ihres Projektes und das, was das Innovative daran ist.

Dr. rer. nat. Gerhard Hörpel

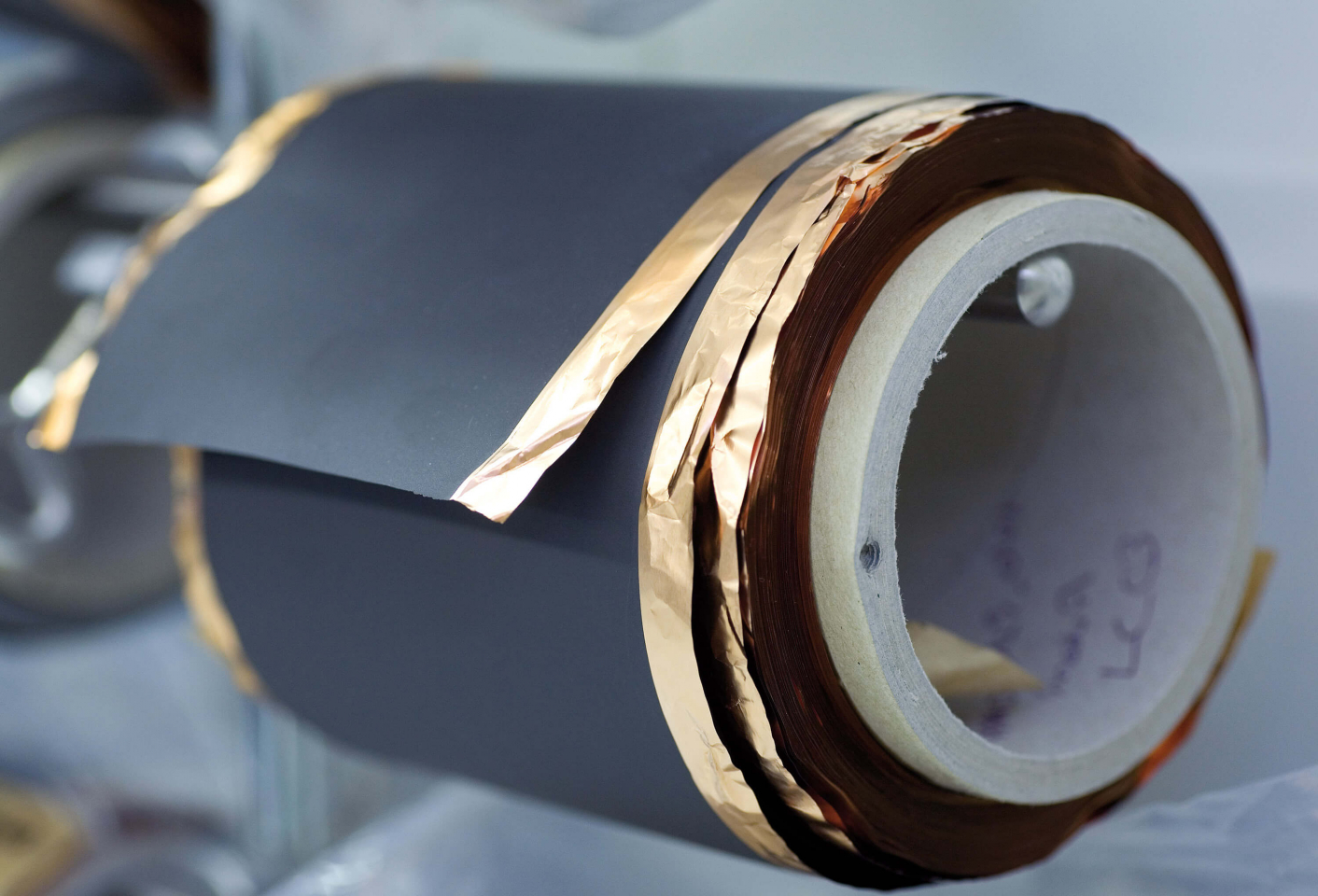

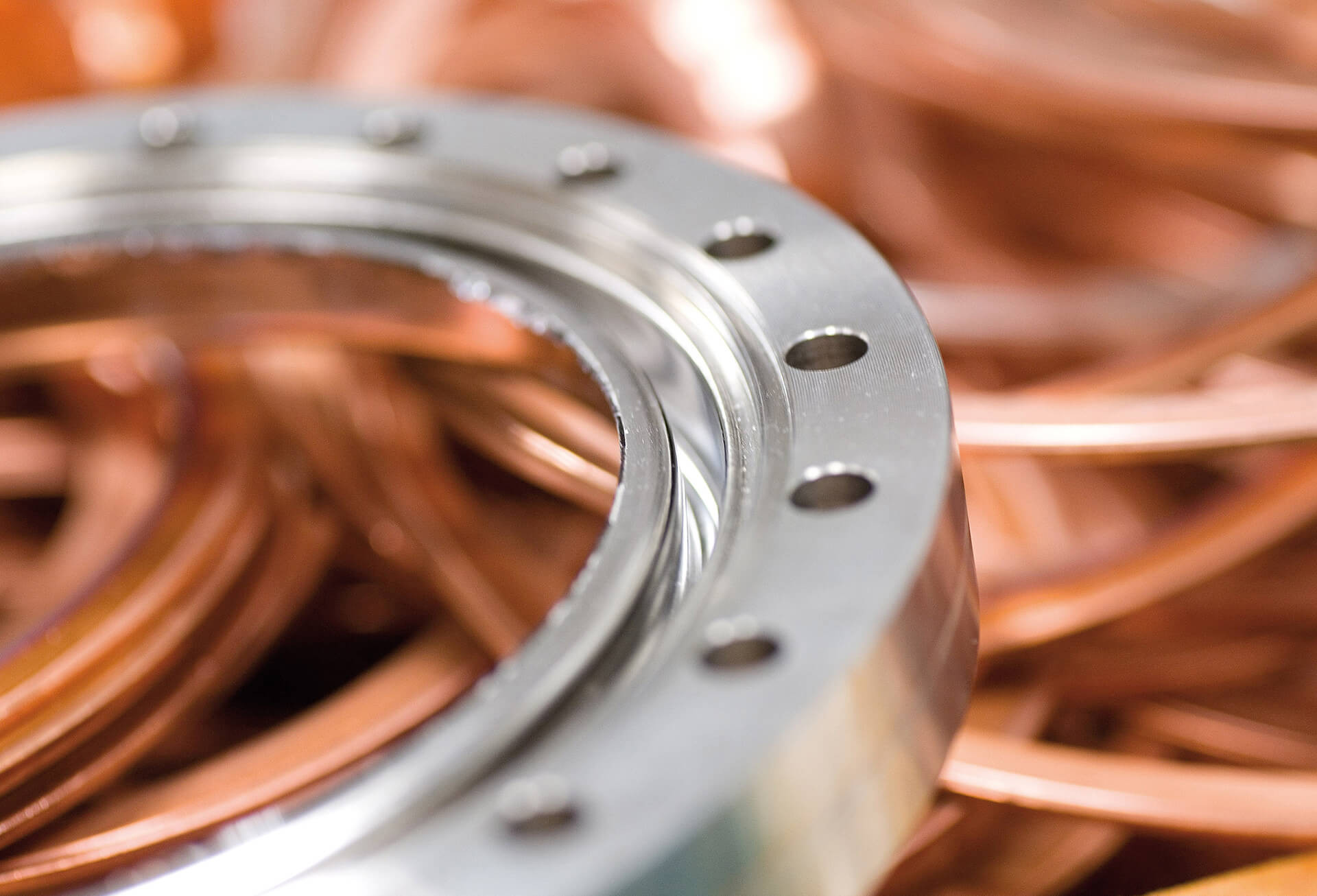

Das Wesen unserer Technologie ist der Separator. Ein Separator trennt bei der Batterie Plus und Minus, die nicht zusammenkommen dürfen, sonst wird ein Kurzschluss erzeugt. Der Separator hat noch eine zweite Aufgabe: Er muss die Lithium-Ionen durchlassen, d. h. es kann keine Folie verwendet werden, sondern es muss irgendetwas Poröses sein. Die Anforderung war, ein Material zu finden, das deutlich erhöhte Temperaturstabilität hat. Wir haben einen keramischen Separator entwickelt, der diese Anforderung erfüllt und durch seine Temperaturstabilität dem System eine deutlich erhöhte Sicherheit verleiht.

Dr.-Ing. Andreas Gutsch

Erfindung und Entwicklung des Separators haben hier stattgefunden. Ursprünglich war die Basistechnologie für Wasserfiltration gedacht. Das Team hat im Grunde genommen diese Wasserfiltrationsmembran, die relativ dick war, immer dünner gemacht, bis sie für diese Anwendung geeignet war.

Dr. rer. nat. Gerhard Hörpel

Um das zu verdeutlichen: Wenn es darum geht, die Temperaturstabilität in der Batterie zu erhöhen, dann weiß man, dass Keramik sehr temperaturstabil ist. Das Problem dabei ist, dass Keramik üblicherweise steif und zerbrechlich ist. Es hieß, die Keramik so flexibel zu gestalten wie eine Plastiktüte, dass sie von role to role prozessierbar ist und man eine Batterie einbauen kann.

In welchem Kontext sprechen wir hier von Nano?

Prof. Dr.-Ing. Paul Roth

Das ist genau der Punkt: Wenn die Keramik so spröde ist, dass sie zerbrechen kann, kann man sie ja gleich in zerbrochener Form anwenden! Und das wären die Nanopartikel. Das war ein Bereich, mit dem wir uns an der Universität Duisburg-Essen jahrelang beschäftigt haben, zum Beispiel in einem Sonderforschungsbereich. Für uns war es vergleichsweise einfach, solche oxidischen keramischen Partikel zu erzeugen. Nicht nur für diese Anwendung, sondern auch für andere; dazu gibt es reichlich Patente. Zur Evonik Industries AG gab es auch durch andere Kooperationen Kontakte. Die Anforderung war nun, diese keramischen Nanopartikel in geeigneter Weise miteinander zu vernetzen. Das ist auch in meinen Augen die wesentliche Leistung: diese keramischen Partikelmaterialien in ein vernünftiges Trägermaterial einzubringen, um dann die Anforderung zu erfüllen, nämlich hohe Temperaturstabilität und Durchlässigkeit für Lithium-Ionen.

Auf Anregung von Evonik Industries haben wir uns mit einem weiteren Problem beschäftigt: Neben der Membrane spielt Kohlenstoff als Anodenmaterial im Zusammenhang mit solchen Batterien eine große Rolle. Der Hinweis war, dass es ein noch besseres Anodenmaterial gäbe, das sei Silizium. Daraufhin haben wir uns dann mit der Erzeugung von Nanosilizium beschäftigt und dann auch Nanopartikel, die man als Gemische von Kohlenstoff und Silizium ansehen kann, erzeugt. Wir hatten den Eindruck, das könnte ein interessantes Material für Evonik sein und erste Probemengen abgeliefert.

Wann waren die Anfänge dieser Entwicklung?

Dr.-Ing. Andreas Gutsch

1996 hatten wir die ersten Berührungspunkte über die Herstellung von Nanopartikeln zwischen Evonik Industries und diversen Hochschulen, und eine davon, sicherlich die führende, war die Uni Duisburg. Das hat sich dann eben konsekutiv weiterentwickelt.

Prof. Dr.-Ing. Paul Roth

Es gab immer Kontakt, und dann kam ein wesentlicher Schritt: Dr. Gutsch hatte gute Beziehungen zur DFG. Grundsätzlich ist es schwierig, die DFG bei Wissenschaftskooperationen mit der Industrie auch offiziell mit ins Boot zu nehmen. Die waren damals unter Druck, es lief ein Review-Prozess, der darauf abzielte, dass die Wissenschaft auch in die Praxis umzusetzen sei. Und so war es willkommen, dass eine solche Firma vielleicht ein Gemeinschaftsprojekt aufsetzen wollte.

Dr.-Ing. Andreas Gutsch

Das ist, denke ich, ein zentraler Schritt gewesen. Ich wurde zum Gutachter bei der DFG nominiert, um andere wissenschaftliche Projekte zu evaluieren. Und so erfuhr ich von der Problemlage, dass sie im Grunde genommen näher an die Anwendung mussten. Dabei ist die Idee entstanden, ein richtig großes Gemeinschaftsprojekt zu starten, bei dem wir sieben, acht Universitäten und Evonik Industries an einem Ort zusammenbringen: Wir stellten ein Team von Mitarbeitern, und die Universitäten stellten Teams von Mitarbeitern; dabei wurde zwischen diesen nicht differenziert, sondern in einem Team, auch physikalisch, an einem Ort zusammengearbeitet. Mitarbeiter der Hochschule haben über viele, viele Monate bei uns in Hanau gearbeitet. Das Ganze hieß „Projekthaus Nanomaterialien“. Das war, was Kompetenzaufbau anging, den man in dieser neuen Nanotechnologie generieren musste, ein Muster ohnegleichen. Mit welcher Geschwindigkeit durch diese offene Kooperation zwischen Hochschule und uns dort Know-how aufgebaut wurde, war atemberaubend. Gleichwohl hatten wir damals das Problem, das gebe ich offen zu, von Anwendungen wenig Ahnung zu haben. Wir haben erst mal gelernt, wie wir die Labortechnologie der Hochschulen in Pilottechnologie der Industrie übertragen können.

Dr. rer. nat. Gerhard Hörpel

Ich kam damals in die Creavis aus Holland, wo wir vollkeramische Membranen gemacht, Gülle filtriert und hinterher Kaffee davon getrunken haben. Reines Wasser herstellen – das war Nanofiltration. Eigentlich wollten wir die Anwendung der Wasserfiltration bearbeiten. Aber mit dieser steifen, rohrförmigen Keramikmembran war damals in der Anwendung kein Blumentopf zu gewinnen. Das war die Grundlage des Ganzen: ein profundes Know-how in der Nanotechnologie und dass bei Evonik Industries die richtige Organisation vorhanden war; in einer klassischen F & E wäre das sehr schwierig gewesen. Und dazu kam die mögliche Anwendung. Diese drei Faktoren trafen zum richtigen Zeitpunkt zusammen, so dass sich daraus der Separator ergeben hat.

Dr.-Ing. Andreas Gutsch

Die Standardtechnologie hätte immer nur zu einer starren Kloschüssel geführt. Durch den Einsatz von Nano wird das Ganze flexibel. Die Flexibilität ist zwingend notwendig, die Verarbeitungsverfahren in der Batterieindustrie brauchen flexible, rollenbasierte Produkte. Es ist im Prinzip per Bottom-up-Entwicklung Nano- und Marktkenntnis zusammengekommen, und das Ganze wurde organisatorisch innerhalb der Creavis zusammengeführt. Das war der Durchbruch.

Worin unterscheidet sich Ihr Verfahren vom herkömmlichen? Was ist das Innovative daran, was jetzt mit der Nominierung gewürdigt wird?

Dr. rer. nat. Gerhard Hörpel

Die herkömmliche Technologie – die Batterien für Handys und Laptops – arbeitet mit einem Kunststoff- oder Plastik-Separator. In dem Moment, da die Batterien größer, leistungsfähiger zum Beispiel für automobile Anwendungen werden müssen, gibt es die Anforderung von deutlich erhöhter Sicherheit.

Die Kunststofffolie, die jetzt als Separator genutzt wird, leistet das, jedenfalls wird sie allen Situationen gerecht, insbesondere bei Fehlbedienung. Hier greift nun diese Innovation: Dadurch, dass wir eine Folie haben, die dünn genug, gleichzeitig auch keramisch und damit temperaturstabil ist und porös, ist auch die Leistungsfähigkeit vorhanden. Und weil wir die richtigen Nanopartikel nehmen, ist die Haltbarkeit der Batterie über 18 oder vielleicht noch mehr Jahre gewährleistet. Das ist die Innovation beim keramischen Separator.

Wird denn bei den Unternehmen, die mit Plastik-Separatoren arbeiten, auch weiterentwickelt, oder ist das nicht mehr sinnvoll?

Dr.-Ing. Andreas Gutsch

Die arbeiten weiter an dem Thema. Aber dazu gibt es ein sehr schönes, einfaches Bild: Nehmen sie eine große Lithium-Ionen-Batterie einmal mit einem Plastik- Separator und einmal mit einem keramischen Separator. Bei sonst gleichen Bedingungen hauen sie in beide Zellen einen Nagel, dann haben sie in einem Fall eine schöne Leuchterscheinung und im anderen Fall nicht. Und das ist systemimmanent, weil es keine Kunststoffe auf dieser Welt gibt, die Temperaturen aushalten, die in dem Augenblick, da innen drin ein Kurzschluss passiert, entstehen.

Ihre Entwicklung ist natürlich mit Patenten abgesichert …

Dr. rer. nat. Gerhard Hörpel

Mit rund 25 Patenten ist das abgesichert, und zwar als Stoff, als Verfahren und als Anwendung.

Dr.-Ing. Andreas Gutsch

Die internationale Community hat natürlich erkannt, dass der Weg über eine keramische Membran schon irgendwie sehr intelligent ist, und es gibt durchaus den einen oder anderen, der entwicklungsseitig versucht, so was nachzustellen. Wir sind durch unsere Patentsituation jedoch hervorragend in der Lage, das zu verbieten.

Was braucht man denn für Charaktere, um so einen Erfolg zu generieren? Sie arbeiten ja nicht als Solisten, sondern es gibt ein Team?

Prof. Dr.-Ing. Paul Roth

Was die Kooperation mit Evonik Industries oder speziell mit der Gruppe Gutsch angeht, war Offenheit wichtig: dass man sich aufeinander verlassen kann, dass eine Wertschätzung von beiden Seiten vorliegt. Und bei mir war es nie so, dass ich persönlich einen Vorteil haben wollte, sondern mir hat die Zusammenarbeit einfach Spaß gemacht. Das ist Freude an der Arbeit, und das hat mir eigentlich gereicht. Und wenn das, was man selber gemacht hat, andere brauchen können, dann finde ich das umso schöner.

Dr.-Ing. Andreas Gutsch

Ganz wichtig ist, dass man ein funktionierendes Netzwerk hinkriegt. Wir sind nur drei davon. Es sind ja viel mehr Mitarbeiter involviert, die alle auch in diesem Netzwerk agieren. Primär ist gegenseitige Wertschätzung der Schlüssel zum Erfolg. Wir schätzen es, dass im Spektrum von Herrn Roth die Wissenschaft im Vordergrund steht. Wir verstehen das und empfinden dafür Respekt und Wertschätzung. Er respektiert, dass wir auch Geld verdienen müssen. Und durch diese gegenseitige Wertschätzung wird Vertrauen generiert, das zwingend notwendig ist, um überhaupt starten zu können. Ich habe hier in dem Dreierteam sicherlich ein bisschen die Rolle des Antreibers, der auch auf das Geld guckt, dass auf der Marketing- und Vertriebsseite alles hintereinander passt usw. Aber genauso braucht man auch jemanden wir Herrn Hörpel, der eben dann in der Lage ist, blitzschnell und blitzgescheit die Idee aufzugreifen, zu sagen: Moment mal, hier ist Potenzial. Und man braucht die unterschiedlichen Charaktere, man muss es schaffen, dass diese unterschiedlichen Charaktere zusammenarbeiten. Und der Hebel ist für mich Wertschätzung.

Dr. rer. nat. Gerhard Hörpel

Und da ist noch etwas, was seine Person betrifft: die Ungeduld, die das eben immer wieder hinterfragt, und was meine Person betrifft, die Geduld – ich möchte fast sagen: in positiver Hinsicht Sturheit, auch die ganzen Wellenbewegungen einer Sache durchzufahren. Damit geben sie den Leuten das Gefühl: Wir sind entspannt, wir sind auf dem richtigen Weg.

Wenn man sich das anhört, sieht das ja wie ein „glatter Gang“ aus. Gab es Höhepunkte oder Tiefpunkte, wollten Sie irgendwann mal aufhören? Haben Sie irgendwann mal gesagt, das wird nichts?

Dr. rer. nat. Gerhard Hörpel

Das hat zum Teil immer wieder sehr große Überzeugungsarbeit erfordert. Da bin ich auch manchmal nach Hause gegangen – oder wir alle – und haben gesagt: Mensch Meier, ob man morgen an demselben Thema noch weiterarbeitet?

Dr.-Ing. Andreas Gutsch

Ich finde, das ist sehr freundlich ausgedrückt ... Dieses Projekt war zwischendurch vor dem Aus, um das mit einfachen Worten zu sagen. Und zwar in einer Phase, als wir dachten, dass wir diese Wasserfiltrationsmembran sehr schnell, sagen wir mal innerhalb von sechs bis acht Monaten, als einen keramischen Separator für die Lithium-Ionen-Batterie hinkriegen. Das war vielleicht naiv! Plötzlich sahen wir: Das braucht noch drei bis vier Jahre. Und es gab schwierige Diskussionen. Da haben das Team, Herr Hörpel und auch ich viel geleistet. Herr Hörpel hat mich motiviert, mich dafür beim Top-Management einzusetzen. Ich habe ihm vertraut und habe gesagt: Du glaubst dran? Dann glaube ich auch dran. Ich kümmere mich um die Chefs und du um die Entwicklung. Und so ist sicherlich auch eine Symbiose gegenseitiger Abhängigkeit entstanden, oder?

Was ist denn jetzt die eigentliche Leistung? Die Integration einzelner Komponenten oder die Entwicklung zur Produktreife?

Prof. Dr.-Ing. Paul Roth

Ja, beides, aber in unterschiedlichen Stufen. Zunächst mal muss integriert werden, und dann muss das Produkt natürlich zu verkaufen sein.

Dr. rer. nat. Gerhard Hörpel

Wesentlich ist, das Produkt immer in enger Abstimmung mit dem Markt zu entwickeln. Der Separator ist sehr schön dünn! Das ist nicht vom Himmel gefallen, sondern das ist so, weil die Kunden uns ständig getreten haben: Also, mit dem Separator könnt ihr einfach nicht landen, der ist noch viel zu dick. Es sind mehrere Punkte: auf der einen Seite die technologische Entwicklung, die Materialien zusammenpacken, das Know-how, das da ist, zu nutzen, die Leute zu fragen, und auf der anderen Seite sich immer wieder vom Markt beschimpfen zu lassen, nach Hause zu gehen und noch ein bisschen weiterzumachen.

Dr.-Ing. Andreas Gutsch

Wir sind ja – ich glaube, das war auch ein Erfolgsfaktor – keine tradierte F & E-Einheit. Wir sind eine Einheit, deren Ziel der Aufbau neuer Geschäfte ist. Wenn wir glauben, wir können etwas, oder wenn wir Potenziale sehen, dann gehen wir als Erstes zum Kunden. Das war hier aber wieder ein Problem: Die gesamte Lithium- Ionen-Industrie ist zu 95 Prozent in Asien angesiedelt – führend sind Japan, Korea, China -, und unsere armen F & E-Kollegen mussten sich ins Flugzeug setzen und erst mal versuchen, in Japan eine offene Tür zu finden. Auch das ist uns in sehr kurzer Zeit gelungen. Dabei hilft uns dann auch der internationale Ansatz von Evonik Industries. Aber die Jungs sind regelmäßig frustriert nach Hause gekommen: Sie hatten ein schönes Muster mit, ich sage mal zwei Meter Separator, und dachten sich, der Kunde sagt jetzt: Doll. Aber der Kunde hat sie beschimpft und gesagt, dass sie mit so etwas überhaupt nicht wiederzukommen bräuchten. Und dann trotzdem weiterzumachen, das war für mich außerordentlich entscheidend. Wenn Sie danach fragen: Was ist wichtiger, die Technologieentwicklung vorne oder die hinten bis zur Produktreife? Aus kommerziellen Gesichtspunkten geht es darum, die Produktreife hinzubekommen. Denn wir müssen auch klar sehen: Das hier war keine billige Veranstaltung. Und wir müssen und wir wollen das Geld zurückverdienen - und zwar hier.

Ihre Innovation hat sich also erst einmal beweisen müssen ...

Dr. rer. nat. Gerhard Hörpel

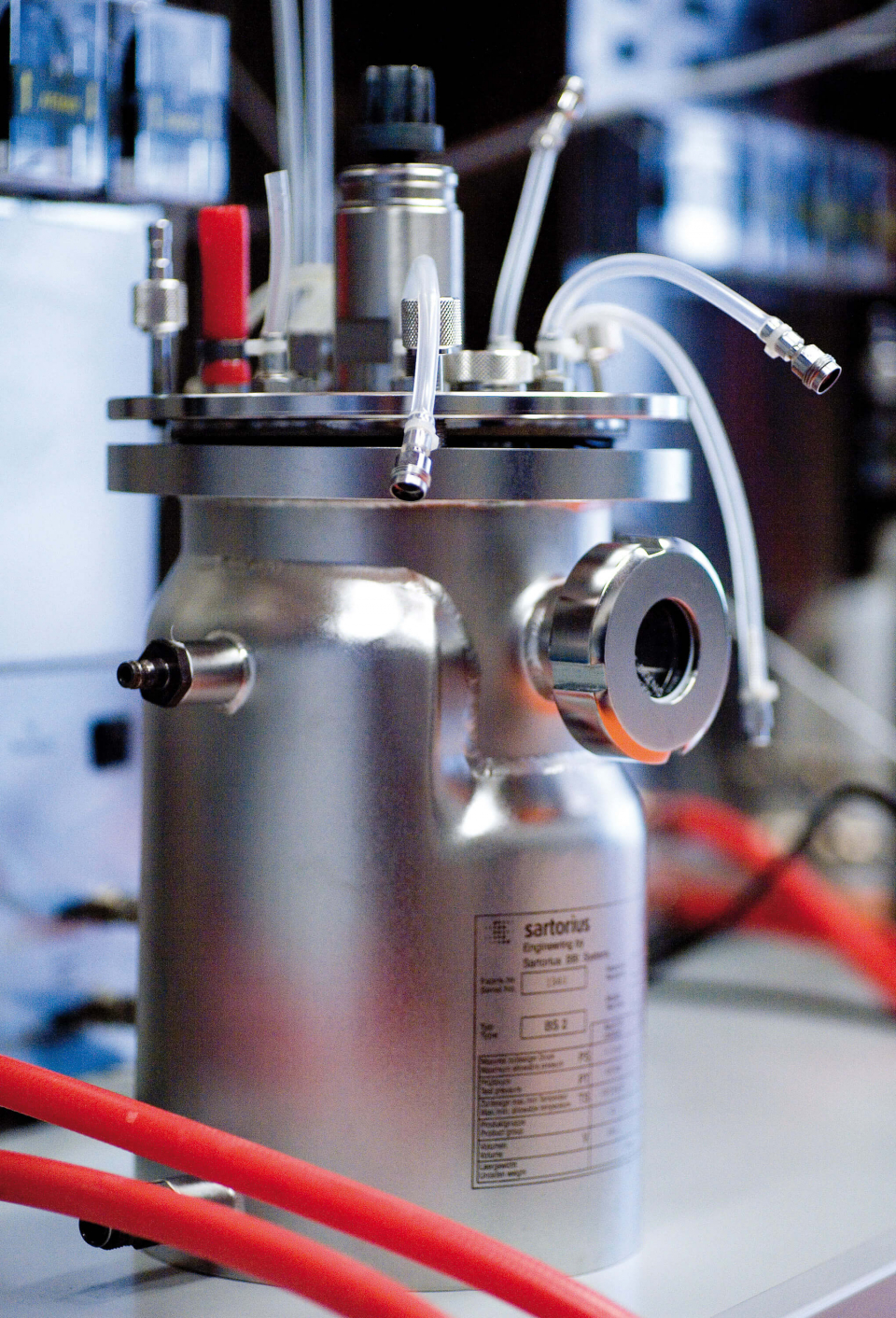

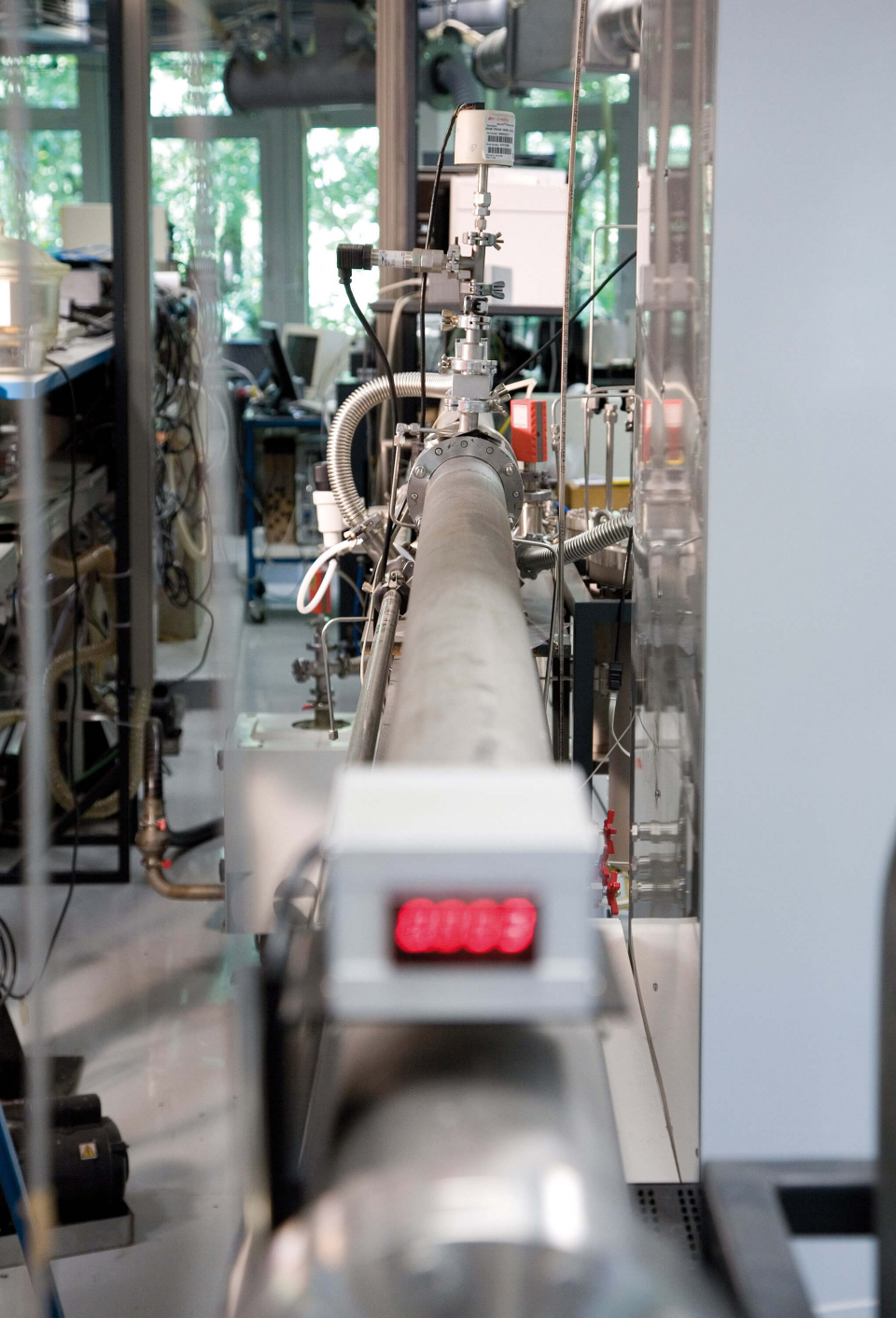

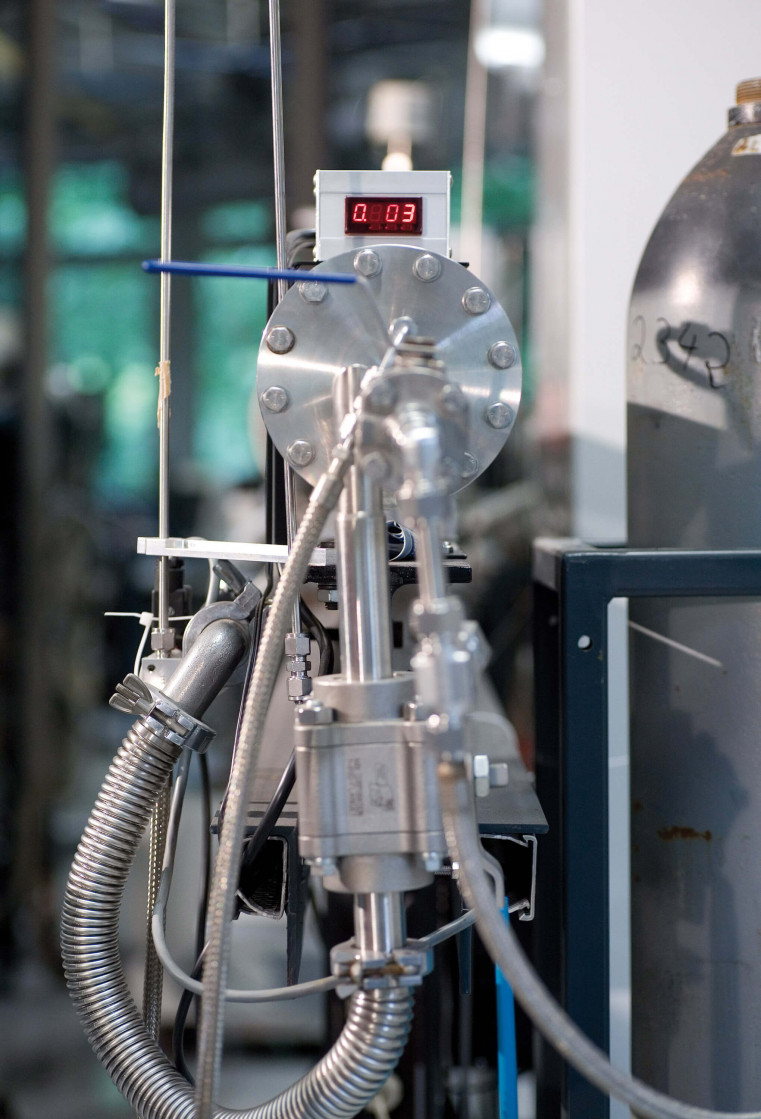

Es ist völlig klar, wir haben mit einer Laboranlage angefangen, dann die Pilotanlage aufgebaut. Hier kommt noch ein ganz anderer Aspekt hinzu: Evonik Industries war ja nun kein klassischer Batterie- oder Batteriematerialienhersteller, das ist ein neues Feld. Wir mussten erst mal eine ganze Menge lernen. Und um überhaupt bei den „front runnern“ dieser Technologie – die Japaner bei Handys, Kameras, Laptops –, in die Tür eingelassen zu werden, muss man was in Händen haben. Unsere Pilotanlage war da Gold wert. Sie hat zwei Dinge gezeigt: a) Die haben ein Produkt, und b) die haben das Produkt auch in Mengen, das sind nicht nur Milligramm, sondern damit kann man schon etwas anfangen. Und dann sind die hingekommen und haben gesagt: Ok, schaut her, es gibt elektrische Performance-Tests, und es gibt spezielle Sicherheitstests.

Dr.-Ing. Andreas Gutsch

Wir haben viel vom Kunden gelernt. Wir haben bei Null angefangen und sind da voll ins Risiko gegangen. Wir testen, ob wir in der Lage sind, ein neues Geschäft von Null aufzubauen. Und was für die Creavis auch in anderen Projekten gilt – wir replizieren diese Vorgehensweise in anderen Projekten –, ist, dann sehr schnell den nächsten Schritt zu machen. Hier ging es darum, einen Demonstrator zu bauen, damit wir überhaupt beim Kunden ernst genommen werden. Das gibt uns dann die Möglichkeit, auf dem Wertschöpfungslevel, auf dem wir gerade sind, vom Kunden zu lernen. Wir haben mittlerweile sehr, sehr viel Know-how aus Asien nach Deutschland geholt. Das ist für dieses Projekt sehr bemerkenswert. Das ging soweit, dass wir jetzt hier Stiftungsprofessuren zu diesem Thema entstehen lassen, damit wir hier auch qualifizierten Nachwuchs kriegen. Wir holen jetzt massiv Know-how aus Asien nach Deutschland, um diese Industrie bei uns zu etablieren.

Das heißt, dass die Kunden Sie mit den Bedingungen, die für die Nutzung notwendig waren, vertraut gemacht haben? Werden die Sicherheitsanforderungen von den Kunden vorgegeben?

Dr. rer. nat. Gerhard Hörpel

Am Anfang mehr oder weniger, aber wir wussten dann, welche Schraube dafür verantwortlich ist, die diese Sicherheit beeinflusst. Das war wieder darin begründet, dass wir im Nano-Material-Bereich viel vorgearbeitet hatten. Und wenn wir die Nanopartikel in der und der Weise anordnen, müsste sich eigentlich die und die Porosität ergeben, um nur mal ein Beispiel zu nennen. Die härtesten Tests sind Überladungstests. Dabei wird in eine geladene Batterie weiterhin Strom bei deutlich höherer Spannung hineingefahren. Und der zweite Härtetest ist der „Nail Penetration“-Test, was wörtlich zu nehmen ist. Ich schlage wirklich einen Nagel durch eine Batterie hindurch und sehe, was passiert. Das soll im Auto einen Unfall simulieren, ein Eisenstück, das sich da reinrammt. Bei beiden Tests haben wir relativ früh gesehen, dass sich der Separator doch deutlich überlegen zeigt.

Dr.-Ing. Andreas Gutsch

Und das haben uns dankenswerterweise die Kunden auch gesagt. Das war nett, die hätten uns an der Stelle auch in den Nebel schicken können. Das haben sie nicht gemacht. Warum? Da kommt wieder das Thema Wertschätzung. Wir haben mit den Kunden ein Verhältnis des gegenseitigen Vertrauens und Respekts aufgebaut. Selbst zu den harten Japanern. Ich erinnere mich an eine Situation, als ich mit einem Kunden zusammen nackt im Waschhaus saß und wir uns über den Separator unterhalten haben. Man schrubbt sich gegenseitig den Rücken und erzählt von den jüngsten Testergebnissen – das muss man mitmachen, und dann kann man in die Community selbst als Langnase eindringen. Das war für uns sehr wertvoll.

Prof. Dr.-Ing. Paul Roth

Es gibt, generell gesehen, auch Schwierigkeiten: Das Thema Batterie gehört aus der Sicht der Universitäten in die Disziplin Elektrochemie. Diese Disziplin ist dabei, in Deutschland auszusterben. Das ist ein Know-how-Verlust, und es ist sehr interessant zu hören, dass eine Firma wie Evonik Industries außerhalb Deutschlands gehen muss, um auch wissenschaftliches Know-how dort wieder einzusammeln.

Dr.-Ing. Andreas Gutsch

Wir holen das durch Stiftungsprofessuren, durch Kooperationsmittel, die wir jetzt direkt in einzelne Hochschulen geben, wieder zurück. Wir bauen gerade am Forschungszentrum Karlsruhe eine Arbeitsgruppe auf, ebenso an der Universität Münster. Mit Rektoren diverser Hochschulen wurden Diskussionen geführt, um klar zu machen: Hier entsteht ein Multimilliarden-Business, ihr müsst die Kompetenz wieder aufbauen. Das findet jetzt statt, und wenn wir das vernünftig machen, dann ist das hier der Nukleus für eine neue Industrie in Europa.

Ihre Innovation – ein wichtiges Kriterium der Nominierung zum Deutschen Zukunftspreis – ist marktfähig, der Markteintritt ist vollzogen. Welche Produkte gibt es inzwischen? Wie sehen die Erfolgsaussichten aus? Welche Weiterentwicklungsmöglichkeiten gibt es? Wann sind Sie zum ersten Mal mit einem fertigen Produkt in den Markt gegangen?

Dr.-Ing. Andreas Gutsch

2004 haben wir die ersten Umsätze erzielt.

Dr. rer. nat. Gerhard Hörpel

Richtige Zellen, die zum Beispiel in einem Fahrrad irgendwo durch die Gegend fahren, gab es ab 2005.

Welche unterschiedlichen Produkte oder Zellen gibt es?

Dr. rer. nat. Gerhard Hörpel

Der Separator ist eine Technologieplattform mit verschiedenen Dicken und Porositäten - damit eine relativ übersichtliche, einfache Sache. Es gibt einen Separator, der ist ungefähr so dick wie ein Haar, also 40 Mikrometer, das war eines der ersten Produkte. Dann sind wir immer dünner geworden und sind jetzt bei einem halben Haar, bei etwas über 20 Mikrometer. Im weiteren Umfeld sind aber noch andere Produkte hinzugekommen. Das resultiert wieder aus der Tatsache, dass wir im Gespräch mit dem Kunden sind, und es wäre zu schade, wenn wir nur ein Produkt hinbringen würden ... Es war insbesondere die Initiative von Herrn Gutsch, dass wir uns jetzt um Kathoden und Anoden kümmern, und seit Anfang 2007 sind in diesem Bereich weitere Produkte hinzugekommen.

Demnach braucht man unterschiedliche Stärken für unterschiedliche Produkte …

Dr. rer. nat. Gerhard Hörpel

Man kann sich das so vorstellen: Wenn ich mit dieser Batterie im Auto fahren und wirklich mal aufs Gas treten will, dann muss der Separator sehr, sehr porös sein, dass sich die Lithium-Ionen schnell entladen können. Wenn ich hingegen ein Modul zur Energiespeicherung haben möchte, dann kommt das nicht so sehr darauf an, dass der Separator dünn ist, dann muss er gut funktionieren, sicher sein. Dicker sein heißt hier, eine größere Produktionssicherheit zu haben.

Der zweite große Einsatzbereich Ihrer Innovation ist als Speichermedium für alternative Energien. Umweltzerstörung - wir wissen alle, dass wir ganz schnell etwas tun müssen, alternative Energien sollen helfen. Dabei gibt es aber derzeit noch ein Problem …

Dr. rer. nat. Gerhard Hörpel

Hier geht es um die Einspeicherung von Energie und deren Nutzung. Es ist nicht, einfach aus wirtschaftlichen Erwägungen daran gedacht, dass neben jedem Windrad eine Batterie steht, um Energie zu speichern. Die Windräder sollen ruhig ihre Energie in das Netz speichern, und wir – ich unterscheide jetzt nicht zwischen den Netzen – stabilisieren das Netz – Grid Quality, Netzstabilität. Dort braucht man, damit man die Netzfrequenz halten kann, Batterien. Unabhängig davon, wer einspeist, ob Windrad, Photovoltaik und wer sich hier bedient, es muss eine Qualität gehalten werden. Und das wird in Zukunft mit Lithium-Ionen-Elektrizitätspeichern gemacht werden.

Dr.-Ing. Andreas Gutsch

Man ist technisch hier an der Grenze. Es gibt in Norddeutschland Windräder, die abgeschaltet werden, sie drehen sich zwar noch, liefern aber keinen Strom mehr. Und dazu gibt es zur Zeit interessante Bemühungen.

Traditionsgemäß gibt es die Pump-Speicherwerke, die Wasser auf einen Berg hochpumpen und dann wieder runterlaufen lassen. Für Naturwissenschaftler oder Ingenieure ist das ein Desaster. Der Wirkungsgrad der ganzen Veranstaltung liegt bei 20 Prozent, wenn man Glück hat. Wenn man einen elektrischen Energiespeicher nimmt, Lithium-Ionen-Technologie, kann man fest davon ausgehen, dass man im Bereich von 80 Prozent und mehr, bezogen auf die Effizienz, liegt. Mit diesen elektrischen Energiespeichersystemen kommt man in eine ganz andere Liga. Aber es ist auch klar: Wenn eine große Windmühle so eine Batterie lädt, muss diese eine große Speicherkapazität haben. Und sie muss extrem sicher sein. Und da sind wir wieder beim Separator.

Dr. rer. nat. Gerhard Hörpel

Mit dem Batteriespeicher bin ich zudem geografisch unabhängig, das ist sehr, sehr flexibel. Wir sind davon überzeugt, dass diese Anwendung ein grandioses Marktpotenzial hat.

Für welche Produkte kann man Ihre Innovation nutzen?

Dr. rer. nat. Gerhard Hörpel

Den größten Markt sehen wir im Automotive-Bereich, und zwar einerseits bei den Hybrid-Elektromobilen und andererseits bei den Voll-Elektromobilen. Stichwort: Innenstädte.

Dr.-Ing. Andreas Gutsch

Und zwar für richtige Autos, 200 bis 300 Kilometer Reichweite: Sieht aus wie ein Auto, fährt wie ein Auto, hat nur keine Abgase. Keine rollende Seifenkiste oder so was, richtige Autos!

Wir pushen das sehr, und hier mag man meinen, dass der Schwanz mit dem Hund wackelt. Wir haben diese Enabling-Technologie im Herzen und müssen jetzt die Automobilindustrie davon überzeugen: Wenn man den Separator nimmt und auch noch die abgestimmten Plus- und Minus-Seiten von uns, dann könnt ihr 250 Kilometer mit einem Fahrzeug aus der Serie elektrisch fahren. Jetzt treibt die Chemieindustrie, oder wir treiben Entwicklungen voran, die bei der Automobilindustrie stattfinden.

Dr. rer. nat. Gerhard Hörpel

Es gibt auch erste Tendenzen in Japan, LKWs mit Hybridantrieb auszustatten, in Deutschland und in den USA sollen Busse mit Batterien ausgestattet werden. Das sind erste Prototypen, aber doch eine Tendenz.

Und es gibt Light-Electric-Vehicles, Boote, Freizeitanwendungen. Deren Marktvolumen ist kleiner, liegt aber näher. Das Segment werden wir ebenfalls bedienen müssen.

Dr.-Ing. Andreas Gutsch

Nicht nur bedienen müssen, sondern bedienen wollen, weil wir den Cashflow-Bedarf, den wir insgesamt haben, natürlich reduzieren wollen.

Prof. Dr.-Ing. Paul Roth

Nehmen Sie den Rasenmäher, ein umständliches Geschiebe und Gerangel. Das ist in Zukunft alles anders: Der Energiespeicher steckt in der Lithium-Ionen-Batterie, man kann sich auf dem Grundstück frei bewegen, schneidet keine Kabel durch, und es stinkt auch nicht.

Dr. rer. nat. Gerhard Hörpel

Die dritte – und damit will ich es dann mal bewenden lassen – ist die stationäre Energiespeicherung: Advanced Electricity Storage, die sich in die Bereiche Netzstabilisierung, Regelenergie unterteilt, dann Load Leveling bis hin zu Uninterrupted Power Supply, also unterbrechungsfreie Stromversorgung für bestimmte Computeranlagen oder Industrieanlagen. Automotive, Light Electric Vehicles und stationäre Energiespeicherung sind unsere Hauptmärkte.

Gibt es keinen Wettbewerb? Auf diesem Gebiet tummeln sich auch andere Anbieter?

Dr.-Ing. Andreas Gutsch

Ja. Den gibt es. Diese Industrie wird erfolgreich, wenn man das Thema Sicherheitstechnik im Griff hat. Wir sind da die Front-Runner, wir haben eine sicherheitstechnische Lösung, die funktioniert. Es werden auch nicht alle Batteriehersteller auf dieser Welt gewillt sein, bei Evonik Industries zu kaufen. Das wäre schon von der Monopolsituation her nicht tragbar, und auch die Automobilindustrie würde das nicht akzeptieren. Insofern gibt es zum jetzigen Zeitpunkt einen gesunden Wettbewerb. Alles, was dabei in Richtung keramische Ideen geht, um die Batterie sicher zu machen, können wir verhindern. Sehr wahrscheinlich werden wir später aus strategischen Gründen Lizenzen vergeben, um eine Monopolstellung bei einer Basistechnologie zu vermeiden. Wir werden uns sehr gut aussuchen, wem wir Lizenzen geben, aber ich halte das für möglich, das kann in drei, vier, fünf Jahren so weit sein. Da gibt es andere Ideen, Sicherheit über Veränderung des Plus- und Minus-Pols zu bekommen, indem weniger Energie reingesteckt wird. Den Leuten fällt im Moment nichts Besseres ein, aber es ist ein Weg. Ich kann die Leistungsfähigkeit der Batterie natürlich auch so weit runterziehen, dass sie intrinsisch gar keine Gefahr mehr darstellt. Dann bin ich aber da, wo ich schon mal vor zehn Jahren war, was den Energieinhalt anbelangt. Das wird aber sehr wohl heute propagiert und ist auch eine Möglichkeit.

Dr. rer. nat. Gerhard Hörpel

Es wird auch versucht, die Batterie durch Einbau von Überwachungselektronik sicher zu machen. Das wird seine Grenze haben, und die Automobileindustrie sagt uns deutlich, sie will die intrinsisch sichere Batterie haben.

Wie viele Arbeitsplätze wurden bisher geschaffen?

Dr.-Ing. Andreas Gutsch

Hier innerhalb von Evonik Industries, also unmittelbar in unserem Verantwortungsbereich - wir kaufen ja sehr viele Serviceleistungen auch noch im Konzern ein – zurzeit 60 Leute, weitere 20 Personen sind Dienstleister im Konzern, die wir kontrahieren und wo wir zukaufen.

Wir haben jetzt zusammen mit einem mittelständischen Unternehmen aus dem Sauerland in der Nähe von Dresden die größte Fabrikationshalle, die in Europa steht, erworben. Wir verfügen damit jetzt über die größte Produktionsstätte in Europa, was Lithium-Ionen-Technologie angeht. Wir haben dort mittlerweile mehr als 40 Arbeitsplätze geschaffen. Die Leute vor Ort sind natürlich unendlich dankbar. Das ist wirklich sehr beeindruckend zu beobachten, und wir stellen weiter ein. Die Zahl, was das Personal hier betrifft, geht gemäß des Geschäftsvolumens, was wir vor Augen haben, in den vierstelligen Bereich.

Können Sie dieses Geschäftvolumen, das Sie vor Augen haben, definieren?

Dr.-Ing. Andreas Gutsch

Das Geschäft mit Lithium-Ionen-Technologie wird sich zwischen 2015 und 2020 im Bereich von 10 bis 15 Milliarden Euro bewegen.

Ihr Projekt ist durch die Nominierung als innovatives Projekt gewürdigt worden. Wie definieren Sie persönlich Innovation?

Prof. Dr.-Ing. Paul Roth

Gute Forschung ist innovativ, so dass diese Frage für mich relativ unwichtig ist, weil ich meine Arbeit immer als eine Art Hobby, als Spielerei angesehen habe, bei der der Spaßfaktor auch eine Rolle spielt und die Ökonomie nicht so wichtig war. Ich habe Freude daran, etwas Neues, das dann auch funktioniert, zu produzieren, zu beschreiben und dann zum Beispiel im Journal of Applied Physics zu publizieren.

Wenn die internationale Kollegenschaft positiv reagiert, ist das ein schönes Ergebnis für einen Universitätsmann.

Dr.-Ing. Andreas Gutsch

Unter Innovation verstehe ich das Verändern eines Zustandes, gepaart mit Erfolg.

Dr. rer. nat. Gerhard Hörpel

Dem kann ich eigentlich kaum noch was zufügen – doch, ich erinnere mich an ein Zitat von Georg Christoph Lichtenberg: Es ist nicht sicher, wenn es anders wird, dass es besser wird. Aber um besser zu werden, muss es anders werden. Und das empfinde ich als Innovation.

Wie sehen Sie die Leistungsfähigkeit Deutschlands bezogen auf Innovation und Technologie im internationalen Vergleich? Sie haben ja sehr gute Vergleichsmöglichkeiten.

Dr.-Ing. Andreas Gutsch

Ich sehe die Situation in Deutschland wie folgt: Wir sind wissenschaftlich führend! Das kann ich als Gutachter in der DFG wirklich sagen. Wir sind wissenschaftlich führend, international stehen wir extrem gut da. Unser Defizit besteht darin, aus diesen wissenschaftlichen Erkenntnissen auf dem internationalen Markt Cash zu generieren. Ich bin der festen Überzeugung: Wir sind zu risikoavers. Wir honorieren Risiko nicht und fokussieren zu sehr darauf, dass man, wenn etwas scheitert, als gescheitert gilt. Das müssen wir ändern. Wir müssen dazu kommen, uns mehr zu trauen, auch mal ins Risiko zu gehen und zu lernen, wie damit umzugehen ist, wenn das Projekt scheitert. Was aber nicht bedeutet, dass die Personen gescheitert sind. Wir brauchen eine Entkopplung des Begriffs „Scheitern“ von Personen und „Scheitern“ von Projekten.

Hätten Sie sich im Verlauf des Projektes mehr Unterstützung gewünscht, oder ist das ausreichend gewesen? Sie konnten ja die DFG einbinden.

Dr.-Ing. Andreas Gutsch

Das mit der DFG war natürlich super, das muss man wirklich betonen. Ich würde mir davon mehr wünschen. Es gibt eine andere Tendenz: Wenn Evonik Industries anfängt, ein Projekt zu initiieren, sei es mit BMBF, AiF, DFG oder EU, heißt es: Ha, die große Evonik, ihr habt ja genug Geld, ihr braucht es eigentlich nicht.

Heute funktionieren Konzerne so: Es gibt kleine Subeinheiten, die haben ihren eigenen Finanzkontrollraum. Und diese kleinen Subeinheiten sind dann im Grunde genommen von der Finanzausstattung her im weitesten Sinne gute Mittelständler. Und dann ist wichtig, ob man für ein risikoreiches Projekt auch eine Million öffentliche Fördermittel kriegt. Oder die Unis kriegen die Million, dafür müssen wir nicht die Unis bezahlen, sondern die Unis arbeiten dann eben gemeinsam mit uns. Wir wollen das Geld nicht für uns haben, es würde schon reichen, wenn die Kooperationspartner in wissenschaftlichen Einrichtungen projektbezogen stärker finanziert würden. Genau das Gegenteil ist der Fall: Die institutionelle Förderung in Deutschland wird immer höher, und sie ist nicht marktorientiert. Wir fahren die Projektfinanzierung runter. Das ist fatal. Wir müssen sie wieder erhöhen. Wir haben exzellente Erfahrungen gemacht mit projektfinanzierten Aufgaben über DFG, EU und BMBF.

Wir wollen auch noch etwas Persönliches von Ihnen wissen. Was wollten Sie denn eigentlich als Kind werden?

Prof. Dr.-Ing. Paul Roth

Ich bin noch vor dem Zweiten Weltkrieg geboren, meine Familie kam aus einfachen Verhältnissen vor der Jahrhundertwende aus dem Westerwald ins Ruhrgebiet. Damals wurde im Familienrat beschlossen: Ja, der Paul, den schicken wir aufs Gymnasium. Ich war der Erste, der ins Gymnasium ging. Und da kam die Frage auf, was der Junge eigentlich werden sollte. Ich hatte immer technisches Interesse. Mein Onkel, war bei Mannesmann beschäftigt und hat dann wohl irgendwann mal geäußert, dass er „Diplömer“ ganz toll findet. Das seien Leute, die in seiner Umgebung wirklich was zu sagen hätten. Damit war ich auf die Spur in Richtung Ingenieursstudium gesetzt.

Dr.-Ing. Andreas Gutsch

Ich hatte damals drei Berufswünsche: Lokomotivführer, Flugzeugkapitän und Bauer. Die Neigung zur Landwirtschaft kam sicherlich daher, dass meine Mutter aus der Landwirtschaft kam, und Lokomotivführer und Flugzeug – irgendwie vorne sitzen und lenken, so habe ich mir das wohl vorgestellt. Ich hatte eine sehr schwierige Schulzeit. Die Empfehlung nach der vierten Klasse war Hauptschule, was dadurch begründet war, dass ich erhebliche Schwierigkeiten in der Rechtschreibung hatte, was mich übrigens bisweilen heute noch begleitet, und deswegen bin ich sehr froh, eine gute Sekretärin zu haben. Meine Mutter hat mir damals gesagt: Junge, halt durch! Irgendwann hast du eine Sekretärin, die macht das für dich. Das war ihr Spruch, und der hat mich motiviert. Ich habe mir gesagt: Okay, du willst eine Sekretärin, die das für dich macht, dann hast du damit keine Sorgen. Nach dem Studium war für mich auch klar, dass das mit Lokomotivführer und Flugzeugführer nichts mehr wird. Ich habe Chemie-Ingenieurwesen studiert und war damals durch den Bereich Umwelttechnologie motiviert. Nach dem Studium habe ich mich selbstständig gemacht – ich war meiner Zeit ein bisschen voraus –, habe Photovoltaikanlagen verkauft und ein gutes Geschäft hochgezogen. Aber dann hat der Professor, bei dem ich meine Diplomarbeit gemacht habe, mich geholt, und meine Eltern meinten dann auch: Komm, Junge, wenn du jetzt auch noch promovieren kannst, dann mach das noch. Das schadet nichts.

Dr. rer. nat. Gerhard Hörpel

Ich wollte nicht Bauer werden, weil ich vom Bauernhof komme und Handarbeit machen musste. Mir war eigentlich klar: Wenn das nicht mehr automatisiert wird, dann ist das nichts für mich …

Ich frage mich immer, wenn ich mich umschaue: Woraus besteht das eigentlich alles? Die Materialfrage. Dann habe ich, wie jeder ordentliche Chemiker, mit einem Chemiebaukasten angefangen, der sich bald in ein spektakuläres Labörchen verwandelt hat; das hat die Begeisterung für das Ganze noch weiter reifen lassen.

Was treibt Sie denn heute an?

Dr. rer. nat. Gerhard Hörpel

Es sind weitere Interessen dazugekommen, ganz klar. Ich sage immer, ich bediene drei Solidargemeinschaften: eine ist selbstverständlich die Firma, von der ich mein Geld kriege, die zweite ist die Familie, und die dritte bin ich selber.

Dr.-Ing. Andreas Gutsch

Ich antworte jetzt erst mal auf eine andere Frage. Was auch wichtig ist: dass man trotz des vielen Stresses lachen kann. Wir haben hier auch viel Spaß, auch untereinander, in der Kooperation.

Was mich antreibt? Ich komme eher von der Weltverbesserungsseite. Ich gucke mir zentrale Probleme an, von denen ich glaube, das kann so nicht sein. So bin ich damals in die Photovoltaik-Szene reingerutscht. Was mich für die Lithium-Ionen motiviert hat, ist die feste Überzeugung, dass diese Technologie viele der Probleme lösen kann, die wir haben. Nicht nur die CO2-Thematik, nicht nur die Feinststaubthematik. Ich bin viel in der Welt unterwegs. Wenn Sie in Kuala Lumpur aus dem Flugzeug steigen, dann möchten Sie am liebsten gleich wieder zurück ins Flugzeug. Und es gibt andere Metropolen, Mexico City, Sao Paulo, Desaster – das kann so nicht weitergehen. Was mich treibt, sind Lösungen für diese Probleme, mit denen wir auch noch Geld verdienen können.

Prof. Dr.-Ing. Paul Roth

Die momentane Situation ist so, dass ich als Emeritus weder antreiben muss noch angetrieben werde. Aber was mich in der Vergangenheit immer bewegt hat, war, in der Wissenschaft gut zu sein, wirklich führend zu sein, Einfluss zu gewinnen. Die Universität Duisburg-Essen war eine Neugründung, und die Etablierten haben immer ein bisschen auf uns „runtergeguckt“. Und ich fand es erfreulich, wenn ich von der DFG als Gutachter beauftragt wurde und auch bei etablierten Hochschulen zeigen konnte, dass das nicht alles gut ist, was dort erforscht wird. Ich wollte mindestens so gut sein wie die Kollegen an den etablierten Universitäten. Das ist dann in gewisser Weise gelungen, so dass andere Universitäten mich abwerben wollten. Ich bin aber in Duisburg geblieben, weil die Arbeitsbedingungen dort ideal waren.

Dr.-Ing. Andreas Gutsch

Wenn ich das noch ergänzen darf. Es hat ja salopp formuliert etwas von „Spiel-nicht-mit-den-Schmuddelkindern“-Thematik! Als ich damals gekommen bin, habe ich gesagt: Ich möchte gern mit der Uni Duisburg zusammenarbeiten, da gibt es Prof. Roth, das ist super, was er macht. Wir haben es dann auch gemeinsam gemacht. Und ich habe königlichen Spaß, wenn ich auf einem Vortrag bin und fett reinschreibe: Universität Duisburg. Mich motiviert das auf der wissenschaftlichen Seite auch.

Prof. Dr.-Ing. Paul Roth

Das ist schön.

Welche Charaktereigenschaften haben Ihnen denn beruflich geholfen, und welche haben Sie behindert?

Dr. rer. nat. Gerhard Hörpel

Ja, ich habe ja meine Charaktereigenschaften schon genannt oder er hat sie genannt: Sturheit kann natürlich auch eine Behinderung sein. Irgendwo an einer Sache zu lange festzuhalten, auf einem Pferd zu lange zu sitzen, obwohl es eigentlich schon tot ist! Aber dafür hat man ja nette Kollegen, die einen dann rechtzeitig darauf aufmerksam machen, dass das Pferd tot ist und dass man allmählich absteigen kann.

Dr.-Ing. Andreas Gutsch

Ich stehe für die Eigenschaften, die mir auch geholfen haben: Mut, Entschlossenheit, Flexibilität. Und Ungeduld hat zwei Seiten, und manchmal bin ich zu ungeduldig.

Prof. Dr.-Ing. Paul Roth

Das, was viele als Sekundärtugenden abwerten: Fleiß, eine gewisse Arbeitshaltung, Durchhaltevermögen, neue Ideen.

Gibt es ein übergeordnetes Motto, das für Sie alle drei gelten würde?

Dr.-Ing. Andreas Gutsch

Mir würde einfallen – aber das ist zu pathetisch, das ist so flach, dass ich mich nicht traue –: „Gemeinsam sind wir stark!“ Das Projekt hier ist nur gelaufen, weil alle in der gleichen Richtung und am selben Strang gezogen haben.

Was tun Sie gegen Stress, und womit entspannen Sie sich?

Prof. Dr.-Ing. Paul Roth

Ich habe als Emeritus keinen Stress mehr. Ich pflege seit einigen Jahren ein Hobby: alte Motorräder. Das älteste ist von 1917, und das fährt. Ich habe es in alle Teile zerlegt, wieder zusammengebaut und zur Funktion gebracht. Worauf ich warte, ist eine Batterie für diese alten Motorräder, sechs Volt, Lithium-Ionen …

Dr.-Ing. Andreas Gutsch

Gute Frage. Was ich mache? Ich mache jeden Abend Reflexion, 20 Minuten sitze ich alleine auf dem Stühlchen, draußen, in die Landschaft gucken. Das ist ritualisiert und mir extrem wichtig, weil ich da die Gedanken des Tages sortiere und mich auf den nächsten Tag vorbereite. Das ist auch der Grund, warum ich – ich bin einer der wenigen hier – sehr viel Auto fahre. Ich kann stundenlang Auto fahren und bin total entspannt. Ansonsten gehe ich meinem Hobby nach, dem Modellbau. Ich habe es zwar mit dem Fliegen nicht ganz so hingekriegt, aber wenigstens Modellflug. Das macht viel Spaß, und ich spiele viel mit den Kindern.

Dr. rer. nat. Gerhard Hörpel

Das ist bei mir auch so, die Familie ist Antistress. Ansonsten liebe ich die Musik. Viel hören und auch bisschen selber spielen – Klavier.

Gibt es einen Traum, den Sie verwirklichen möchten?

Dr.-Ing. Andreas Gutsch

Ja, das ist eine Superfrage, die habe ich mir auch schon gestellt. Und eine schwierige Antwort. Es gibt natürlich den Traum, 20 oder 40 Jahre gesund zu leben. Das lassen wir jetzt mal außen vor. Was ich wirklich supergerne noch mal machen möchte, ist nach Neuseeland – nicht zwei Tage, sondern vier bis sechs Wochen – mindestens!

Dr. rer. nat. Gerhard Hörpel

Ich habe so viele Träume … Der wichtigste: Ich möchte, dass meine Kinder einen Platz finden, der ihnen genauso viel Begeisterung gibt wie mir das, was mir in meiner Laufbahn begegnet ist. Ein Traum, der hoffentlich von der Realität nicht so weit entfernt ist.

Dr.-Ing. Andreas Gutsch

Ich möchte gerne ergänzen – das ist aber kein Traum, sondern das ist nur eine Frage der Zeit –: Ich möchte bald in einem von Lithium-Ionen betriebenen vollelektrischen Fahrzeug sitzen. Das ist nicht so weit weg. Traum hat ja immer so was von „Könnte auch nicht klappen“. Das hier würde ich in die Kategorie Wachtraum einordnen.

Was ist Glück für Sie, und was wünschen Sie sich für die Zukunft?

Dr. rer. nat. Gerhard Hörpel

Was ist Glück für mich? Dass mir Menschen in Konstellationen begegnen, die mich weiterbringen.

Dr.-Ing. Andreas Gutsch

Für mich ist Glück, wenn es trotzdem klappt. In diesem Sinne wünsche ich mir eine glückliche Zukunft, in der es gelingt, Familie und Beruf weiterhin zu vereinen.

Prof. Dr.-Ing. Paul Roth

Familie spielt bei mir eine große Rolle. Und da habe ich Glück gehabt.

Gebärdensprache

Gebärdensprache

Leichte Sprache

Leichte Sprache