Dr. rer. nat. Peter Kürz

Der Fortschritt in der Halbleiterindustrie beruhte in der Vergangenheit auf einer immer weiter fortschreitenden Miniaturisierung elektronischer Komponenten. Das Stichwort heißt Moore‘s Law, benannt nach Intel-Mitbegründer Gordon Moore. Seine 1965 gemachte Voraussage besagt, dass sich alle zwei Jahre die Anzahl der Transistoren auf einem Chip verdoppelt. Anfang der 70er-Jahre hatten wir 2.000 Transistoren, heute haben wir über eine Milliarde Transistoren auf einem einzigen Chip - ein gewaltiger Fortschritt. Gleichzeitig nehmen die Kosten pro Funktionseinheit dramatisch ab. Dies ermöglicht die Anwendungen in der Elektronikindustrie, die jedermann kennt, wie Handys, PCs oder MP3-Player. Wichtig ist die wirtschaftliche Bedeutung dieser Entwicklungen. Die Carl Zeiss SMT, eine 100-prozentige Tochter der Carl Zeiss AG, gehört zu der Gruppe der Equipmenthersteller für die Halbleiterindustrie, die in einem stark wachsenden Markt weit über 30 Milliarden Euro umsetzen. Diese Zulieferindustrie ermöglicht den Fortschritt in der Halbleiterindustrie mit einem weltweiten Geschäftsvolumen von über 200 Milliarden Euro. Und diese wiederum ist als tragende Säule der Elektronikindustrie zu sehen, die mehr als eine Billion Euro pro Jahr umsetzt. Bei unserer Innovation geht es darum, den Fortschritt in diesen Industrien auch im nächsten Jahrzehnt zu sichern.

Bevor wir zu den Feinheiten des Produktionsprozesses kommen: Wie wird denn ein solcher Chip überhaupt hergestellt?

Winfried Kaiser

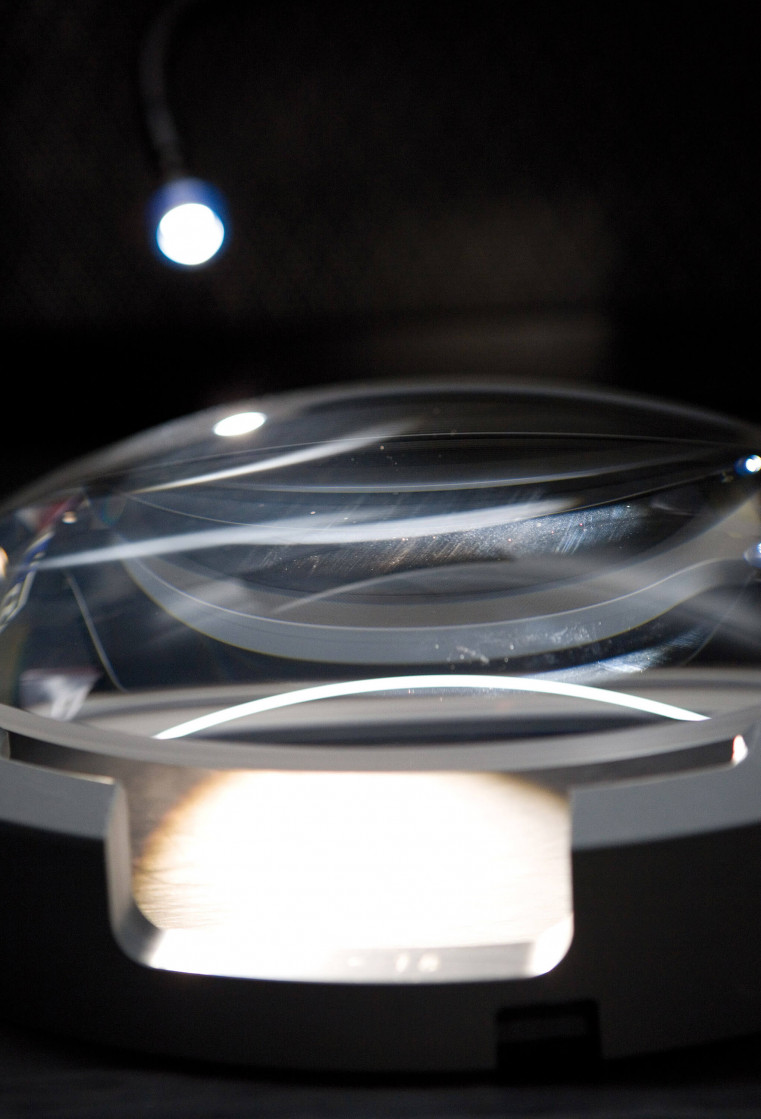

Die Schlüsseltechnologie für die Herstellung von Computerchips – das Verfahren, mit dem man die winzigen Strukturen auf den Chips erzeugt – ist heute die optische Lithographie. Ausgangspunkt ist eine Scheibe aus hochreinem Silizium, genannt Wafer, der mit Fotolack beschichtet ist. Die Strukturen des Computerchips sind auf einer Maske vorgezeichnet. Mit Lithographiegeräten – genannt Waferstepper –, die von unserem Partner ASML gebaut werden, werden die Strukturen mithilfe einer hochpräzisen Optik – die kommt von Carl Zeiss SMT – auf dem Wafer abgebildet. Dann wird durch Entwicklung des Fotolacks die Struktur räumlich erzeugt, in weiteren chemischen Prozessen wird das hochreine Silizium dotiert und erhält dadurch seine unterschiedlichen elektrischen Eigenschaften, die dann die Transistoren, Widerstände oder Kapazitäten in integrierter Form auf diesem Siliziumchip bilden. Mit unterschiedlichen Strukturen und Materialien wird dieser Ablauf rund 40 Mal wiederholt, bis ein solch komplexer Chip fertig ist und in dreidimensionaler Form die gewünschte elektronische Funktionalität aufweist.

Sie haben die wesentlichen Komponenten einer neuen Produktionstechnologie für die Chipherstellung entwickelt. Bitte beschreiben Sie das Wesen Ihres Projektes mit den jeweiligen Entwicklungsschritten.

Dr. rer. nat. Peter Kürz

Die eben beschriebene optische Lithographie wird gegen Ende des Jahrzehnts an ihre Grenzen stoßen. Mit der von uns entwickelten EUV-Lithographie – EUV steht hier für Extreme Ultraviolett – wird es möglich sein, Moore‘s Law auch im nächsten Jahrzehnt fortzuschreiben, d. h. es wird weiterhin noch leistungsfähigere und kostengünstigere Computerchips und damit auch die Basis für vielfältigste neue Anwendungen geben.

Kommen wir zur eigentlichen Technologie: Bei den lithographischen Verfahren hängt die Größe der Strukturen, die man erzeugen kann, von der Wellenlänge ab. Bei der „konventionellen“ optischen Technologie wird heutzutage Licht mit der Wellenlänge 193 Nanometer eingesetzt. Damit kann man Strukturen bis hinunter zu 45 Nanometern abbilden. Bis zum Ende des Jahrzehnts sind auch noch Strukturgrößen mit 35 Nanometern denkbar. Spätestens dann wird für eine weitere Miniaturisierung allerdings eine grundlegend neue Technologie benötigt. Und genau hier setzt die EUV-Technologie an, bei der extrem kurzwelliges Licht der Wellenlänge 13,5 Nanometer eingesetzt wird: mit dem Potenzial, sehr, sehr kleine Strukturen herzustellen. Im Vergleich zu heute können zehn Mal mehr Transistoren auf einen Chip gepackt werden.

Dr. rer. nat. Martin Lowisch

Die Dimensionen, über die wir hier sprechen, möchte ich durch einen Vergleich anschaulich machen. Die Chipstrukturen, die wir herstellen können, sind extrem klein. Nehmen wir als Vergleich einen normalen Drucker, der kann 300 dots per inch schreiben, jeder dieser dots/Punkte hat also ein Größe von 85.000 Nanometern. Wir können schon jetzt mit unserem EUV-Prototypen Punkte von 30 Nanometern Größe schreiben. Das würde – hypothetisch – bedeuten, dass wir eine Wochenzeitschrift mit 150 Seiten mit unserem EUV-Tool über 53.000 Mal auf ein einziges Blatt Papier drucken könnten.

Noch einmal sehr konkret: Worin unterscheidet sich das Verfahren von den herkömmlichen, und was ist das Innovative daran?

Dr. rer. nat. Martin Lowisch

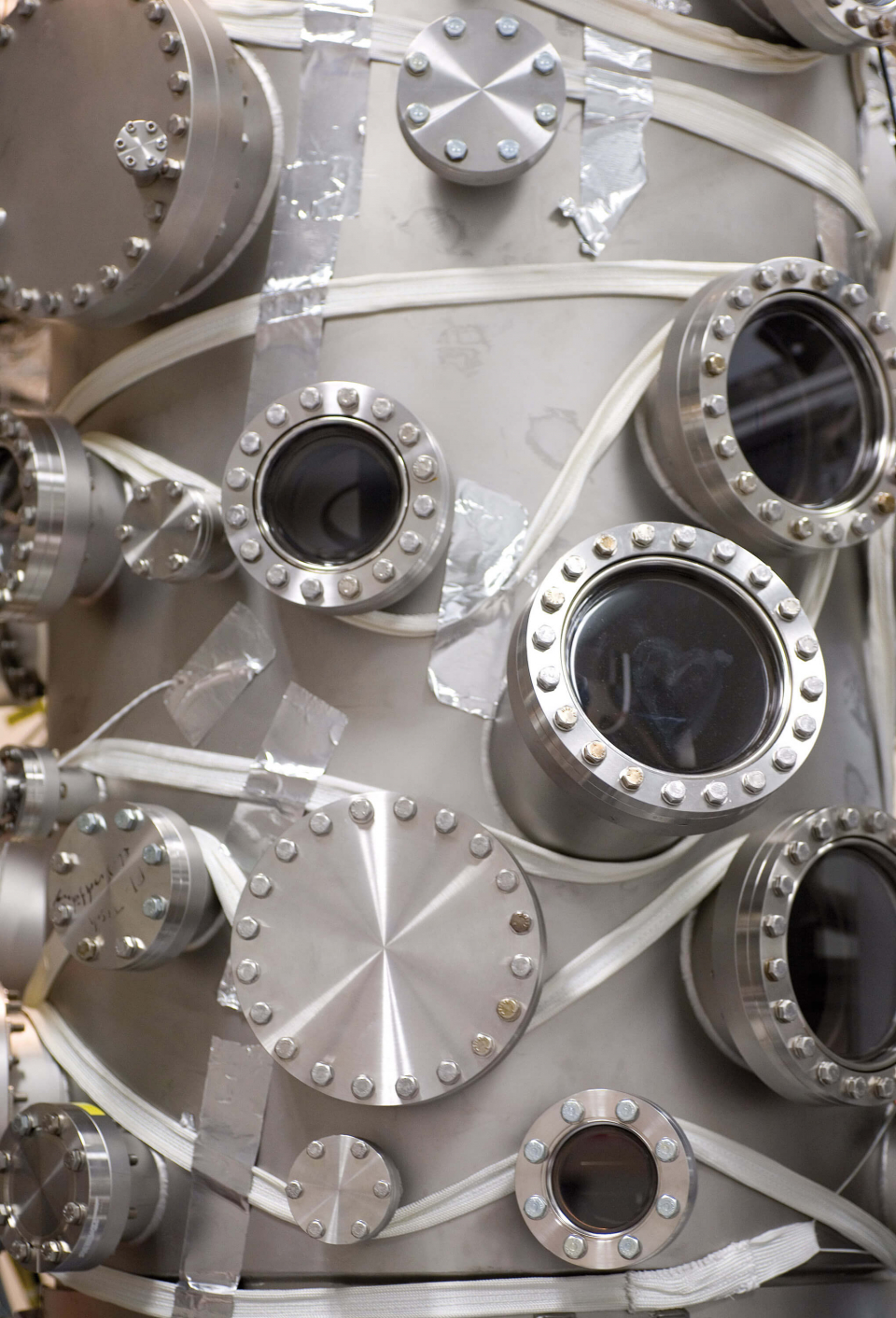

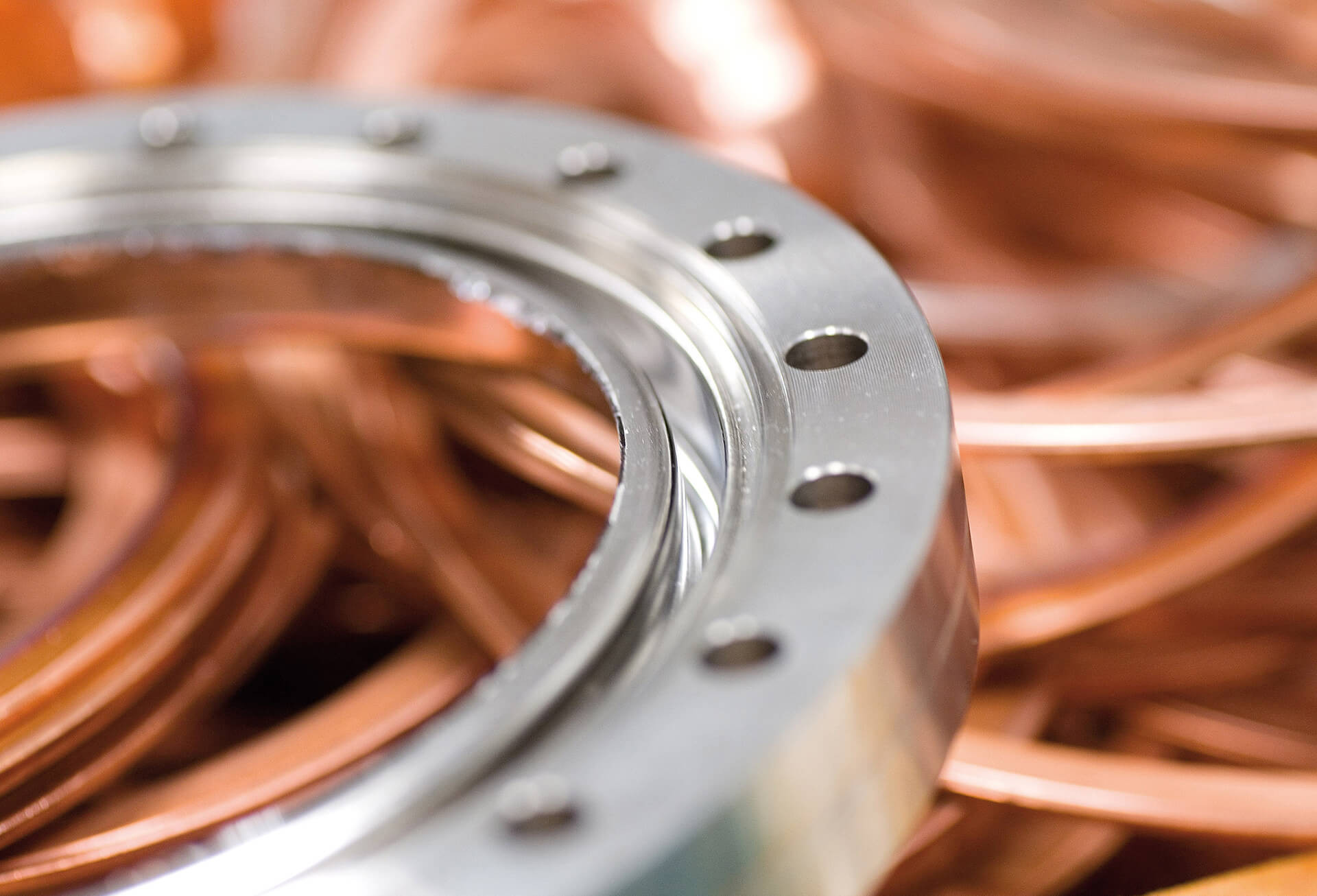

Der große Unterschied geht auf die Eigenschaften des EUV-Lichts zurück: Licht der Wellenlänge 13,5 Nanometer wird von keinem Material oder Gas hindurchgelassen. Dies bedeutet, dass ein EUV-System – im Gegensatz zu konventionellen Systemen, die vorwiegend aus Linsen bestehen – ausschließlich aus Spiegeln aufgebaut wird. Zudem muss die EUV-Optik im Vakuum betrieben werden.

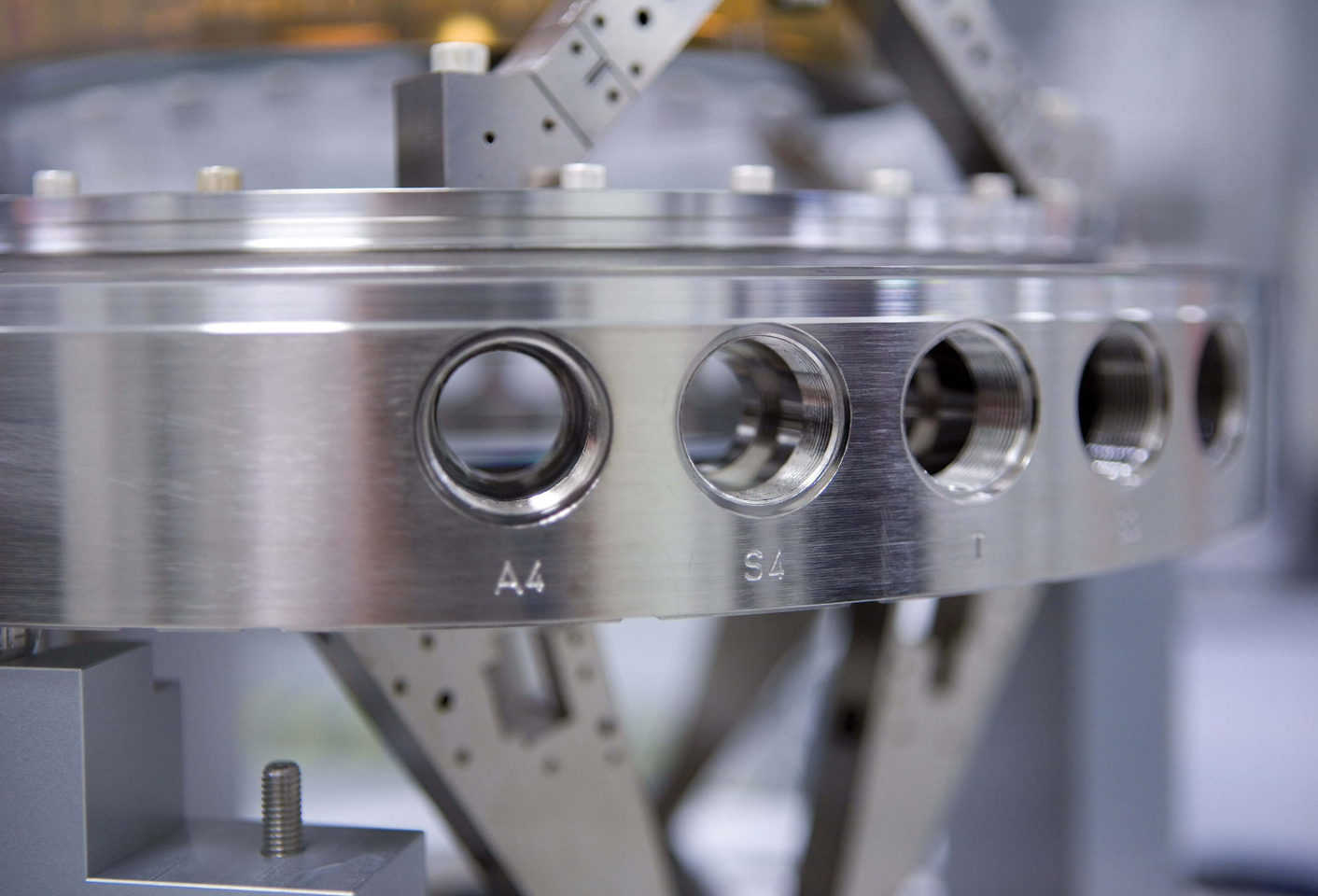

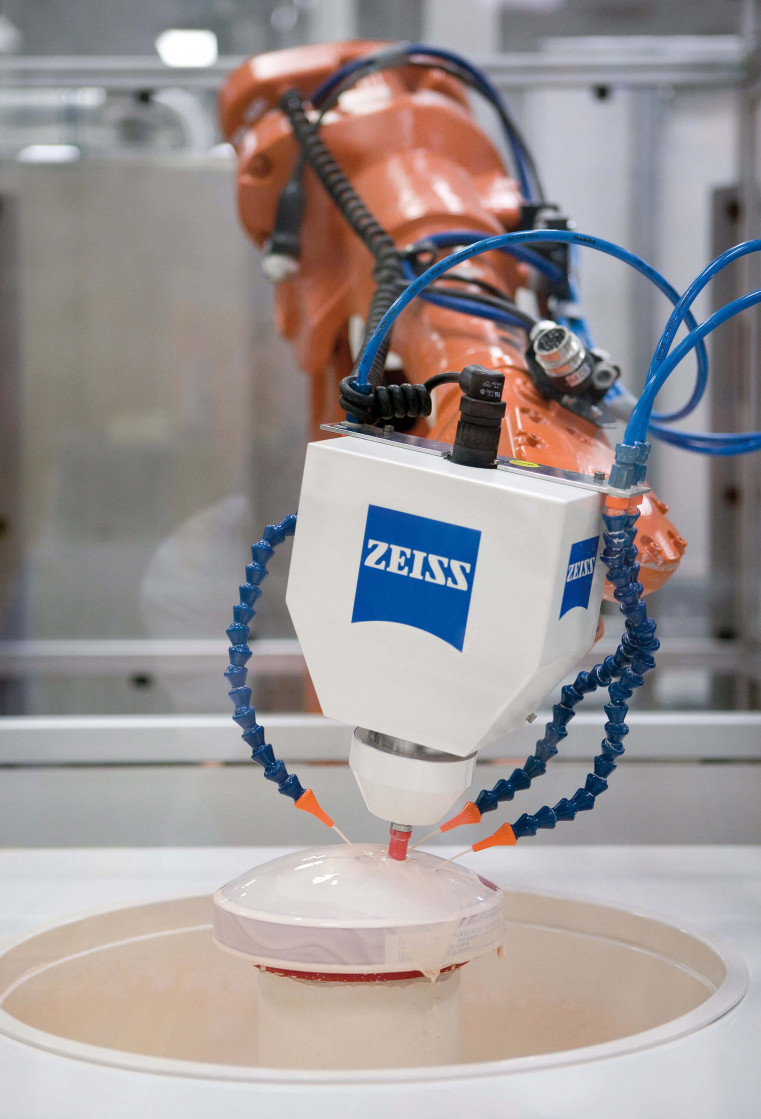

Die wesentlichen Innovationen haben wir im Umfeld der Spiegel. Um die Auflösung der Optik zu ermöglichen, können nur minimale Abweichungen der Spiegeloberflächen von ihrer Sollform akzeptiert werden. Auf unseren Spiegeln haben wir hierfür Werte von unter 150 Pikometern – ein Pikometer ist ein Milliardstel eines Millimeters – erzielt. Damit ist die Herstellung der weltweit „präzisesten“ Spiegel gelungen. Skaliert man einen derartigen Spiegel auf die Größe Deutschlands, so müsste die Zugspitze – wenn wir die Berge mal als „Abweichung“ von der Sollform ansehen – auf eine Höhe von weniger als 1,5 Millimetern schrumpfen.

Extrem sind auch die Anforderungen an die reflektierende Schicht auf den Spiegeloberflächen. Diese Schicht ist aus über 100 Einzelschichten aufgebaut. Dabei beträgt die mittlere Abweichung der Dicke der Einzelschichten vom Sollwert gerade einmal drei Pikometer!

Außerdem müssen die Spiegel auch sehr genau in ihrer Position gehalten werden. Sie kennen das: Wenn Sie einen Spiegel verkippen, dann gucken Sie sofort in eine ganz andere Richtung. Ein solches Verkippen darf bei den Spiegeln in unserem System nicht passieren. Um die Stabilitätsanforderungen zu erfüllen, haben wir völlig neue Konzepte entwickelt. Auch hier ein Vergleich: Würde ein Laserstrahl über einen unserer EUV-Spiegel umgelenkt und auf den Mond gerichtet, dann hätte der Laserfleck auf dem Mond eine Positionsgenauigkeit von rund zehn Zentimetern. Das ist eine tolle Leistung bei einem Abstand von knapp 400.000 Kilometern.

Können Sie uns etwas zu den Anfängen der Technologie und zu den Entwicklungsschritten sagen?

Winfried Kaiser

Die optische Lithographie ist seit Ende der 70er-Jahren die Schlüsseltechnologie bei der Chipherstellung. Aber schon Ende der 80er-Jahre verbreitete sich die Vorstellung, das Ende der optischen Lithographie sei in Sicht: Ein großer Schritt in eine neue Richtung war zu machen! Weltweit wurde an der Röntgenstrahl-Lithographie gearbeitet: IBM in den USA, Siemens in Deutschland und NTT in Japan. Diese Technologie ist aber nie aus den Kinderschuhen herausgekommen.

Da keine Lösung für die Fortführung des Moore‘s Law sichtbar wurde, kam in den 90ern eine panische Stimmung auf; so habe ich das damals wahrgenommen. Dabei war mir eigentlich klar, dass einerseits mit der DUV-Lithographie (mit Wellenlängen von 248 und 193 Nanometern) eine Fortsetzung der optischen Lithographie möglich wäre – was die Basis für den Erfolg von ASML und Zeiss zusammen in den vergangenen zehn Jahren legte – und dass andererseits mit EUV eine Idee aus den 80ern auf dem Tisch lag mit großem theoretischem Zukunftspotenzial, die aber bei weitem nicht reif für den Einsatz in der Chipfertigung war – und daher ohne wirkliche Akzeptanz. Und meine Vorstellung war, dass wir als Optikhersteller diese Entwicklung entscheidend weiterbringen könnten.

Das war der Ausgangspunkt dessen, was jetzt als Innovation auf dem Tisch liegt. Als Erstes haben wir mit unseren neuesten Technologien Versuchsteile der kritischsten Komponenten, der Spiegel, gefertigt, die aufgrund ihrer überragenden Qualität die grundsätzliche Machbarkeit einer EUV-Optik bewiesen und so überhaupt eine Akzeptanz für EUV in der Industrie erzeugten. Der Schwerpunkt der EUV-Aktivitäten lag in den 90er-Jahren in den USA, speziell bei den Berkeley, Lawrence Livermore und Sandia National Labs, die anfangs staatlich, später durch ein Konsortium der Halbleiterindustrie unter Führung von Intel gefördert wurden.

Wir haben von Anfang an engen Kontakt mit diesen Institutionen gesucht. Aus dieser Zusammenarbeit ging das erste kommerzielle EUV-System, das „Micro-Exposure-Tool“, hervor, das an Intel und Sematech (weltweites Konsortium der Halbleiterindustrie) geliefert wurde. Es diente wesentlich der Einführung der EUV-Technologie, indem es den Chipherstellern die ersten Entwicklungsschritte insbesondere für Maske und Fotolack ermöglichte und für uns einen wesentlichen Lernschritt für die Realisierung eines Produktionssystems darstellte. Alle wesentlichen Prozessentwicklungen bei EUV in den vergangenen Jahren wurden mit diesen Systemen durchgeführt!

Dr. rer. nat. Peter Kürz

Es stellte sich dann die Frage: Wie kommen wir von diesen viel versprechenden Demonstratoren zu einem fertigungstauglichen EUV-Produktionsprozess? Um das zu erreichen, haben wir gemeinsam mit unserem Partner ASML 1999 mit der Entwicklung des sogenannten EUV Alpha Demo Tools begonnen. Dieses Tool spielt eine ganz wichtige Rolle: Es ist der erste Prototyp für ein EUV-Serientool. Mit diesem Tool wird gezeigt, dass man ein Seriengerät grundsätzlich bauen kann. Und – das ist ganz wesentlich – die Halbleiterindustrie kann mit dem Alpha Demo Tool ihre Fertigungsprozesse entwickeln. Damit wird die Basis geschaffen für die Einführung der EUV-Technologie in den Chipfabriken im nächsten Jahrzehnt.

In die Entwicklung bis zu diesem Alpha Demo Tool sind Partner eingebunden gewesen, letztlich Ihre Kunden, nämlich die Firmen, die später mit Ihrer Technologie Chips herstellen sollen …

Dr. rer. nat. Peter Kürz

Hier würde ich zwei Aspekte betonen. Zum einen muss sich die ganze Halbleiterindustrie mit ihren Zulieferern synchron bewegen, um einen großen Entwicklungsschritt zu machen. Man braucht für die Einführung einer neuen Technologie viele Einzelbausteine: zunächst ein optisches System und eine Belichtungsmaschine, aber auch einen funktionierenden Fotolack und eine Maske, auf der die Chipstruktur vorgezeichnet ist. Um einen Schritt nach vorne zu machen, musste die Industrie schon bei der jetzt vorherrschenden optischen Lithographie eine Milliarde Euro investieren. Bei der Einführung der EUV-Technologie wird es noch teurer werden. Es ist extrem wichtig, dass alle Beteiligten das Vertrauen in eine neue Technologie haben, damit dann auch alle Bausteine für die neue Technologie parallel entwickelt werden. Es gibt Konkurrenztechnologien zur EUV-Technologie, aber eben diese breite Zustimmung, die haben wir heute nur bei der EUV-Lithographie.

Zum anderen ist ein wesentlicher Punkt, dass auch wir uns bei der Entwicklung der Optik auf ein Netzwerk von Partnern stützen. Erwähnen möchte ich hier das Radiometrielabor der PTB am BESSY 2 Synchrotron in Berlin, wo wir Messungen zur Reflektivität von Spiegeln machen. Sehr wichtige Partner sind auch das Fraunhofer-Institut IWS in Dresden, das über eine spezielle Beschichtungstechnologie verfügt, und die Firma Heidenhain, die hochpräzise Positionssensoren baut. ASML und Philips haben uns bei der Mechatronikentwicklung für unsere Optik unterstützt. Auch zwei Institute in den Niederlanden spielten eine große Rolle: das FOM-Institut bei der Schichtentwicklung und das TNO-Institut bei der Entwicklung einer Lebensdauerstrategie für EUV-Optiken.

Die Halbleiterindustrie scheint sich ja nur geschlossen in neue Entwicklungen hineinzubewegen – Sie sprechen von „Technologieknoten“. Könnten Sie das genauer definieren?

Winfried Kaiser

Jeder Knoten ist definiert durch eine bestimmte Auflösung, erzeugt im Fotolack, ergänzt durch eine ganze Reihe von Spezifikationen und Qualifikationsparametern. Typischerweise folgen wir hier dem eingangs zitierten Moore‘s Law. Es sagt für die „Knoten“ einen Zwei-Jahres-Rhythmus voraus.

Das ist für einen Außenstehenden schwer zu verstehen, dass sich eine ganze Industrie in solchen Schritten bewegt ...

Winfried Kaiser

Ja, es gibt eigene Treffen dazu, bei denen die Chiphersteller und die Zulieferindustrie die „Roadmaps“ erarbeiten, die sowohl die Spezifikationen als auch die technologischen Lösungsalternativen für die Zukunft definieren. Auch wir nehmen hieran aktiv teil. Die konkrete Umsetzung in Produkte ist natürlich Sache jedes einzelnen Teilnehmers. Wenn man es jetzt einfach übersetzt, sind das Standards, auf die die Industrie sich einigt, die an einem Zeitpunkt X erreicht sein sollen.

Welche besonderen Vorteile hat die EUV-Technologie gegenüber Konkurrenztechnologien?

Dr. rer. nat. Peter Kürz

Ich würde hier drei wesentliche Vorteile sehen: Erstens ist die EUV-Technologie durch ein extrem hohes Auflösungsvermögen gekennzeichnet. Das Auflösungsvermögen skaliert mit der Wellenlänge. Die extrem kurze EUV-Wellenlänge von 13,5 Nanometern eröffnet ein sehr, sehr hohes Potenzial, wesentlich kleinere Strukturen herzustellen.

Zweitens ermöglicht die EUV-Technologie eine hohe Produktivität. Zwar müssen dazu auch noch andere Bausteine der Technologie weiterentwickelt werden – zum Beispiel brauchen wir noch wesentliche Fortschritte bei der EUV-Lichtquelle – aber das Potenzial für die hohe Produktivität ist gegeben. Das ist ein ganz entscheidendes Kriterium in der Halbleiterindustrie.

Und drittens ist es so, dass die Halbleiterindustrie zwar dieses enorme Tempo in ihrer Weiterentwicklung hat, aber man ist doch auch wieder konservativ, weil man das Risiko minimieren will. Die EUV-Technologie hat den Vorteil, dass sie eine große Ähnlichkeit mit der heutzutage vorherrschenden „konventionellen“ optischen Lithographie hat, was die Einführung in den Chipfabriken wesentlich erleichtert.

Sie als Nominierte stehen hier für ein Entwicklerteam von mehr als 100 Leuten. Wie ist denn dieses Team strukturiert, und welche Charaktere braucht man, um ein Team erfolgreich zu machen? Was ist das Besondere an dem Team, das Sie haben, dass so eine Leistung dabei rauskommt?

Dr. rer. nat. Peter Kürz

Wir reden hier über ultrapräzise Optiken. Man braucht in der Entwicklung Ingenieure, Physiker, Mathematiker und Chemiker und in unserer Fertigung Techniker, die derartige Optiken bauen können. Wir haben das ganze Spektrum der technischen Berufe, und der ganze Prozess – also Entwicklung und Fertigung – muss auf höchstem Niveau stattfinden. Es dauert lange, so eine Technologie umzusetzen, das heißt Hartnäckigkeit und Durchhaltevermögen sind im gesamten Team gefordert.

Winfried Kaiser

Dazu braucht man Leute mit Erfahrung, die diese auf neue Aufgaben übertragen können. Außerdem gibt es auf einer solchen Strecke immer Rückschläge, Schwierigkeiten, Dinge, mit denen man nicht gerechnet hat. Und die müssen alle durchstehen und weiter vorwärtskommen.

Haben Sie irgendwann mal gezweifelt, dass sich Ihr Projekt durchsetzen kann?

Dr. rer. nat. Peter Kürz

Grundsätzliche Zweifel, das kann ich für mich sagen, hatte ich nicht. Dass es Verzögerungen geben kann, dass es vielleicht später zur Einführung kommt, ja, das ist auch passiert. Aber das Potenzial ist einfach enorm, und diese Technologie reicht sehr weit in die Zukunft. Deswegen lohnt es sich, auch wenn mal eine größere Hürde auftaucht, entsprechende Mühe aufzuwenden, um diese zu überwinden.

Dr. rer. nat. Martin Lowisch

Meist sind es Teilprobleme, die man plötzlich entdeckt; man ist auf einem Entwicklungsweg und weiß ja nicht, was ist das Neue, das man findet. Dann gibt es natürlich in Teilbereichen das eine oder andere Problem, das man lösen und dazu gegebenenfalls auch wieder neue Kompetenz ins Boot holen muss.

Diese zehn Jahre, die Sie vorhin als Entwicklungszeit definiert hatten: Ist das üblich oder ist das lang, kann man das vergleichen?

Windfried Kaiser

Man ist immer erstaunt, wie lange es dauert. Wir haben jetzt rund zehn Jahre hinter uns, die ersten Ideen sind noch mal zehn Jahre älter. Man sagt, dass neue Entwicklungen von den ersten Ideen bis zur wirklichen Umsetzung 20 Jahre dauern – das stimmt also schon! Nur: Am Anfang glaubt einem das keiner! Durchhalten ist ein ganz wesentlicher Charakterzug bei solchen Entwicklungen: Man muss einfach dran glauben und immer wieder prüfen, ob man das Richtige tut.

Dr. rer. nat. Peter Kürz

Es gibt auch wichtige Zwischenschritte, Zwischenmeilensteine, die erreicht werden. Vor fünf Jahren haben wir – wie schon erwähnt – das Micro Exposure Tool gebaut, derzeit ist das Alpha Demo Tool der nächste Schritt. Und jetzt bauen wir Systeme, die dann im Gegensatz zu den Alpha-Tools, die noch in Forschungszentren laufen, direkt in den Fabriken der Chiphersteller betrieben werden: Dass unser Partner ASML hierfür erste Bestellungen von Endkunden hat, ist eine toller Erfolg für die Technologie. Das heißt also, es gibt schon große Zwischenerfolge und Zwischenmeilensteine.

Die brauchen Sie ja vermutlich auch, um das notwendige Geld für die nächsten Schritte zu bekommen …

Dr. rer. nat. Peter Kürz

Auf jeden Fall, ja.

Sie haben auch mit öffentlichen Fördermitteln gearbeitet?

Winfried Kaiser

Wir haben in Deutschland und europaweit die Förderung von EUV initiiert, aber nicht nur für die Finanzierung, sondern auch um eine Partnerschaft aller vorhandenen Kompetenzen bis hin zu den Chipherstellern zu etablieren.

Dr. rer. nat. Peter Kürz

Wobei wir die Förderung durch das BMBF schon hervorheben möchten. Carl Zeiss SMT hat sehr viel eigenes Geld bereitgestellt: Über 100 Millionen Euro sind bereits in die EUV-Entwicklung geflossen. Aber es gibt auch einen signifikanten Förderanteil der EU und insbesondere eben des BMBF. Bei einer derart riskanten Entwicklung spielt der Anteil von Fördergeldern eine wichtige Rolle.

Ihre Entwicklung ist eine Zukunftstechnologie, und eine Technologieführerschaft dieser Art ist sicher heiß umkämpft. Welche Position in diesem Wettrennen nimmt denn Ihre Innovation ein, und wie ist sie gegen Wettbewerb gesichert?

Dr. rer. nat. Peter Kürz

Zunächst: Wo stehen wir im Vergleich zu den Wettbewerbern? Wir haben Ende 2005 unsere Optik an unseren Partner ASML geliefert, erste erfolgreiche Tests der Optik in der Maschine gab es Anfang 2006. Unsere beiden Konkurrenten sind in Japan zu finden. Einer der beiden Konkurrenten hat für Ende 2007 ein vergleichbares Tool angekündigt. Wir haben also einen erheblichen Vorsprung, auf dem man sich allerdings nicht ausruhen darf. Weiterhin ist es so: Wer als Erster in solcher Breite eine neue Technologie etabliert, hat auch die Gelegenheit, als Erster Patente anzumelden. Wir haben im Rahmen unserer Entwicklung schon über 50 Patentanmeldungen gemacht. Mehr als 20 Patente sind bereits erteilt, sodass unsere Position auch entsprechend abgesichert ist.

Winfried Kaiser

Allerdings wollen wir natürlich, dass unsere Wettbewerber auch diese Technologie unterstützen. Das ist so wie früher bei den verschiedenen Videosystemen: Wenn jeder Anbieter einen eigenen Weg geht, dann hat letzten Endes keiner Erfolg. Aber wir wollen die Wettbewerber auch ein bisschen auf Abstand halten. In diesem schnelllebigen Geschäft ist die Zeit ein ganz entscheidender Vorteil. Wir arbeiten hart, diesen Vorsprung aufrechtzuerhalten.

Was ist denn jetzt die eigentliche Leistung: die Entwicklung der einzelnen Elemente der neuen Technologie oder deren Zusammenführung?

Dr. rer. nat. Peter Kürz

Beides! Aber die Zusammenführung ist schon ein wichtiger Aspekt. Ein optisches System, das diese Leistung erbringt, ist ein gewaltiger Schritt, aber wenn eine einzige Komponente fehlt, dann wird das Gesamte nicht funktionieren. Man hat also eigentlich nichts. Der große Moment ist am Schluss, wenn alles zusammenkommt.

War das, als Ihr erstes Alpha-Tool dann dastand?

Dr. rer. nat. Peter Kürz

Ja. Wenn man dann die Optik verschicken kann, es mit dem Lastwagen nach Holland zu unserem Partner ASML geht. Und dann ist es ein ganz spannender Moment, wenn die ersten Tests gemacht werden. Wir haben kurz vor Weihnachten 2005 unsere Optik geliefert, im Februar findet jedes Jahr die wichtigste Konferenz der Halbleiterindustrie statt. Über die Feiertage ist immer gearbeitet worden. Und im Wochentakt ist man zu immer besseren Auflösungen gekommen, bis wir dann das Endresultat für die Konferenz hatten. Eine spannende Zeit: Das ist dann der Moment des Erfolgs, wenn alles zusammengeführt worden ist und funktioniert.

Dr. rer. nat. Martin Lowisch

Das Tool ist letzten Endes der Beweis, dass man alle nötigen Basistechnologien wirklich beherrscht.

Dr. rer. nat. Peter Kürz

Unsere Alpha Demo Tools stehen jetzt in zwei Forschungszentren im belgischen Institut IMEC und bei Albany Nanotech in USA. Sie werden von Konsortien betrieben, an denen alle führenden Chiphersteller beteiligt sind. So haben die Chiphersteller Gelegenheit, erste Schritte bei der EUV-Prozessentwicklung zu machen. Das ist jetzt die nächste Phase. Es hat wieder jeder seine Aufgabe: Die Chiphersteller entwickeln Fertigungsprozesse, der Fotolack wird weiterentwickelt – das alles kann in diesen Forschungszentren geschehen. Wir müssen jetzt die Optik auf die nächste Stufe heben, um noch bessere Qualität, noch höhere Präzision, am Schluss eine noch bessere Auflösung zu erreichen. Und im nächsten Schritt – die Aufträge sind bereits da – werden ASML-Waferstepper mit Zeiss-Optiken in den Fabriken der Chiphersteller stehen.

Konkretisieren Sie das bitte: Wo ist künftig Ihr Geschäft? Was ist das Produkt, das bei dieser Entwicklung rauskommt?

Winfried Kaiser

Diese EUV-Optiksysteme in Serie fertigen! Wir erwarten im Laufe des nächsten Jahrzehnts dreistellige Produktionszahlen pro Jahr für die EUV-Optiken, allein dies ist dann ein Milliardenmarkt!

Was hat der „normale Mensch“ am Ende davon? Was habe ich davon, dass Sie mir jetzt hier sagen, wir haben eine Super-super-super-Optik entwickelt?

Winfried Kaiser

Der Phantasie sind da keine Grenzen gesetzt, und eine Vielzahl von Anwendungen ist denkbar! Aber es ist unglaublich schwierig, die Anwendungen, die nachher entscheidend werden, die wirklich für Aufregung sorgen, vorherzusagen. Das klingt kurios, ich weiß. Lassen sie uns mal zurückschauen: 2001/2002, als die ganze Industrie in die Krise geraten ist, hat sich jeder gefragt: Kommt denn noch irgendwas, oder ist das jetzt das Ende? Das waren ja damals ziemlich panische Zeiten. Aber in dieser Zeit hat sich ein bestimmter Chip, nämlich der NAND-Flash-Chip, entwickelt. Zunächst hat ihn gar keiner so richtig bemerkt. Der wurde als Speichermedium in Digitalkameras verwendet - und ist heute ein Riesengeschäft in Digitalkameras, in MP3-Playern, in Handys. Damit ist der Chip selbst zum ersten Mal ein richtiges Verbrauchsgut geworden. Das ist ein enormer Boom. Diese Hersteller – und das sind unsere Hauptkunden – machen ein enormes Geschäft damit. Aber sie verdienen nur, wenn sie ständig der Roadmap folgen und so noch leistungsfähigere Chips noch billiger produzieren können.

Genauso schwierig ist es heute zu sagen, was denn „das große Ding“ in weiterer Zukunft sein wird: Alle Rechnerleistung in einem Blackberry mit der vollen Funktionalität eines Laptops? Oder die Blackberrys zur Größe einer Armbanduhr geschrumpft, was im Prinzip durch diese enormen Integrationsdichten möglich ist? Sicher auch neue, intelligente Lösungen im Haushalt oder Auto und so weiter. Wir kreieren „enabling technologies“, ermöglichen einfach enorme Fortschritte für die Chiptechnologie, die sich letztendlich dann in den verschiedensten Alltagsbereichen wiederfindet.

Mit dem Alpha Demo Tool ist letztlich ein Markteintritt für Ihre Innovation gelungen, denn die Chiphersteller können ihre künftigen Produktionseinheiten damit konfigurieren. Welche Erfolgsaussichten für Ihr Angebot gibt es langfristig, und welche Weiterentwicklungsmöglichkeiten sehen Sie noch?

Dr. rer. nat. Martin Lowisch

Diese Technologie wird im nächsten Jahrzehnt in die Serienproduktion gehen. Das heißt also, es wird dann in den Chipfabriken Maschinen geben, die wesentlich leistungsfähigere Chips, also bessere Prozessoren oder Speicherchips, produzieren und diese Chips werden auch wesentlich billiger sein. Somit ist eine neue Technologieplattform gegeben für eine Vielzahl von Anwendungen.

Winfried Kaiser

Keiner hat sich mal vorgestellt, dass man Gigahertz-Prozessoren brauchen wird, um einen Brief zu schreiben, aber es ist so. Bei Digitalkameras ist der Speicherbedarf fast beliebig. Da ist schon noch Zugkraft vom Markt für zusätzliche Leistung. Insbesondere, wenn die Funktionskosten durch solch eine neue Technologie signifikant gesenkt werden können.

Das ist doch, was der Consumer will: hohe Leistung für möglichst wenig Geld …

Dr. rer. nat. Peter Kürz

So funktionierte es in den vergangenen Jahrzehnten, und die EUV-Technologie ermöglicht es, die Gesetzmäßigkeit, die da dahintersteckt – Moore‘s Law – über viele Jahre fortzuschreiben.

Wie viele Arbeitsplätze hängen denn jetzt direkt und indirekt mit Ihrer Innovation zusammen?

Dr. rer. nat. Peter Kürz

Im Moment gibt es allein hier am Standort ein Team von über 100 Wissenschaftlern und Technikern, die im EUV-Programm mitarbeiten. Die EUV-Technologie hat das Potenzial, der Hauptumsatzträger unseres Bereichs im nächsten Jahrzehnt zu werden. Und bei Carl Zeiss SMT sind schon jetzt 2.400 Mitarbeiter beschäftigt. Das Wachstum ist enorm: Mitte der 90er-Jahre hatten wir 80 Millionen Euro Jahresumsatz, jetzt deutlich über 800 Millionen, also mehr als das Zehnfache, und Ähnliches gilt für die Anzahl der Mitarbeiter. Es geht darum, diese Arbeitsplätze im nächsten Jahrzehnt zu sichern, aber eben auch weiter zu expandieren wie in der Vergangenheit.

Winfried Kaiser

Wir erwarten, dass sich die EUV-Optiken weltweit zu einem Milliardenmarkt entwickeln werden. Dann wird hier eine vierstellige Mitarbeiterzahl im Lauf des nächsten Jahrzehnts von EUV leben, wenn sich unsere Vorstellungen so als richtig herausstellen werden. Das sind wertvolle, höchst anspruchsvolle Arbeitsplätze, das müssen wir betonen, die hier im wissenschaftlich-technischen Bereich wie auch im Produktionsbereich geschaffen werden.

Das heißt auch, dass Sie mit diesen Arbeitsplätzen hier bleiben werden?

Dr. rer. nat. Peter Kürz

Definitiv. Das neue Werk, die modernste Fertigungsstätte der Welt für Lithographieoptiken, ist hier gebaut worden, in Sichtweite unseres alten Werkes. Das Know-how steckt in den Köpfen, in den Fähigkeiten der Mitarbeiter. Lithographieoptiken sind ein äußerst komplexes Produkt. Ein Export dieser Arbeitsplätze ist nicht denkbar. Ja, hier ist die Basis des Erfolgs, in Oberkochen, das ist überhaupt keine Frage.

Winfried Kaiser

Das liegt am Produkt, das wir herstellen. Es ist ja kein Massenprodukt wie der Chip selbst. Unsere Produkte, die Beleuchtungssysteme und Objektive für die Waferstepper sind Kleinserienprodukte, die von der ganz engen Verbindung zwischen den Entwicklern, den Technologen und den Fertigungsleuten leben – das ist einer unserer wesentlichen Erfolgsfaktoren! Es ist nicht zu denken, dass wir dies jetzt hier entwickeln und dann in der Nähe von Shanghai montieren lassen. Im Gegenteil, je anspruchsvoller hier unsere Systeme werden, desto anspruchsvoller werden auch die Arbeitsplätze in der Produktion, obwohl wir mehr Automatisierung einsetzen.

Ihr Projekt ist ja jetzt durch die Nominierung als innovatives Projekt gewürdigt worden. Wie definieren Sie denn persönlich Innovation?

Winfried Kaiser

Innovation manifestiert sich in einem Produkt, in einer signifikanten, qualitativ veränderten und verbesserten Befriedigung eines Kundenbedürfnisses. Die Innovation kann neue Möglichkeiten oder wesentliche Kostenvorteile bieten oder eine ganz neue Gestaltung sein. Wesentlich ist nicht die Idee, sondern es ist die Umsetzung in Kundennutzen!

Dr. rer. nat. Peter Kürz

Innovation: Man schafft etwas grundsätzlich Neues. Ich glaube, so weit ist es klar. Für mich ist wichtig, dass die Art von Innovation, über die wir hier reden, eine große Teamleistung ist. Das ist jetzt nicht der Einzelne, der irgendwas im stillen Kämmerlein macht, sondern ein Team von mehr als hundert Leuten, das über viele Gebiete, die parallel entwickelt werden, Gemeinsames schafft.

Dr. rer. nat. Martin Lowisch

Innovationen – das sind kreative und fundamental neue Ideen, die man in ein vielleicht bekanntes Gebiet einbringt. Das wäre die Halbleiterlithographie, die wirklich wieder völlig neue Impulse durch die EUV-Technologie bekommt. Die optische Lithographie ist ja bereits mehrfach totgesagt worden, aber es gab immer wieder neue, innovative Ideen, wie in den vergangenen Jahren die Immersionstechnologie und jetzt eben EUV, die diese Technologie weitergeführt haben und weiterführen werden.

Dr. rer. nat. Peter Kürz

Wir haben bei Zeiss eine hervorragende Basis in der Optik, wir sind auch schon seit vielen Jahren in der optischen Lithographie tätig, da wurden viele Fähigkeiten und Technologien entwickelt. Das hat es jetzt auch ermöglicht, den Sprung zur EUV-Technologie zu machen, wo man in Teilaspekten etwas grundlegend Neues macht, aber auch das vorhandene Know-how nutzt. Beispiel optische Technologien: Früher schon wurden Linsen mit sehr hoher Präzision bearbeitet, jetzt sind es Spiegel, die mit noch höherer Präzision bearbeitet werden.

Wie schätzen Sie denn die Leistungsfähigkeit Deutschlands, was Innovation und Technologie angeht, bezogen auf Ihren Bereich, jetzt im internationalen Kontext ein?

Winfried Kaiser

Wir hatten vor 15 Jahren 14 Prozent Marktanteil, voriges Jahr waren es 63 Prozent. Wir waren damals Schlusslicht, auch technologisch, und haben uns in die führende Position hochgearbeitet gegen zwei wirklich renommierte japanische Wettbewerber. Nikon und insbesondere Canon gehören zu den leistungsfähigsten japanischen Unternehmen mit sehr bekannten, erfolgreichen Produkten. Das sind echte Gegner, gegen die wir da angetreten sind, und wir haben es geschafft, uns in die vorderste Position zu bringen – zusammen mit unserem Partner in Holland, mit ASML, der ein wesentlicher Teil der Erfolgsstory ist. Das zeigt: Es geht sehr vieles. Man muss es nur wirklich wollen und clever anstellen. Ich denke, viele Innovationen in Deutschland werden nicht genügend sichtbar gemacht. Manchmal hängt es sicher auch am Mut, sie umzusetzen. Aber wir haben sehr große Potenziale und sind auch zunehmend dabei, diese zu realisieren.

Jetzt haben wir viel über Technologieentwicklungen gehört, nun möchten wir doch noch etwas von Ihnen persönlich wissen. Was wollten Sie denn eigentlich als Kind werden?

Winfried Kaiser

Soll ich das ehrlich sagen? Ich wollte Lokomotivführer werden. Die großen Dampflokomotiven im Duisburger Hauptbahnhof, die haben mich als Junge unheimlich beeindruckt und die schwarzen Männer im Führerhaus. Später wurde daraus Kapitän, mehr weltweit unterwegs – und mittlerweile bin ich Ehrendampflokführer.

Dr. rer. nat. Peter Kürz

Tja, gute Frage. Einen ganz expliziten Berufswunsch – das gab es bei mir eigentlich nicht. Aber das Interesse für die Technik, das war damals schon da. Physiker, Ingenieur, so etwas in diese Richtung habe ich mir immer sehr gut vorstellen können.

Dr. rer. nat. Martin Lowisch

Die Naturwissenschaften waren immer mein großes Interessengebiet. Ich war dann lange Zeit sehr von der Biologie begeistert. Das hat mir unheimlich gefallen. Aber am Ende des Abiturs hat mich die Physik doch stärker in ihren Bann gezogen. Und das habe ich dann auch im Studium umgesetzt.

Winfried Kaiser

Also bei mir war die Lok-Phase mit fünf, sechs, sieben – zu Abiturszeiten wollte ich natürlich auch kein Kapitän mehr werden!

Was treibt Sie denn heute an?

Dr. rer. nat. Peter Kürz

Das ist hoffentlich vorher auch schon rausgekommen: Wir arbeiten hier wirklich in einem faszinierenden Umfeld: Hochtechnologie, an der Grenze des Machbaren. Wir haben jetzt bei der EUV-Technologie einen entscheidenden Schritt gemacht und werden auch noch die nächsten Schritte gehen und die Technologie in den Markt bringen. Das ist schon eine hohe Motivation.

Dr. rer. nat. Martin Lowisch

Für mich ist es wichtig, immer wieder neue Sachen zu machen, mal etwas weiter zu schauen als nur auf die Optik. Ich komme ja von der Systemdefinitionsseite und überlege im Moment, wie es weitergehen kann mit der Technologie. Das ist mein Hauptinteressengebiet: im Wesentlichen das Umfeld nach neuen Möglichkeiten abgrasen.

Winfried Kaiser

Ich würde mich als einen leidenschaftlichen Produktschöpfer bezeichnen. Ich suche Kundenlösungen, unabhängig von speziellen Technologien. Wo man wirklich neue Ansätze entwickeln, neue Kundenlösungen schaffen und auf diese Weise wieder überraschende Elemente in den Wettbewerb hineinbringen kann. Und natürlich sehe ich auch hier, das kann man ruhig deutlich ausdrücken, dass wir wirklich noch Generationen von EUV-Systemen vor uns haben.

Aber für mich gibt es auch durchaus andere Möglichkeiten, wo ich gern noch mit Energie neue Lösungen schaffen möchte. Das ist etwas, das mich umtreibt. Dies hat sich über die Berufserfahrung etwas von der Physik gelöst. Die bleibt natürlich der Hintergrund des ganzen Denkens, Optik ist halt weitgehend Physik. Interessante neue, auch überraschende Lösungen zu schaffen, das finde ich faszinierend. Und das möchte ich noch weitermachen.

Wie geht es denn weiter mit der Technologie?

Dr. rer. nat. Martin Lowisch

Ich denke, es geht deutlich unter 20 Nanometer mit den Optiken auf der Basis, die wir jetzt geschaffen haben. Davon bin ich überzeugt. Die werden vielleicht nicht mehr genauso aussehen, wie sie jetzt gebaut worden sind. Man wird insbesondere die Erfahrungen der Kundenkonsortien einfließen lassen. Ich bin direkt an der Schnittstelle zum Kunden und kann diese Erkenntnisse aufnehmen und in die neuen Tools einbringen.

Also treibt Sie der Mut zum Wagnis an?

Dr. rer. nat. Martin Lowisch

Na ja, Mut zum großen Wagnis würde ich nicht sagen, da bin ich doch eher ein konservativer Charakter, aber die Suche nach dem Neuen schon.

Gab es denn Vorbilder oder irgendwelche Ereignisse, die Ihre berufliche Laufbahn beeinflusst haben?

Winfried Kaiser

Nachdem ich von Prof. Tiziani in Stuttgart tief in die Kenntnisse Technischer Optik eingeführt war, lief mein Start hier bei Zeiss vor 25 Jahren nicht so zufriedenstellend. Das waren etwas dröge Anfangsjahre. Dann bin ich in Berührung mit der Halbleiterwelt gekommen, die hat mich von Anfang an auf Grund ihrer enormen technischen Herausforderung fasziniert. Später wurde eine eigene Projektgruppe für Messtechnik gegründet. Diese neue Technologie habe ich damals wirklich als Pionier mitentwickelt und zum ersten Mal das Erlebnis gehabt, was in einem begeisterungsfähigen Team steckt, welche Potenziale da frei werden, welche Arbeit, welche Energie man selber und die anderen hineinstecken kann, wenn man von solch einer Idee getragen wird. Und das hat mich getrieben, diesen Spirit in die Lithographiegruppe zu tragen, als ich dann dort Verantwortung übernommen habe.

Das war wirklich ein Kontrastprogramm: Meine Anfangsjahre waren bequem, ich war wenig gefordert, das war eben damals eine 40-Stunden-Woche und letztlich unbefriedigend, auch wenn ich einiges gelernt habe. Der Schritt in dieses aktive Team hat mir also wirklich den Horizont geöffnet. Und dies habe ich versucht, in die Lithographieprojekte zu tragen. Damit habe ich diese spezielle Atmosphäre, die Sie hier in SMT in der gesamten Mitarbeiterschaft finden, einerseits sicher entscheidend mitgeprägt - andererseits ist sie auch für mich bis heute treibende Kraft. Ich denke, ohne diesen Spirit wäre diese Erfolgsleistung gar nicht so zu erbringen gewesen.

Dr. rer. nat. Peter Kürz

Ein Vorbild war mein Onkel, der ist Maschinenbauer und war Professor an der Fachhochschule. Seine Erzählungen haben mich schon fasziniert, und das hat mich auch in diese Richtung beeinflusst, ja, getrieben. In späteren Jahren während des Physikstudiums habe ich meine Diplomarbeit am Lehrstuhl von Professor Hänsch gemacht. Das war ein faszinierendes Umfeld. Meine Doktorarbeit ist dann bei Professor Mlynek in Konstanz entstanden. Da konnte ich an einem spannenden Thema in einem sehr motivierten Team mitarbeiten, es herrschte eine internationale Atmosphäre mit vielen ausländischen Gastwissenschaftlern. Und ich konnte auch erstmals Projektleitungserfahrung in einem europäischen Projekt gewinnen. Für mich war das eine prägende Zeit.

Dr. rer. nat. Martin Lowisch

Als stark prägend würde ich meinen Doktorvater, Professor Henneberger, an der Humboldt-Universität benennen. Er hat als theoretischer Physiker, der einen experimentellen Lehrstuhl leitet, immer eine sehr enge Verknüpfung zwischen Theorie und Experiment gepflegt. Dies ist für mich auch heute sehr wichtig, da wir viel mit theoretischen Modellen arbeiten. Heute finde ich mich ja auch mehr auf der theoretischen als auf der experimentellen Schiene wieder.

Welche Charaktereigenschaften haben Ihnen denn beruflich geholfen, und welche waren hinderlich?

Winfried Kaiser

Ich denke, Hartnäckigkeit ist wichtig, Konsistenz, und trotzdem offen und kritisch sein für Dinge, die sich ändern. Durchhalten und trotzdem kritisch reflektieren, das ist ein sehr wichtiges Paar. Wenn man so hartnäckig ist, kann einem das im Berufsleben auch manchmal hinderlich sein. Ja, es geht nicht ohne Konflikte ab. Man muss auch Konflikte durchstehen können und daraus Lösungen schaffen, um sich bzw. seine Ideen durchsetzen zu können.

Dr. rer. nat. Peter Kürz

Winfried hat schon einiges erwähnt, was man haben muss. Bei einer solchen mehrjährigen Entwicklung sind Durchhaltevermögen und Hartnäckigkeit erforderlich. Wenn es Rückschläge gibt, muss man sich selbst und das Team motivieren, weiterzumachen. Aber auch ein zweiter Aspekt ist wichtig. Im Lauf einer Entwicklung werden sich Dinge ändern: Man muss dann flexibel sein, seine Vorgehensweise adaptieren und gemeinsam mit dem Team neue, kreative Lösungen finden.

Dr. rer. nat. Martin Lowisch

Offen gegenüber Neuem sein – gerade in so einem Umfeld lernt man ständig Neues dazu, auch Dinge, die wirklich alles wieder umschmeißen können, was man sich mal als Konzept zurechtgelegt hat. Man arbeitet ja in einer bestimmten Richtung, und deshalb muss man immer wieder prüfen, ob diese Orientierung noch stimmt. Diese Flexibilität und Offenheit gegenüber Neuem muss man sich bewahren.

Winfried Kaiser

Ich möchte noch ergänzen, dass man zumindest im industriellen Umfeld ein Gefühl für Relationen haben muss. Man darf sich nicht in eine Außenseiterposition manövrieren, sondern muss verstehen, was die Kunden wirklich wollen. Es ist häufig etwas ganz anderes, als sie sagen. Das ist Marketingweisheit. Die Frage ist: Wie kann ich für einen Kunden mit der Kompetenz, die uns hier zur Verfügung steht, Lösungen schaffen? Indem ich mich in ihn hineinversetze und wirkliche Vertrauensverhältnisse entwickle. Da muss man auch einen Teil von sich preisgeben, von seinen eigenen Ideen, sonst bekommt man kein Feedback. Man muss andere Denkwege mitgehen und kann dann Anderen neue Denkwege öffnen.

In diesen Prozess muss man sich aktiv einbringen, so kann man Dinge auch beeinflussen, verändern. Man muss Position beziehen, man kann nicht sagen, vielleicht könnten wir theoretisch oder so ... Man muss schon sagen: Ja, wir können. Da steht man dann zwar manchmal auf dünnem Eis, aber nur mit ein wenig Mut kann man dann Dinge früh genug beeinflussen. Natürlich spielt die Kommunikation eine wesentliche Rolle dabei.

Gibt es so etwas wie ein Motto für das, was Sie tun?

Winfried Kaiser

Unser Motto lautet – und da ist die EUV-Technologie jetzt ein Teil davon –: „Unsere Kunden erfolgreich machen“.

Was tun Sie gegen Stress oder womit entspannen Sie sich? Denn Sie haben ja keinen Acht-Stunden-Job, so wie sich das anhört.

Dr. rer. nat. Martin Lowisch

Wir haben landschaftlich ein tolles Umfeld hier, ich genieße es. Gegenüber meiner Heimat Berlin ist es auch in Bezug auf Stressbewältigung sehr schön. Man kann abends radfahren, wandern gehen. Im Moment fahre ich oft meine kleine Tochter mit dem Kinderwagen spazieren. Das ist auch eine gute Möglichkeit zu entspannen. Wichtig ist, dass man möglichst positiven Stress, leistungsfördernden und nicht so viel negativen Stress hat. Früher habe ich auch mal ganz gerne Schach gespielt, aber das ist, wenn man schon einen „denkenden“ Beruf hat, nicht mehr so entspannend.

Dr. rer. nat. Peter Kürz

Bei mir ist es auch so, im familiären Umfeld – ich habe einen kleinen Sohn, zwei Jahre alt, und meine Frau –, da entspanne ich mich. Wenn ich abends nach Hause komme, gehen meine Frau und ich oft noch mit unserem Sohn im Wald spazieren, und das ist einfach eine tolle Abwechslung und eine ganz andere Welt. Dann komme ich zusammen mit meiner Familie auch mal auf ganz andere Gedanken, und das ist ein sehr, sehr schöner Gegenpol.

Winfried Kaiser

Hobbys gibt es verschiedene. Also, erst einmal zum Stress, den sehe ich grundsätzlich als etwas Positives an. Meine Frau fürchtet sich schon, wenn mal von Pensionierung die Rede ist … Klar, es gibt natürlich auch negative Momente, und dann muss man das abreagieren können. Am liebsten baue ich diese Spannungen beim Waldlauf ab. Ich habe vor zwei Jahren ein älteres Haus gekauft. Auch wenn ich aus Zeitgründen nicht selber am Haus arbeiten kann, so bilden doch schon die gestalterischen Aspekte der Renovierung ein gutes Gegengewicht. Und: Ein bisschen Zeit möchte ich ja auch mit meiner Frau verbringen.

Da schwirrt noch das Thema Modelleisenbahn herum …

Winfried Kaiser

Das ist so ein Thema. Die Modelleisenbahn ist als Hobby extrem zeitintensiv. In den Anfangsjahren habe ich viel mehr Zeit dafür geopfert; ich wüsste nicht, wie ich es jetzt zeitlich unterbringen sollte. Dadurch ist es eigentlich mehr zu einer Sammelaktivität geworden. Und diesen Ehrenlokführerkurs haben mir die Kollegen dann zum 50. Geburtstag geschenkt. Dabei kann man dann auf einer richtigen Dampflok fahren und sogar steuern. Das ist schon eine eigene Herausforderung – und Stress!

Gibt es so etwas wie einen Traum, den Sie sich noch erfüllen möchten, ob beruflich oder privat?

Dr. rer. nat. Peter Kürz

Winfried - ICE fahren!

Winfried Kaiser

Warum nicht? Wir sind, was Herausforderungen angeht, glaube ich, ganz schön eingebunden. Ich habe jetzt gut zwei Drittel meines Berufslebens hinter mir. Was ich mir gut vorstellen kann, ist, dass ich – ob hier im Litho-Geschäft oder vielleicht auch woanders bei Zeiss – eine ähnliche Situation wie in den 90er-Jahren meistern helfe, nämlich neue Wege zu bahnen. Da hätte ich schon Spaß dran. Oder vielleicht, dass ich als Senior Jüngere begleite und sie darin unterstütze, die richtigen Schritte für die weitere Zukunft zu machen, das könnte ich mir gut vorstellen.

Dr. rer. nat. Martin Lowisch

Wenn man gerade seine Familie beieinander hat, ist man erst mal glücklich. Ich habe – sieben Jahre bin ich jetzt bei Zeiss – immer getrennt gelebt. Jetzt haben wir es endlich geschafft, die Familie zusammenhaben. Das ist ein großer Meilenstein!

Dr. rer. nat. Peter Kürz

Das ist bei mir auch so. Die Familie ist einfach ein Schwerpunkt – mit meiner Frau und mit meinem Sohn. Wir wollen noch viele glückliche Jahre erleben!

Gebärdensprache

Gebärdensprache

Leichte Sprache

Leichte Sprache