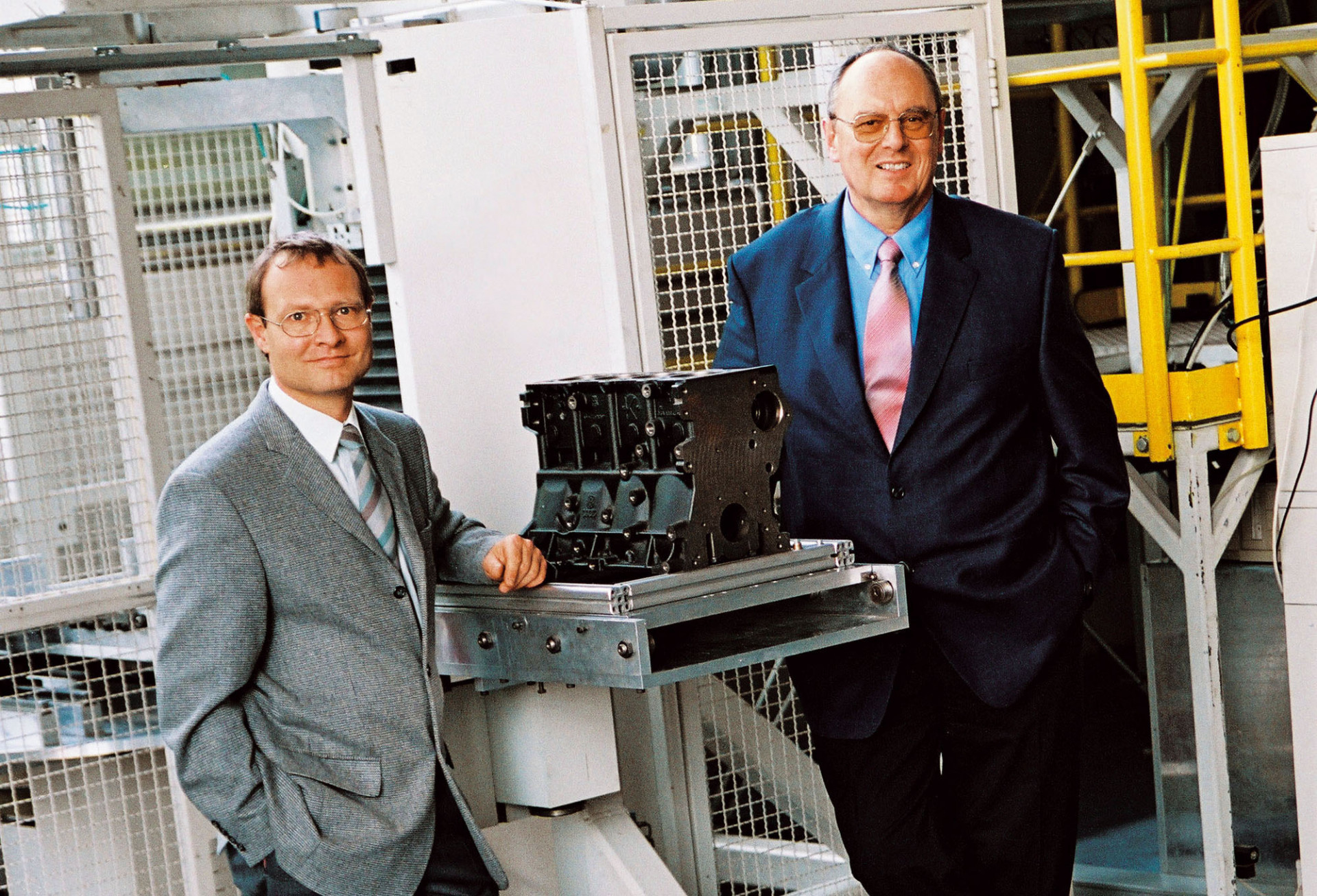

Dipl.-Ing. Horst Joachim Lindner

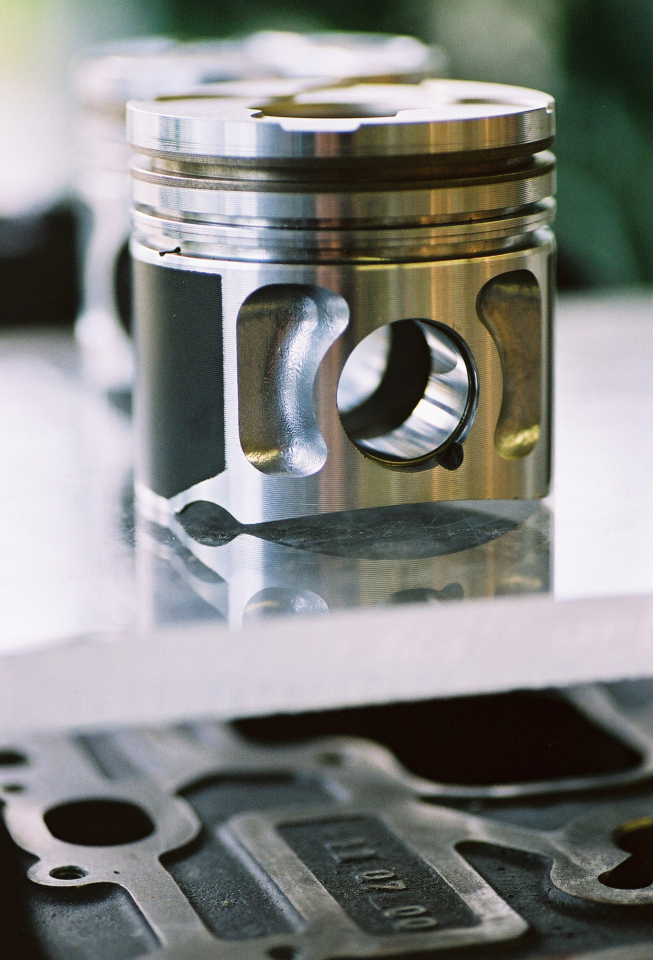

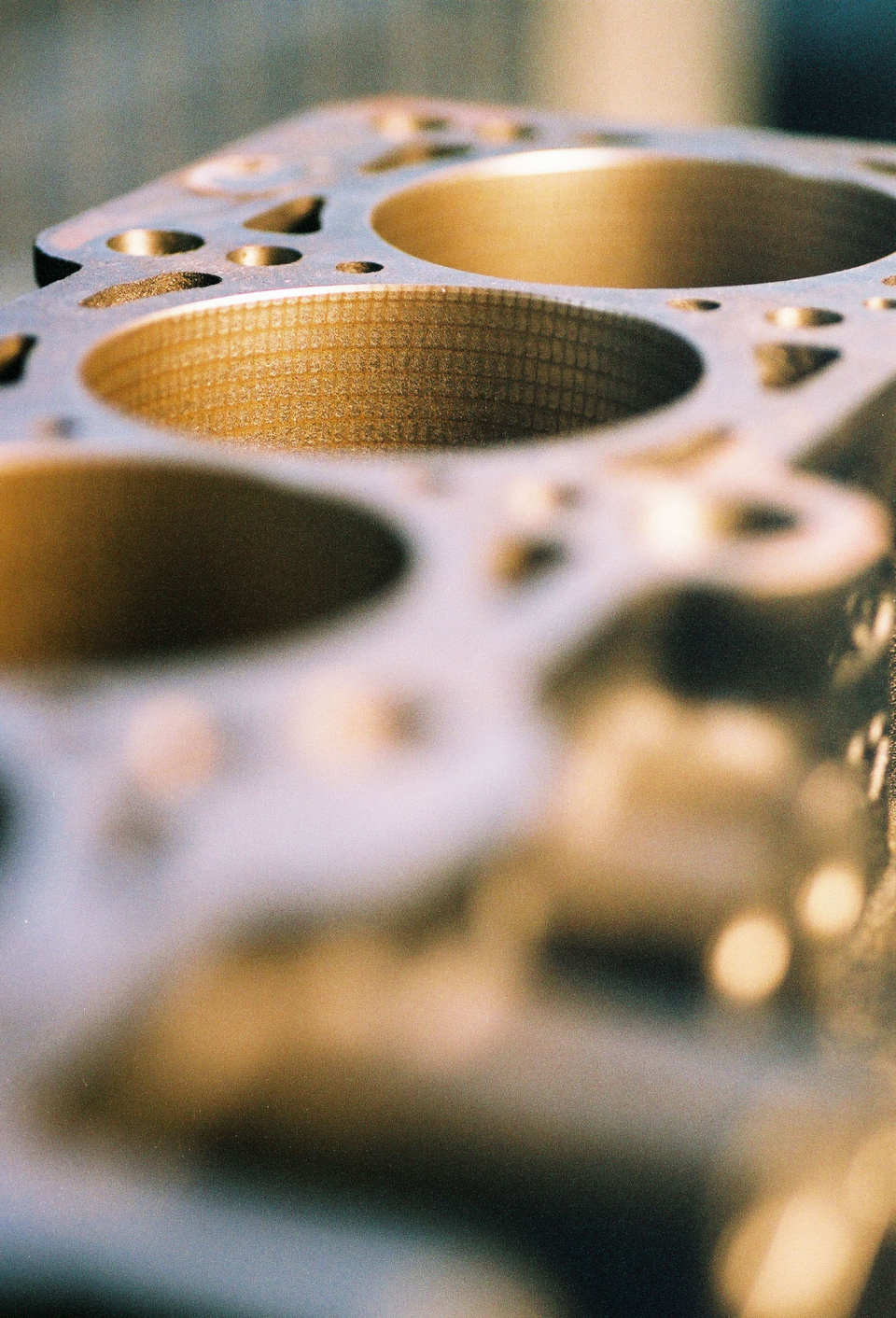

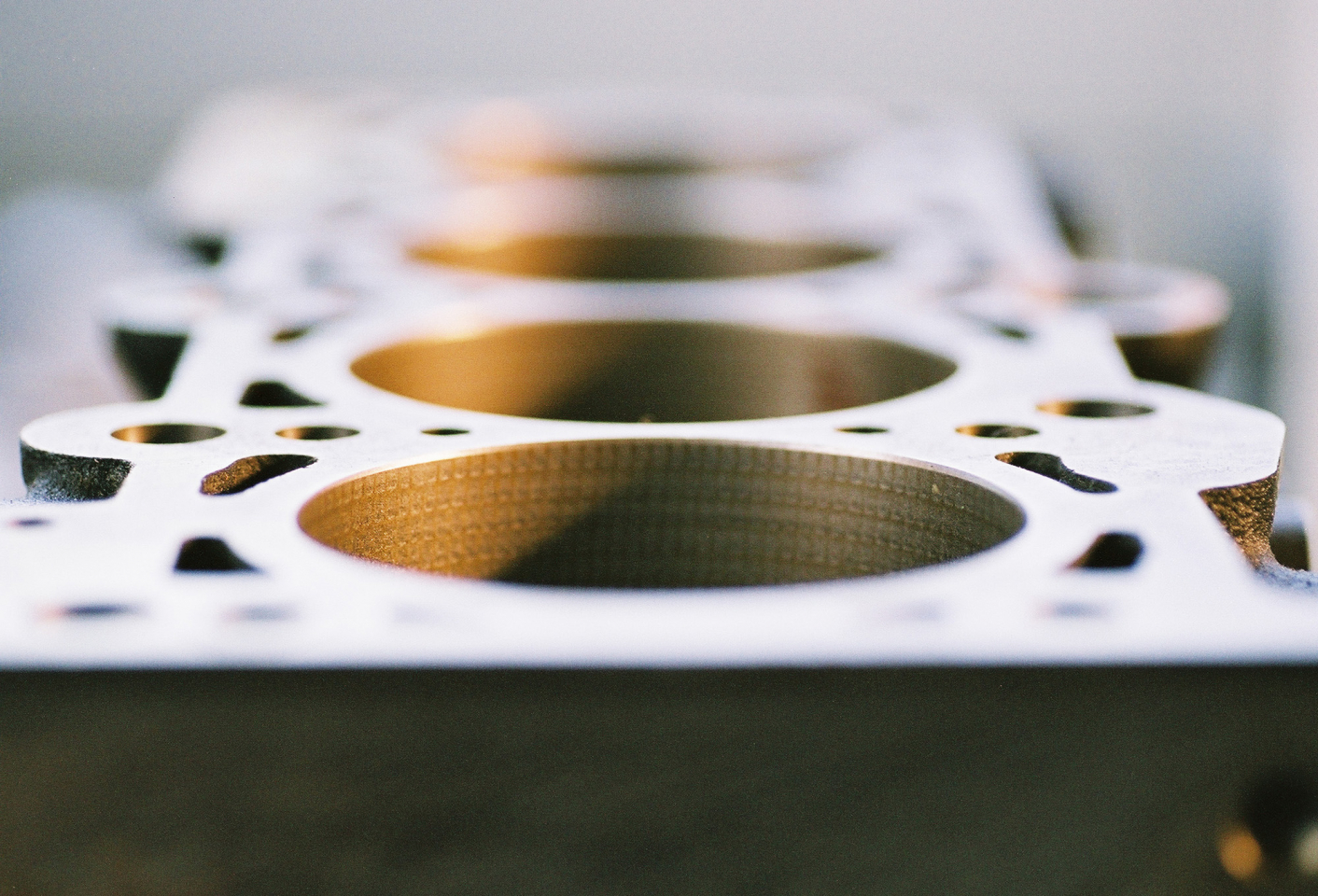

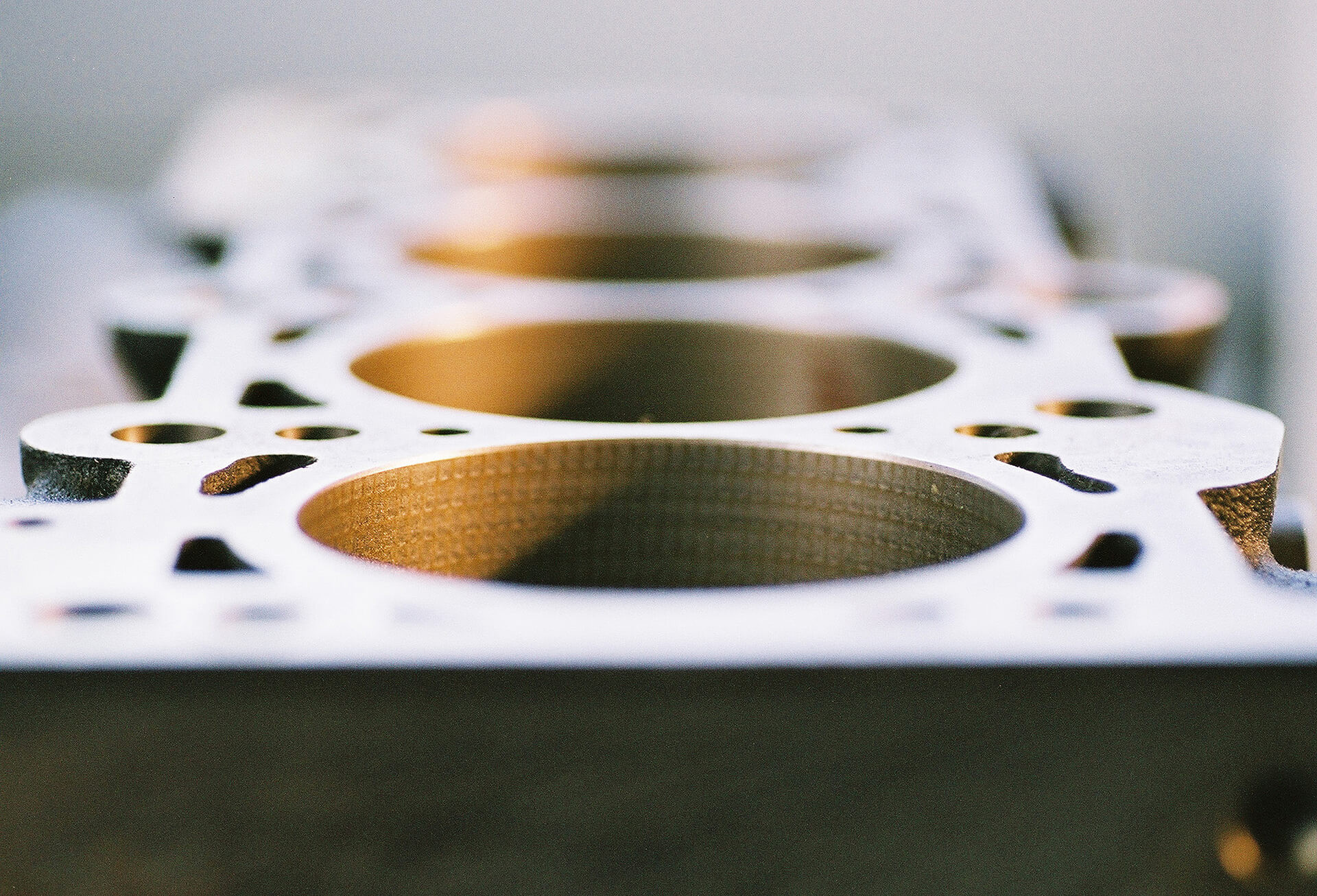

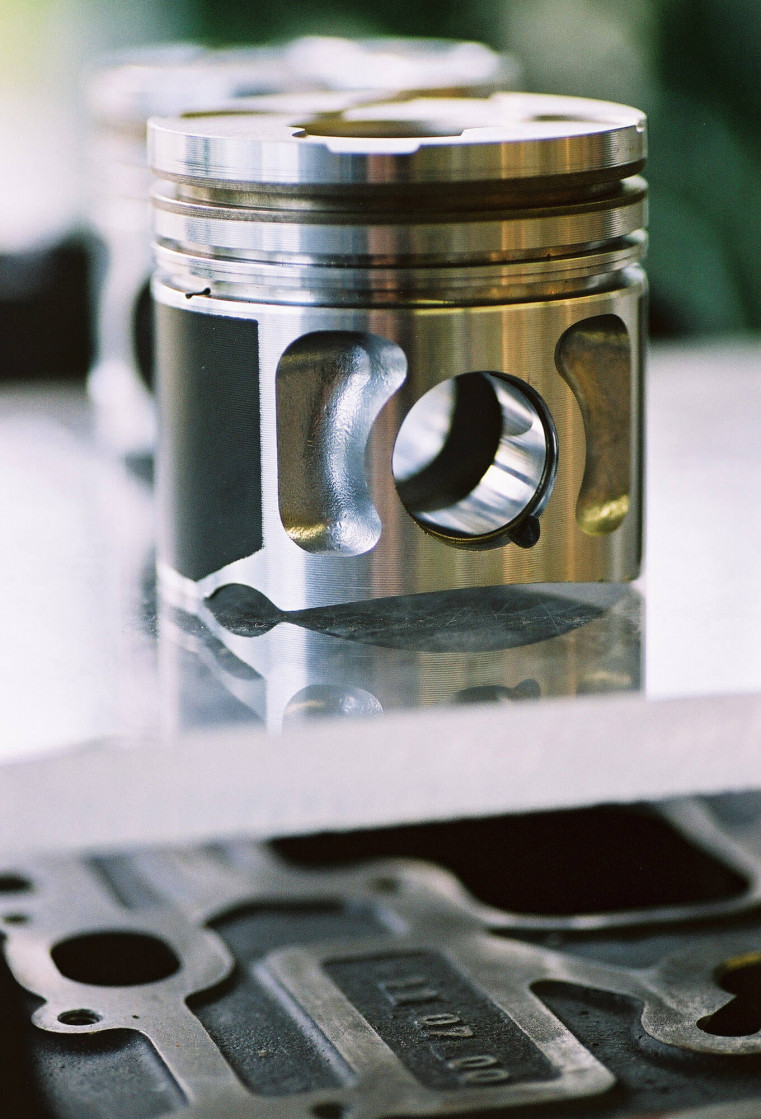

Der Stand der Technik ist folgender: Es ist üblich, Zylinderbohrungen durch Honen zu bearbeiten. Das Honwerkzeug zwingt der Zylinderlaufbahn seine Geometrie auf. Damit können wunderbar zylindrische Bohrungen erzeugt werden. Diese Technik hat aber auch einen ganz gravierenden Nachteil: In den Honleisten sind beispielsweise Diamantsplitter als Schneidmittel in metallischer Matrix gebunden. Diese Diamantsplitter weisen einen negativen Schneidwinkel auf, dadurch schneidet das Werkzeug nicht, sondern es reißt. Dabei treten Materialverschiebungen auf. Durch eine überlagerte rotatorische und translatorische Bewegung des Werkstücks entsteht eine Kreuzriefenstruktur auf der Oberfläche. Der Kolbenring hat auf der Zylinderlaufbahn somit nur einen sehr geringen Auflagenanteil. Man bezeichnet diese Eigenschaft als geringen Flächentraganteil der Zylinderlaufbahn. Für einen neuen Motor bedeutet das bei Inbetriebnahme einen sehr hohen Anfangsverschleiß. Durch die Topografie der Kreuzriefenstruktur ist ein beachtliches Ölhaltevolumen gegeben. Wenn der Kolbenring über die Zylinderwand gleitet, wird er sehr stark mit Öl benetzt, welches er auf der Zylinderwand des Verbrennungsraumes verteilt. Öl hat eine isolierende Wirkung, das heißt, je dicker der Ölfilm ist, desto höher ist die brennraumseitige Öltemperatur. Infolgedessen verdampft mehr Öl, das als unverbrannter Kohlenwasserstoff ins Abgas gelangt. Grauguss zeichnet sich durch seine Graphitausscheidungen (Graphitlamellen) aus. Durch die spezifischen Eigenheiten der Honbearbeitungen mit ihren Materialverschiebungen werden die an die Oberfläche führenden Graphitausscheidungen, die zu einer maßgerechten Ölhaltung dienen könnten, zugeschmiert. Die Motorenbauer sprechen von der Blechmantel-Bildung. In den achtziger Jahren hatten wir nach dem damaligen Stand der Technik versucht, den Blechmantel elektrochemisch abzutragen. Wir nannten diese Bearbeitung das ECRP-Verfahren. "EC" steht für Elektrochemie. "RP" steht für den zweiten Bearbeitungsschritt, das so genannte "Reibplattieren". Bei dem elektrochemischen Bearbeitungsvorgang bildet sich eine mechanisch aggressiv wirkende Passivierungsschicht (Oxidschicht). Diese wäre für den Kolbenringlauf sehr schädlich, deshalb muss sie abgearbeitet werden. Das erfolgt durch den zweiten Bearbeitungsschritt des Reibplattierens, wobei die Graphitausscheidungen offen bleiben. Dadurch wird eine Zylinderlaufbahn-Oberfläche mit einer Mikrohydrodynamik-Struktur geschaffen. Mit dieser ECRP-Zylinderlaufbahn hatten wir Ölverbräuche an der unteren Grenze des Serienstreubandes erzielt. Aufgrund der guten mikrohydrodynamischen Wirkung konnte die Reibverlustleistung gesenkt werden. Dies zeigte sich bei einem Großversuch mit 1000 Motoren für den damaligen VW GTI. Von diesem sind eine ganze Reihe auf dem Prüfstand gefahren worden. Ihre Leistung lag im Mittelwert etwa 3 PS über der der Serienmotore, die konventionell gehont waren. Im Mai 1988 lernte ich Prof. Bergmann in Erlangen kennen. Es bahnte sich eine sehr intensive Zusammenarbeit an. 1990 erzählte er mir von einem Belichtungsversuch an Kontaktfähnchen von elektronischen Bauteilen mit einem EXCIMER-Laser (UV-Laser), der bei Siemens in Erlangen auf einer optischen Platte aufgebaut war. Er berichtete, dass durch die UV-Laserpulse Material verdampft und auch aufgeschmolzen wurde, so dass die Oberfläche nach der Erstarrung der Schmelze wesentlich glatter sei und weitaus bessere Korrosionseigenschaften aufweisen würde. Das Stichwort lautete: verdampfen! Mein Gedanke war, den Blechmantel der Zylinderlaufbahn durch eine derartige UV-Laserbelichtung zu beseitigen. Der erste Belichtungsversuch, den Prof. Bergmann auf der Laufbahn eines herausgetrennten Zylinderbuchsensegments durchführte, war ein Volltreffer! Die Graphitausscheidungen waren offen. Die Topografie der belichteten Zylinderlaufbahn entsprach für eine motorische Anwendung allerdings bei weitem noch nicht unseren Vorstellungen. Siemens hatte den EXCIMER-Laser zur Isotopentrennung bei der Herstellung von Kernbrennstäben für die Wiederaufarbeitungsanlage Wackersdorf entwickelt. Wir haben von dieser Entwicklung profitiert und von Siemens einen Laser zur Verfügung gestellt bekommen.

Wann sind Sie zum Projekt gekommen und wie hat es sich weiterentwickelt?

Dipl.-Phys. Robert Queitsch

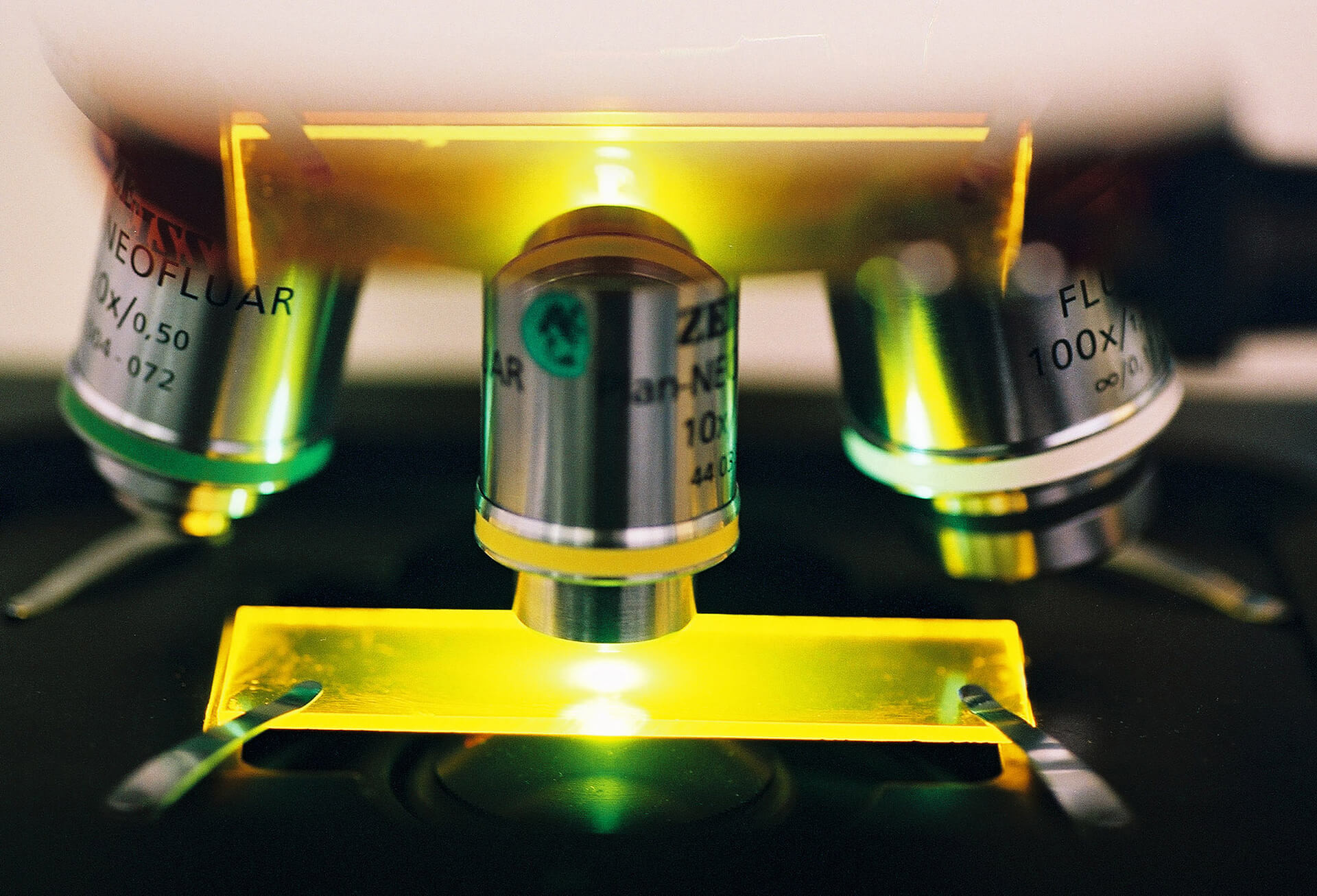

Ich war gerade mitten im Physikstudium und habe nach einem Diplomarbeitsthema gesucht. Zeitgleich baute Prof. Bergmann - selbst Physiker und Werkstoffwissenschaftler - am Lehrstuhl für Werkstoffwissenschaften der Universität Erlangen-Nürnberg ein Laserlabor auf. Zu diesem Zweck suchte er Physiker, unter anderem auch für Diplomarbeiten. So bin ich zu diesem Projekt gekommen. Unter dem Aspekt der Physik waren für mich zunächst eher fundamentale Vorgänge bei der Laserbelichtung mit Kurzpulslasern interessant - Themen wie etwa die Ausbreitung der abgetragenen Partikel und die Vorgänge im laserinduzierten Plasma. Da aber die Geschichte mit AUDI so erfolgreich startete, widmete ich mich auch sehr schnell werkstoffwissenschaftlichen und automatisierungstechnischen Aspekten. Nach dem Abschluss meiner Diplomarbeit bot mir Prof. Bergmann an, entweder bei ihm am Lehrstuhl mit dem Ziel einer Promotion weiterzuarbeiten oder aber am ATZ-EVUS - dort war er Mitglied des Vorstands - an der Thematik der UV-Motorenbearbeitung weiterzuarbeiten. Da ich eher praktisch orientiert bin, habe ich mich für Letzteres entschieden. In dieser Zeit wurde am ATZ-EVUS eines der größten Anwenderlabors für Kurzpulslaser unter der Leitung von Prof. Bergmann in Süddeutschland aufgebaut. Gerade am erfolgreichen Ende des AUDI-Projekts war Prof. Bergmann dann schwer erkrankt. Die Kurzpulslasertechnik - gewissermaßen sein Lebenswerk - sollte auf jeden Fall unter wissenschaftlicher Begleitung weitergeführt werden. Darum sorgte Prof. Bergmann in seiner Funktion als Mitglied des Hochschulrats dafür, dass das Kurzpulslaserlabor an die kürzlich neu gegründete Fachhochschule Amberg-Weiden verlegt werden konnte. Prof. Emmel - einer seiner Schüler - leitet seitdem dort das Laserlabor in Kooperation mit dem ATZ-EVUS (heute ATZ). Leider konnte Prof. Bergmann die weiteren Arbeiten an der Fachhochschule und die erfolgreiche Umsetzung des Verfahrens zur Serienanlage nicht mehr erleben.

Dipl.-Ing. Horst Joachim Lindner

Ich möchte diese Entwicklung kurz aufzeigen: 1991 bekamen wir von der Firma Siemens einen XP2020 Serien-Laser kostenfrei zur Verfügung gestellt. Die Firma Messer Griesheim stiftete einige der notwendigen Gerätschaften wie Gasversorgung, Steuerung und Handhabungsgerät. AUDI übernahm den Rest bis zur vollständigen Installation einer kompletten Belichtungsstation am Lehrstuhl von Prof. Bergmann in Erlangen. Es fehlte jedoch noch das optische System zur Belichtung der Zylinderlaufbahnen. Dies wurde dann in Eigenleistung des Lehrstuhls entworfen und gebaut. Prof. Bergmann brachte hier seine Erfahrung als Physiker ein. Die erste Belichtungsanlage, mit der wir im Labormaßstab Zylinderlaufbahnen belichten konnten, war somit fertig, und wir sahen den ersten Motorentestläufen mit großer Spannung entgegen.

Dipl.-Phys. Robert Queitsch

Die Belichtung der Zylinderkurbelgehäuse fand wirklich nur im Labormaßstab statt. Für ein V6-Zylinderkurbelgehäuse benötigten wir drei Stunden.

Dipl.-Ing. Horst Joachim Lindner

Der neue AUDI V6-Otto-Motor hatte zu der Zeit innerhalb des gesamten VW-Konzerns die beste Honoberfläche. Diese schien für eine UV-Laserbelichtung am geeignetsten. An der Oberfläche entstand dabei eine seltsame Struktur, die wir Perlenschnurstruktur nannten. Wir waren darüber verwundert und diskutierten ihre Entstehung mit Prof. Bergmann. Wir kamen zu dem Schluss, dass die Ursache beim Blechmantel und den Graphitlamellenrändern zu suchen ist. Der Blechmantel kann die Dicke von einigen Mikrometern haben, der Laser schmilzt die Oberfläche jedoch nur wenig mehr als 1 Mikrometer an. Da der dickere Blechmantel eine mangelnde Haftung zum Grundmaterial hat, sind die thermischen Eigenschaften der Oberfläche gestört. Das Gleiche trifft auch für die Graphitlamellenränder zu. Durch diese Störung ist eine ungleichmäßige Wärmeabfuhr in den Werkstoff gegeben. Das damit verbundene längere Anstehen der Schmelze führt aufgrund der Oberflächenspannung des flüssigen Metalls zu dieser Perlenschnurstruktur. Wir haben mit unseren Versuchen bei null angefangen; es war nur die Idee da. Was bewirkt diese Perlenschnurstruktur? Wir wussten nur, dass die belichtete Oberfläche eine höhere Härte aufwies. Kommt es dadurch zu einer Schädigung der Kolbenringe? Der erste Motor durchlief nur das übliche Einlaufprogramm von sechseinhalb Stunden. Wir waren danach sehr überrascht, die Perlenschnurstruktur hatte sich abgeplattet. Dies war ein Hinweis auf eine gewisse Zähigkeit. Die Kolbenringe hatten keinerlei Schaden genommen. Beim zweiten Motor waren wir mutiger. Er absolvierte ein Testprogramm von sechseinhalb Stunden Einlauf plus 50 Stunden Volllast bei Nenndrehzahl. Die Zylinderlaufbahn wies die gleiche Struktur auf wie beim ersten Testlauf, was uns sehr erstaunte. Aus diesem Ergebnis war zu schließen, dass der Einlauf der UV-Laser-belichteten Zylinderlaufbahn mit dem Einlaufprogramm abgeschlossen war und diese eine hohe Verschleißbeständigkeit aufwies. Beim dritten Motor waren wir noch frecher. Nach dem bekannten Einlaufprogramm musste der Motor einen 150 Stunden langen Ölverbrauchstest durchlaufen. Auch dieser Motor wies nach seinem Testlauf die gleiche Zylinderlaufbahn-Topografie auf wie seine beiden Vorgänger. Das war wieder ein Hinweis auf die hohe Verschleißbeständigkeit der UV-Laserbelichteten Zylinderlaufbahn. Der Ölverbrauch sorgte für eine weitere Überraschung, denn er lag knapp unterhalb des Streubandes der Serienmotoren. Diese Laufergebnisse ermutigten uns, die UV-Laser-Belichtung nun auch an Dieselmotoren durchzuführen. Der Dieselmotor ist der kritischere Motor. Seine Zylinderlaufbahn wird durch die höheren Zünddrücke und Rußbildung tribologisch wesentlich stärker belastet als die eines Otto-Motors.

In welchen Zeiträumen hat sich das Ganze denn abgespielt?

Dipl.-Ing. Horst Joachim Lindner

Der erste Versuch mit dem Zylinderbuchsensegment erfolgte 1990. Im Mai 1991 wurde uns der Laser überlassen, der am Institut von Prof. Bergmann in Erlangen installiert wurde. Nach Inbetriebnahme der Belichtungsanlage führten wir die ersten drei Prüfstandsläufe mit den Otto-Motoren durch. Dann kam die Erprobung der UV-Laser-belichteten Zylinderlaufbahn an dem damaligen AUDI R5 Dieselmotor in Zusammenarbeit mit der Diesel-Motorenentwicklung in Neckarsulm. Der Motor hatte Zylinderverzüge, die einen erhöhten Ölverbrauch erwarten ließen. Nach einem Testlauf von 275 Stunden lag der Ölverbrauch jedoch am unteren Ende des Serienstreubandes. Wir führten das unerwartete Ergebnis auf die Topografie der abgeplatteten "Perlenschnüre" zurück. Eine Weiterführung der Motorentestläufe mit dem R5 Dieselmotor machte keinen Sinn, da dieser durch einen V6 TDI Motor ersetzt werden sollte. Der V6 TDI war noch in der Entwicklung, so dass uns ein geeigneter Versuchsträger fehlte. Auf Wunsch der Neckarsulmer Kollegen kam es daraufhin zur Zusammenarbeit mit Wolfsburg. Mein Partner dort war der Leiter der RNT-Mortoren-Prüfstände, Claus Brandenstein. Lassen Sie mich aufgrund der Wichtigkeit für die Verschleißuntersuchungen die Abkürzung "RNT" erläutern. "RNT" bedeutet "Radio-Nuklid-Technik". Bei diesem Verfahren wird der obere Totpunktbereich (O.T.-Bereich) sowie der oberste Kolbenring radioaktiv markiert. Nach einer Eichung kann man anhand der gemessenen Radioaktivität unmittelbar in Abhängigkeit vom Betriebszustand des Motors den Verschleißabtrag an der Zylinderlaufbahn erfassen. Der O.T.-Bereich wird gezielt ausgewählt, da es der Bereich mit den stärksten Verschleißbelastungen ist, die durch motortechnische Gegebenheiten verursacht werden. Dazu gehören schlechte Schmierölversorgung, höchste Temperaturbeaufschlagung durch den Zündvorgang sowie höchste Druckbelastung der Zylinderlaufbahn durch die Kolbenringe infolge des Zünddrucks. Ist die Kolbengeschwindigkeit null, bricht die hydrodynamische Wirkung des Schmierölfilms unter den Kolbenringen zusammen. Durch die Druckbelastung ist somit Adhäsionsverschleiß möglich. Das heißt, die Atome der Gleitpartner kommen sich so nahe, dass durch Adhäsionskräfte Atome aus dem Atomverbund gelöst werden können. Dieser Effekt wird durch die Umkehr der Kolbenbewegungsrichtung und der damit verbundenen Lageänderung der Kobenringe noch zusätzlich verstärkt. Das Ergebnis ist der Zwickelverschleiß im O.T.-Bereich.

Dipl.-Phys. Robert Queitsch

Herr Brandenstein hat sowohl Mut als auch Eigeninitiative bewiesen und das Projekt damals entgegen teilweise pessimistischer Ansichten weiter vorangetrieben. Es hat ihn sehr interessiert, und er hat auch das Potenzial gesehen. Dieses Gefühl, dass wirklich mit Herzblut am Projekt gearbeitet wird, fehlt leider bei manchen Projektpartnern.

Dipl.-Ing. Horst Joachim Lindner

Herr Brandenstein kannte vor allem auch die motortechnischen Hintergründe. Was braucht eine Zylinderlaufbahn? Was ist schädlich und was kann positiv sein? So ließen wir auch im Vorfeld des BMBF-geförderten Projektes eine Reihe von Motoren auf dem RNT-Prüfstand laufen. Wir lernten hier, wie die Zylinderlaufbahn durch eine für die UV-Laserbelichtung günstige Vorbearbeitung in ihren tribologischen Eigenschaften verbessert werden konnte.

Wie ging es dann weiter?

Dipl.-Ing. Horst Joachim Lindner

1994 hatten wir uns im Rahmen des BMBF-Förderprogramms "Laser 2000" um eine Förderung bemüht. Es wurden über 120 Vorschläge für eine Förderung eingereicht; 18 davon erhielten den Zuschlag. Wir waren mit unserem Vorhaben dabei. Inhalt des Projektes waren eine weitere Verbesserung der Topografie der UV-Laser-belichteten Zylinderlaufbahn, der motortechnische Nachweis hinsichtlich der Verschleiß- und Ölverbrauchsreduzierung und der Bau einer seriennahen Belichtungsanlage. Projektpartner waren neben AUDI und VW das damalige ATZ-EVUS. Hier sollte die geplante seriennahe Belichtungsanlage installiert und betrieben werden. Zusammen mit Prof. Bergmann erarbeiteten wir das Konzept der Anlage. Dabei erhielten wir Unterstützung durch die Firma ELOTHERM, die die Konstruktion und den Bau der Handhabungseinrichtung sowie des mechanischen Teils des Strahlführungssystems übernahm. Lambda Physik zeichnete für den Laser verantwortlich. Die wissenschaftlichen metallkundlichen Untersuchungen zur UV-Laserbelichtung der Zylinderlaufbahn wurden bei Prof. Bergmann am Lehrstuhl "Werkstofftechnik und Technologie der Metalle" der Universität Erlangen bzw. am Lehrstuhl "Metallische Werkstoffe" der Universität Bayreuth durchgeführt. Das Projekt war von Beginn an als Verbundprojekt ausgelegt. Im September 1996 bekamen wir rückwirkend zum 1. Juli grünes Licht zum Start des Projektes. Die UV-Belichtung für die ersten Motore, die zum tribologischen Nachweis auf den RNT-Prüfstand kamen, musste noch mit dem Siemens XP2020 Laser erfolgen. Wir hatten vorgesehen, hierzu drei Motore über jeweils 300 Stunden laufen zu lassen. Wir hatten uns dabei vollkommen verschätzt. Die Prüfstandergebnisse waren derart positiv, dass wir uns entschlossen, die Tests fortzusetzen, um mehr Informationen zu erhalten. So sind Laufleistungen von 800, 1200 und 2000 Stunden zustande gekommen. Es wäre schade gewesen, wenn wir diese Zeit nicht investiert hätten.

Worin besteht bei Ihrem Verfahren die Innovation?

Dipl.-Ing. Horst Joachim Lindner

Ich hatte vorhin das konventionelle Honen dargestellt. Man erzeugt bei diesem Verfahren eine Oberflächenrauigkeit zur Ölhaltung. Die Graphitausscheidung zu nutzen, die der Werkstoff ursprünglich bietet, ist mit diesem Verfahren allerdings nicht möglich. Das Honen ist vielmehr ein "Würgeschleifen", wobei die Betonung hier auf "Würgen" liegt. All das, was der Werkstoff Positives für die Tribologie bietet, wird abgewürgt. Wir nutzen bei unserem Laser-Verfahren das, was der Werkstoff bietet. Durch die Laserbelichtung öffnen wir die Graphitausscheidungen, die zur Ölhaltung dienen, gleichzeitig haben wir eine Mikrohydrodynamik-Oberflächenstruktur. Während der Laser-Belichtung laufen noch viele andere Vorgänge ab, die uns zu dem damaligen Zeitpunkt noch nicht bewusst waren. Das bedeutete viel Arbeit am Lehrstuhl von Prof. Bergmann. Das Ergebnis war folgendes: Mit der Laserpuls-Energie ablatiert (verdampft) man Material, die Graphitlamellen werden geöffnet. Der andere Energieanteil des Laserpulses schmilzt die Oberfläche an. Gleichzeitig entsteht über der belichteten Fläche ein Metalldampfplasma. Plasmen sind ionisierte Gase oder Dämpfe mit einem hohen Energiegehalt. Hierdurch dehnt sich das Plasma mit hoher Geschwindigkeit aus und übt einen Druck von etwa 1400 bar auf die angeschmolzene Belichtungsoberfläche aus. Das Metalldampfplasma führt sukzessive zu einem Atmosphärenplasma, durch das der in der Luft vorhandene Stickstoff in atomaren reaktiven Stickstoff überführt wird. Durch den hohen Druck können im Randbereich der Fläche bis zu 18 Prozent Stickstoff in der Schmelze gelöst werden. Nach dem Erstarren der Schmelze ist der Stickstoff wie "eingefroren". Die Erstarrung erfolgt schlagartig, dadurch erhält man ein nanokristallines Gefüge. Der hohe Stickstoffgehalt verleiht diesem keramische Eigenschaften. Betrachtet man das Innere der Anschmelzschicht mit einem Transmissions-Elektronen-Mikroskop, so erkennt man die Struktur von Stickstoff- und Kohlenstoffmartensit. Im motorischen Betrieb erfährt die Anschmelzschicht im Randbereich zur Laufbahnoberfläche (150 bis 200 Nanometer) durch die Verbrennungs- und Reibungswärme der Kolbenringe eine Veränderung der nanokristallinen Gefügestruktur. Die Martensitstrukturen wandeln sich in Eisenkarbid- oder Eisennitridkörner um, die nur aus wenigen Eisenatomen bestehen. Derartige Strukturen haben superplastische Eigenschaften. Das heißt, das Ablösen von Atomen aus dem Atomverbund ist durch sein Nachgiebigkeitsvermögen erschwert. Eine beachtliche Steigerung der Verschleißfestigkeit ist die Folge. Dieser "Selbstkonditionierungseffekt" ist als eine tribologische Revolution anzusehen. Er ist eine absolute Innovation!

Dipl.-Phys. Robert Queitsch

Das Revolutionäre an der Entdeckung ist, dass wir durch die Freilegung der Graphitlamellen die Materialeigenschaften des Graugusses optimal ausnützen. Das Zweite ist, dass wir die Oberflächentopografie so verändern, dass sie günstige Gleit- und Reibeigenschaften hat bzw. einen großen Traganteil für die Kolbenringe aufweist. Drittens ändern wir die chemische Zusammensetzung und damit die Morphologie der Oberfläche, so dass diese verschleißbeständiger wird. Daraus folgt eine Ölverbrauchsreduzierung. Damit sind bessere Abgaswerte verbunden, weil weniger Öl als unverbrannter Kohlenwasserstoff in den Abgasen enthalten ist. Die hohe Verschleißbeständigkeit erhöht zudem die Lebensdauer des Motors. Die Reibwerte sind geringer und daraus resultiert letztendlich auch mehr Leistung.

Kann man das konkret in Zahlen fassen? Wie viel Prozent weniger Ölverbrauch haben die Motoren im Gegensatz zur konventionellen Honung?

Dipl.-Ing. Horst Joachim Lindner

Im Mittelwert sagen wir immer 50 bis 75 Prozent weniger Ölverbrauch, das hängt davon ab, in welchem Betriebszustand der Motor gefahren wird.

Dipl.-Phys. Robert Queitsch

Dabei gibt es auch in der Serienfertigung eine Streubreite, aber inzwischen haben wir genügend Ergebnisse, so dass wir tatsächlich guten Gewissens die 50 bis 75 Prozent benennen können.

Dipl.-Ing. Horst Joachim Lindner

Ein konventionell gehonter Motor hat einen hohen Anfangsölverbrauch, bis er eingelaufen ist. Unsere Lauffläche erzeugt keinen feststellbar erhöhten Anfangsölverbrauch. Bei einem 3 Liter 132 kW V6 TDI Motor mit konventioneller Honung betrug der Ölverbrauch bei einer Laufzeit von 800 Stunden 20 bis 50 Gramm pro Stunde, ab 400 Stunden stetig ansteigend mit deutlichem Anfangsölverbrauch. Bei der UV-Laser-belichteten Zylinderlaufbahn wurde hingegen bei einer Laufzeit von 820 Stunden ein stabiler Ölverbrauch von 9 Gramm pro Stunde ermittelt. Wenn man die Ölverbräuche über 100.000 km miteinander vergleicht, verbraucht der konventionelle Motor 23 kg Öl und der laserbelichtete in etwa 7,5 kg. Das ist ein gewaltiger Unterschied und bedeutet eine sehr hohe Ressourcenschonung, wenn man das auf die Anzahl der betriebenen Fahrzeuge umrechnet.

Dipl.-Phys. Robert Queitsch

Es ist ja auch so, dass man bei der konventionellen Honung in der Einfahrphase des Fahrzeugs die Arbeit macht, die wir mit dem Laser vorwegnehmen. Der Kolbenring wirkt als Werkzeug und bearbeitet die Oberfläche nach. Dabei werden viele Partikel erzeugt, die im Ölkreislauf enden und für abrasiven Verschleiß sorgen, sofern sie nicht herausgefiltert werden können.

Ist Ihre Entwicklung eine Innovation oder "nur" die konsequente Weiterentwicklung einer Technik?

Dipl.-Ing. Horst Joachim Lindner

Es ist eine Innovation! Wir haben die durch Honen erzeugte Kreuzriefenstruktur aus Gründen der Ölhaltung mit all ihren tribologischen Nachteilen verlassen. Durch die Laserbelichtung nutzen wir die geöffneten Graphitausscheidungen des Werkstoffes zur Ölhaltung und auch als Mikrohydrodynamikstruktur mit einem besseren Tragverhalten für den Kolbenring. Im Rahmen eines Forschungsvorhabens der Forschungsvereinigung Verbrennungskraftmaschinen (FVV) wurden von Prof. Knoll vom Lehrstuhl für Maschinenelemente und Konstruktionslehre der Universität Kassel Untersuchungen hinsichtlich des Tragverhaltens verschiedener Zylinderlaufbahn-Topografien durchgeführt. Die Untersuchungen bestätigten die Richtigkeit unserer Mikrohydrodynamikstruktur. Eine Innovation ist auch die Morphologie des Werkstoffes durch den Stickstoffeintrag und die nanokristalline Erstarrung. Man darf auch nicht die Umwandlung des Randbereiches zur Laufbahnoberfläche vergessen, die sich durch superplastische Eigenschaften auszeichnet. Ich sprach diesbezüglich bereits von einer tribologischen Revolution!

Dipl.-Phys. Robert Queitsch

Es gab eine parallel laufende Entwicklung, sozusagen eine Konkurrenzentwicklung, die versucht hat, Strukturen in der Oberfläche zu erzeugen, die auch das mikrohydrodynamische Verhalten verbessern. Dies geschah aber eigentlich auf einem äußerst umständlichen Weg. Die Oberfläche wurde sehr glatt gehont und anschließend mit dem Laser strukturiert. Es wurden also Löcher in die Oberfläche gebohrt, um ein Ölhaltevolumen zu erzeugen. Bei unserem Verfahren bekommen wir die Löcher schon vom Werkstoff geboten. Bei den ersten Versuchen wurden mit dem Laser die Kreuzriefenstrukturen nachgeahmt. Es war dann recht bald offensichtlich, dass dies nicht die Lösung des Problems ist. Wenig später hat man diese kleinen Taschen erzeugt, aber bei so einem Werkstoff scheint mir dieser Weg recht unvorteilhaft zu sein.

Kommen wir noch einmal auf Prof. Bergmann zu sprechen. Wie gestaltete sich Ihre Zusammenarbeit?

Dipl.-Ing. Horst Joachim Lindner

Wir haben damals im Vorfeld des Projektes viel miteinander gemacht. Wir diskutierten viele Anwendungen für den EXCIMER-Laser. Wir führten Belichtungsversuche zur Vorkonditionierung von Klebeflächen von Fahrzeugscheiben durch und später an Gleitflächen von verschiedenen Motorenbauteilen. Wir wussten von den morphologischen Veränderungen der Werkstoffe noch zu wenig. Wir waren der Zeit voraus. Unsere Diskussionen fanden immer abends zwischen 21 und 23 Uhr am Telefon statt. Man hatte zu der Uhrzeit einfach mehr Ruhe. Das war immer eine unkomplizierte, erfolgreiche Zusammenarbeit ohne Reibungsverluste.

Dipl.-Phys. Robert Queitsch

Als Erstes, denke ich, kommt sein unglaublicher Ideenreichtum. Oft kam er von irgendeiner Reise zurück, hatte dort etwas scheinbar völlig Belangloses gesehen und entwickelte daraus die tollsten Projekte. Seine Fähigkeit, vermeintliche Niederlagen in glanzvolle Erfolge umzuwandeln, war verblüffend. Die Dinge immer von vielen Seiten zu betrachten, das war seine Stärke. Speziell für das Projekt waren natürlich seine Erfahrung und seine Kenntnisse der Werkstoffwissenschaften und Physik unentbehrlich. Die geschickte Vergabe von Diplomarbeits- und Promotionsthemen um dieses Projekt herum vermehrte natürlich unser Wissen. Es wurde auch viel interdisziplinär mit anderen wissenschaftlichen Instituten erarbeitet. Da konnten wir oft von seinen Kontakten profitieren. Prof. Bergmann war sozusagen das Zentrum eines weitverzweigten Netzes. Sein Verhältnis zu den Mitarbeitern war außerordentlich gut. Dies drückte sich durch gemeinsame Skiurlaube oder auch mal einfach in einer abendlichen Kneipentour aus. Aber er war auch fordernd - Trödelei wurde nicht geduldet.

Dipl.-Ing. Horst Joachim Lindner

Prof. Bergmann hatte die Gabe, "geistige Spielbälle" hin- und herzuwerfen und Gedanken weiterzutreiben. Er war auch jemand, der Menschen unheimlich begeistern konnte. Da wurde am Wochenende gearbeitet, am Samstag und Sonntag. Die kleine Tochter radelte mit dem Dreirad durch das Institut. Er war definitiv eine Triebfeder. Man hat sich auch gut verstanden und war gegenseitig sehr offen. Wenn man nicht offen zueinander ist, dann braucht man bei solchen Arbeiten, die wir hier gemacht haben, nicht anzufangen. Man kommt dann nicht auf geradem Weg zum Ziel.

Woran ist in diesem Stadium konkret am Projekt gearbeitet worden?

Dipl.-Ing. Horst Joachim Lindner

In diesem Stadium ist am Lehrstuhl von Prof. Bergmann die Verständnisbasis für den UV-Laserprozess erarbeitet worden. Das war eine wichtige Voraussetzung für unsere Belichtungsversuche an den Zylinderlaufbahnen. Im Laufe unserer Aktivitäten kamen durch die Arbeiten von Prof. Bergmann weitere Erkenntnisse wie der Stickstoffeintrag oder die wissenschaftlichen TEM-Untersuchungen des Anschmelzbereiches hinzu, die uns das Wissen über die Gefügeänderungen im Randbereich lieferten.

Dipl.-Phys. Robert Queitsch

Unter Prof. Bergmann haben wir das Projekt von den ersten Schritten bis zur Pilotanlage entwickelt. Damals wurden vorwiegend die konventionellen Gussmaterialien und Oberflächen aus der Serie untersucht. Das geschah in drei Phasen: In der ersten Phase beobachteten wir phänomenologisch, was bei der Laserbearbeitung mit Kurzpulslasern passiert - teilweise quer durch das Periodensystem der chemischen Elemente. Bei den Motorteilen sahen wir zunächst nur, dass die Graphitausscheidungen an der Oberfläche freigelegt werden. Wir sahen auch die positiven Änderungen in der Oberflächentopografie. Das war der eigentliche Startschuss für viele Diplom- und Promotionsarbeiten rund um das Themengebiet. Themen waren kurzzeitphysikalische Untersuchungen am Laserplasma, Untersuchungen zur Mikrostruktur in den Randschichten nach der Laserbehandlung, Untersuchungen der Emissionen bei abtragenden Verfahren bis hin zur Entwicklung neuer Strahlquellen. Die zweite Phase war von den Ergebnissen der Untersuchungen der ersten Arbeiten geprägt. Sie lehrten uns das Verständnis des Mechanismus der Gasreaktionen, des Wärmetransports im Werkstoff und dessen Veränderungen in seiner Morphologie und Topografie, sowohl aus experimentellen Versuchen als auch aus rein theoretischen Modellen. Das war eine sehr spannende Zeit, in der rund 15 Arbeiten in ähnliche Richtungen stießen und am Ende ein rundes Gesamtbild vermittelten. Mit diesem Wissen wurde die dritte Phase eingeleitet, an deren Ende die technische Realisierung einer Pilotanlage stand. Hier war schon klar formuliert, wie ein Prozess stabil arbeiten kann und welche Anforderungen an den Ausgangszustand der Laufflächen-Oberfläche gestellt werden müssen. In dieser Zeit standen vor allem Fragen zur Prozesssicherheit, Prozesskostenoptimierung und der Automatisierung im Vordergrund. Die Lösungen, die dabei gefunden wurden, waren zum Teil höchst unkonventionell, wie zum Beispiel die Entscheidung, anstatt des Laserstrahls den Motorblock zu bewegen.

Schafft Ihr Prinzip, das mittlerweile zur Serienreife gelangt ist, neue Arbeitsplätze in Deutschland?

Dipl.-Ing. Horst Joachim Lindner

Die Anlagen werden hier in Deutschland gebaut. In gewissem Sinne sichert diese Innovation also auch Arbeitsplätze in Deutschland. Die fertigen Anlagen selbst bieten dann nicht mehr so viel Beschäftigungspotenzial. Im Serieneinsatz ist pro Anlage mit zwei Belichtungsstationen ein Anlagenbediener ausreichend. Diese UV-Lasertechnologie ist jedoch Bestandteil unseres Produktes "Auto" und sichert uns einen Wettbewerbsvorteil.

Worauf kann man diese neue Technologie noch anwenden? Welche konkreten Möglichkeiten gibt es?

Dipl.-Ing. Horst Joachim Lindner

Durch diese Änderung der chemischen Zusammensetzung der Oberfläche - Stichwort: Eintrag von Stickstoff - haben wir eine geringe Reibverlustleistung an der Zylinderlaufbahn. Dieser Vorgang betrifft eigentlich jegliche vorhandene Reibpaarung im Motor. Es gibt im Motor eine Vielzahl von Reibelementen, wie zum Beispiel Kurbelwellenlager, Nockenwellentrieb oder auch Pleuellager. Wir möchten unsere Technik gern auf diese anderen Bauteile übertragen. Im Vorfeld muss man sich über die Auswirkungen der Veränderungen der Zylinderlaufbahn bewusst werden. Wie stark sind die Auswirkungen der chemischen Zusammensetzungen, sei es durch den Eintrag von Stickstoff oder durch Bildung von Oxiden? Wie groß sind die Einflüsse auf die Morphologie? Bilden sich dort solche superplastischen Schichten aus, wie wir es bei der belichteten Zylinderlaufbahn haben? Das wollen wir klären und werden dafür mit einem Zulieferer zusammenarbeiten. Was wir dort an Erkenntnissen gewonnen haben, wollen wir auf den Nockenwellentrieb übertragen. Die Arbeiten erfolgen gemeinsam mit unseren Neckarsulmer Diesel-Kollegen. Mit diesen Erkenntnissen werden wir sicherlich noch andere Anwendungen sehen, und das nicht nur im Motorenbereich, sondern auch allgemein bei Gleitpaaren im Maschinenbau.

Ist das Prinzip vom Diesel auf den Benziner übertragbar?

Dipl.-Ing. Horst Joachim Lindner

Das ist für einen Benziner genauso übertragbar, aber der Diesel ist der kritischere Motor. Ein Diesel hat zum einen höhere Verbrennungsdrücke und weist zum anderen Rußbildung auf. Dieser Ruß ist hart und er schmirgelt. Wenn beim Diesel positive Ergebnisse vorliegen, ist das auch beim Benziner der Fall.

Sie haben vorhin angesprochen, dass Sie auch mit Unterstützung des BMBF gearbeitet haben. Haben Sie sich im Verlauf der Arbeit mehr Unterstützung gewünscht von staatlichen Stellen, oder empfanden Sie sie als ausreichend?

Dipl.-Ing. Horst Joachim Lindner

Ich persönlich war zufrieden. Die Förderung hat das ganze Projekt vorangebracht. Wie mir bekannt wurde, soll es das erfolgreichste Projekt von "Laser 2000" gewesen sein. Wir sind jetzt eben in Serie.

Dipl.-Phys. Robert Queitsch

Das ist Herrn Lindners Verdienst. Ein häufiges Problem öffentlicher Gelder ist, dass sich die Forschungseinrichtungen anderen, neuen Themen zuwenden, wenn die finanzielle Unterstützung für das alte Projekt eingestellt wird. Herr Lindner hat immer darauf gedrängt, dass das Projekt fortgeführt wird, weil es sehr sinnvoll ist.

Was wäre denn gewesen, wenn das Geld nicht mehr da gewesen wäre?

Dipl.-Ing. Horst Joachim Lindner

Da hätte ich erst einmal überlegt, dann gekämpft, um irgendwie und irgendwo an Geld zu kommen.

Dipl.-Phys. Robert Queitsch

Es gab zwischendrin natürlich auch Flauten.

Was passiert, wenn das Verfahren in Serie gegangen ist? Inwieweit sind Sie dann noch involviert?

Dipl.-Ing. Horst Joachim Lindner

Das Verfahren geht dann in die Hände des Planers über, der dann für die Umsetzung sorgen muss, wobei man als Verfahrensentwickler immer sagt, wo es langgeht. Zwischen dem Laborbetrieb und der Serienfertigung liegen noch einmal Welten. Die Maschinen verhalten sich anders, jede Maschine hat ihr Eigenleben. Beispielsweise Honleisten, die auf der einen Maschine funktionieren, sind noch lange nicht für eine andere geeignet, weil die Maschine andere Massen und damit ein anderes Schwingungsverhalten hat. Das sind Dinge, die man begleiten muss. Die Laser verhalten sich unterschiedlich. Eine Fertigungslinie hochzufahren, die große Stückzahlen produzieren soll, ist immer mit Schwierigkeiten verbunden. Die sind aber zu überwinden. Hinzu kommen dann noch Optimierungen, die abgearbeitet werden müssen.

Ein Kriterium für die Nominierung zum Deutschen Zukunftspreis ist das der Innovation. Was verstehen Sie persönlich unter Innovation?

Dipl.-Ing. Horst Joachim Lindner

Etwas Neues, noch nicht Dagewesenes. Es kann auch in der Anwendung bei Gegenständen - in diesem Fall ist es der Motor - oder von schon vorhandener Technik sein. Innovation ist es dann, wenn es das Produkt, wie in unserem Fall, insgesamt weiterbringt. Sonst ist es keine Innovation, sondern eine Weiterentwicklung, die vielleicht Kosten spart. Es muss einen technischen Vorteil bringen: Reduzierung des Ölverbrauchs, Reduzierung des Verschleißes bis zu 90 Prozent. Auch die Reduzierung von Negativem, ich meine besseres Abgasverhalten - das verstehe ich als Innovation.

Dipl.-Phys. Robert Queitsch

Eine Innovation ist etwas Neues, mit bis dato ungewöhnlichen Mitteln.

Sie haben ja einen spannenden Lebenslauf, und Ihr Weg war bestimmt von interessanten Begegnungen. Wer hat Sie denn besonders beeindruckt, ermutigt, wo war jemand, der Sie vielleicht auch in eine andere Richtung gebracht hat?

Dipl.-Ing. Horst Joachim Lindner

Das war zum Ersten mein Vater. Er war bei der Firma OSRAM beschäftigt. Ich war acht Jahre alt, und er hat mich mit in die Fabrik genommen. So eine Glühlampengruppe besteht aus mehreren Maschinen, die alle im Gleichtakt laufen müssen. Eine Machinensteuerung gab es damals noch nicht. Die mussten noch per Hand eingestellt werden. Da saß ich dann als Achtjähriger mit einer Stoppuhr und habe mit Begeisterung die Umlaufzeit für die Einstellungen gemessen. Das war der Anfang, in Richtung Produktionstechnik zu gehen. Im Berufsleben war ich dann aber nie richtig in der Produktion, sondern habe von Anfang an Verfahrens- und Produktentwicklung betrieben. Wenn ich heute nochmals vor der Frage stünde: "Was soll ich studieren?", ich würde mit großer Wahrscheinlichkeit Werkstofftechnik oder Physik wählen und dann wieder in die Richtung Verfahrens- und Produktentwicklung gehen. Wobei ich die Verfahrensentwicklung bevorzuge. Bei der Produktentwicklung weiß man immer, was das letztendliche Ergebnis sein muss. Bei der Verfahrensentwicklung hat man eine Idee, Vorstellungen und Kenntnisse, aber man weiß nie, wie das Ergebnis am Ende wirklich aussieht, das ist wie ein Krimi. Das ist immer ganz spannend, und es ist das, was Spaß macht an der Sache. Prof. Bergmann war für mich auf jeden Fall ein Glücksfall, wir haben uns einfach gut verstanden. Dann gibt es noch einen Zweiten, den ich sehr schätze, aber auf einem anderen Sektor, das ist Prof. Weck aus Aachen, Deutschlands Werkzeugmaschinenbauer Nummer eins. Er ist eine unglaubliche Kapazität und hat die Fähigkeit, eine heitere, gelöste und konstruktive Arbeitsatmosphäre zu erzeugen. Ich war viele Jahre Mitglied in einer Forschungsvereinigung seines Fraunhofer-Instituts, und wir haben so manches Thema miteinander diskutiert.

Dipl.-Phys. Robert Queitsch

Das technische Interesse ist bei mir auch schon im Elternhaus geweckt worden. Ich habe zwar keine Glühbirnen gezählt, aber durch geschickte Auswahl der Spielzeuge wurde bei mir das Interesse an Elektronik gefördert. Daraus erschließt sich auch mein Studium. Ich habe zwischen Elektrotechnik und Physik geschwankt. Geträumt habe ich eigentlich von Geologie, aber das mache ich jetzt nebenher. Ich habe mich für die Physik entschieden, und durch die Diplomausschreibung von Herrn Prof. Bergmann bin ich dann von der Physik in die Welt der Werkstoffwissenschaften geraten. Das war für mich hochinteressant, weil das eine ganz neue Richtung war. Es war auch nicht leicht, so kurz vor dem Diplom noch einmal so viele neue Dinge zu lernen, aber das war für mich eine sehr positive Sache. Genauso ging es für mich dann weiter über das ATZ-EVUS. Wäre ich bei der Physik geblieben, hätte ich wahrscheinlich irgendwelchen Teilchen an Beschleunigern hinterhergejagt. Es war für mich ein fester Vorsatz, in die Forschung zu gehen. Die Richtung war schwer vorhersehbar, sie war aber sehr positiv.

Was gibt es noch außerhalb Ihrer Zylinderlaufbahnen? Was tun Sie in Ihrer Freizeit?

Dipl.-Ing. Horst Joachim Lindner

Wenn Sie Haus und Hof haben, dann haben Sie da genügend zu tun. Meine Frau und ich hören gerne Musik, und wenn es besonderen Spaß macht, dann auch bis morgens früh um fünf Uhr. Wenn es dann draußen grau, nass und neblig ist, dann schläft man eben in den Tag hinein. Wir gehen auch gern in Konzerte und ins Theater. Außerdem radeln wir gern, wir haben ein sehr gut ausgebautes Radwegenetz. Das Altmühltal ist ja auch nicht weit weg. Ich habe früher viel Sport getrieben, als Student habe ich gerudert, da käme ich aus Zeitmangel auch nicht mehr dazu. Im Berufsleben ist viel liegen geblieben, was man eigentlich noch machen wollte.

Dipl.-Phys. Robert Queitsch

Ich habe es schon angedeutet: Ich hatte den durchaus ernsthaften Gedanken, Geologie zu studieren. Das drücken auch meine Vorlieben aus: Ich gehe gern wandern, bergsteigen und Kajak fahren. Ganz besonders hat es mir die Speläologie, also die Höhlenforschung, angetan. Daran interessiert mich vor allem die wissenschaftliche Tätigkeit. Ich bin in einem Verein organisiert, und wir haben kürzlich eine Höhle entdeckt. Das beruhte allein auf wissenschaftlichen Überlegungen und Recherchearbeiten. Wir hatten bestimmte Situationen und haben rein logisch daraus geschlossen, dass es in diesem Bereich eine Art Naturhöhle geben muss, die man dort überhaupt nicht erwartet hätte. Was wir vermutet hatten, war eine aktive Wasserhöhle mit großen Raumdimensionen. Gewisse Faktoren in der Gegend haben einfach darauf hingedeutet. Dem sind wir nachgegangen und haben dann nach zwei Jahren Arbeit die Höhle auch gefunden. Es war dann auch das, was wir erwartet hatten, nur um den Faktor 10 größer - inzwischen Deutschlands viertgrößte Höhle. Eine solche Entdeckung ist ein Erlebnis, das kaum zu übertreffen ist. In meiner Freizeit werde ich dort wohl noch viel zu tun haben.

Was wünschen Sie sich für die Zukunft?

Dipl.-Ing. Horst Joachim Lindner

Erst einmal Gesundheit, das ist das Allerwichtigste! Das andere kann man dann allein schaffen.

Dipl.-Phys. Robert Queitsch

Dem kann ich mich nur anschließen, Gesundheit ist etwas, was man zwar in gewissem Sinne schon beeinflussen kann, sich aber im Endeffekt wünschen muss. Man kann sich glücklich schätzen, wenn man selbst und alle Menschen um einen herum gesund sind. Alles andere muss man selbst anpacken.

Gebärdensprache

Gebärdensprache

Leichte Sprache

Leichte Sprache