Dr. rer. nat. Niels Fertig

Die Zielstrukturen, mit denen wir uns beschäftigen – dort, wo Medikamente angreifen können, um Krankheitsbilder zu korrigieren –, sind Ionenkanäle, feine Poren in der Zellmembran, die den elektrischen Stromfluss regulieren und bei vielen Funktionen der Zelle eine wichtige Rolle spielen. Je nach Zelltyp gibt es verschiedene Ionenkanäle – in einer Nervenzelle wird man zum Beispiel andere finden als in einer Herzzelle. Für die Funktion der Zelle sind diese Kanäle wesentlich, sodass etwa ein Viertel der am Markt erhältlichen Medikamente direkt oder indirekt auf Ionenkanäle wirkt. Das zeigt, wie wichtig diese Proteinklasse ist. Aber um auf die Frage zurückzukommen: Die alternde Gesellschaft ist auch ein Auslöser für intensive Forschungsarbeiten in der Pharmaindustrie, die genau da ansetzen und moderne Medikamente entwickeln. Für diese Entwicklung braucht man bestimmte Instrumente, Hilfswerkzeuge. Und hier greift unsere Innovation.

Nanion hat eine Technologie entwickelt, die es der forschenden Pharmaindustrie ermöglicht, neue Medikamente sehr viel einfacher, schneller und sicherer zu entwickeln. Für neue Medikamente wird grundsätzlich zunächst eine Zielstruktur bestimmt, auf die hin das Medikament wirkt beziehungsweise wirken soll. Dann werden sehr viele verschiedene Wirkstoffe darauf getestet, ob es eine Wechselwirkung zwischen Substanz und Zielstruktur gibt. Bei diesen Tests werden viele Zehntausend, Hunderttausend, oft auch bis zu einer Million, verschiedener Wirkstoffkandidaten getestet. Man braucht also ein Messinstrument, das es erlaubt, extrem viele Tests schnell durchzuführen. Mit unseren Entwicklungen ist es möglich, den notwendigen Messdurchsatz bei solchen Untersuchungen enorm zu erhöhen. Um ein vielfaches, viele Hundert Male schneller, als es vor einigen Jahren der Fall war, können nun solche Messungen mit einer hohen Aussagekraft für die Pharmafirmen durchgeführt werden, und dies zu einem äußerst akzeptablen Preis.

Ihre Innovation basiert auf einer schon bestehenden Technologie, der Patch-Clamp-Technologie. Könnten Sie diese kurz erklären? Wo haben Sie seinerzeit angesetzt?

Dr. rer. nat. Andrea Brüggemann

Diese Technologie wurde von Prof. Erwin Neher und Prof. Bert Sakmann aus Göttingen entwickelt, und sie erhielten dafür den Medizin-Nobelpreis. Diese Technik erlaubt es, die Ionenkanäle genau zu charakterisieren. Problematisch ist, dass man nur ein bis drei Substanzen am Tag damit messen kann und sehr gut ausgebildete Kräfte dazu benötigt. Wenn man so Wirkstoffe für ein Medikament testen würde, dann fielen Tausende Euro an. Das kann sich keiner leisten.

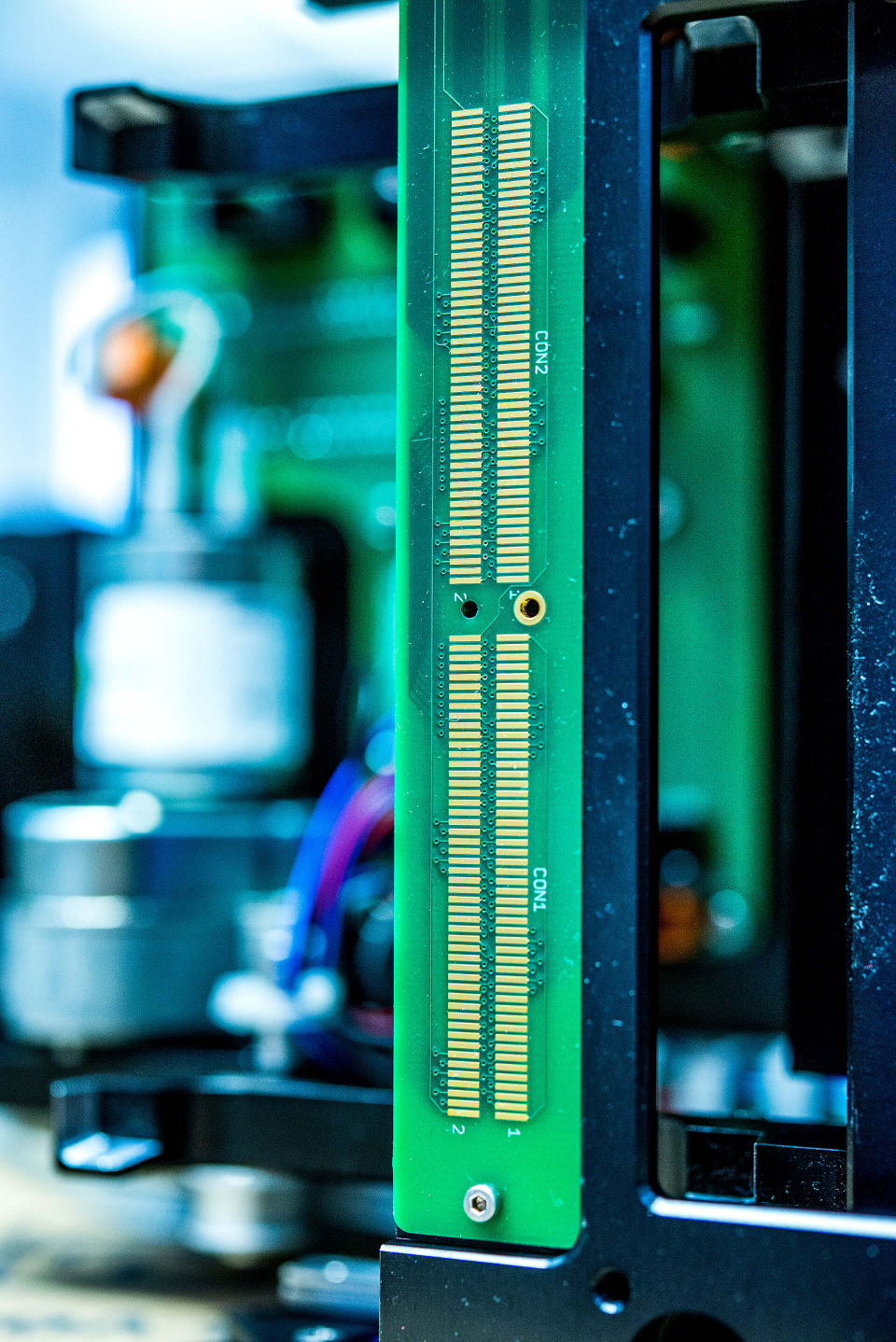

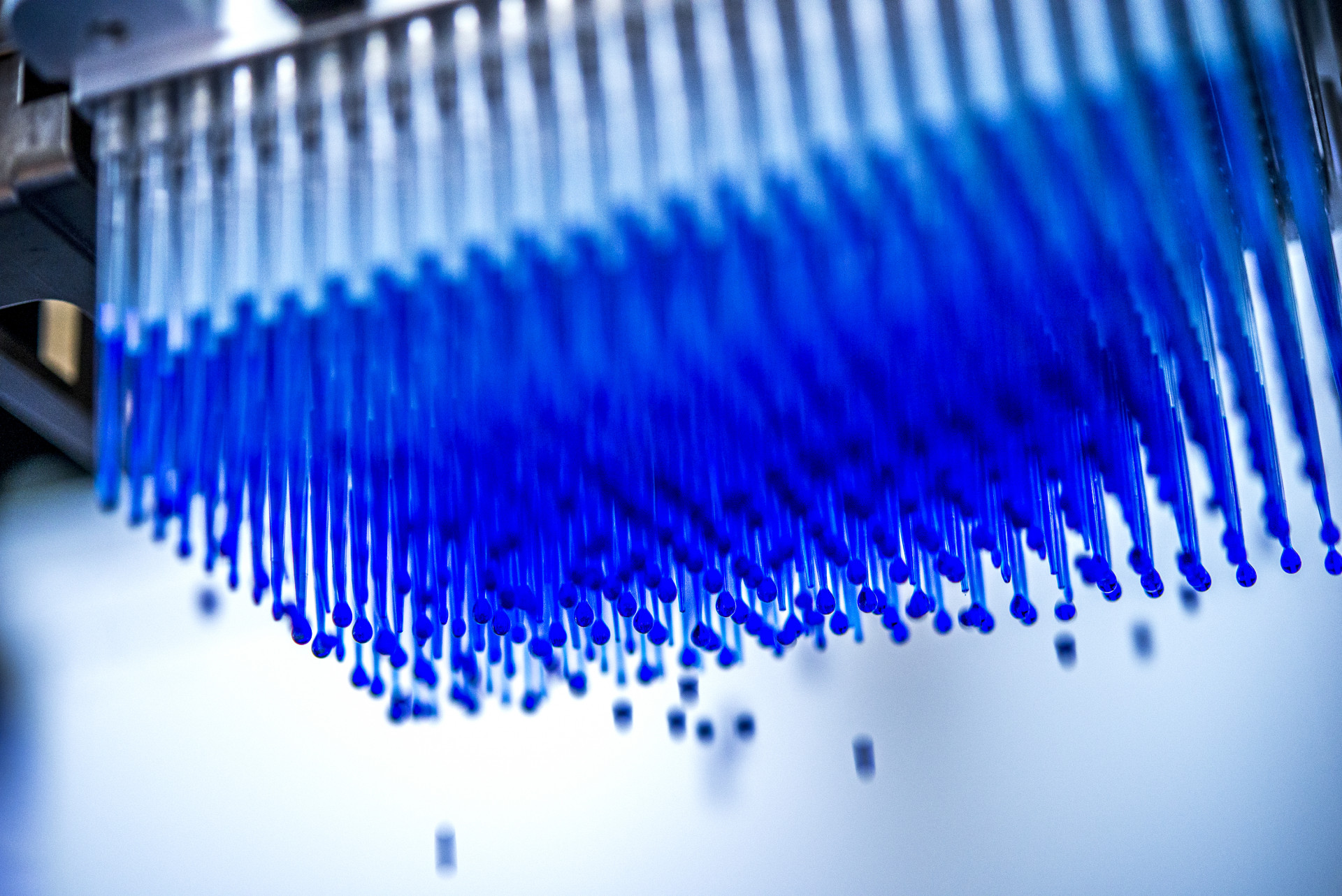

Wir bei Nanion haben das System auf den Kopf gestellt: Vorher war es eine Glaspipette, die unter einem Mikroskop an eine Zelle herangeführt wurde, um diese zu untersuchen. Wir nehmen einen Glaschip mit einem Loch, der so strukturiert ist wie diese Pipette, und saugen die Zelle darauf. Dadurch braucht man keine Mikromanipulatoren mehr, keine schwingungsgedämpften Tische, der Faraday-Käfig kann sehr klein gestaltet werden und man kann das Ganze letztlich automatisieren.

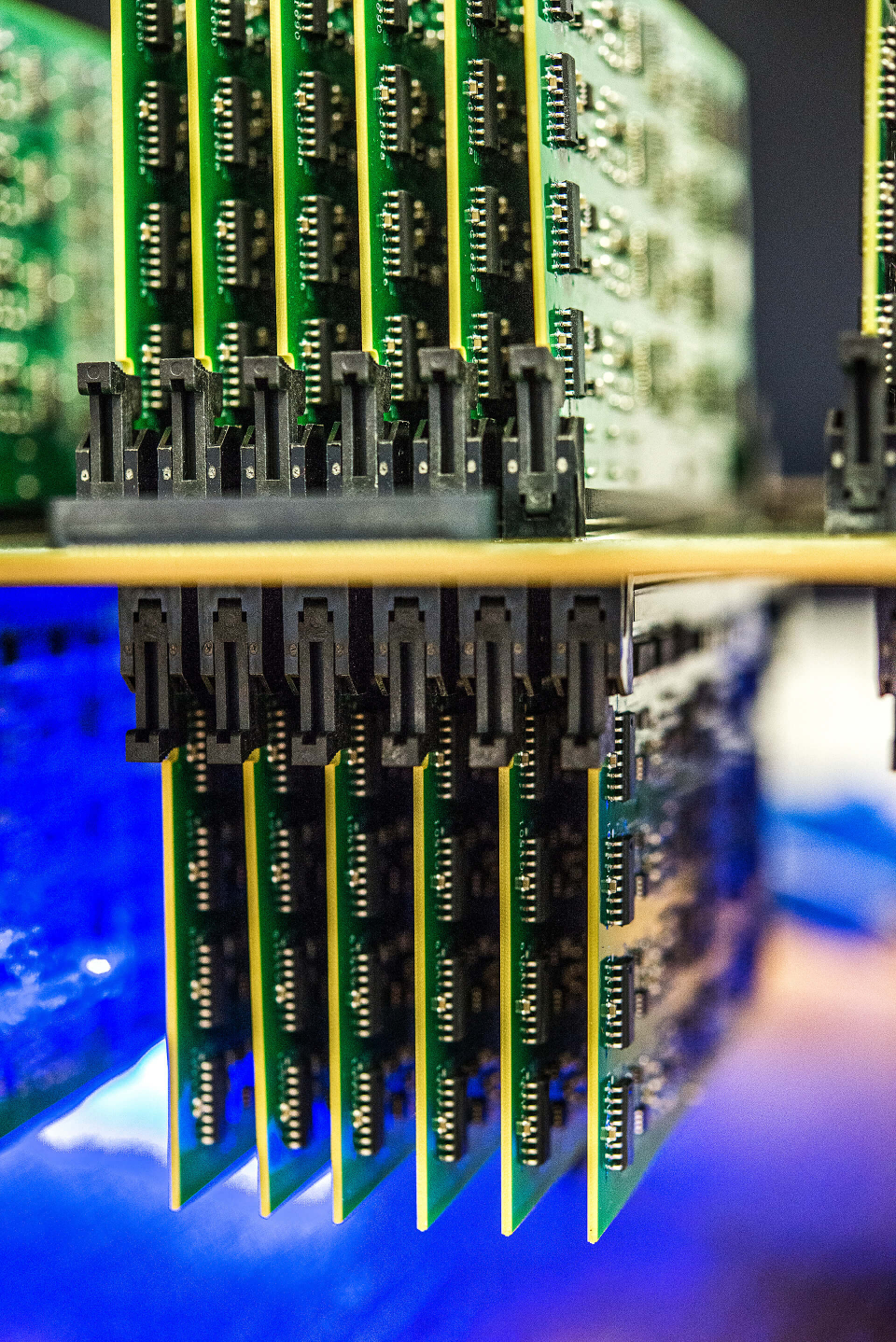

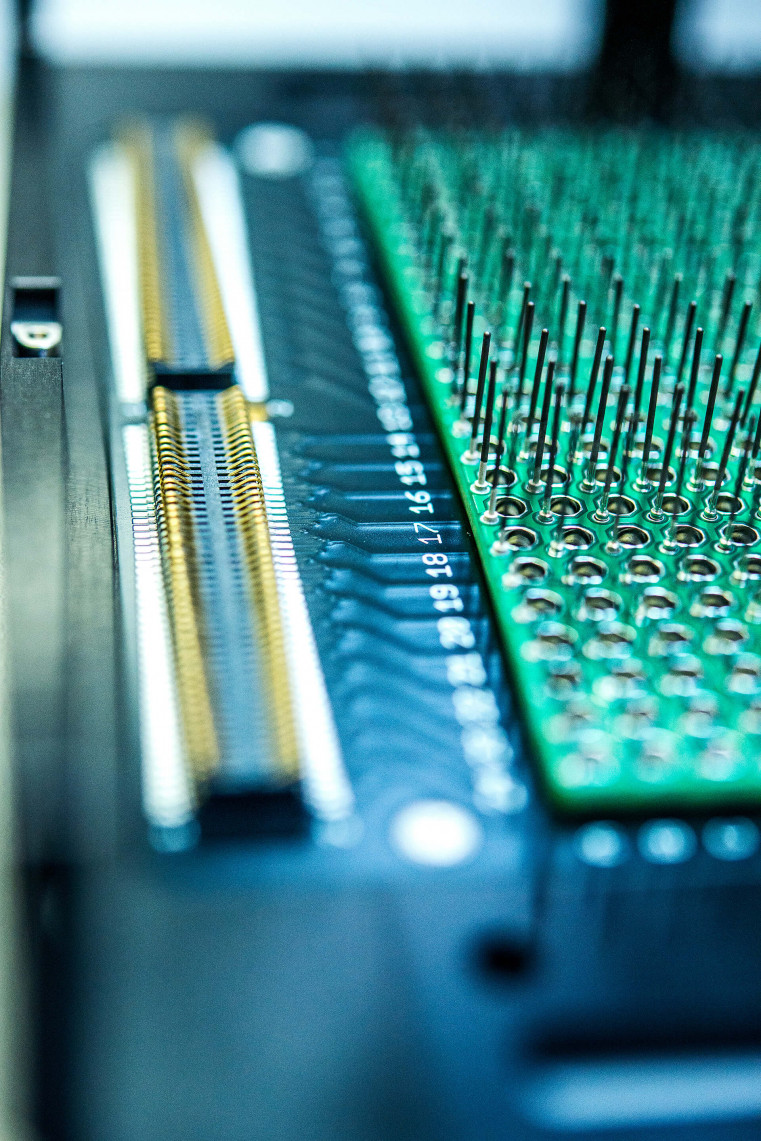

Die Entwicklung, die unsere Arbeiten in den vergangenen Jahren genommen hat, erlaubt die massive Parallelisierung dieser Patch-Clamp-Technik. Für die Messungen setzen wir hochparallele Verstärkerelektronik ein, um wirklich parallel die Messsignale der einzelnen Zellen auslesen zu können. Vor sieben Jahren konnten wir acht Zellen auf einmal messen – was schon fantastisch war: von eins auf acht –, wir können heute 384 beziehungsweise beim System mit zwei unserer Module 768 Zellen auf einmal messen.

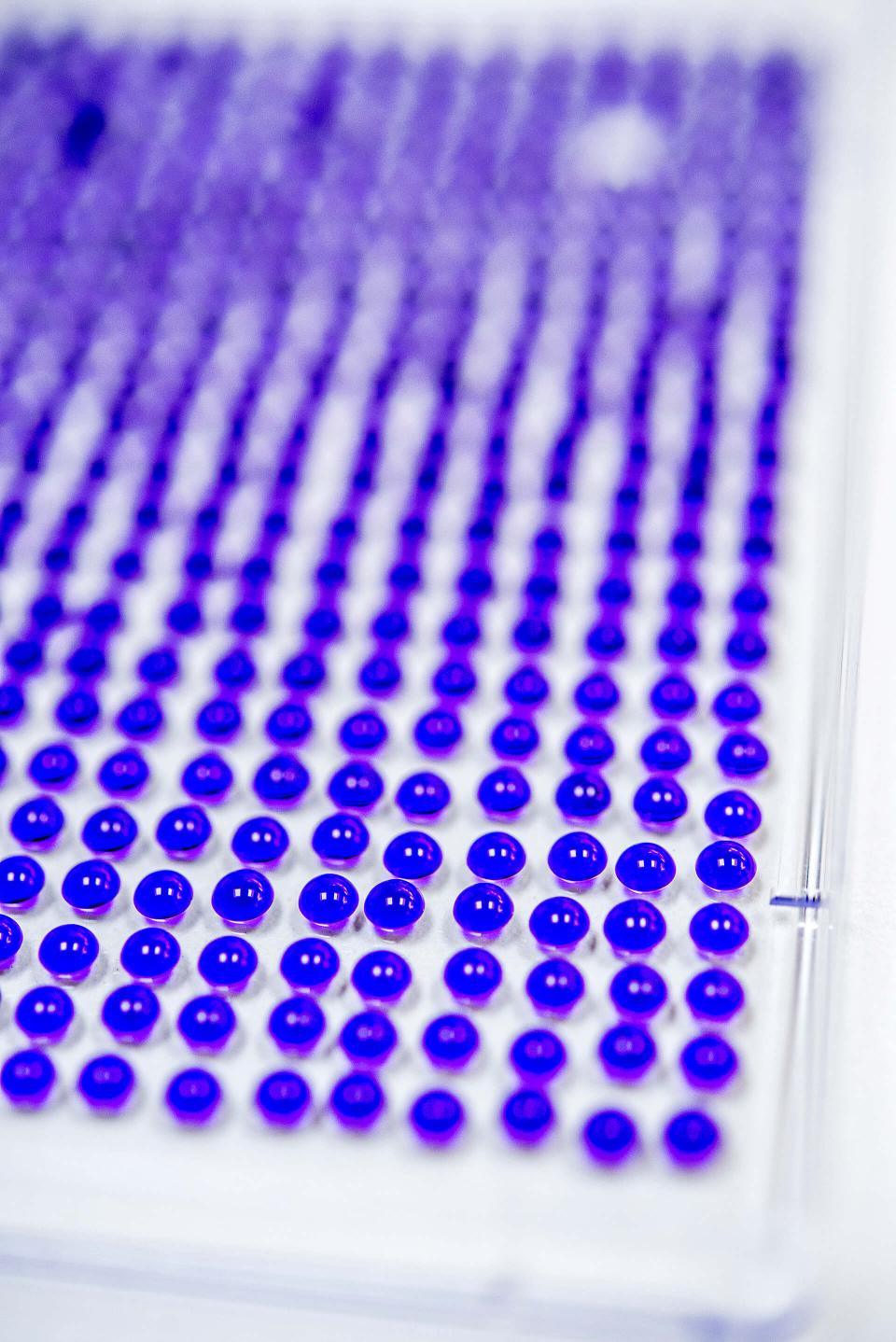

Die Pharmaindustrie führt ihre Substanztestung immer in festen Standardformaten, und ein Standard sind 384 Substanzen in einer Messplatte. Wir haben mit einem Partner in den USA einen elektronischen Messverstärker – das, was wir messen, sind elektrische Ströme – herstellen lassen und können daher jetzt 384 Zellen, 384 Substanzen gleichzeitig messen. Damit ist unser Modul kompatibel mit dem Industriestandardformat. Eine Pharmafirma hat ungefähr eine Million oder drei Millionen Substanzen, die sie testen will; das dauert natürlich sehr lange. Wenn man jetzt für 384 Messungen nur noch eine Viertelstunde braucht wie bei uns, ist das plötzlich machbar. Dann kommt natürlich auch die Frage auf, was eine Messung kostet. Wenn sie 1000 Euro kostet, wird man das überhaupt nicht angehen. Wir kommen deutlich unter einen Dollar pro Messung, und da wird es auf einmal interessant.

Lassen Sie uns auf die Ausgangssituation zurückkommen: „Vom Uni Labor zum Global Player“. Sie haben sich damals wirklich aus der Uni heraus zusammengefunden und ein erstes Gerät dieser Art gebaut und auf den Markt gebracht. War das der Ursprung der heutigen Entwicklung?

Dr. rer. nat. Niels Fertig

Die Gründung von Nanion 2002 basierte auf den Ergebnissen meiner Promotion am Center for NanoScience (CeNS) der Universität München, die sich mit der Entwicklung des Chip-basierten Patch-Clamp-Verfahrens beschäftigt hatte. Wir haben aus der universitären Forschung heraus versucht, diese in Produkte umzusetzen, und dafür Nanion gegründet. Michael George hatte sich am CeNS mit ähnlichen Themen befaßt und war der erste Mitarbeiter der Firma. Frau Brüggemann hat sich während ihrer Promotion sehr intensiv mit dem klassischen Patch-Clamp Verfahren beschäftigt, war aber auch lange in der Pharmaindustrie beschäftigt und kannte daher die Anforderungen der Industrie sehr gut. Sie ist im zweiten Jahr dazu gestoßen. Zunächst hatten wir vorgehabt, einen komplexen Messroboter zu bauen, der viele Zellen gleichzeitig messen kann. Das war aber aus finanziellen Gründen 2002 nicht möglich, denn damals war das Geld relativ knapp, und wir mussten uns mit den Mitteln, die wir hatten, fokussieren. Das erste Produkt war daher ein Ein-Kanal-Gerät, etwas ganz Einfaches – aber doch eine Revolution, wenn man es mit dem klassischen Patch-Clamp-Verfahren vergleicht. Ein paar Jahre später konnten wir dann einen Achtfach-Parallel-Roboter einführen.

Das waren bis ins Jahr 2005 und 2006 unsere ersten Entwicklungsschritte: ein kleines Gerät, eher aus der Not geboren, denn es gab nicht genug Geld im Markt, um das zu tun, was man mit mehr Mitteln hätte machen können. Mit den ersten Umsätzen aus den kleinen Geräten haben wir dann die Weiterentwicklung für die Achtfach-Parallel-Roboter finanziert. Dabei haben wir durch den frühen Marktzugang und den Kontakt mit den ersten Kunden des kleinen Messgeräts auch viel gelernt. Das zieht sich bei uns bis jetzt weiter: Man hat eine Lernkurve. Wir haben in der Tat in den vergangenen Jahren noch einige konzeptionelle, sehr wichtige Entscheidungen getroffen und auch aus Fehlern gelernt. Das versetzt uns in die Lage, heute ein System zu bauen, das den Industrieansprüchen in vollem Umfang gerecht wird und dem Rechnung trägt, was der Kunde tatsächlich erwartet.

Sie haben sich selbst finanziert?

Dr. rer. nat. Niels Fertig

Wir haben uns mit einem Seed-Investment von einem lokalen Venture-Capital-Geber an den Start begeben. Zur Zeit der Gründung war ich Doktorand, hatte privat keinerlei Ressourcen. Das gilt für uns alle drei: Wir waren finanziell nicht so gut aufgestellt. Es war eine kleine Finanzierung, die nur gereicht hat, um den Anstoß zu geben. Der Plan war, eine deutlich größere Finanzierungsrunde – von der wir glaubten, sie zu brauchen – ein, zwei Jahre nach der Gründung zu akquirieren. Das ging dann nicht, weil der Markt dafür nicht da war.

Dr. rer. nat. Andrea Brüggemann

Wir haben viel versucht, deutsche Investoren abgeklappert, uns schick angezogen und unsere Ideen vorgeschlagen, unseren Business-Plan gezeigt. Damals hatten wir einen sehr optimistischen Business-Plan, und den haben wir sogar erfüllt. Aber den fand kein Investor interessant genug, um da eine oder zwei Millionen Euro – mehr wollten wir gar nicht haben – reinzustecken. So entstand die Idee, das Chip-basierte Patch-Clamp-Prinzip erst im Kleinen umzusetzen. So hatten wir dann das Geld für den nächsten Schritt, für die achtfachen Messungen, dann 96, jetzt 384. Wir haben also immer aus den Gewinnen der kleinen Geräte die nächstgrößeren finanziert – einen Kredit mussten wir nie aufnehmen.

Dr. rer. nat. Niels Fertig

Das ist eine ganz wichtige Botschaft. Man ist geneigt, wenn man die Möglichkeit hat, Geld aufzunehmen, das auch zu machen. Das klingt auch erst mal gut: Ich bekomme eine Million oder fünf Millionen. Aber das ist auch eine Gefahr: Das Geld will zurückgezahlt werden. Man muss sich das gut überlegen, Venture-Kapital ist nicht billig.

Dr. rer. nat. Andrea Brüggemann

Das waren damals rund 250 000 Euro, und wir waren in der Lage, Zinsen, und was der Investor sonst noch haben wollte, aus unseren Gewinnen zurückzuzahlen. Heute ist an Nanion kein Investor beteiligt. Die drei Haupteigner sitzen hier am Tisch, wir können daher unsere Wege selbst entscheiden, und ich glaube auch, dass wir seitdem die besseren Entscheidungen treffen. Gerade das vergangene Jahr zeigt das: Mit dem SyncroPatch 384PE, den wir bauen, haben wir genau den Nerv der Pharmaindustrie getroffen. Genau das will sie für ihre Medikamentenentwicklung haben.

Wir haben uns 2007 im Rahmen einer Nominierung zum Deutschen Zukunftspreis schon mal kennengelernt. Damals standen Sie auf einer ersten Erfolgsstufe, was Ihnen die Nominierung eingebracht hat. Allerdings waren Sie mit Ihren Produkten, den Geräten, noch nicht so weit, dass man die wirtschaftliche Entwicklung wirklich absehen konnte. Damals sagten Sie, Sie wüssten zwar, dass alle als Entwickler etwas Großes schaffen würden. Nur das zusätzliche Umfeld – Marketing und Kommunikation, alles, was dazugehört – falle Ihnen schwer. Wie ist das heute? Haben Sie die Komponenten Entwickler und Unternehmer zusammenbinden können?

Dr. rer. nat. Niels Fertig

Es gab eine entscheidende Entwicklung in den zurückliegenden Jahren. Die Phase „Alle machen alles“ ist abgeschlossen. Wir waren seinerzeit sehr viel mehr Technologie-Freaks und haben uns eher in der Entwicklung gesehen. Das hat sich stark verändert: Wir haben gelernt, wie wichtig Marketing, der Bereich Vertrieb, ist, und versucht, uns zu professionalisieren. Dies äußert sich zum einen darin, dass wir in den verschiedenen Bereichen definierte Positionen geschaffen haben, und zum anderen darin, dass wir uns per Learning by Doing angewöhnt haben, den Bereich Sales aktiv anzugehen. Man kann eine noch so tolle Technologie haben, wenn man sie nicht in der richtigen Form präsentiert, dann wird das nichts. Hier haben wir uns verändert, auch die Rollen von uns drei Gesellschaftern im Unternehmen sind heute ein wenig anders. Wenn ich als Gründer starte und bestimmte Visionen, Ideen und Vorstellungen habe, dann weicht das doch sehr von dem ab, was zehn Jahre später „normal“ in einem Betrieb ist. Man muss ein Stück weit professionell werden, also ebenfalls „normal“ werden. Ich glaube, es ist auch unserer der Erfolgsgeheimnisse: dass die Aufteilung der Verantwortlichkeiten und der Arbeiten unter uns dreien gut funktioniert und wir alle eine Rolle haben, mit der wir auch langfristig zufrieden sind.

„Entwicklung“ ist gutes Stichwort. Gehen Sie bitte vom Stand der damaligen Nominierung aus und erzählen, was seitdem in der Technikentwicklung passiert ist.

Dipl. Phys. Michael George

2007 war das von uns eingeführte Gerät ein Acht-Kanal-Roboter, der sehr flexibel einsetzbar war. Man konnte damit alle Experimente durchführen, die ein Forscher mit den Patch-Clamp-Pipetten oder unserem Ein-Kanal-Gerät auch machen kann. Das war uns immer sehr wichtig: keine Kompromisse in puncto Qualität der Messungen und Breite der wissenschaftlichen Anwendbarkeit unserer Instrumente einzugehen. Gleichzeitig beschränkt das aber den Einsatz in der Industrie, weil der Erhalt aller experimentellen Möglichkeiten die Handhabung kompliziert macht. Für den industriellen Einsatz muss man sich auf die wesentlichen Anwendungen beschränken, um ein solches Messinstrument nicht zu komplex und zu kompliziert werden zu lassen. Wir waren 2007 schon ziemlich weit mit der Entwicklung eines 96-Kanal-Roboters, der schon einem Industriestandard entsprach. Wir hatten auch versucht, die Software für die komplexe Elektrophysiologiemessung zu vereinfachen, sie auf die wesentlichen Funktonen zu reduzieren. Das Gerät wurde ein Komplettroboter mit Pipettierung von Flüssigkeiten – es müssen ja immer die Wirkstoffe zugegeben werden – und allen weiteren Einheiten, die für die Automation dieser Prozesse gebraucht werden.

Wir haben alles im eigenen Hause entwickelt und dabei gesehen, dass einzelne Funktionen wie das hochgenaue Pipettieren von Flüssigkeiten und die mechanische Stabilität der gesamten Konstruktion einen großen Teil des Entwicklungsaufwands ausmachten. Dabei gibt es Unternehmen, die das schon sehr gut gelöst haben, zum Beispiel die Firma Beckman-Coulter, die solche Pipettierroboter seit Längerem herstellt und mit der wir dann bei der weiteren Entwicklung zusammengearbeitet haben. Und wir haben noch etwas gesehen: Um wirklich schnell und erfolgreich zu sein, ist es wichtig, dass wir uns auf unsere Kernkompetenz konzentrieren, auf das, was wir können – auf das Patch-Clampen.

In den vergangenen Jahren haben wir deshalb ein modulares Konzept entwickelt: Wir fertigen „nur noch“ die Patch-Clamp-Einheit, also den Mikro-Chip, die elektromechanische Messeinheit und die Software – aber eben so, dass sie ohne Modifikation in die Pipettieranlagen anderer Hersteller eingebaut werden kann. Wir haben dieses Messmodul extrem miniaturisiert, sodass es in bestehende Automationslösungen bei den Kunden leicht integriert werden kann. Das hatte nicht nur in der Entwicklung Vorteile, sondern auch jetzt, in der Verkaufsphase. Bei uns werden nur die kleinen Module von der Größe eines Schuhkartons produziert – die großen Pipettieranlagen werden vom Servicepersonal des Roboterherstellers direkt beim Kunden installiert. Wir kommen dann zur Integration unseres Moduls und Schulung der Kunden dazu – ein enormer Vorteil für Logistik und Kapitaleinsatz.

Sie nutzen das Know-how in den technischen Randbereichen von anderen, um Ihre Innovation industrietauglich zu machen?

Dr. rer. nat. Niels Fertig

Der entscheidende Punkt ist, dass wir uns auf das fokussieren, was Nanion als Technologie ausmacht, wo wir unsere Stärken haben. Und die haben wir in dem neuen, modularen System, dem SyncroPatch 384PE, voll ausgespielt.

Das eine ist, dass man Dinge nutzt, die bereits existieren. Der Kunde hat zum Beispiel eine riesige, automatisierte Messstraße und kann Messtechnik 1, 2 und 3 damit betreiben. Bislang war es so, dass die Patch-Clamp-Automaten, wie wir sie produzieren, Insellösungen darstellten. Man kauft sich ein Gerät, das isoliert irgendwo steht, das bedient werden muss – was man lernen muss – und das unabhängig von den weiteren Gerätschaften ist. Das ist jetzt anders: Man kann eine neue Lösung für Patch-Clamp-Messungen – unser SyncroPatch-384PE-Modul – dazukaufen und kann diese dann zum Beispiel mit der Messstraße betreiben.

Das andere, bei dem wir uns angepasst haben – und das ist ebenfalls ein sehr wichtiger Punkt – ist der Industriestandard, das 96er-Format und das 384er-Format. Das bezieht sich auf die kleinen schachbrettartigen Reagenzkästchen, die entsprechend viele Lösungsproben enthalten; die Wirkstoffe, die die Kunden testen wollen, werden in genau solchen Reagenzplatten vorgehalten. Würde man hier Messungen anbieten, die nicht in diesem Industriestandard formatiert sind, dann müsste alles völlig neu umpipettiert werden. Und das ist bei der Menge der Substanzen unmöglich.

Dipl. Phys. Michael George

Es geht auch um den Ressourceneinsatz, wenn man alles in Eigenregie macht. Bei der Entwicklung unseres 96-Kanal-Gerätes, bei dem wir den Pipettierkopf selber gemacht haben, sind Kosten entstanden für die Entwicklung von Teilen, die es eigentlich schon gibt. Hier die bestehende Technologie zu nutzen und auch über Kooperationen zu arbeiten, war ein entscheidender Wandel, und das hat es uns auch ermöglicht, den 384er-Automaten so schnell zu entwickeln und extrem effizient zu machen.

Was hat denn nun die Allgemeinheit davon? Spart man Zeit und Geld, wenn man etwas im Industriemaßstab herstellt?

Dr. rer. nat. Niels Fertig

Unsere Technik wird in der frühen Phase der Medikamentenentwicklung eingesetzt, in der sehr viele Wirkstoffe auf ihre Wechselwirkung mit einer Zielstruktur getestet: Zielsetzung ist Festzustellen, ob eine Substanz die gewünschte Wirkung auf Protein XY hat und man damit ein krankhaftes Verhalten korrigieren kann. Dafür werden Messmethoden mit sehr hohem Messdurchsatz sowie möglichst hoher Aussagekraft über die Wirksamkeit der Testsubstanz benötigt. Das übliche Vorgehen besteht darin, dass man mit preisgünstigen, nicht ganz so hochwertigen Technologien vorzusieben beginnt und dabei aus der Vielzahl von Wirkstoffen – oft sind es mehr als eine Million – eine kleinere Anzahl von positiven Ergebnissen ausfiltert, die dann mit hochwertigen Methoden weitergetestet werden. Das kostet natürlich Zeit, und es ist ein separater Schritt.

Hier kommt nun unsere Technologie ins Spiel: Mit ihr kann man sehr viel früher ansetzen und eigentlich fast direkt mit der gewünschten Messmethode arbeiten, die bisher zu teuer und zu langsam war. Das ist auch der Grund, warum die Pharmafirmen an dieser Entwicklung beziehungsweise an unserem SyncroPatch 384 so interessiert sind: Es wird direkt mit der hochwertigen Patch-Clamp-Technik gearbeitet, ein umständliches Vortesten mit anderen Methoden entfällt. Damit wird zum einen viel Zeit und natürlich auch Geld gespart, und zum anderen ist die Methode auch weniger fehleranfällig, sodass keine interessanten Wirkstoffkandidaten beim Testen übersehen werden. Das Ganze resultiert damit in besseren Medikamenten, die schneller als bislang auf den Markt kommen und dank der Kostenersparnis auch günstiger abgegeben werden können. Davon profitieren alle: die Patienten, das Gesundheitssystem und die gesamte Gesellschaft.

Dipl. Phys. Michael George

Es gibt noch einen weiteren Aspekt: Bei den vielen Messungen, die wir durchführen, brauchen wir auch Zellen. Bei 384 Messungen auf einmal ist es fraglich, ob man so viel Zellen herstellen kann und will, denn das ist viel Arbeit. Wir haben bei der Entwicklung des Gerätes darauf geachtet, dass man mit sehr wenigen Zellen auskommt. Dies ist insbesondere bei teuren Zellen oder seltenen Zelltypen ein enormer Vorteil. Bei den klassischen automatisierten Elektrophysiologiesystemen ist das nicht der Fall. Weil man bei unserer Technologie so wenige Zellen braucht, können zum Beispiel auch Zellen, die sich nicht einfach in Kultur vermehren, wie Primärzellen, die direkt aus dem Tier- oder Patientengewebe gewonnen werden, oder eben Stammzellen, eingesetzt werden.

Dr. rer. nat. Andrea Brüggemann

Das Gebiet der Stammzellenforschung hat sich sehr stark verändert. Man ist von den embryonalen Stammzellen abgekommen. Mittlerweile kann man Hautzellen zu Stammzellen umprogrammieren und verwenden und sie dann auch in unseren Geräten benutzen. Wir brauchen für unseren Prozess wenige Zellen, und deshalb ist es interessant, auch solche Stammzellen zu verwenden. Diese Stammzellen, die man aus einem Stückchen Haut des Patienten gewinnen kann, haben den Defekt, den dieser Patient hat. Nun kann man an einer Einzelzelle untersuchen – man macht beispielsweise eine Herzzelle daraus –, wie der Defekt sich verändert und wie ein Medikament dann darauf wirkt. Mit unserem Gerät ist so etwas möglich.

Dr. rer. nat. Niels Fertig

Stichwort personalisierte Medizin: Wenn man für individuelle Patienten spezifische Dinge abklären will, braucht man Systeme, die einen hohen Durchsatz erlauben. Wir haben kürzlich eines der neuen Geräte in Singapur installiert. Hier geht es nur um Stammzellen. Das Gerät wurde gekauft, weil man dort die Stammzellenforschung vorantreiben möchte.

Bei solchen offensichtlichen Erfolgen stellt sich sofort die Frage, was die anderen machen. Gibt es Wettbewerber? Und wie ist die Innovation geschützt?

Dr. rer. nat. Andrea Brüggemann

Es gibt Wettbewerber. Einmal Molecular Devices aus den USA, ein Unternehmen, das uns bislang, bezogen auf den erreichbaren Durchsatz der Messinstrumente, voraus war. Diesen Wettbewerber haben wir jetzt überholt. Er steht erst bei 384 Messungen, wir haben schon 768 Messungen parallel – und eine viel höhere Qualität. Die Qualität der Messungen ist bei solchen Spezialanwendungen immer wichtiger geworden.

Unsere Geräte sind sehr modular aufgebaut. Unser Modul wird in den Pipettierroboter eingesetzt, und zusätzlich kann man zum Beispiel noch eine Temperaturkontrolle oder eine andere spezielle Spezifikation einbauen. Das Grundgerüst ist immer das gleiche, und wenn dem Kunden erst nachher auffällt, dass er eine Anwendung anders haben will, kann man auch nachrüsten.

Das heißt, Sie haben den Spagat zwischen hohen Durchsatz und einem für die Pharmaindustrie qualitativ befriedigenden Messergebnissen geschafft.

Dipl. Phys. Michael George

Hier war das modulare Konzept entscheidend. Wir haben uns auf die Patch-Clamp-Entwicklung fokussiert und die Systeme optimiert, robust gemacht. Das Umfeld, die Pipettierrobotik, haben wir von Partnern eingekauft. Die waren an dieser Entwicklung sehr interessiert, denn sie eröffnet auch ihnen neue Märkte, und sie haben uns daher sehr stark unterstützt. Wir haben damit nicht nur einen Entwicklungspartner an der Hand, sondern können auch auf globale Servicestrukturen zurückgreifen, die gerade im 24-Stunden Betrieb des industriellen Hochdurchsatz-Screenings notwendig sind. Wir sind zwar der erste Ansprechpartner für die Kunden, aber wenn die Serviceanfrage die Pipettierumgebung oder die Automation betrifft, was überwiegend der Fall ist, können wir einen umgehenden Besuch eines Servicetechnikers veranlassen – und das weltweit.

Dr. rer. nat. Andrea Brüggemann

Wie groß das Interesse an dieser Technologie ist, sieht man an folgendem Beispiel: Beckman-Coulter, die weltweit führende Firma im Bereich Robotertechnik, ist froh, dass ein kleines Unternehmen namens Nanion ihr Gerät benutzt. Sie geht mit uns einen globalen OEM-Vertrag ein und will, zusammen mit uns, neue Märkte erschließen. Das wirkt ein bisschen wie David und Goliath, ist aber der Grund dafür, dass wir sagen: Wenn solche Unternehmen unbedingt mit uns zusammenarbeiten wollen, werden auch wir zum Global Player.

„Global Player“ – das können Sie jetzt von Nanion behaupten?

Dr. rer. nat. Niels Fertig

Natürlich denkt man beim Begriff „Global Player“ eher an einen multinationalen Konzern mit 100.000 Mitarbeitern. Das ist Nanion natürlich nicht, und die Bezeichnung „Global Player“ ist durchaus selbstironisch bis provokativ gemeint. Aber inhaltlich beschreibt sie Nanion durchaus korrekt: als global agierendes Unternehmen, das in seinem Markt weltweit stark wahrgenommen wird und als führend anerkannt ist.

Auf die regionalen Märkte bezogen sind wir schon lange ein Global Player. Unsere Instrumente finden sich auf vier Kontinenten, alle bis auf Afrika. Der nordamerikanische Markt ist der größte, der europäische Markt ist sehr groß, und seit vielen Jahren ist Asien sehr stark. Australien ist, was Ionenkanäle angeht, ein recht aktives Umfeld.

Wir haben bereits vor sechs Jahren ein Tochterunternehmen in den USA gegründet, Nanion Inc., und vor drei Jahren ein Tochterunternehmen in China. Die Märkte dort wachsen sehr dynamisch, sie sind sehr wichtig für uns, und wir wollen gerne auch vor Ort sein, um die Kunden direkt bedienen zu können. Auch unser Team ist sehr „global“ beziehungsweise multinational, Nanion hat Mitarbeiter aus vielen europäischen Ländern wie Frankreich, England, Schweden, Kroatien, Ungarn und Polen, aber auch aus den USA, China oder Japan. Wir arbeiten mit vielen internationalen Kooperationspartnern aus der Industrie und insbesondere mit akademischen Instituten sowie einer Vielzahl von Vertriebspartnerschaften zusammen.

Ich spüre dieses globale Agieren fast täglich bei einer meiner wesentlichen Aufgaben, der Kommunikation bei Nanion, sowohl intern im Team als auch extern mit Partnern und Kunden: Frühmorgens sind Anfragen aus China, Japan oder Indien abzuarbeiten, Besprechungen werden am besten bis Mittag absolviert, zum frühen Nachmittag verstärkt sich der Austausch mit Kollegen und Kunden aus den USA, Europa läuft ohnehin in der gleichen Zeitzone, und am späteren Nachmittag, wenn Asien ruhiger wird, sind Telefonkonferenzen mit der Westküste anzusetzen. Abends gibt es dann noch E-Mail-Kommunikation mit dem Team in den USA oder mit den Kunden dort, und wenn der eigene Tag vorbei ist, weiß man, dass die Mitarbeiter in China bereits wieder aktiv sind und die Kunden in Australien mit unseren Instrumenten messen. Dann spürt man die globale Reichweite, auch wenn Nanion ein kleines Unternehmen ist.

Wie viele Mitarbeiter gibt es mittlerweile?

Dr. rer. nat. Andrea Brüggemann

Für unsere Verhältnisse sind wir rasant gewachsen. Wir haben hier, am Standort München, schon mehr als 50 Mitarbeiter plus fünf in den USA, fünf in China und zwei in Japan. Das muss man unter dem Aspekt sehen, dass wir nur so viele Leute einstellen, wie wir uns – ohne fremde Hilfe oder Finanzierung – auch leisten können.

Sie sprachen über eine Geschäftsausweitung nach China und Amerika – aber Sie produzieren nach wie vor hier?

Dr. rer. nat. Andrea Brüggemann

Ausschließlich hier – und zwar in diesem Gebäude.

Dr. rer. nat. Niels Fertig

Wir arbeiten natürlich auch eng mit Zulieferern. Aber die meisten haben ihren Standort bei uns vor der Haustüre. Das heißt, Nanion macht die Designs und Layouts, beispielsweise von mechanischen Bauteilen oder Platinen, und lässt diese dann außer Haus fertigen. Hier bei Nanion wird alles assembliert, getestet und validiert, also der Großteil der Wertschöpfung erbracht. Was wir entwickeln und herstellen, ist Hochtechnologie. Das erfordert eine extrem hohe Qualität, und die wollen wir komplett unter eigener Kontrolle haben.

Dr. rer. nat. Andrea Brüggemann

Die Kollegen vor Ort in den einzelnen Ländern betreuen dort den Vertrieb und halten engen Kontakt mit den Kunden. Es sind ausgebildete Elektrophysiologen, also sogenannte Patch-Clamper, die die Kunden bei Problemstellungen unterstützen und auch Service und Beratung leisten können, aber produziert und entwickelt wird hier.

Heißt das konkret, dass ein Kunde mit einer spezifischen Problemlage an Sie herantreten kann, und dann modifizieren Sie das Gerät für ihn?

Dr. rer. nat. Niels Fertig

Das ist wesentlich: Unsere Kunden kaufen nicht nur das Gerät, sondern auch umfangreiche Beratung und Hilfe bei den Messungen. Wir haben inzwischen 20 promovierte Elektrophysiologen, die das leisten.

Das ist das Stichwort „Kundenbindung“. Natürlich haben wir Patente und Schutzrechte. Aber die sind immer nur so weit gut, wie man sie wirklich verteidigen kann. Das kostet viel Geld und ist eine nervige Sache. Die beste Strategie, sich zu verteidigen, ist, immer einen Schritt weiter zu sein als die anderen und mit dem Kunden so zusammenzuarbeiten, dass er gerne wiederkommt. Das ist auch unsere Handlungsmaxime – hochzufriedene Kunden! Nur hochzufriedene Kunden sind die Kunden von morgen, und sie werden mit anderen über Nanion sprechen. Wenn unsere Kunden unzufrieden wären, dann wären wir es auch – deshalb ist uns die andere Variante lieber.

Ihre Kunden sind Pharmafirmen?

Dr. rer. nat. Andrea Brüggemann

Ja, und außerdem Biotechnologieunternehmen sowie Universitäten und Unikliniken. Die Palette reicht von ganz klein bis ganz groß. Mit dem großen Gerät wollen wir auch die ganz großen Kunden ansprechen – das ist uns auch gelungen, zum Beispiel die Bayer AG. Es gibt heutzutage keine große Pharmafirma mehr auf der Welt, die nicht ein Gerät von uns hat. Das finde ich schon erstaunlich, denn Nanion ist kein Großunternehmen. Aber das haben wir geschafft.

Dr. rer. nat. Niels Fertig

Wir haben häufig im Lauf der Entwicklung gesagt: „Bei der nächsten Gerätegeneration, die noch größer und noch schneller sein wird, sind wir endgültig nur noch für die Pharmabranche interessant und nicht mehr für den Forscher an der Universität. Doch diese Annahme hat sich jedes Mal innerhalb kürzester Zeit als falsch herausgestellt. Wir haben auch jetzt schon wieder das neue SyncroPatch-384-PE-System an akademische Institute verkauft. Dort entstehen Core-Facilities, und es finden sich Gruppen zusammen, die sich ein großes Messinstrument teilen, damit zusammenarbeiten und das so auch finanzieren können.

Wie groß ist dieser Markt insgesamt, und welchen Anteil hat Nanion daran?

Dipl. Phys. Michael George

Der weltweite Markt für diese automatisierten Systeme dürfte zwischen 50 und 100 Millionen Euro im Jahr liegen. Er ist im Wesentlichen unter drei Playern aufgeteilt; außerdem gibt es noch ein paar kleinere Anbieter.

Dr. rer. nat. Andrea Brüggemann

Dabei sollte man den universitären Markt nicht unterschätzen. Da ist Nanion zu 100 Prozent vertreten, der gehört ganz uns. Das Wichtige dabei ist, dass diese Kunden wissenschaftlich publizieren, und diese Veröffentlichungen sind das beste Marketing, das es gibt, das könnten wir nicht besser machen.

Dipl. Phys. Michael George

Der Bereich gibt uns auch eine gewisse Krisensicherheit. Bei den Pharmaunternehmen wechseln Moden ab, mal sind Ionenkanäle wichtig, mal werden diese Projekte stillgelegt. Genauso wie Krisen in der einen Region häufig durch einen guten Geschäftsverlauf in anderen Regionen aufgefangen werden, übernimmt das bei Nanion der akademische Bereich. Häufig wird gerade dann von der öffentlichen Hand gegengesteuert, die Universitäten haben wieder mehr Geld, und so haben sich die Märkte für uns bisher immer positiv verschoben.

Dr. rer. nat. Niels Fertig

Krisenschutz ist ein Stichwort, das den „Global Player“ untermauert: Man ist in den verschiedenen Märkten je nach Marktlage dabei. Zum Beispiel war es 2008 in den USA ganz, ganz finster, und die Pharmabranche war an Entlassungen interessiert, nicht an Investitionen. Dafür haben wir in Asien sehr gut verkauft. China hatte ein enormes Wachstum, und jetzt zieht Indien nach. Inzwischen geht es in den USA wieder besser. Das bedeutet: Wir können ausbalancieren – sowohl von den Märkten her als auch in Bezug auf die Produktgruppen für die unterschiedlichen Kundensegmente.

Dr. rer. nat. Andrea Brüggemann

Als in den USA die Pharmaindustrie zusammenbrach und kein neues Geld in die Hand nahm, hat die Regierung mit beiden Händen Geld für die Universitäten ausgeschüttet. Das kam auch wieder bei uns an.

Dr. rer. nat. Niels Fertig

Die Zusammenarbeit mit Universitäten hat auch zu vielen Kooperationen geführt, die in neue Ideen, Produktverbesserungen und dann auch wieder in neue Produkte und Anwendungen gemündet sind. Aber natürlich muss man sich immer entscheiden: Wo und bei welchen Projekten und Neuentwicklungen kann und will man wirklich mitmachen und wo will man einfach nur ein Gerät verkaufen?

Die großen Pharmaunternehmen generieren derzeit einen Innovationsschub dadurch, dass sie Start-Ups mit technischen Know-how aufkaufen, was dann zu einer Verkürzung der Entwicklungszeiten für Produkte führt. Ist so etwas für Nanion eine Option?

Dr. rer. nat. Niels Fertig

Kategorisch: Nein. Diese Entscheidung war ein sehr wichtiger Prozess für Nanion. Wir hatten in der Gründungsphase Investoren, die natürlich irgendwann ihren Exit machen wollten. Als das 2008 anstand, hätten wir Nanion wunderbar verkaufen können. Andrea, Michael und ich haben uns damit auseinandergesetzt, viel diskutiert und festgestellt, dass Nanion für uns eine Lebensperspektive ist. Das, was wir hier machen, ist genau das, was wir machen wollen, was uns gut gefällt, und das wollen wir auf gar keinen Fall verkaufen. Wenn man verkauft, dann kann man vielleicht als Angestellter weitermachen, aber das ist eine völlig andere Situation.

Wir sind noch mal voll ins Risiko gegangen, um die Firmenanteile der Investoren zurückzukaufen, und das hat zum Glück funktioniert. Die Gesellschaft ist komplett in Unternehmerhand, was dazu beiträgt, dass man langfristig denkt und sich seines Handelns in letzter Konsequenz bewusster ist.

Fassen Sie bitte nochmals zusammen, was das Innovative, das Besondere an Ihrem Projekt ist, für das Sie jetzt mit der Nominierung zum Deutschen Zukunftspreis ausgezeichnet wurden.

Dr. rer. nat. Niels Fertig

Die Patch-Clamp-Technik ist eine fantastische Methode zur direkten Untersuchung von Ionenkanälen. 1991 wurde sie mit dem Nobelpreis ausgezeichnet und wird heute wissenschaftlich extrem erfolgreich in vielen Tausend Laboren weltweit eingesetzt.

Aber sie ist sehr aufwendig – händisch, zeitraubend und teuer. Nanion war Pionier bei der Entwicklung des automatisierten Patch-Clamps: Statt eine Messpipette unter optischer Kontrolle mechanisch extrem präzise auf die zu messende Zelle zu bewegen, hat Nanion einen Mikrochip entwickelt, bei dem Zellen aus der Lösung auf eine Messöffnung gesaugt werden. Ein raumfüllender Messaparat war auf die Größe eines Schuhkartons reduziert worden. Der Zeitaufwand und die Kosten für eine Messung waren auf bis zu ein Zehntel reduziert – eine Revolution, für die Nanion 2007 erstmalig zum Deutschen Zukunftspreis nominiert wurde.

Für den frühen Einsatz in der industriellen Wirkstofffindung, bei der Hunderttausende Substanzen auf ihre Wirksamkeit getestet werden, war der Durchsatz allerdings weiterhin zu niedrig und die Kosten zu hoch.

Der Quantensprung gelang erst durch eine weitere extreme Miniaturisierung des Messsystems und das konsequente Anpassen an industrielle Normen. Beim – ebenfalls schuhkartongroßen – SyncroPatch-384PE-Modul können nun 384 Zellen simultan für einen Bruchteil der Kosten untersucht werden. Dabei sind das Modul und die Software so ausgelegt, dass auch mehrere Module in bestehende voll-automatisierte industrielle Hochdurchsatz-Screening-Umgebungen integriert werden können. Bis zu 20.000 Substanzen können so in einer Acht-Stunden-Schicht untersucht werden – oder 50.000 im vollautomatisierten 24-Stunden-Betrieb. Die Messplattenformate entsprechen den standardisierten Ausgabeformaten der Wirkstoffbibliotheken der Pharmaindustrie. Dadurch ist ein Plug-&-Play-System entstanden, das für eine derart komplexe Messmethode vorher unvorstellbar gewesen ist.

Bei Nanion herrschte zu Start-up-Zeiten ein ganz besonderer Ton, so etwas wie ein „fröhlicher Arbeitsalltag“. Haben Sie diese Besonderheit in den Wachstumsprozess mitnehmen können?

Dr. rer. nat. Andrea Brüggemann

Ja – und wie sind stolz drauf, dass uns das gelungen ist. Als wir an diesen Standort umgezogen sind, war eine wichtige Frage, wo die Tischtennisplatte hinkommt, die es seit der Gründung gibt. Wir machen viel zusammen. Es finden auch immer wieder Doppelkopf- oder Schafkopfrunden statt, und alle Bilder, die in der Firma zu sehen sind, wurden gemeinsam von Mitarbeitern gemalt. Wir nennen sie „Die Montagsmaler“, da sie meist montagabends solche Dinge gemeinsam machen. Es gibt auch viele, die zusammen mountainbiken oder klettern. Mittlerweile haben wir drei Gleitschirmflieger in der Firma, die sich von mir dafür haben begeistern lassen.

Dr. rer. nat. Niels Fertig

Ein wichtiger Aspekt ist, dass die Arbeitsatmosphäre im Sinne von „Wir haben Spaß zusammen, wir können auch alle gut nach Feierabend ein Bier trinken und kommen miteinander gut klar“ stimmt. Aber es ist ganz konkret die inhaltliche Komponente, die den Leuten Spaß macht. Das haben wir bei der Entwicklung des 384er-Gerätes gemerkt, bei der sehr viel Druck im Projekt war. Da war vieles zeitkritisch, und alle Beteiligten waren sehr stark gefordert. Das hat dazu geführt, dass die Mannschaft sagte: „Super, das ist wieder genauso wie früher! Das sind WIR! Das ist Nanion!“ Keiner hat gesagt: „Ich fühle mich gestresst davon“ – es war genau dieses „Wir machen was Tolles“. Man merkt, dass man etwas bewegt, was über den Tag hinaus wichtig ist, und das bringt ein großes Identifikationspotenzial mit sich.

Aus der Wissenschaft zum Unternehmer – wie viel „Entdecker“ ist noch übrig geblieben?

Dr. rer. nat. Niels Fertig

Es macht Spaß, Dinge zu entdecken und Wissenschaft zu betreiben, wobei ich mehr der Unternehmertyp bin – nennen wir es einen „wissenschaftlichen Unternehmer“. Mir ist es wichtig, Dinge zu entwickeln oder Projekte anzustoßen und zu begleiten und sie in die Anwendung zu führen. Dinge, die ich auch von Dritten genutzt sehen möchte. Es befriedigt mich sehr, wenn ich merke, wie zufrieden Kunden sein können, und wenn ich die Begeisterung beim Kunden spüre. Das sind Dinge, die für mich extrem wichtig sind.

Dr. rer. nat. Andrea Brüggemann

Von uns dreien bin ich diejenige, die am meisten beim Kunden ist, weil ich die Geräte dort installiere und den Kunden helfe, sie richtig zu verwenden oder neue Protokolle zu entwickeln. Von daher bin ich in der Entwicklung stark involviert, aber auch sozusagen ganz eng am Kunden. Der große Unternehmer bin ich weniger, ich sehe, dass sich das finanziell rechnen muss und dass man auch die Strategien darauf ausrichten muss. Der Unternehmer ist sicher mehr Niels.

Dipl. Phys. Michael George

Für mich sind beide Seiten wichtig: Wenn neue Projekte anstehen, finde ich das einerseits immer sehr aufregend und möchte es sehr gerne machen. Das ist eigentlich für mich die Haupttriebfeder. Andererseits ist es für mich auch sehr spannend zu sehen, wie sich die Produkte verkaufen und wie man einen Markt erschließen kann.

Sie wollten nicht für das eine auf das andere verzichten?

Dr. rer. nat. Niels Fertig

Das gilt wahrscheinlich für uns alle drei, das ist immer ein klares „Jein“. Wir sind klassische Schnittstellenmenschen zwischen Wirtschaft und Wissenschaft.

Sie haben eine Innovation zur Marktreife und zum Erfolg geführt. Kann man Innovation planen?

Dr. rer. nat. Niels Fertig

Man kann eine Atmosphäre schaffen, um Innovation Raum zu geben, ein kreatives Umfeld. Wirklich planen ist schwierig. Es gibt ein paar Zutaten: Man braucht Leute mit guten Ideen, man braucht auch welche, die das zielstrebig verfolgen und bereit sind, etwas schnell umzusetzen, zu validieren, solche, die nicht nur die Technologie, sondern auch die Kunden im Blick haben und den Bedarf sehen. Damit kann man aus einer guten Idee ein gutes Produkt machen, was letztlich dann der notwendige Schritt ist, um aus einer Idee eine Innovation zu machen.

Was macht Ihre Arbeit oder Ihren Beruf spannend?

Dipl. Phys. Michael George

Der große Vorteil ist sicher, dass wir in unserer eigenen Firma arbeiten. Damals im Studium „ging“ man als Physiker zum Patentamt oder zu Siemens. Bei dem einen gab es viel Geld, es war aber langweilig. Bei dem anderen hatte man das Gefühl, für immer da angebunden zu sein, was, wie sich zeigt, nicht stimmt. Gerade so große Firmen erliegen Modi, restrukturieren, diversifizieren sich, konzentrieren sich wieder auf Kernkompetenzen, kaufen wieder ein, sodass man – vollkommen unabhängig von der eigenen Arbeit – Spielball von Konzerninteressen oder Modeerscheinungen ist, die vom Markt oder von der Börse diktiert werden. Es spielt keine Rolle, was man selber macht.

In einer kleinen Firma hingegen hat man die Möglichkeit, das zu bestimmen. Man kann die eigene Zukunft gestalten, dafür sorgen, dass wir lange auch mit Spaß hier arbeiten können. Das ist auch ein wesentlicher Punkt, warum wir immer neue Entwicklungen gestalten, die uns wieder neue Märkte erschließen – weil wir eben nicht nur immer dasselbe machen wollen.

Dr. rer. nat. Andrea Brüggemann

Für mich gäbe es nichts Schlimmeres, als morgens aufzustehen und zu denken: „Oah, ich muss schon wieder zur Arbeit!“ Und dann darüber nachzudenken, wie ich diese Zeit rumbringe. Bei mir sieht der Tag so aus: Dusche, aufs Fahrrad, in die Arbeit. Wir frühstücken ja erst mal zusammen. Dabei diskutieren wir, nachdem wir das Obst fürs Müsli geschnippelt haben, was man an der Software noch verbessern kann oder was an dem Gerät noch muckt. Oder wie die Fahrradtour war. Der Kontakt ist eng, und manchmal weiß man nicht, wo die Zeit geblieben ist. Das ist mir wichtig im Job. Wenn ich die Zeit totschlagen müsste – das wäre grauenvoll.

Dr. rer. nat. Niels Fertig

Das sehe ich auch so: Es ist ein großes Geschenk, dass die Situation, die wir selber geschaffen haben, funktioniert, dieses Zusammenspiel: Man kann wissenschaftlich aktiv sein, mit tollen Partnern kollaborieren, selber einen großen Beitrag leisten, indem man neue Technologien entwickelt und schafft. Man kann diese auch erfolgreich verkaufen, damit sowohl monetären Mehrwert generieren als auch vom Kunden das Feedback bekommen: „Das, was ihr macht, ist toll.“ Das ist enorm bestätigend. Es gibt uns gleichzeitig die Freiheit, genau das fortzuführen. Solange wir damit erfolgreich sind, kann man diese Spielwiese erhalten, und besser kann man es nicht treffen. Ich könnte mir nichts vorstellen, bei dem ich mich wohler fühlen würde.

Ich kann mir nur wünschen, dass die Firma sich so weiterentwickelt, wobei mir vollkommen egal ist, ob wir das mit 50 Leuten machen oder mit 30 oder mit 200. Das ist für mich nicht so entscheidend. Es ist mir irgendwo auch egal, ob wir 10 Millionen Umsatz machen oder 100 Millionen Umsatz, wobei Wachstum natürlich meist mit erfolgreicher Technologie einhergeht. Aber es ist tatsächlich dieses Gefühl, das Freude bereitet: Die Mitarbeiter haben Spaß an der Arbeit, und die Kunden kaufen das Produkt aus gutem Grund. Das sind die Dinge, die mich extrem antreiben. Das ist ein Traum, den ich im Moment erfüllt sehe und den ich auch gerne in zehn Jahren noch erfüllt sehen würde.

Gebärdensprache

Gebärdensprache

Leichte Sprache

Leichte Sprache