Prof. Dr.-Ing. Karl-Heinz Spitzer

Eisen ist ein Glücksfall. Es kommt in riesigen Mengen als Eisenoxid auf unserem Planeten vor, und man kann es mit Kohlenstoff reduzieren und auf diese Weise sehr wirtschaftlich große Mengen von Stahl herstellen. Das macht Stahl zu einem kostengünstigen Werkstoff. Des Weiteren ist Stahl im Vergleich zu anderen, konkurrierenden Werkstoffen sehr nachhaltig. Der Energieaufwand bei der Herstellung von Stahl ist, zum Beispiel anders als bei Aluminium oder kohlefaserverstärkten Kunststoffen, gering, man kann ihn sehr gut recyceln und diese Vorteile auch für die Werkstoffentwicklung nutzen. Die technologische Weiterentwicklung von Stahl und seinen Herstellungs- und Verarbeitungsverfahren ist gerade in den vergangenen Jahren eine wichtige Aufgabe der Stahlindustrie, der begleitenden Forschung in den Unternehmen und auch in Hochschulen und anderen Einrichtungen gewesen: Stahl erfährt derzeit eine sehr dynamische Entwicklung.

Was charakterisiert Stahl heute?

Dipl.-Ing. Ulrich Grethe

Man kann die Bedeutung von Stahl anhand einiger Zahlen beschreiben. Weltweit werden zurzeit 1,5 Milliarden Tonnen Stahl hergestellt. Im Jahr 1900 waren es noch 40 Millionen Tonnen, das heißt die Produktion hat sich in den zurückliegenden 114 Jahren fast vervierzigfacht. Die Botschaft ist, dass ohne Stahl die Weiterentwicklung unseres modernen Lebens nicht möglich wäre. Stahl ist der Werkstoff Nummer eins im Vergleich zu anderen Wettbewerbswerkstoffen. Es gibt 2.500 Stahlsorten, und jedes Jahr kommen 30 neue dazu.

Dipl.-Kfm. Burkhard Dahmen

Ein weiteres Beispiel: Wir waren in Deutschland über viele Jahrzehnte Exportweltmeister und exportieren vor allem technische Waren und Güter. In fast allen Exportartikeln steckt auch der Werkstoff Stahl. Insofern ist nicht nur alles, was wir hier als Stahl konsumieren, wichtig, sondern Stahl hilft auch, unsere Exporte sicherzustellen.

Wie wird Stahl produziert, und welche Produktionsverfahren sind üblich? Wie unterscheiden diese sich von Ihrer Innovation?

Prof. Dr.-Ing. Karl-Heinz Spitzer

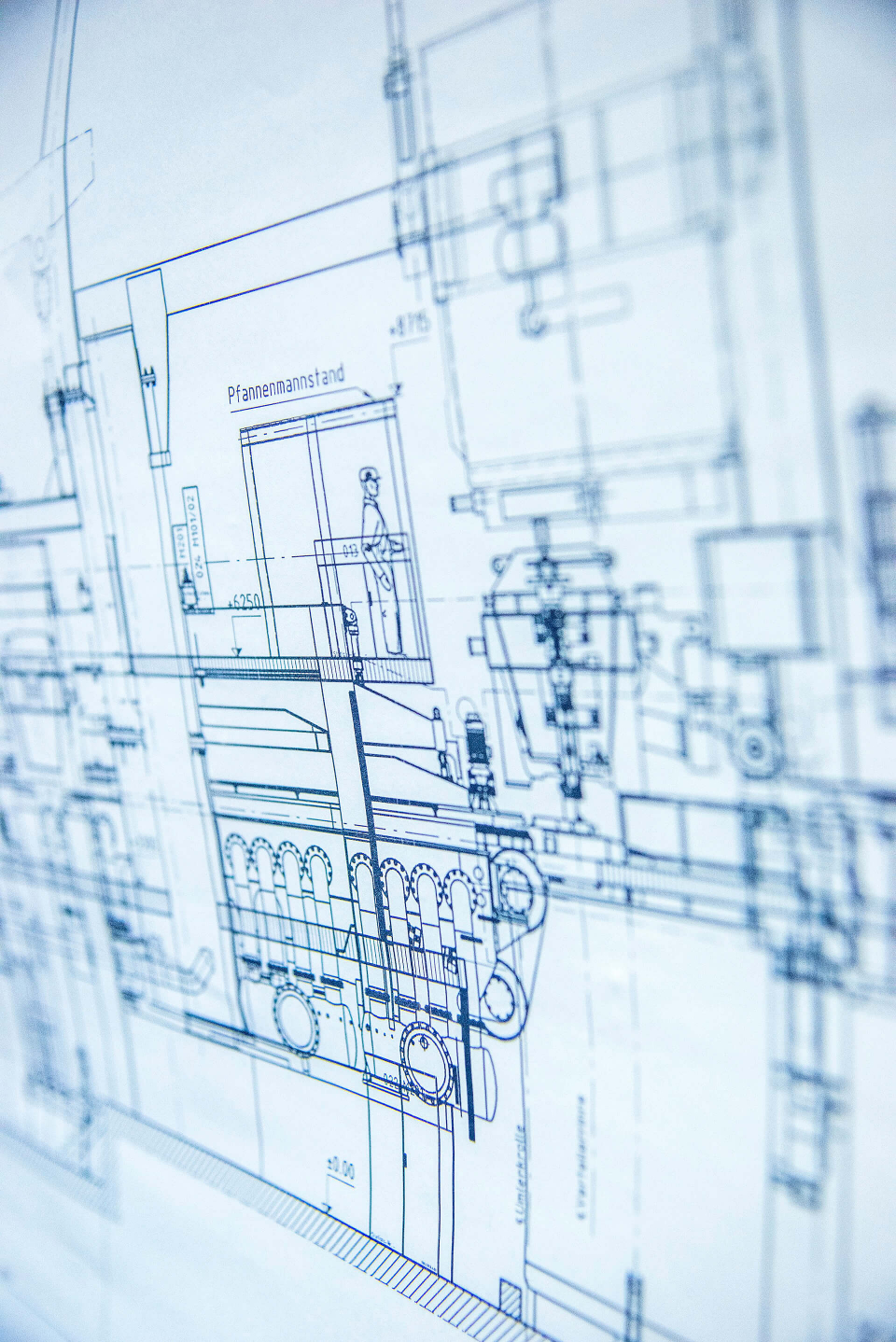

Generell gibt es zwei Möglichkeiten der Stahlherstellung: Man kann Schrott, der gesammelt wird, in Elektrostahlwerken mit Strom wieder einschmelzen oder Erze in Eisen umsetzen; das geschieht im Hochofen. Wenn man das Roheisen im Hochofen oder den Rohstahl im Elektrolichtbogen produziert hat, wird dieses Vorprodukt in mehreren Stufen verfeinert: Es werden störende Elemente entfernt und andere eingebracht, bis man die Zusammensetzung des Stahls mit den Eigenschaften erhält, die man benötigt.

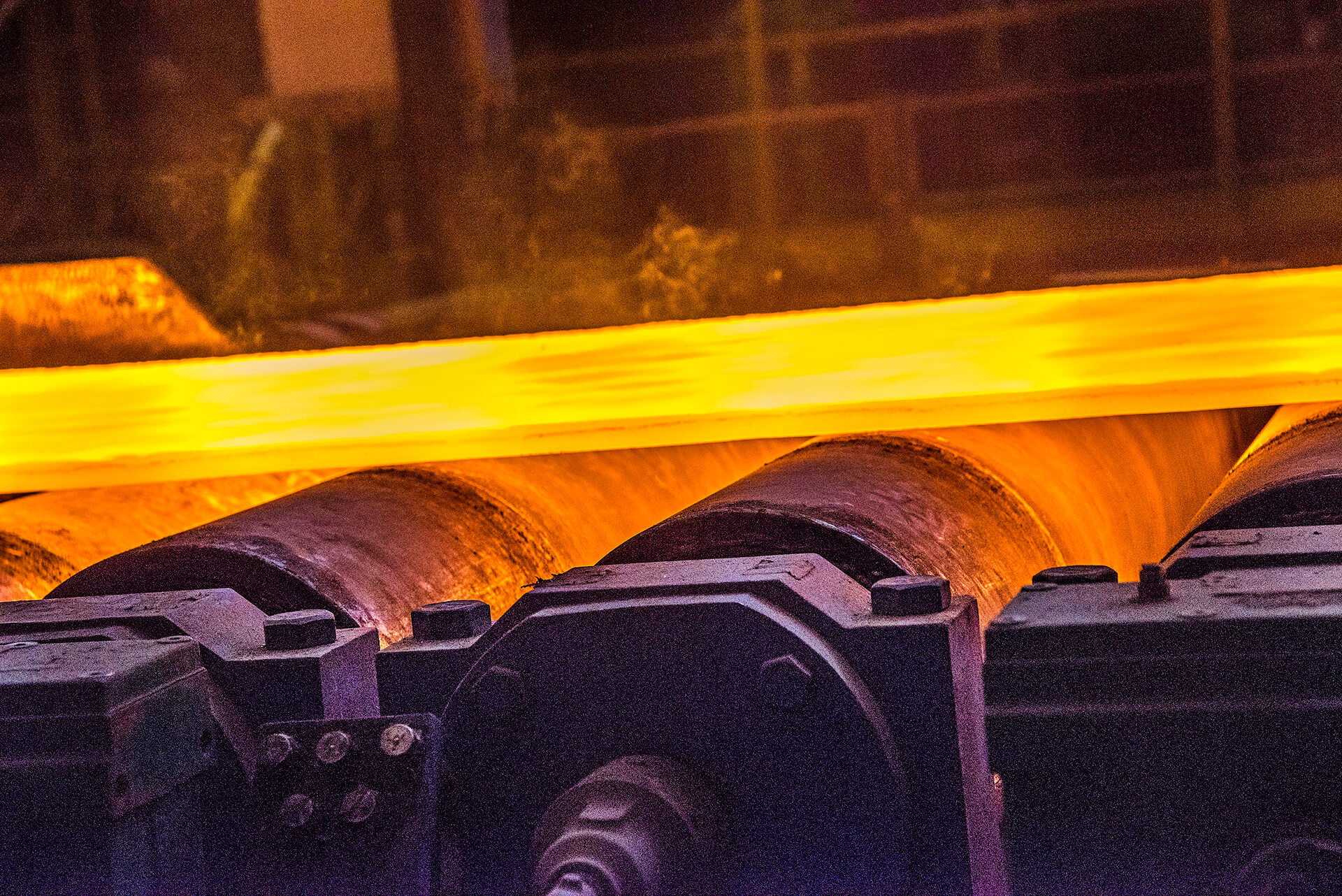

Dann kommt der Schritt des Gießens. Früher war das ein Gießen in eine Kokille, eine Art Behälter. Der gegossene Block wurde nach dem Erstarren in mehreren Stufen gewalzt, bis man ein Band hatte, aus dem man zum Beispiel ein Auto herstellen konnte. Diese relativ grobe Technologie wurde dann durch den Strangguss abgelöst. Strangguss kann man vereinfacht so beschreiben: Man denke sich eine wassergekühlte Kiste, die unten geschlossen ist. Da hinein gießt man schmelzflüssigen Stahl, der zunächst nur an den Rändern fest wird. Dann kann man nach und nach den Boden unten abziehen und oben Stahl nachfüllen; so entsteht ein Strang: außen fest und innen flüssig. Wenn dieser durcherstarrt ist, wird er in handliche Stücke von 20 Tonnen geschnitten –wir nennen sie Brammen–, die später zu Bändern ausgewalzt werden. Die heute meist übliche Dicke von Brammen liegt im Bereich von 200 bis 250 Millimetern, erreicht aber für bestimmte Produkte auch bis zu 400 Millimeter. Wenn man am Ende ein Blech benötigt, das 0,8 Millimeter dick ist – zum Beispiel für ein Auto –, so ist es eigentlich naheliegend, nicht mit 250 Millimetern Stärke anzufangen, sondern näher an der Enddicke zu starten. Das spart Prozessschritte und Energie und vermindert somit Emissionen. Genau hier setzt das Gießverfahren an, mit dem wir uns gemeinsam seit geraumer Zeit beschäftigen: den Stahl genau in der Dicke zu gießen, in der man sie braucht – nicht zu dick, sodass man nicht unnötig verformen muss, aber auch nicht zu dünn, denn eine gewisse Verformung braucht der Stahl, um bestimmte Eigenschaften zu erhalten.

Was ist das Essentielle Ihrer Innovation, und in welchen Schritten ist das entstanden?

Dipl.-Ing. Ulrich Grethe

Das Wesentliche dieser Innovation ist, dass die Anzahl der Verarbeitungsschritte vom Vergießen einer Stahlschmelze bis zum fertigen Stahlprodukt deutlich verringert wird. Wenn man in einem stahlerzeugenden Betrieb die Dimensionen sieht, in denen heute vom Eisenerz ausgehend Stahl hergestellt wird, kann man sich vorstellen, dass man bis zum Endprodukt, der Automobiltür als Beispiel, sehr, sehr viele Verarbeitungsschritte braucht. Die Innovation, die wir gemeinsam entwickelt haben, zielt darauf ab, Verfahrensschritte einzusparen, damit Material und Energie zu reduzieren und letztendlich den Prozess effizienter zu machen. Das ist die eine Sichtweise. Die andere ist, dass mit diesem neuen Verfahren neue Hochleistungswerkstoffe aus Stahl hergestellt werden können, die es bisher nicht gab. Damit können wir unseren Kunden bessere Lösungen für ihre Anforderungen anbieten.

Wie ist Ihre Zusammenarbeit zustande gekommen?

Prof. Dr.-Ing. Karl-Heinz Spitzer

Die Zusammenarbeit ist in der ersten Stufe zwischen der TU Clausthal und der damaligen Mannesmann DEMAG, die später in der SMS Siemag aufgegangen ist, entstanden. Da wurden die ersten Ideen erarbeitet und in Basisversuchen ausprobiert. Dann kam sehr schnell die Salzgitter AG hinzu, und wir haben in Clausthal gemeinsam eine erste Anlage aufgebaut und diese immer weiterentwickelt. Für die im Betrieb entstandenen Probleme musste nach Lösungen gesucht werden, und zugleich mussten wir immer wieder überlegen, welche neuen Produkte darstellbar sein könnten. Die Frage war: Sind mit unserem Prozess innovative Werkstoffe mit besonderen Eigenschaften machbar, die man auf konventionelle Weise nicht wirtschaftlich herstellen kann? Das war und ist ein sehr wichtiger Aspekt. Schließlich kamen wir zu der Überzeugung, dass unser Verfahren funktioniert, und wir haben zugleich erkannt, dass es enorme Werkstoffperspektiven hat. Der nächste Schritt war deshalb die Entscheidung von Salzgitter zusammen mit SMS, eine Pilotanlage im industriellen Maßstab zu bauen.

Wie lange hat es bis zu diesem Punkt gedauert?

Prof. Dr.-Ing. Karl-Heinz Spitzer

Die ersten Basisversuche wurden Mitte der 1990er-Jahre begonnen. Die Anlage von damals hat nicht mehr viel mit dem zu tun, was wir heute haben. Es war ein Entwicklungsprozess von 15 bis 20 Jahren.

Dipl.-Kfm. Burkhard Dahmen

Das ist übrigens genau der Grund, warum wir in dieser Dreierkonstellation für das Projekt stehen: als Hochschule, als Maschinen- und Anlagenbauer und schließlich als Produzent, als Anwender. Einer allein hätte dieses Verfahren nie zu der heutigen Reife gebracht, auch nicht in dem Wirkungsgrad, auch nicht in der technologischen Ausprägung. Es handelt sich also um ein gemeinsames Produkt aller drei beteiligten Parteien. Für den Standort Deutschland ist es wichtig, dass wir uns in einem Hochlohnland gemeinsam für den weltweiten Export positionieren und mit neuen Technologien einen Vorsprung vor jenen Wettbewerbern halten, die nur über günstigere Preise in den Markt gehen.

Dipl.-Ing. Ulrich Grethe

Wir als Erbauer der Anlage standen – natürlich in Abstimmung mit SMS und der TU Clausthal – vor vier, fünf Jahren vor der Erkenntnis, dass der innovative Prozess im Labormaßstab funktionierte. Wir konnten zu diesem Zeitpunkt an den Versuchen, die dort durchgeführt wurden, eigentlich nichts mehr verbessern. Daher stand damals eine grundlegende Entscheidung an: Auf der einen Seite war die Anforderung unserer Kunden zu berücksichtigen, die von uns immer leichtere, leistungsfähigere Werkstoffe aus Stahl erwarten, und auf der anderen Seite bestand die Herausforderung darin, dafür einen innovativen Prozess im industriellen Maßstab zu entwickeln, mit dem das funktionieren könnte. Um diese beiden Punkte zusammenführen haben wir uns entschieden zu „springen“, das heißt, das Investitionsrisiko auf uns zu nehmen und viel Geld zu investieren, um diese neue Anlage – als erste dieser Art weltweit – zu bauen. Und wenn ich auf die vergangenen eineinhalb Jahre zurückblicke, war das aus heutiger Sicht die richtige Entscheidung.

Die Anlage ist eine „Pilotanlage im industriellen Maßstab“. Wie hoch war Ihre Investition?

Dipl.-Kfm. Burkhard Dahmen

Die Investition zu beziffern ist nicht so einfach. Es geht ja schließlich nicht nur um den Bau und die Installation der Anlage selbst. Seit Mitte der 1990er-Jahre wurde mit sehr viel Manpower an dem Verfahren gearbeitet. Es sind also nicht nur Sachkosten angefallen, sondern vor allen Dingen Entwicklungskosten. Die kann man nicht in konkreten Zahlen ausdrücken. Die Gesamtkosten bewegen sich im oberen zweistelligen Millionenbereich.

„Pilotanlage“ bedeutet, wir müssen das Verfahren jetzt in dem bestehenden industrienahen Maßstab validieren und überprüfen, ob die Idee in der Praxis überhaupt funktioniert. Dabei gibt es viele Begleitaspekte zu berücksichtigen und komplexe Aufgaben zu lösen. Und wenn schließlich bewiesen ist, dass alles machbar ist, dann kann man in die umfangreichere industrielle Erprobung gehen und auch mehr Geld investieren.

Eine wesentliche Komponente Ihres Projektes ist Ressourcenschonung in allen Schritten. Das hätte man dem „alten“ Stahl ja nicht zugetraut. Was bedeutet das konkret?

Dipl.-Ing. Ulrich Grethe

Grundgedanke bei der „Ressourcenschonung“ ist es, Werkstoffe herzustellen, die in ihrer Anwendung weniger wiegen. Das heißt konkret: Man produziert einen Werkstoff, aus dem sich leichtere Bauteile mit gleichen oder sogar besseren Eigenschaften fertigen lassen. Und wenn man an das Auto denkt, so kann sich jeder vorstellen, wie viel Stahl darin verbaut wird. Jedes Gramm Stahl, das bei einzelnen Teilen bei gleicher Zuverlässigkeit in Hinblick auf Insassenschutz und Crash-Verhalten gespart wird, hilft, Energie, also Treibstoff einzusparen und damit gleichzeitig die CO2-Emissionen zu senken.

Unseren Kunden solche Produkte anzubieten zu können hat uns immer angetrieben. Wir haben deshalb mit der Automobilindustrie Prototypen für eine bestimmte Anzahl von Bauteilen entwickelt. In jedem Auto gibt es einen Fahrer- und einen Beifahrersitz, jeder Sitz hat unter anderem zwei Stahlteile neben der Sitzfläche. Jedes dieser sogenannten Sitzseitenteile wiegt heute rund 520 Gramm. Mit unserem neuen Stahl kann man –unter Beibehaltung der Sicherheitseigenschaften, die er haben muss – mehr als 30 Prozent Gewicht beziehungsweise über 150 Gramm je Bauteil einsparen. Es gibt sehr viele Komponenten im Auto, für die solche Stähle eingesetzt werden könnten. Wenn man dies über mehrere Teile wie beispielsweise die Stoßstange oder die Türaufprallträger rechnet, so kommt man auf eine erhebliche Gewichtseinsparung. Diese ist für die Automobilindustrie deshalb so wichtig, weil diese vor dem Zielkonflikt steht, das Auto auf der einen Seite immer attraktiver und sicherer zu machen, wobei auf der anderen Seite Autos ab 2020 pro gefahrenen Kilometer anstatt der durchschnittlichen 132 Gramm CO2 im Jahr 2012 nur noch 95 Gramm je gefahrenen Kilometer ausstoßen dürfen. Je 100 Kilo eingespartes Gewicht bringt dies rund acht bis zehn Gramm CO2-Einsparung pro gefahrenen Kilometer. Deshalb ist unsere Entwicklung für das Auto eine so wichtige Innovation.

Prof. Dr.-Ing. Karl-Heinz Spitzer

Es gibt dabei zwei Aspekte. Der eine – vordergründige – ist, dass durch verkürzte Produktionsverfahren schon bei der Produktion Energie gespart wird; der andere, den Herr Grethe nannte, ist aber langfristig der viel größere Impact.

Bezogen auf mögliche neue Werkstoffe wissen wir heute noch gar nicht, was sich alles aus dem neuen Verfahren ergeben kann. Es gibt sehr viele hochinteressante Werkstoffe, hochtemperaturbeständige Materialien, die Leichtbauwerkstoffe im Automobilbereich und im schienengebundenen Verkehr, also eine ganze Reihe von Möglichkeiten, mit denen sich in Zukunft Chancen auftun, effizienter, sicherer und besser zu sein. Das können wir heute noch gar nicht absehen. Rückblickend könnte man es ein wenig mit dem Schritt vom Blockguss zum Strangguss vergleichen. Der erste Antrieb, diesen Technologieschritt zu machen, war auch damals, zu sparen und weniger Abfall zu haben. Im Nachhinein betrachtet sind dadurch aber auch ganz neue Werkstoffe entstanden – Werkstoffe, die eine sehr hohe Festigkeit haben, bestimmte Sondereigenschaften ausweisen und als Blockguss wirtschaftlich nicht herstellbar gewesen wären. Das ist genau die Perspektive, die wir uns auch vom Bandgießen versprechen.

Die Anlage in Peine steht mitten in der Stadt: Das neue Verfahren widerlegt damit auch das Vorurteil, dass Stahlherstellung dreckig ist und die Umwelt belastet?

Dipl.-Ing. Ulrich Grethe

Unsere Anlage hat natürlich alle Genehmigungsverfahren der Stadt Peine und des Gewerbeaufsichtsamtes durchlaufen. Sie genügt den heute sehr anspruchsvollen Vorschriften, was Umweltschutz und Lärm angeht. Hinzu kommt, dass wir Verarbeitungsschritte und somit Energie sparen. Denn weil wir aus der Schmelze direkt in ein sehr dünnes Endprodukt gehen können, fallen einige Zwischenaufheizschritte und Walzstufen weg. Die Ressourcenschonung im neuen Verarbeitungsprozess bedeutet somit insbesondere eine Einsparung von elektrischer Energie und Gas. Wir brauchen darüber hinaus wesentlich weniger Wasser als im ursprünglichen Prozess.

Es sind jetzt erste Produkte, Stähle mit besonderen Eigenschaften, durch den veränderten Produktionsprozess entstanden. Welche weiteren Entwicklungen stehen an?

Dipl.-Kfm. Burkhard Dahmen

Die Entwicklung und die Prozessanwendung werden im nächsten Schritt dahin gehen, dass man das Walzwerk mit der Bandgießanlage direkt kombiniert, also beides so hintereinander aufbaut, dass man das Material in einer Sequenz – die Bleche also noch im warmen Zustand – direkt in einem angeschlossenen Walzwerk auswalzt. Für uns sehen wir auch Chancen im Hinblick auf eine ganz neue Anwendungsform, nämlich die Herstellung von Stahl in geringeren Anlagenkapazitäten als jenen, die heute üblich sind. Konkret könnte man mit diesem Verfahren demnächst kleine Stahlwerke mit einer Kapazität von 300.000 bis 700.000 Tonnen wirtschaftlich betreiben, für die man heute mindestens zwei bis fünf Millionen Tonnen braucht.

Gibt es noch andere Produkte? Sie hatten angesprochen, dass sich viele neue Möglichkeiten in der Herstellung auftun.

Prof. Dr.-Ing. Karl-Heinz Spitzer

Wenn man sich das Legierungsfeld des Stahls ansieht – Eisen als Hauptkomponente mit Kohlenstoff, Mangan, Silizium oder Aluminium. –, dann wird heute nur ein relativ kleines Segment davon genutzt. Dies sind im Wesentlichen niedrig legierte Stähle, das sind auch Edelstähle und es gibt in mengenmäßig geringem Umfang auch Superlegierungen, zum Beispiel Nickelbasislegierungen. Schließlich existieren sehr große Legierungsbereiche, die unbearbeitete weiße Flächen sind. Warum hat man diese Flächen des Legierungsfeldes nicht bearbeitet? Wenn man Stahl mit einem konventionellen Gießverfahren wirtschaftlich in großen Mengen herstellen möchte, werden an das Material bei der Erstarrung bestimmte Anforderungen gestellt: Es muss eine gewisse Grundfestigkeit haben, sonst funktioniert das Gießverfahren nicht. Und es muss ein bestimmtes chemisches Verhalten aufweisen, weil noch viele andere Stoffe außer Eisen und Kohlenstoff mit in den Prozess eingehen. Beim Bandgießen entfallen diese Restriktionen plötzlich. Was kann man nun mit diesen neuen Möglichkeiten anfangen? Zunächst hat sich der Bereich der Hoch-Manganstähle und der Hoch-Aluminiumstähle aufgetan, die zum Beispiel für den Automotivebereich über enorme Festigkeiten und zugleich Duktilitätsvorteile – also eine sehr gute Verarbeitbarkeit – verfügen und entsprechendes Potenzial haben, das schon angesprochen wurde. Dies ist erst einmal ein Produkt, aber es wird sich langfristig sicherlich in diesem Legierungsbereich vieles finden, was hochinteressant ist beziehungsweise was bisher uninteressant war, weil es großtechnisch nicht machbar war. Was da alles herauskommt, weiß man noch nicht, aber es ist sehr spannend.

Dipl.-Ing. Ulrich Grethe

Wenn wir uns vor Augen führen, dass noch vor 50 Jahren Automobilblechdicken von 1,2 bis 1,5 Millimetern verarbeitet wurden und dass wir uns heute bei hochfesten Kotflügeln im Bereich von 0,6 Millimetern bewegen, dann ist das eine Dicken- und damit eine Gewichtsreduzierung, die enorm ist. Unser Weg ist, dass wir intensiv mit unseren Kunden darüber sprechen, welche Ansprüche sie haben, um die großen Handlungsfelder Mobilität, Kommunikation, Demografie und Ressourcenschonung auch künftig erfolgreich bedienen zu können. Überall spielt Stahl eine bedeutende Rolle, und diese wird er auch behalten.

Sie werden demnach in dieser Konstellation weiter an solchen Entwicklungen arbeiten?

Prof. Dr.-Ing. Karl-Heinz Spitzer

Ja. Wir beschäftigen uns mit hochspannenden Fragen, und es ist wirklich ein großes Feld, das sich aufgetan hat. Für einen Forscher ist es extrem reizvoll zu sehen, was sich da findet und was man damit machen kann.

Dipl.-Kfm. Burkhard Dahmen

Aber für den Produzenten und den Anlagenbauer eben auch. Wir befinden uns zurzeit an einer Zwischenstation: Die Reise ist noch lange nicht zu Ende, und wir wissen auch noch nicht im Detail genau, welche Anforderungen der Stahlanwender am Ende erfüllt werden müssen. Insofern haben wir eine interessante, spannende Reise vor uns.

Dipl.-Ing. Ulrich Grethe

Und es geht nur zu dritt – nur in diesem Verbund aus Wissenschaft, Anlagenbau und Produzent haben wir eine Chance.

Prof. Dr.-Ing. Karl-Heinz Spitzer

Es ist ein großer Vorteil des Standorts Deutschland, dass man bei uns alle Kompetenzen verbinden kann. Zwar gibt es überall in der Welt in produzierenden Bereichen und in der Forschung Know-how-Leuchttürme. Aber unser Riesenvorteil ist es, dass wir hier eine enorme Dichte an solchen Leuchttürmen haben, die eine enge Vernetzung ermöglicht und mit deren Hilfe man solche Innovationen vorantreiben kann.

Wie viele Arbeitsplätze beziehen sich auf das Projekt, und wohin könnte sich das in weiteren Schritten entwickeln?

Dipl.-Ing. Ulrich Grethe

Zunächst zum Status quo: Aus Produzentensicht haben wir für den Betrieb der Anlage am Standort Peine anfangs Mitarbeiter zugeführt. Was in der Zukunft passieren wird, wenn tatsächlich ein mit dem Warmwalzen direkt gekoppeltes Bandgießverfahren aufgebaut und betrieben werden sollte, wird erst abschätzbar sein, wenn klar ist, wie solche Anlagen aussehen werden.

Dipl.-Kfm. Burkhard Dahmen

Für uns als Anlagenbauer wird es interessant, sobald wir Anlagen im industriellen Produktionsmaßstab für den Weltmarkt bauen können. Die so verkauften Anlagen schaffen dann bei uns einen Bedarf an qualifizierten Arbeitsplätzen. Wir brauchen dafür Ingenieure und Werkstätten für die Herstellung der Anlagen.

Sie hatten es vorhin angesprochen: Diese Entwicklung ist nur hier durch die Kombination der Kompetenzen möglich. Könnte es sein, dass Sie diese Entwicklung aus Kostengründen transferieren, oder brauchen Sie die Kapazitäten der Ingenieure und der Wissenschaftler in Deutschland?

Dipl.-Kfm. Burkhard Dahmen

Wir haben ein Produkt entwickelt, und wir werden das Produkt exportieren, aber nicht das Technologie-Know-how.

Dipl.-Ing. Ulrich Grethe

Das hieße, den Ast, auf dem wir sitzen, abzusägen!

Gibt es Wettbewerb für Ihre Innovation, und wie schützen Sie sich vor Nachahmung?

Dipl.-Ing. Ulrich Grethe

Die Frage nach Wettbewerb ist aus verschiedenen Blickrichtungen zu betrachten: Wir stehen im Wettbewerb mit anderen Werkstoffen, zum Beispiel Aluminium oder Kohlefaserverbund-werkstoffen. Dies bezieht sich auf den Leichtbau. Wir wollen in diesem Wettbewerb bestehen können. Die andere Blickrichtung ist der Wettbewerb in der Stahlerzeugung selbst: Es gibt sicherlich einige Verfahren, mit denen man bedingt Werkstoffentwicklung betreiben kann. Aber nur mit unserem Bandgießverfahren lassen sich diese neuen Stahlwerkstoffe entwickeln. Die sich abzeichnende Bandbreite, die wir gerade beschrieben haben, kann niemand sonst – weder in Deutschland noch in Asien als der großen Stahlerzeugungsregion – leisten.

Dipl.-Kfm. Burkhard Dahmen

Die Entwicklungen sind, soweit sie sowohl anlagenbautechnisch konstruktiv als auch verfahrensmäßig patentfähig sind, von uns gemeinsam über Patente –und zwar weltweit – angemeldet und geschützt. Das heißt, das Verfahren als solches ist geschützt, es kann nur von uns entsprechend angeboten werden. Ob es im Laufe der Jahre andere Verfahren geben wird, die in die Richtung gehen, muss man abwarten. Allerdings sind der zeitliche Vorsprung und die Praxiserfahrung, die wir jetzt sammeln, gewaltig. Und in der Stahlherstellung geht es sehr stark um das Thema Zuverlässigkeit: nämlich den Nachweis darüber zu führen, was man mit der Anlage schon in einem stabilen Prozess hergestellt hat. Denn die Investitionen in ein Stahlwerk sind gigantisch, das sind oftmals dreistellige Millionenbeträge. Da wollen unsere Kunden auf ein erprobtes, sicheres Verfahren zurückgreifen.

Wir sprechen bei Ihrem Projekt von einer „ Pilot- oder Demonstrationsanlage im industriellen Maßstab“. Das klingt nach Versuchsstadium und Eventualitäten. Als nächster Schritt der Entwicklung ist die Koppelung mit dem Walzwerk geplant, die dann endabmessungsnahe Produkte liefert. Könnte es sein, dass Sie irgendwann sagen: Diesen Schritt machen wir nicht mehr?

Dipl.-Kfm. Burkhard Dahmen

Das muss man differenzieren: Es ist keine Versuchs-, sondern eine Pilotanlage. Es ist eine industrielle Anwendung, die wir hier installiert haben. Die Anlage ist so ausgelegt, dass sie den für die kommenden Jahre geschätzten Jahresbedarf, zum Beispiel der Automobilindustrie und auch anderer Anwendungsbereiche, abdecken kann. Wenn die Nachfrage deutlich steigt, dann ist der nächste Schritt in eine weiterführende Industrieanlage mit höherer Kapazität logisch. Aber unsere Anlage ist zunächst so konzipiert, dass sie den Bedarf der kommenden Jahre decken kann.

Die Versuchsanlage im Labormaßstab gibt es an der TU Clausthal bei Professor Spitzer. Dort sind viele Versuche gefahren worden, und so wurden die Grundlagen für die Produktionsanlage in Peine geschaffen.

Prof. Dr.-Ing. Karl-Heinz Spitzer

Aus meiner Sicht liegt das Risiko weniger in der Technologie. Die halte ich für sehr gut, für durchdacht. Aber die Stahlindustrie hat, auf den Standort Deutschland/Europa bezogen, ein Umfeld, das nicht immer ganz einfach ist. In neue Technologien kann natürlich nur dann investiert werden, wenn man damit am Ende Geld verdient. Das setzt auch voraus, dass man nicht durch die Energiepolitik oder durch andere Rahmenbedingungen so weit unter Druck gerät, dass man die generelle Zukunftsperspektive verliert. Denn dann verliert man auch die Perspektive für spezifische technologische Entwicklungen.

Dipl.-Ing. Ulrich Grethe

Sicherlich ist es am Standort Deutschland so, dass auch mit solchen innovativen Technologien die Grundfrage der Belastung der Industrie nicht gelöst wird. Bei uns läuft derzeit eine Diskussion zum Stichwort EEG und über Gesetzesvorlagen, die auf unsere Produkte Auswirkungen haben – zum Beispiel auf unsere Schlacken, die wir demnächst vielleicht nicht mehr im Straßenbau verwenden dürfen. All das hat enorme Folgen für unsere unternehmerischen Entscheidungen. Und unterm Strich müssen wir mit unseren Produkten in jedem Fall Geld verdienen, das ist völlig klar. Deshalb werden wir eine Entscheidung darüber, ob wir irgendwann eine Großanlage bauen, zurzeit überhaupt nicht treffen können. Wenn ich mich zusätzlich zu den angesprochenen Unwägbarkeiten der Frage wieder vom Werkstoff her nähere, ist es so, dass es nicht von einem auf den anderen Tag einen Bedarf an Millionen Tonnen solcher Werkstoffe gibt, sondern das wird sich langsam entwickeln. In der Automobilindustrie vergehen vom ersten Projekt bis zum „start of production“ im Schnitt sieben Jahre. Vor diesem Hintergrund werden wir mit der Anlage in Peine nach der Produktqualifizierung der neuen Werkstoffe zunächst den ersten Bedarf bedienen können. Dem geht voraus, dass die Abnehmer die Serienfähigkeit dieser neuen Werkstoffe festgestellt haben müssen.

Die Situation kann völlig anders aussehen, wenn diese neue Anlagentechnik in anderen Regionen der Welt installiert wird. Hier kann es, abhängig von Kunden und Zielmärkten, vielleicht sinnvoll sein, direkt Anlagen mit größerer Kapazität zu bauen. Aber hier am Standort Deutschland ist zusammenfassend zu sagen: Die Politik muss uns leisten lassen. Das tut sie zurzeit leider nicht immer. Und die Projekte müssen so vielfältig werden, dass es sich auch wirklich lohnt, ein „Upscaling“ durchzuführen und dafür viele Millionen Euro zu investieren.

Dipl.-Kfm. Burkhard Dahmen

Wir als Anlagenbauer sind jetzt, da der funktionsfähige Prozess nachgewiesen ist, auch in der Lage, darüber nachzudenken, wo man dieses Verfahren auch anderweitig vermarkten kann. Es gibt zum Beispiel im afrikanischen Raum kleinere Volkswirtschaften, die noch nicht über eine eigene Stahlherstellung verfügen, aber die Intention haben, sich autark aufzustellen. Dort gibt es einen Bedarf an ungefähr einer halben Million Tonnen Flachstahl pro Jahr, und das wäre mit unserem Verfahren möglicherweise wirtschaftlich darstellbar.

Den Bedarf wecken, Prozesse initiieren – das waren Stichworte. Die Automobilindustrie ist wohl offen dafür. Gibt es noch andere Märkte, die man sich mit einem solchen neuen Stahl erarbeiten kann?

Dipl.-Kfm. Burkhard Dahmen

Grundsätzlich ist das eine Frage der Wirtschaftlichkeit. Unser neuer Stahl ist teurer als der konventionelle Stahl, und der Kunde muss bereit sein, für weniger Gewicht mehr zu bezahlen. Wenn wir das voraussetzen, dann gibt es sicherlich etliche Anwendungen: überall dort, wo es um höchste Belastungen geht und darum, Gewicht bei Beibehaltung oder Verbesserung der Eigenschaften von Stahls zu reduzieren.

Lassen Sie uns bitte nochmals kurz zusammenfassen, was das Innovative an Ihrem Projekt ist, was jetzt zur Nominierung für den Deutschen Zukunftspreis geführt hat.

Dipl.-Ing. Ulrich Grethe

Das sind zwei Aspekte. Der eine ist, dass wir bei der Herstellung von Stahl – dem uralten Gedanken folgend, aus der Schmelze möglichst dicht zum Endprodukt zu kommen – Verarbeitungsschritte einsparen können. Dies ist uns gelungen, und es bedeutet gleichzeitig Energieeinsparung beim Herstellungsprozess. Der zweite Aspekt ist die Perspektive neuer Hochleistungswerkstoffe, mit denen wir die Aufgaben, die unsere Kunden in puncto Energieeinsparung und leichtere Werkstoffe stellen, wirklich erfüllen können.

Dipl.-Kfm. Burkhard Dahmen

„Old economy“ ist das Stichwort, mit dem Stahl häufig belegt wird – quasi vom Aussterben bedroht, zumindest hier in Deutschland. Unser Projekt ist ein Beleg dafür, dass man mit kombiniertem Know-how, viel Erfahrung und gemeinsamen Anstrengungen Stahl über einen ganz neuen, innovativen Verfahrensprozess zukunftsfähig machen kann.

Wir würden jetzt gern noch etwas von Ihnen persönlich erfahren: Wann und wie hat sich denn Ihr Berufswunsch ausgebildet, wie sind Sie zu dem gekommen, was Sie heute machen?

Prof. Dr.-Ing. Karl-Heinz Spitzer

Ja, wenn man glaubt, dass man von vornherein weiß, was man später macht – das funktioniert im Leben nicht so. Wenn ich mir im Freundeskreis die Kinder ansehe, die Abitur machen, dann wissen die oft drei Monate vorher noch nicht, was sie werden wollen. Ich wusste eigentlich relativ früh, dass ich Mathematik studieren wollte, habe dann in Bielefeld ein Mathematik-Diplom absolviert und wollte zunächst auch in Mathematik promovieren. Aber es gab dafür sehr wenig Stellen, man hätte sich mit Hiwi-Jobs mehr oder weniger durchschlagen müssen, und man könnte jetzt sagen: Da fehlt der Idealismus. Unter dem idealistischen Aspekt war auch zu betrachten, ob die reine Mathematik so viel bringt und was man später damit anfängt. Dann habe ich mir den Bereich Ingenieurwissenschaften angesehen. Hier ist eine Mathematikausbildung durchaus eine Basis für einen Quereinsteiger. Ich hätte auch in der Elektrotechnik landen können, bin dann aber durch eine Annonce auf die Metallurgie aufmerksam gemacht worden. Es wurde jemand gesucht, der numerische Simulationen durchführt – also ein Mathematiker, der zu Herstellungsprozessen ein mathematisches Modell entwickelt. Das war der Einstieg in die Metallurgie, und ich habe bald festgestellt, dass es ein sehr spannendes Gebiet ist.

Dipl.-Ing. Ulrich Grethe

Ich gehöre nicht zu denen, die sich von Anfang an, schon im Kindesalter, vorgenommen haben, Ingenieur zu werden, sondern ich habe mein Abitur gemacht und mich danach gefragt: Wie soll es denn jetzt weitergehen? Damals war die Situation auch für viele Akademikerberufe schwierig, und ein Familienmitglied riet mir: „Mach mal ein Praktikum, Du hast eh im Moment nichts zu tun.“ Ich bin zu einem Wettbewerber in den Hochofenbetrieb gegangen und habe dort acht Wochen in Wechselschichten gearbeitet. Seitdem war für mich klar, dass ich etwas mit Stahl machen wollte, denn die Flüssigmetallurgie – von der Seite komme ich – fasziniert mich heute noch genauso wie vor mittlerweile 33 Jahren, als ich dieses Praktikum absolviert habe. Ich habe dann in Clausthal Metallurgie und Werkstoffwissenschaften studiert. Interessanterweise war in einem Hauptexamensfach Prof. Spitzer Assistent und ich Student, das war schön. Danach kam ich zu Salzgitter und habe im Stahlwerk als Ingenieurassistent angefangen. Der Beruf vor Ort mit den Menschen hat mir immer viel Freude bereitet. Diese feuerflüssigen Massen haben mich fasziniert, und wenn die Schmelze zum Abguss an die Stranggießanlage kam, habe ich oft gedacht: „So viel Wärme, so viel Energie, und alles geht ungenutzt in den Kamin.“ Von daher schließt sich jetzt, mit dieser neuen Technologie, der Kreis, aber die Menschen und das Produkt sind für mich nach wie vor meine wichtigsten Motive, das macht mir Spaß.

Dipl.-Kfm. Burkhard Dahmen

Die Menschen, das Produkt, das sind gute Stichworte. Ich komme von der kaufmännischen Seite, ich bin kein Ingenieur, hatte aber schon immer eine Affinität zu technischen Produkten. Meine Motivation war es, erklärungsbedürftige Produkte den Menschen näherzubringen, nämlich im Vertrieb, und so bin ich auch bei der SMS group in meinen Beruf eingestiegen und jetzt seit mehr als 20 Jahren im Unternehmen. Ich habe viele Länder bereist, viele internationale Kunden kennengelernt und auch deren Anforderungen, deren Sorgen und Nöte. Die versuchen wir in unsere Prozess- und Produktentwicklung einfließen zu lassen. Wir leben vom Kunden, und der Kunde muss das, was er bei uns kauft, auch als sinnvoll erachten, und insofern greift wieder die Feststellung: Eine gemeinsame Entwicklung, wie wir sie hier betreiben, ist nur im Verbund zwischen Hochschule, Anwender und Anlagenbauer möglich.

Sie arbeiten ja nicht mehr so wirklich in der Entwicklung. Geht es bei Ihnen nur noch um Zahlen, oder haben Sie noch den Zugang zu den wissenschaftlichen Fragen?

Dipl.-Ing. Ulrich Grethe

In wissenschaftlichen Ansätzen bin ich persönlich jetzt nicht mehr drin – das muss ich schon so formulieren. Aber da ich von der Basis komme, sind mir die Prozesse immer noch sehr vertraut, und das ist auch das, was mir neben den anderen Aufgaben, die dazugekommen sind, Freude am Beruf bereitet. Die Prozesse und das Produkt für den Kunden – das sehe ich auch als Vorsitzender der Geschäftsführung weiterhin als meine Kernaufgaben an.

Dipl.-Kfm. Burkhard Dahmen

Entwicklung ist nie das Thema eines Einzelnen, es geht immer um eine Gruppe von Menschen. Gerade die Zusammenführung verschiedener Interessen, verschiedener Potenziale, verschiedener Erfahrungen lässt das Ergebnis entstehen. Ich bringe gerne die Marktsicht ein, um letztendlich dafür zu sorgen, dass das Produkt genau den Anforderungen entspricht, die der Markt stellt.

Sie sind international unterwegs. Früher hatte man in der Schwerindustrie eine Art „Ehrfurcht“ vor Deutschland und den deutschen Produkten. Gibt es das noch?

Dipl.-Kfm. Burkhard Dahmen

„Made in Germany“ ist nach wie vor in vielen Regionen der Welt hoch angesehen, und ich glaube, es wäre der größte Fehler, wenn man dies in „Engineered in Germany“ umwandeln würde. Das sollten wir auf keinen Fall tun.

Es gab eine Zeit lang die Hoffnung, dass die Bedürfnisse der „Schwellenländer“ auffangen, was in Deutschland oder Europa weniger an industrieller Leistung benötigt wird. Sind die Entwicklungen dort so?

Dipl.-Ing. Ulrich Grethe

Aus Sicht der Stahlproduktion ist das nicht so. Ganz im Gegenteil. Wir müssen aufpassen, dass Stahl nicht aufgrund sich ändernder Randbedingungen vermehrt in den Schwellenländern produziert und dann hierhin exportiert wird. Wir brauchen aus Stahlproduzentensicht die ganze Wertschöpfungskette vom Erz bis zur Anwendung, und das müssen wir auch hier in Deutschland machen. Es ergibt keinen Sinn, Teile dieser Wertschöpfungskette in die Schwellenländer zu verlagern. Unabhängig davon, dass man dort die Hochleistungswerkstoffe so nicht herstellen kann – im Commodity-Bereich hingegen, das muss man fairerweise sagen, können die das –, wäre das hierzulande mit einem schleichenden Know how-Abfluss verbunden und natürlich auch mit einer massiven Gefahr für die Beschäftigung.

Prof. Dr.-Ing. Karl-Heinz Spitzer

Man muss immer den Schritt voraus sein, aber noch viel entscheidender ist die Fähigkeit, den Vorsprung zu halten, die Innovationsfähigkeit. Das muss hier am Standort gelingen, sonst können wir unseren Wohlstand langfristig nicht halten. In Bezug auf die Schwellenländer gibt es zwei Aspekte: Schwellenländer als produzierende Standorte und als Märkte. Ich glaube, wenn Indien eine ähnliche Entwicklung nähme wie China, wäre das ein riesiger Markt, das würde für die Weltkonjunktur eine Menge bedeuten. Auch in Afrika gibt es sicherlich enormes Entwicklungspotenzial.

Dipl.-Kfm. Burkhard Dahmen

Man sollte stets den „Fingerbreit“ Vorsprung haben, ob das jetzt in der Kostenstruktur, im Verfahren, in der Qualität oder auch in der Art und Weise ist, wie wir die Prozesse gestalten – wir müssen immer sowohl ressourcenschonend als auch qualitätsoptimierend unterwegs sein, und das stets mit Vorsprung vor den Wettbewerbern! Von der Kostenstruktur her haben die Schwellenländer uns gegenüber einen Vorteil, das wissen wir alle. Deshalb müssen wir dafür sorgen, dass wir zumindest im hochpreisigen Bereich, wo Qualität gefordert ist, unseren Vorsprung dauerhaft halten. Das geht nur durch konsequente Entwicklung, indem wir immer wieder neue Ideen umsetzen. Deshalb ist es auch so wichtig, hier am Standort Deutschland das Thema Entwicklung aufrechtzuerhalten. Man kann die eine oder andere Komponente verlagern, aber das Thema Entwicklung, Produktentwicklung und Produktweiterentwicklung und auch Verfahrensneuentwicklung greift nur hier, in enger Verbindung von Wissenschaft, Anwendung und Anlagenbau.

Qualifizierter Nachwuchs fehlt, das beklagen viele Industriebereiche. Wie sieht das in Ihren Häusern aus? Bekommen Sie genügend qualifizierten Nachwuchs?

Dipl.-Ing. Ulrich Grethe

Zurzeit können wir das noch gewährleisten. Die Betonung liegt auf „noch“: Es wird immer schwieriger, weil die Begeisterung für Technik bei jungen Leuten nicht zunimmt, sie nimmt teilweise eher ab. Mir ist das schon mehrfach, zum Beispiel in der „FAZ“, aufgefallen, dass junge Akademiker sich mehr für den öffentlichen Dienst interessieren als für die Wirtschaft und dann, wenn sie sich für die Wirtschaft interessieren, mehr fürs Controlling und das Betriebswirtschaftliche als für die Technik. Vor dem Hintergrund wird es für uns schwieriger – auch weil die Prozesse immer komplexer werden und den jungen Menschen mehr abverlangt wird. Wir werden uns in Zukunft sehr anstrengen müssen, um den Bedarf an qualifizierten Nachwuchskräften decken zu können.

Dipl.-Kfm. Burkhard Dahmen

Wir finden noch entsprechenden Nachwuchs und investieren viel in Aus- und Weiterbildung. Einige Spezialqualifikationen sind aber rar. Stichwort Hochschule, Metallurgie als Fachrichtung: Hier gibt es sehr wenige Absolventen, und viele davon gehen ins Ausland. Insofern würden wir uns mehr junge Menschen wünschen, die sich für diese speziellen Prozesse interessieren. Was uns aber viel mehr beschäftigt, ist die Tatsache, dass selbst bei qualifizierten Absolventen das Thema Work-Life-Balance eine zunehmende Rolle spielt. Bei unserem Verfahren, dem Herstellungsprozess und im Vertrieb des Anlagenbaus hat man es mit internationalen Kunden zu tun, man ist länger auf Reisen, und das in verschiedenen Zeitzonen. Das ist notwendig, denn wir verkaufen im direkten Kontakt mit Kunden und nicht übers Internet. Hier finden wir immer weniger junge Leute, die bereit sind, das zu übernehmen, weil Freizeit einen immer höheren Wert hat. Jungen Menschen die Begeisterung zu vermitteln, sich in einem Projekt über mehrere Wochen und Monate auch mit dem Wettbewerb auseinanderzusetzen und am Ende als Sieger vom Platz zu gehen – das macht den Reiz aus. Da wünschte ich mir auch schon in der Ausbildung mehr Fokussierung auf bestimmte komplexe Fragestellungen, damit man lernt, wie man diesen Anforderungen gerecht wird.

Prof. Dr.-Ing. Karl-Heinz Spitzer

Es gibt immer wieder bestimmte Zeitgeist-Studiengänge. Bei mir, in der auslaufenden 1968er-Zeit, war das Soziologie. Das hat sich geändert, heute hat BWL einen sehr starken Zulauf; ich befürchte, dass über Bedarf ausgebildet wird. Hinzu kommt, dass die Ingenieurwissenschaft ein schweres Studium ist, die Abbrecherquoten sind höher als anderswo, und die Tendenz ist dann oft, zu sagen: „Dann studiere ich lieber BWL.“

Dipl.-Ing. Ulrich Grethe

Wir gehen schon sehr früh auf Talentsuche, und wir versuchen auch, die Talente zu wecken. Wir arbeiten mit Grundschulen und mit Gymnasien, haben Partnerschulen, an denen wir mit den naturwissenschaftlichen Lehrern Versuche gestalten und durchführen, wir bieten Praktika bei uns an und pflegen Partnerschaften mit Hochschulen. Wir versuchen durchgängig, die jungen Menschen zu interessieren, sie abzuholen. Ohne diese Initiativen würden wir den Nachwuchs gar nicht bekommen.

Prof. Dr.-Ing. Karl-Heinz Spitzer

Bei den technisch interessierten Schülern und Studenten ist der IT-Bereich eine große Konkurrenz. Smartphones, Tablets, das ist etwas, was fasziniert, und so entwickelt sich eine gewisse Affinität zu Studiengängen wie etwa Informatik. Materialien, Materialwissenschaften, Materialtechnik sind spannend – nicht umsonst sind die Menschheitsepochen nach Materialien benannt: Steinzeit, Bronze, Eisen. Das ist aber nicht so leicht zu vermitteln und kommt in der Schule so nicht vor. Was studieren die jungen Leute? Entweder Dinge, die sie faszinieren – Computer und was dazugehört – oder Schulfächer wie Mathematik, Physik, Chemie. Das kennt man, und wenn man da gut war, studiert man das. Auf die Idee zu kommen, dass es noch etwas ganz anderes gibt, zum Beispiel Materialwissenschaften, ist ein Kommunikationsproblem, mit dem die Hochschulen allein überfordert sind. Es ist nicht einfach, bei Lehrern einen Counterpart zu finden, denn Lehrer kennen im Wesentlichen die Schule als Lebenserfahrungshintergrund. Dass Fächer wie Materialwissenschaften oder spezielle Ingenieurstudiengänge eine sehr interessante Lebensperspektive für Schüler sein könnten, ist nicht so gegenwärtig, woher auch? Und das beeinflusst Zukunftsentscheidungen – und um die geht es.

Dipl.-Ing. Ulrich Grethe

Das Thema MINT – die zusammenfassende Bezeichnung von Unterrichts- und Studienfächern beziehungsweise Berufen aus den Bereichen Mathematik, Informatik, Naturwissenschaft und Technik –, die gemeinschaftliche Initiative von Hochschulen und Industrie, um die naturwissenschaftlichen Themenstellungen in die Schulen, zu den jungen Leuten zu tragen, unterstützen wir massiv. Ich hoffe, dass unsere Innovation dazu beiträgt, diese für uns so wichtigen und zum Teil unbekannteren Studienfächer wie die Metallurgie und Werkstoffwissenschaften wieder populärer zu machen.

Sie selbst haben spannende Lebensentscheidungen getroffen und erfolgreich umgesetzt. Welche Charaktereigenschaften haben Ihnen dabei geholfen?

Prof. Dr.-Ing. Karl-Heinz Spitzer

Eine gewisse positive Sturheit vielleicht. Denn es gibt Dinge, bei denen es sich zu forschen lohnt, bei denen man Relevanz sieht. Wenn man heute Forschung betreibt, kommen bestimmte Mainstream-Bereiche gut an, und da kann man relativ gut an Drittmittel kommen. Wenn es aber etwas ist, von dem man nur glaubt, dass es relevant ist, könnte es viel schwieriger sein, an Geld zu kommen. Dann muss man eine gewisse Sturheit haben und sagen: „Gut, ich werbe Drittmittel ein, also Geld für die Forschung, um zu forschen. Ich forsche nicht, um Drittmittel einzuwerben, möglichst hohen Umsatz zu machen, als Umsatzbringer dazustehen.“ Das ist in der Forschung eine Eigenschaft, die einem das Leben nicht leichter macht, aber wichtig für die Forschung ist.

Dipl.-Ing. Ulrich Grethe

Wir haben eine Gesprächsreihe mit Berufsanfängern. Wenn junge Menschen mich dort fragen: „Was erwartet mich denn in der Industrie? Was muss ich können?“, dann sage ich: „Grundvoraussetzung ist, dass man mit Menschen reden kann.“ Es gibt leider die Entwicklung, dass sehr viele Leute mehr mit ihrem Computer oder ihrem Handy kommunizieren, als dass sie mit dem Menschen vis-à-vis in Gespräche eintreten. Das, was den Job hier in der Produktion ausmacht, ist, Menschen zu überzeugen, das zu tun, was für den Prozess, das Produkt und den Kunden wichtig ist. Und das geht nur, indem man mit den Menschen redet und diese „Soft Skills“ mitbringt, um das zu schaffen. Und wenn man noch Neugier mitbringt, den Prozess nicht nur anhand einer technischen Zeichnung verstehen will, sondern zu den Menschen in den Betrieb geht und fragt: „Wie geht das denn hier eigentlich? Warum ist das so? Wie macht Ihr das?“, dann bringt man sicherlich bereits 50 Prozent der Voraussetzungen mit, um in einem solchen Beruf glücklich zu werden.

Dipl.-Kfm. Burkhard Dahmen

Ich denke, das Wesentliche ist Offenheit und Spaß an der Herausforderung. Spaß an der Herausforderung heißt: Man weiß nicht immer, was auf einen zukommt. Es ist dabei sehr wichtig, dass man den Ehrgeiz entwickelt, am Thema dranzubleiben, es auch zu Ende zu bringen. Man kann nicht immer den schnellen Erfolg haben, sondern man muss auch länger an einer Sache arbeiten wollen. Zur Offenheit gehört auch das Thema Change-Management: Die Umwelt, die Umgebung, die äußeren Bedingungen, auch unsere Prozesse, verändern sich permanent. Und wir arbeiten intensiv daran, die Mitarbeiter weiterzuentwickeln. Das bedingt auch, dass jeder Einzelne, der daran beteiligt ist, bereit ist, sich an diese neuen Prozesse anzupassen und seine Arbeitsweisen zu verändern. Da verspüre ich aber auch zuweilen Existenzängste und eine gewisse Bewahrer-Mentalität. Viele sind nicht bereit, sich auf neue Dinge einzustellen, sich einzulassen, sondern wollen an Althergebrachtem festhalten. Hier muss mehr Mut zur Veränderung her! Fortschritt heißt: verändern. Und nur wenn wir Fortschritt permanent leben, werden wir auch weiter im internationalen Wettbewerb bestehen.

Was gibt es noch außer Stahl in Ihrem Leben? Womit entspannen Sie sich?

Dipl.-Kfm. Burkhard Dahmen

Man läuft manchmal Gefahr, wenn man gerade ein Projekt erfolgreich umgesetzt oder abgeschlossen hat, dass man vielleicht mal die Bodenhaftung verliert. Meine Familie holt mich da immer wieder runter, gerade auch die Kinder. Zum Ausspannen gehe ich gerne mit dem Hund eine Runde, und wenn auch sonst viele auf mich hören: Der hört nicht …

Dipl.-Ing. Ulrich Grethe

Bei Stress hilft Familie. Wenn man zu Hause ist, ist alles ganz anders als im Unternehmen, und das ist gut und hilft. Zusätzlich versuche ich, mich sportlich zu betätigen, interessiere mich auch sehr für Sport. Dann versuche ich, mich an den Wochenenden mit den Freunden aus alten Studienzeiten zu treffen, das klappt auch immer noch gut. Daher hab ich privat ein gut ausgefülltes Anti-Stress-Leben.

Prof. Dr.-Ing. Karl-Heinz Spitzer

Erste Priorität: Familie. Ich habe noch zwei relativ kleine Kinder, die einen in Anspruch nehmen, positiv in Anspruch nehmen. Das ist ein gewisser Ausgleich und ein Fixpunkt, der Dinge relativiert. Wichtig ist, dass da alles gesund ist. Ich versuche auch, ein wenig Sport zu machen, Joggen, Fahrradfahren mit dem Hometrainer. Und wenn es die Zeit zulässt, Angeln gehen. Fliegenfischen ist ein Hobby von mir.

Gebärdensprache

Gebärdensprache

Leichte Sprache

Leichte Sprache