Prof. Dr. rer. nat. Stefan Nolte

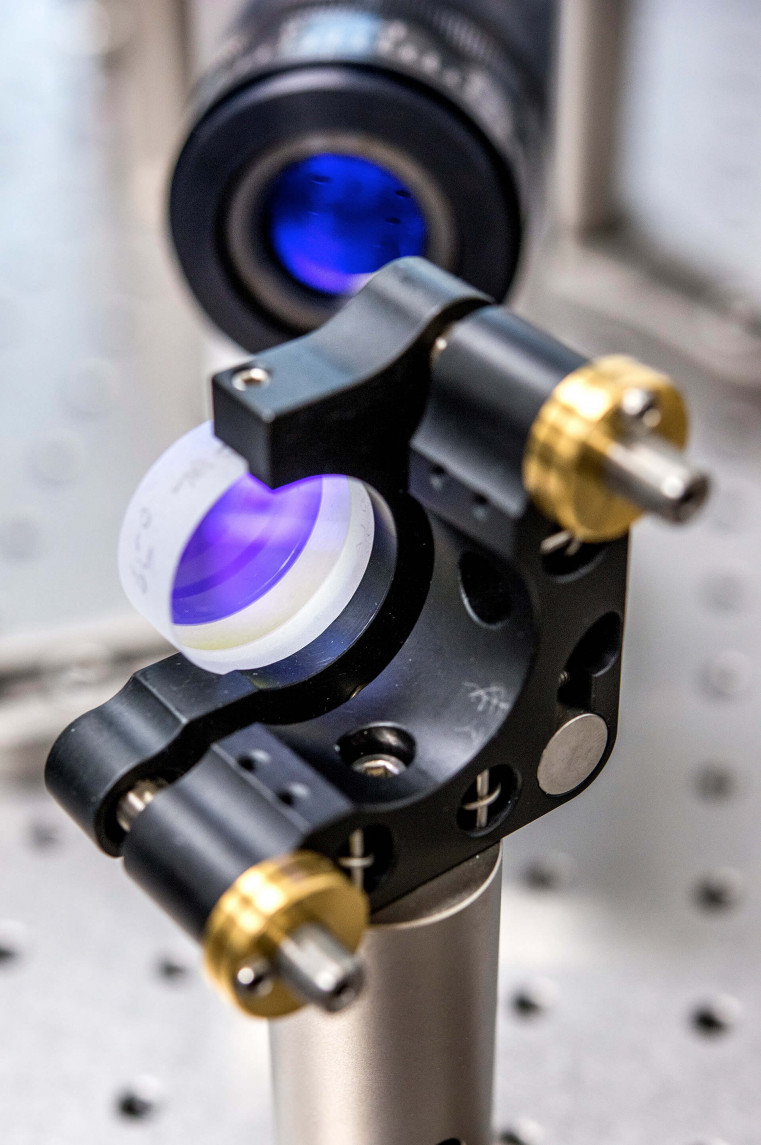

Bei Laserstrahlung handelt es sich um sehr intensives Licht. Die Strahlungsquelle besteht aus einem Resonator, der Licht zwischen Spiegeln hin- und herreflektiert. Dazwischen gibt es – und das ist entscheidend – ein Medium, das die Strahlung verstärkt. So erhält man dann einen gerichteten, sehr gut fokussierbaren Ausgangsstrahl. Es gibt winzige Laser, beispielsweise in CD-Playern, bis hin zu Lasern, die riesige Gebäude füllen. Es gibt solche mit winzigsten Leistungen bis hin zu Großforschungsanlagen. Es gibt kontinuierlich strahlende Laser, aber auch gepulste, mit sichtbarer wie mit unsichtbarer Strahlung. Es gibt unterschiedlichste Lasermedien und unterschiedlichste Anwendungen.

Was leisteten diese herkömmlichen Laser, und worin unterscheiden sie sich von Ihrer Innovation?

Prof. Dr. rer. nat. Stefan Nolte

Prinzipiell ist der Laser sehr vielseitig. Bereits kurz nach seiner Entwicklung ist er als Werkzeug eingesetzt worden, um Materialien zu bearbeiten. Typischerweise werden dazu entweder kontinuierlich strahlende Laser oder gepulste Laser genutzt, bei denen das Licht in kleine Pakete zerlegt ist. Das Besondere unserer Entwicklung ist, dass wir extrem kurze Pakete nutzen, das heißt, der Laser erzeugt eigentlich nicht mehr einen richtigen Strahl, sondern ein dünnes Lichtscheibchen, mit dem wir arbeiten. Der wesentliche Unterschied liegt in der Wechselwirkung mit dem Material: Bei langen Laserpulsen wird das Material warm, es schmilzt zunächst und wird immer heißer, bis es verdampft. Man hat dann überall Schmelze, was letztendlich die Qualität, die man erreichen kann, begrenzt. Mit den von uns genutzten ultrakurzen Laserpulsen hingegen tragen wir die Energie so schnell ein, dass das Material praktisch keine Zeit hat zu schmelzen. Eine Erwärmung der angrenzenden Bereiche wird vermieden.

Diese bisherige Lasertechnologie ist nach wie vor im Einsatz – oder ist diese durch Ihre Innovation nicht mehr relevant?

Prof. Dr. rer. nat. Stefan Nolte

Es gibt natürlich eine ungeheure Vielzahl von etablierten Anwendungen in der Materialbearbeitung, in denen konventionellen Laserquellen nach wie vor und sehr intensiv industriell genutzt werden, zum Beispiel zum Schneiden dicker Bleche oder zum Schweißen von Automobilkarossen, und natürlich auch als Markierlaser. Aber wenn es um höchste Präzision geht, kommt man damit nicht mehr weiter. Hier setzen die Ultrakurzpulslaser an. Sie werden auf der einen Seite konventionelle Technologien überall dort ersetzen, wo sie einen Mehrwert bieten. Auf der anderen Seite macht der Einsatz dieser ultrakurzen Laserpulse manche Anwendungen überhaupt erst möglich, die früher mit Lasern oder anderen Technologien nicht möglich waren.

Was ist denn jetzt das Neue, das Sie entwickelt haben?

Dr. rer. nat. Jens König

Angefangen hat dies mit den Arbeiten von Stefan Nolte Mitte der 1990er-Jahre, fortgeführt wurde es mit unserer gemeinsamen Arbeit ab ungefähr 2000: Wir haben es geschafft, einen neuartigen Lasertypus in die Serie einzuführen, das heißt für eine industrielle Anwendung wirklich reif zu machen. Damit können wir den Markt beeinflussen, indem wir neue Produkte herstellen, die besser sind als herkömmliche. Das führt in unserem Fall bei Bosch dazu, dass Autos unserer Kunden weniger Kraftstoff verbrauchen und dass Emissionen verringert werden.

Dr. sc. nat. Dirk Sutter

Große Serienanwendungen bedienen wir inzwischen auch in Consumer-Bereiche, von der Mikroelektronik bis hin zur Handyindustrie. So sollen bei Smartphones die Gläser sehr hart sein, damit sie nicht verkratzen oder brechen, wenn sie auf den Boden fallen. Sind die Gläser einmal gehärtet, können sie fast nur noch mit diesen neuen Ultrakurzpulslasern bearbeitet werden. Mit sehr hoher Wahrscheinlichkeit enthält Ihr Smartphone Komponenten, die von einem unserer Laser bearbeitet wurden. Weitere Anwendungen liegen unter anderem in der Medizintechnik. Mit Ultrakurzpulslasern lassen sich zum Beispiel koronare Stents, also Gefäßstützen für Herzinfarktpatienten, sehr exakt und vor allem nachbearbeitungsfrei fertigen – auch aus neuen Materialien wie bioresorbierbaren Polymeren, die sich anders gar nicht bearbeiten ließen.

Sie sprachen vorhin von der Unterscheidung in der Materialbearbeitung. Was passiert jetzt dabei durch Ihren Laser?

Dr. sc. nat. Dirk Sutter

Vielleicht als plakatives Beispiel: Wenn ich einen Laserpointer eine gute Sekunde leuchten lasse, könnte dessen Lichtstrahl bis zum Mond laufen. Das Neue ist, dass wir die Energie, die sich sonst auf diese lange Strecke zwischen Mond und Erde verteilen würde, auf ein ganz, ganz dünnes Scheibchen, nur einen oder zwei Millimeter dick, konzentrieren. In diesem Scheibchen entsteht also eine extrem hohe Spitzenleistung.

Dr. rer. nat. Jens König

Durch diese hohe zeitliche und zusätzliche räumliche Fokussierung mittels einer Linse auf kleinste Dimensionen erreichen wir eine solch gigantische Intensität, dass wir jegliches Material explosionsartig absprengen können. Das Ganze läuft dabei so blitzartig schnell ab, dass das Material gar nicht „merkt“, wie schnell es warm und abgetragen wird. Damit haben wir einen ganz anderen Effekt in der Bearbeitung. Es gibt dieses thermische Schmelzen und Verdampfen nicht mehr, sondern einen explosionsartigen, ganz sauberen und höchst präzisen Abtrag. Die Intensität des Lichtes ist so hoch, dass wir mit diesem Laser Diamant, Saphir, Keramik, Metalle und alles andere Erdenkliche bearbeiten können.

Prof. Dr. rer. nat. Stefan Nolte

Auch Materialien, die eigentlich transparent sind, können wir so bearbeiten. Normales Glas, durch das die Laserstrahlung sonst durchginge, beginnt bei hohen Intensitäten, Licht zu absorbieren. Dadurch können auch transparente Materialien hochpräzise und sehr gezielt bearbeitet werden.

Wie ging der Prozess der Entwicklung Ihrer Innovation vonstatten, welche Schritte waren dazu notwendig?

Prof. Dr. rer. nat. Stefan Nolte

Am Anfang war der gemeinsame Traum, die Präzision der Materialbearbeitung mit Lasern auf eine neue Stufe zu bringen, insbesondere beim Bohren kleinster Löcher. Das Bundesministerium für Bildung und Forschung schuf dann mit Förderinitiativen zu Ultrakurzpulslasern geeignete Rahmenbedingungen für einen revolutionäreren Ansatz. In der Femtonik-Forschung trafen Partner aus unterschiedlichsten Bereichen vorwettbewerblich zusammen. Basierend auf einem neu geschaffenen Applikationsverständnis konnten wir so industriell interessante Anwendungen mit neuen Laserstrahlquellen angehen, die eine damals noch nicht dagewesene Robustheit und mittlere Leistung für die Produktivität bereitstellen.

Sie haben sich im Rahmen dieses Förderprojekts kennengelernt?

Dr. rer. nat. Jens König

2002 habe ich bei der Firma Bosch als Industrie-Doktorand zum Thema Ultrakurzpuls-Materialbearbeitung angefangen.

Dr. sc. nat. Dirk Sutter

Mit Ultrakurzpulslasern beschäftige ich mich zwar schon seit den 1990ern, aber zur industriellen Materialbearbeitung kam ich erst, als ich bei Trumpf anfing. Wir haben uns dann im Oktober 2002 auf einer Tagung des Femtosekunden-Technologie-Verbandes in Jena getroffen.

Dr. rer. nat. Jens König

Besonders lange ist Stefan Nolte dabei, der ja schon seit Mitte der 1990er-Jahre – genau: seit 1995 – an dem Thema arbeitet und auch die wesentlichen Grundlagen geschaffen hat. Seine Veröffentlichungen sind weltweit die am häufigsten zitierten in diesem Themenfeld.

Prof. Dr. rer. nat. Stefan Nolte

Aber damals hatten wir den Nachteil, dass es keine vernünftige Laserquelle gab, um so etwas umzusetzen. Und auch die Prozesse waren längst nicht so weit entwickelt, dass man sie wirklich hätte einsetzen können.

Dr. sc. nat. Dirk Sutter

Früher brauchte man eigentlich zu jedem Ultrakurzpulslaser noch einen Forscher, der ihn auch justieren konnte. Während meiner Doktorarbeit habe ich sehr kurze Laserpulse erzeugt, also rund tausendmal kürzer als diejenigen, die wir heute nutzen. Das war wissenschaftlich faszinierend, aber fast schon ein Selbstzweck. Dass der Laser mehr als ein paar Stunden stabil am Stück lief, kam eher selten vor. Manche Spiegelbeschichtung blätterte nach nicht mal einem halben Jahr ab. Ein Ultrakurzpulslaser in einer Industriehalle? Das war damals noch Utopie … Und dass die Pulse gar nicht ganz so kurz sein müssen, war ein wesentliches Ergebnis unseres Forschungsverbundes.

Dr. rer. nat. Jens König

Die Idee, Pulsdauern zu verwenden, die so kurz sind, dass das Material es quasi nicht merkt, ist relativ alt. Wir haben ein Patent aus dem Jahr 1977 gefunden, da ist die Idee beschrieben. Zu dem Zeitpunkt gab es die Laserstrahlquellen aber noch gar nicht. Die erste Nutzung erfolgte dann um das Jahr 1994 in den USA bei Prof. Gérard Mourou, dessen Basispatent zur kalten Materialbearbeitung noch immer gilt.

Prof. Dr. rer. nat. Stefan Nolte

Es gab vorher auch schon einige Versuche mit ultrakurzen Excimerlasern, aber mit den Arbeiten von Prof. Mourou wurde deutlich mehr Interesse geweckt.

Dr. rer. nat. Jens König

Mitte der 1990er-Jahre gab es bereits ein gemeinsames Förderprojekt, bei dem Bosch und das Laserzentrum Hannover, wo Stefan Nolte damals beschäftigt war, zusammengearbeitet haben. Bosch erforscht das Thema Mikrobearbeitung bereits seit langer Zeit. Das ist ein Megatrend, der sich durch die vergangenen Jahrzehnte zieht: Die Bauteile werden kleiner, die Funktionen sollen kompakter integriert werden. Dazu braucht es präzisere Werkzeuge. Als seinerzeit das Laserzentrum Hannover damit angefangen hat, haben wir uns noch mit viel längeren Pulsdauern beschäftigt und auch in die Serie eingeführt. Das war für Filteranwendungen, die nicht diese hohen Präzisionsanforderungen hatten. Und erst dann, im Jahr 2000, gab es ein gemeinsames Ultrakurzpuls-Projekt: Trumpf und Bosch zusammen mit der Universität Jena. Dorthin war Stefan Nolte inzwischen gewechselt. Und auch andere Partner waren an diesem Projekt beteiligt.

Noch einmal konkret: Universität und Industrie mit unterschiedlichen Firmen – wie entwickeln sich solche Projekte?

Prof. Dr. rer. nat. Stefan Nolte

Basierend auf einem Rahmenkonzept werden Teilaufgaben definiert, in denen alles Notwendige möglich gemacht wird. Die typische Laufzeit des Gesamtprojektes beträgt dabei drei bis vier Jahre. In der Verbundforschung kommt es auf eine gute Vernetzung unterschiedlicher Spezialisten an. Der eine liefert dem anderen, was der wieder für seine nächsten Schritte braucht, und alle betreten dabei Neuland. Die unterschiedlichen Interessen der Unis und der Firmen lassen sich dabei in der Regel erstaunlich gut miteinander vereinbaren. Die zunächst zweckgebundene Netzwerkbildung wirkt dann oft auch als Katalysator für die künftige Zusammenarbeit. An dieser Stelle möchten wir auch allen Projektpartnern danken, insbesondere dem BMBF für die Förderung und dem VDI als Projektträger, der viele dieser Projekte inhaltlich begleitet hat.

Dr. sc. nat. Dirk Sutter

Neben regelmäßigen Verbundtreffen gibt es natürlich immer wieder direkte Abstimmungen. Unser Trumpf-Standort im Schwarzwald ist von der Vorausentwicklung von Bosch nur eine Autostunde entfernt – da trifft man sich natürlich auch mal häufiger. Und nach Jena hat es einen ohnehin immer wieder gezogen, da dort sowohl die Laserentwicklung als auch die Anwendungsentwicklung sehr stark waren und sind.

Dr. rer. nat. Jens König

Ich habe viel bei Stefan Nolte gelernt. Er war während meiner Industriepromotion mein fachlicher Betreuer. Daher war ich häufig in Jena und habe dort Versuche unternommen, weil bei uns die nötige Ausrüstung noch nicht vorhanden war. Wir befanden uns noch in der Definition der Anforderungen, welche Strahlenquelle für unsere Zwecke wirklich geeignet ist. Was ist die richtige Pulsdauer mit welchen Parametern des Lasers? Schließlich gibt nicht nur genau "den einen" Ultrakurzpulslaser, sondern ein Laser hat sehr viele Einstellmöglichkeiten und Eigenschaften, die man vorgeben kann. Welche Bedingungen sind die besten? Das galt es in den ersten Jahren zuerst einmal herauszuarbeiten.

Wie viele Mitarbeiter waren in diesem Entwicklungsprozess beteiligt?

Dr. rer. nat. Jens König

Bei diesen Verbundforschungsprojekten finanziert die Firma typischerweise 60 oder 70 Prozent, und das Forschungsministerium unterstützt etwa mit 30 bis 40 Prozent. In diesem Stadium ist noch nicht klar, ob aus der wissenschaftlichen Forschung ein Produkt oder eine neue Fertigungstechnik hervorgeht. Das liegt in der Natur solcher Projekte. Am Anfang sind solche Projekte oft noch klein besetzt. Wir waren ein Doktorand und ein Mitarbeiter, der sich auch um Controlling und Projektmanagement gekümmert hat.

Dr. sc. nat. Dirk Sutter

Der erste Mitarbeiter, den ich im Förderprojekt einstellen durfte, Dominik Eckert, leitet jetzt unsere Ultrakurzpuls-Servicegruppe. Ein weiterer, Sascha Weiler, kümmerte sich dann um die Identifikation von Schlüsselanwendungen und ist nun in den USA Programmmanager für die Mikrobearbeitung. Zwischenzeitlich hatte ich das Folgeprojekt dann an einen Kollegen übergeben, Jochen Kleinbauer, der bis heute für das Layout des Verstärkers zuständig ist. Diese Kollegen aus den ersten Stunden möchte ich stellvertretend für die vielen anderen nennen, die im Laufe der Zeit hinzustießen. Als ich dann die Produktentwicklung starten durfte, war das wie ein kleines Pflänzchen, das Wurzeln geschlagen hatte und nun Triebe bekam. Zwischenzeitlich haben bei Trumpf gut 100 unterschiedliche Entwickler Details dieser Strahlquellen perfektioniert, zuzüglich manch eines Lieferanten, der sich mit ganz neuen Anforderungen konfrontiert sah. Und auch alle anderen Bereiche vom Vertrieb und von der Applikationsentwicklung über die Produktion bis hin zum Service haben sich stark eingebracht. Locker 100 Mannjahre Entwicklungszeit sind so mittlerweile in unsere Ultrakurzpulslaser geflossen. Unser heutiger Umsatz ist also das Ergebnis einer tollen Teamarbeit.

Prof. Dr. rer. nat. Stefan Nolte

Auch wir waren damals, am Laser Zentrum Hannover, ein kleines Team: Carsten Momma, Boris Chichkov, der sich um den theoretischen Hintergrund gekümmert hat, Andreas Tünnermann und ich als junger Doktorand. Das Team ist dann schnell gewachsen. Auch nach meinem Wechsel 2000 nach Jena ist dort die Arbeitsgruppe wieder schnell größer geworden. Mittlerweile besteht sie aus rund 30 Leuten, die sich um verschiedene grundlegende Fragen und Anwendungen von Ultrakurzpulslasern kümmern.

Dr. rer. nat. Jens König

2005 hat mein Kollege Thorsten Bauer in unserem Fertigungswerk in Bamberg angefangen, als klarer war, dass diese Technik in die Serienanwendung geht. Auch er hatte sich am Laserzentrum Hannover bereits mit ultrakurzen Laserpulsen beschäftigt. Thorsten hat die ersten Serieneinführungen dieser Technologie in Bamberg ganz wesentlich mitgestaltet und ist heute weltweit für das Ausrollen dieser Technologie in unsere weltweiten Fertigungswerke verantwortlich. Aber ein fast ebenso großer Aufwand lag in der Produktentwicklung. Die Frage war: Welche neuen oder verbesserten Funktionen eines Produktes lassen sich damit herstellen? Dazu gibt es eine enge Zusammenarbeit mit Kollegen aus dem Produktbereich. Bei uns waren es sicherlich mehr als 100 unterschiedliche Kollegen in unterschiedlichen Standorten und Abteilungen, die an diesem Entwicklungsprozess für die unterschiedlichen Produkte beteiligt waren. Sie alle haben die Umsetzung aktiv mitgestaltet.

Als Ergebnis dieses Entwicklungsprozesses ist ein „Werkzeug“ entstanden. Was kann dieses?

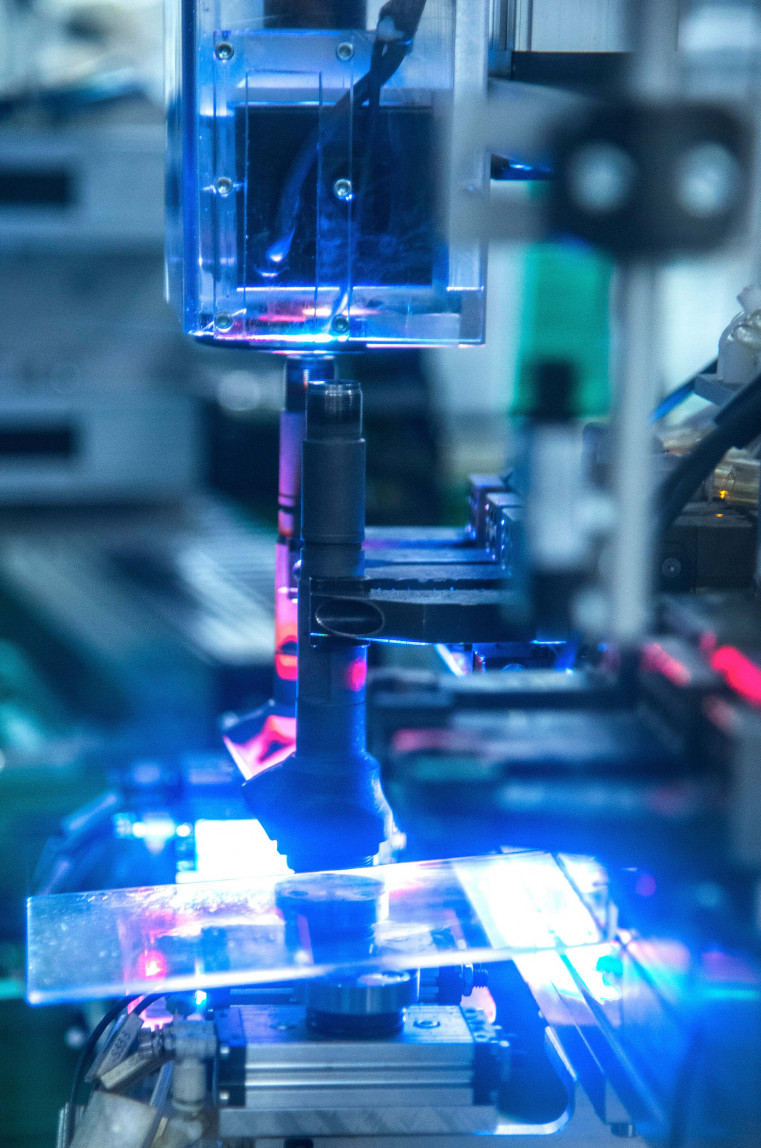

Dr. sc. nat. Dirk Sutter

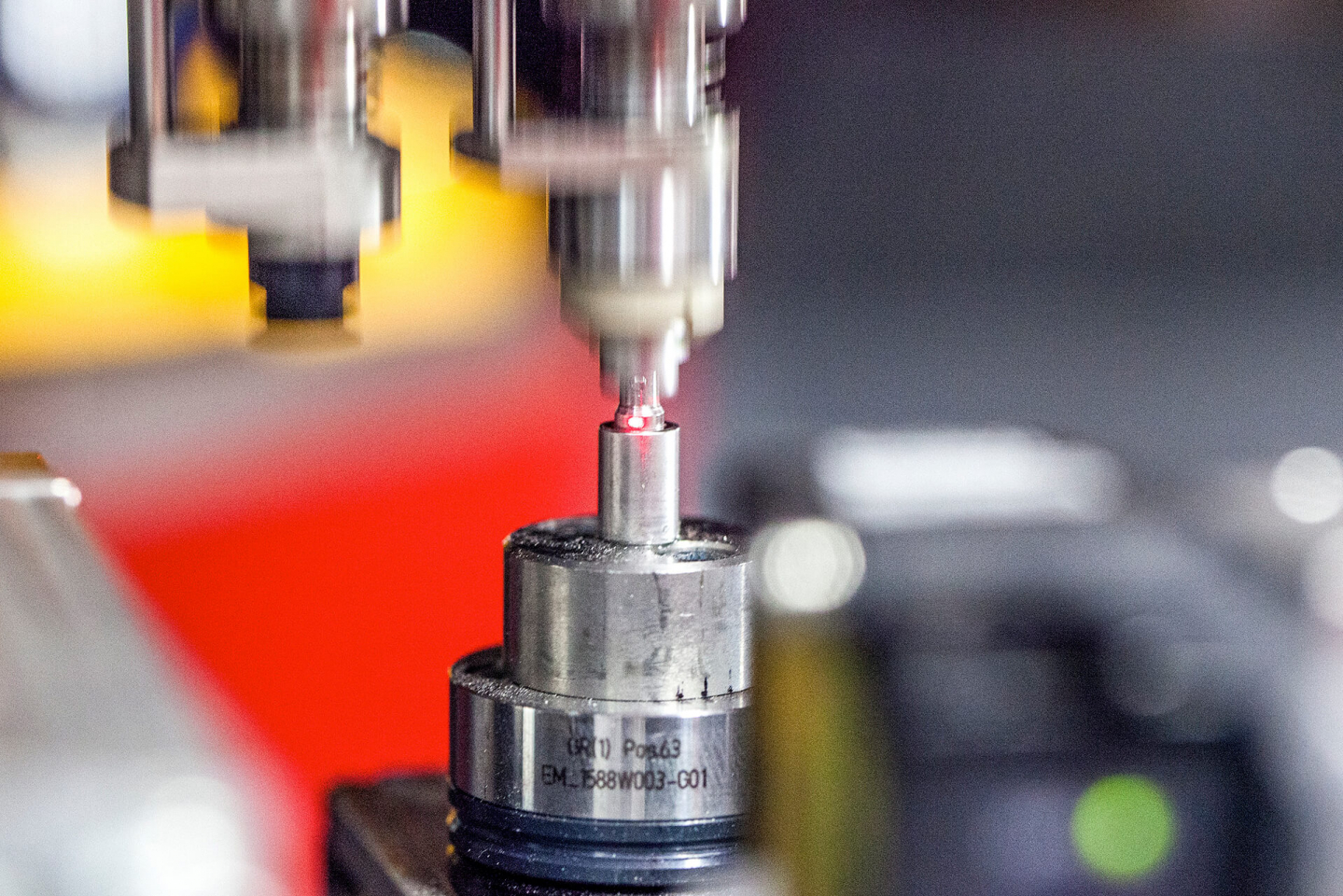

Das Werkzeug ist in der Lage, berührungsfrei, hochpräzise und extrem produktiv beliebige Materialien abzutragen, zu strukturieren, zu durchbohren oder zu zerschneiden, ohne dass das umliegende Material – das, was eben nicht abgetragen werden soll – dadurch beschädigt wird.

Der Verlauf Ihrer Entwicklungen: War das immer ein kontinuierliches Fortschreiten, oder gab es auch mal Strecken, bei denen Sie nicht sicher waren, dass es der richtige Weg ist?

Dr. rer. nat. Jens König

Es gab einige Hürden zu überwinden. Nach den technischen Hürden musste dieser neue Fertigungsprozess mit den Lasern dann in die tägliche Produktion überführt werden. Dazu gehört es, dass diese aufwendig konstruierten Maschinen immer zuverlässig und immer mit größter Präzision laufen. Tag für Tag kommen aus einer solchen Linie mehrere 1000 Teile in sehr hoher Qualität. Bis es so weit war, mussten viele Tests bestanden werden.

Dr. sc. nat. Dirk Sutter

Es gibt ja auch stets diesen Spannungsbogen zwischen der Serienanwendung, die etabliert ist, die man seit Jahren kennt, hin zu etwas Neuem, etwas Visionären, von dem man noch nicht die Bestätigung hat, dass es im Markt akzeptiert wird. Das, glaube ich, kennzeichnet solche Innovationen: dass sie sich schrittweise von der Idee weiterentwickeln und dabei immer wieder auch Hürden zu überwinden sind, bis sich schließlich ein wirklich neuer Markterfolg einstellt, der vorher noch gar nicht so recht abzusehen war. Dazu gehört natürlich immer ein bisschen Glück. Ganz entscheidend sind die Faszination der Mitarbeiter sowie die Unterstützung der Führungskräfte; sonst würde man nie so weit kommen.

Gab es auch mal einen wirklichen Tiefpunkt, Strecken, in denen Sie nicht sicher waren, dass es der richtige Weg ist?

Dr. rer. nat. Jens König

Solche Momente gab es in der ersten Zeit der Forschung auch. Manchmal ging es mit der Arbeit über Wochen nicht so richtig voran. Dann galt es, den Spiegelaufbau neu zu justieren, die Anlage umzuprogrammieren und neue Testläufe zu starten. Weit mehr als nur einmal kam dabei die Frage auf: Was mache ich da eigentlich? Aber am Ende haben wir alle Herausforderungen gemeistert.

Im Umkehrschluss: Gab es in der Entwicklung einen besonders wichtigen Erfolg, oder welcher der Schritte war der „technisch anspruchsvollste“?

Prof. Dr. rer. nat. Stefan Nolte

Es gab mehrere solcher Ereignisse, und zwar immer dann, wenn wir wichtige Zwischenergebnisse geschafft hatten, wenn wir zum Beispiel Strukturen mit herausragender Qualität in der Bearbeitung erzeugt hatten. Meistens war dann aber die Geschwindigkeit noch nicht ausreichend, so dass wir dann in dieser Richtung weiterentwickelt haben. So ging es immer weiter, bis wir letztendlich am Ziel waren, hochpräzise Strukturen schnell herstellen zu können.

Dr. sc. nat. Dirk Sutter

Die schönsten Durchbrüche bei uns waren für mich der erfolgreiche Schritt vom Labor in die Vorserie und dann in die Serie und in Großprojekte, wobei die Erfahrungen, die ursprünglich nur an einer einzigen, technisch durchaus sehr anspruchsvollen Anlage gewonnen worden sind, in reproduzierbare Fertigungstechnologie übertragen werden mussten. Dass das so gut funktioniert hat, war zunächst für die Beteiligten ein kleines Wunder.

Dr. rer. nat. Jens König

Bei uns galt es, Qualität und Produktivität in Einklang zu bringen. Die Arbeiten von Stefan Nolte wiesen darauf hin, dass eine hohe Qualität nur dann zu erreichen ist, wenn man mit sehr, sehr niedrigen Energien arbeitet. Dies musste geklärt werden. Das ist uns 2006/2007 wirklich gelungen. Dazu war ein sehr komplexes Verfahren nötig, in der Mechanik sagt man schruppen und schlichten: Man nimmt erst einmal mit großen Happen große Stücke weg, dann sieht das Ganze recht wüst und wild aus, und dann glättet man das Ganze am Schluss mit dem gleichen Laser, nur mit einer leicht veränderten Einstellung. Diese Kombination umzusetzen und auf die Maschine zu bringen, das war eines der wesentlichsten Elemente.

Die Technologie an sich mag nun das Herz eines Ingenieurs erfreuen. Doch was hat der „normale Mensch“ davon, konkret: Welche Beispiele gibt es für den Einsatz Ihrer Innovation?

Dr. rer. nat. Jens König

Wie Dirk Sutter gesagt hat: Wir haben ein Werkzeug, das sehr, sehr präzise arbeitet und sehr produktiv ist. Wir setzen es zurzeit für neue Einspritzsysteme für Benzinmotoren ein, die deshalb auch effizienter mit dem Kraftstoff umgehen als früher. Wir machen damit Motoren möglich, die sehr kleine Hubräume haben und trotzdem sehr niedrige Abgaswerte erreichen. Wenn der Kunde heute kleine Motoren kaufen kann, die dennoch rund 150 PS haben, dann ist das einer der Effekte dieser Technologie. Auch in der Abgassensorik haben Verbesserungen herbeigeführt, die noch weniger Emissionen verursachen. Und wir setzen die ultrakurzen Laserpulse darüber hinaus in der Gebäudetechnik ein: Bei Heizungen können wir den Ölverbrauch dadurch reduzieren.

Dr. sc. nat. Dirk Sutter

Viele Fortschritte werden durch unsere Innovation überhaupt erst möglich. Ein Beispiel: koronare Stents aus bioresorbierbaren Polymeren, wie sie inzwischen klinisch zur Rettung von Herzinfarktpatienten eingesetzt werden. Der Ultrakurzpulslaser eignet sich perfekt dazu, derart filigrane Netzstrukturen zuzuschneiden – anders geht es praktisch gar nicht. Aber auch bei der Fertigung metallischer Stents hilft der Ultrakurzpulslaser. Konventionell werden diese mit einem Schmelzschnitt gelasert. Um sie anschließend zu entgraten und die Schlacke abzutragen, müssen solche biegsamen Röhrchen mit einem Sandstrahl bearbeitet werden, wobei der Ausschuss weit über 50 Prozent liegen kann. Da man bei kalter Bearbeitung diesen Nachbearbeitungsschritt nicht mehr braucht, macht sich der Ultrakurzpulslaser schnell bezahlt.

Ein anderes Beispiel: Wir haben Kunden, die teuer strukturierte Halbleiter-Wafer in Elektronik-Chips vereinzeln. Mit zunehmender Miniaturisierung kommen sie nun an die Grenzen mechanischer Diamantsägen: Hauchdünne Wafer kann man nicht mehr anders schneiden, ohne dass viel Bruch entsteht. Und Bruch bedeutet Flächenverlust, sodass wiederum der mikrometerfeine Laserschnitt viel weniger kostet.

Dr. rer. nat. Jens König

Wir sind erst am Anfang. Bei Bosch haben wir jetzt einige Produkte aufgezählt, aber allein bei uns sind zehn weitere Anwendungen in der Entwicklung. Wir arbeiten an Projekten in der Industrietechnik oder im Maschinenbau, genauso natürlich im Kfz-Bereich, wo durch diese Technologie neue Produkte entstehen oder erst wirtschaftlich herzustellen sind. Die Ergebnisse werden in den nächsten Jahren deutlich werden.

Gibt es Wettbewerb für das, was Sie entwickelt haben?

Dr. rer. nat. Jens König

Ganz klar. Der Wettbewerb kommt aus den traditionellen Technologien, da geht es zum Beispiel um klassische Mikrofräsprozesse. Dort gilt es nachzuweisen, dass die neue Technik günstiger ist oder dass wir damit qualitative Vorteile haben. Im besten Fall erzielt man durch die Technik ein Alleinstellungsmerkmal bei einem Produkt.

Dr. sc. nat. Dirk Sutter

Dabei ist es bemerkenswert, dass wir in Deutschland mit unserer Lasertechnologie industriell führend geworden sind. Die ersten ultrakurzen Laserpulse sind vor zig Jahren in Amerika erzeugt worden, vielleicht sogar in Russland, wer weiß … Durch die Förderprojekte, die bei uns zu Beginn des Jahrtausends begannen, ist es tatsächlich so, dass inzwischen mehrere deutsche Firmen Ultrakurzpulslaser oder Anlagen dafür anbieten oder diese für die Materialbearbeitung nutzen. Jeder hat sein eigene Spezialität, manche arbeiten in Nischen. Wir glauben, dass Trumpf die derzeit industrietauglichste Strahlquelle bietet. Und die wird speziell auch bei Bosch – natürlich nicht nur in Deutschland, aber eben auch sehr breit – eingesetzt, was hier viele Arbeitsplätze geschaffen hat und noch viele weitere schaffen wird.

Das heißt, wir haben hier eine „Made in Germany“-Technologieentwicklung, die Weltstandard hat?

Dr. rer. nat. Jens König

Ja genau. Diese Technologie wird inzwischen global eingesetzt, besonders in der Consumer-Industrie, die sehr stark im asiatischen Raum produziert. Nichtsdestoweniger würde ich Deutschland zurzeit in der Lasertechnik allgemein und speziell im Bereich Ultrakurzpuls-Materialbearbeitung als führend einschätzen.

Prof. Dr. rer. nat. Stefan Nolte

Weltweit gibt es natürlich Firmen, die so etwas machen, aber nicht in dem Maße, wie es hier betrieben wird. Deutschland hat hier sicher eine Vorreiterrolle eingenommen.

Und Sie haben einen solchen Entwicklungsvorsprung, der schwer einzuholen und sicherlich auch durch Patente geschützt ist …

Dr. rer. nat. Jens König

Sicherlich haben wir einen Entwicklungsvorsprung und diesen so weit wie möglich durch Patente abgesichert. Nichtsdestoweniger beschäftigen sich seit vielen Jahren weltweit Wissenschaftler und auch andere Firmen mit diesem Thema. Für uns heißt das, dass wir den Vorsprung nur halten können, wenn wir die Technologie permanent weiterentwickeln und vorantreiben.

Dr. sc. nat. Dirk Sutter

Es ist allerdings auch für Experten schwierig, wenn man nur das fertige Produkt sieht, zu erkennen, worauf es wirklich ankommt. Es gibt sicher neben unseren Patenten auch einige Geheimnisse, die wir nicht lüften werden, die wir auch nicht in Patente schreiben – Firmengeheimnisse. Ein Patent, also eine Technologie-Offenlegung, in einem anderen Land (wo es vielleicht nicht gilt) zu kopieren wäre ja manchmal einfacher, als sich eine Technologie zu erarbeiten, die samt Spezifikationen und Prozessbeschreibungen hinter den Kulissen verborgen bleibt und auf einem großen Erfahrungsvorsprung beruht.

Lässt sich der Erfolg Ihrer Innovation auch in Zahlen fassen?

Dr. rer. nat. Jens König

Wir haben 2007 allmählich begonnen, die neue Technik einzuführen, damals noch mit kleineren Stückzahlen. Inzwischen haben wir etwa 30 Millionen Produkte damit hergestellt, und die Sache wächst gerade so stark, dass wir jedes Jahr etwa zehn Millionen Stück mehr herstellen möchten. Das ist auch für uns ein sehr hoher Aufwand, und wir haben in diesem Bereich Personal aufgestockt, damit wir es schaffen, die Produktion so schnell auszubauen. In der Summe hängen in Deutschland einige hundert Arbeitsplätze von Bosch inzwischen von dieser Technologie direkt oder indirekt ab. Und die Bedeutung wird weiter zunehmen.

Dr. sc. nat. Dirk Sutter

Wir schicken aktuell täglich einen solchen Laser aus dem Haus. Das hätte man sich damals, als wir jahrelang, über zwei Förderprojekte hinweg, an ein bis zwei Mustergeräten gearbeitet haben, nicht vorstellen können. Heutzutage sind daraus Standardprozesse entstanden. Wir haben sehr, sehr gut ausgebildete Mitarbeiter, die sich auch durch diese komplett neue Produktlinie zusätzlich qualifizieren konnten. Und so ist das – nicht nur, weil wir Umsatz und einen guten Gewinn damit machen – ein enormer Erfolg auch für den Standort geworden. Ich glaube, da muss man sich nichts vormachen: In Deutschland werden wir in Zukunft durch unser Know-how weiterbestehen können, und dazu braucht man diese stetige Fortentwicklung und diesen Erfindergeist. Nicht umsonst freuen wir uns auch über Doktoranden, die bei uns oft Möglichkeiten genießen, die sie in dieser Form an einer Universität nicht hätten, weil das Equipment dadurch günstig wird, dass man es häufig benutzt. So entwickeln wir uns und unsere Produkte stets weiter.

Beide Unternehmen agieren international, die Entwicklung dieser Prozesse findet aber ausschließlich in Deutschland statt. Gibt es Tendenzen, Bereiche zu verlagern?

Dr. rer. nat. Jens König

Bei Bosch erfolgt die Produktion mit dieser Technik auch im Ausland. Als weltweit agierendes Unternehmen wollen wir regionale Ansprüche auch aus der Region heraus bedienen. Die Forschung an solchen Themen ist aktuell in Deutschland konzentriert, denn – ich hatte es gesagt – die optischen Technologien sind in Deutschland sowohl wissenschaftlich als auch gewerblich sehr stark und weltweit führend. Damit kann die Forschung in einem starken Netzwerk aus Partnern sehr schnell und effektiv erfolgen.

Dr. sc. nat. Dirk Sutter

Die Ultrakurzpulslaser stecken – trotz unserer industriellen Erfolge – noch in den Kinderschuhen. Sie sind für die Produktion immer noch neu, und es kommt immer wieder in kurzen Entwicklungszyklen etwas technisch Neues hinzu. Für Trumpf würde es sich heute sicher nicht rentieren, mit Ultrakurzpulslasern irgendwo anders hinzugehen. Zwischen Entwicklung und Produktion pflegen wir sehr enge Kontakte, und das ist ganz wichtig, auch weil wir immer wieder mal ein Sondergerät nach speziellen Kundenanforderungen bauen. Daher denke ich, dass die Wertschöpfung auch in absehbarer Zukunft, genauso wie die Entwicklung, primär bei uns im Schwarzwald stattfinden wird.

An technologisch spannenden, einmaligen Produkten zu arbeiten ist auch für die Mitarbeiter sehr motivierend, die sich mit ihrem erworbenen Spezialwissen immer vielseitiger weiterentwickeln. Natürlich wechseln auch Mitarbeiter von einem Standort zum anderen, gehen ins Ausland und können ihr Know-how dort einbringen, Erfahrungen mitnehmen und neue machen. Da gibt es diverse Beispiele von Kollegen, die als Experten in den internationalen Service, in den Vertrieb oder in unsere Applikationslabors im Ausland gewechselt sind und ihren wichtigen Beitrag leisten, unsere Laser in die Welt zu bringen.

Würden Sie nochmals zusammenfassen, was ist das wirklich Innovative an Ihrem Projekt ist, das jetzt mit der Nominierung zum Deutschen Zukunftspreis gewürdigt wird?

Dr. rer. nat. Jens König

Wir haben ein universelles neues Werkzeug für die Produktionstechnik und den Maschinenbau geschaffen, das für die unterschiedlichsten Anwendungen einsetzbar ist. Als Team stehen wir für die Entwicklung der neuartigen Strahlquelle, für die Erarbeitung der notwendigen Prozessgrundlagen und für die erfolgreiche Umsetzung in der Serienfertigung von Endprodukten. Wir haben die Ultrakurzpulslaser als Erste weltweit in die industrielle Produktion gebracht und werden sie in Zukunft noch für viele weitere Produkte anwenden.

Dr. sc. nat. Dirk Sutter

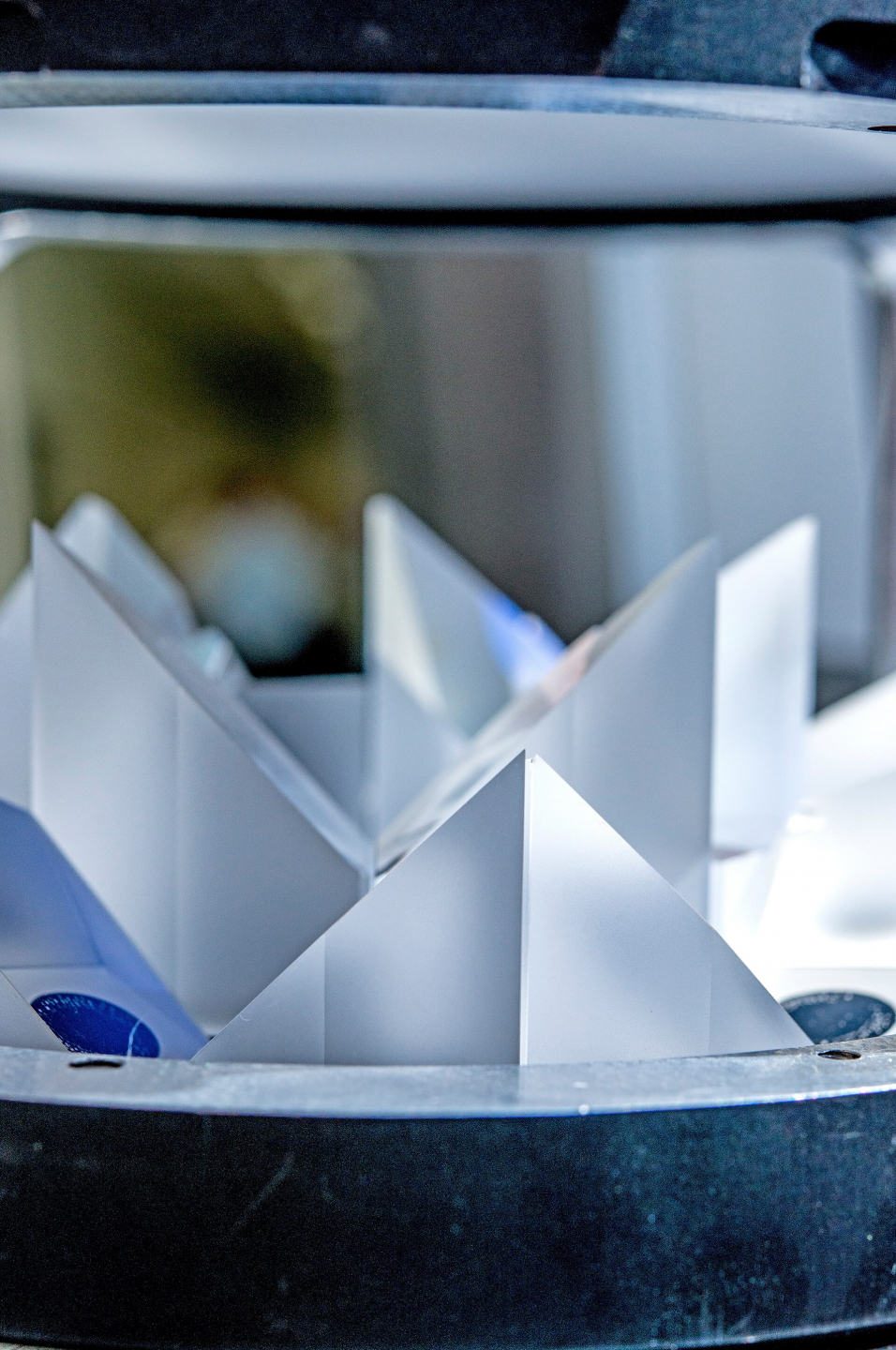

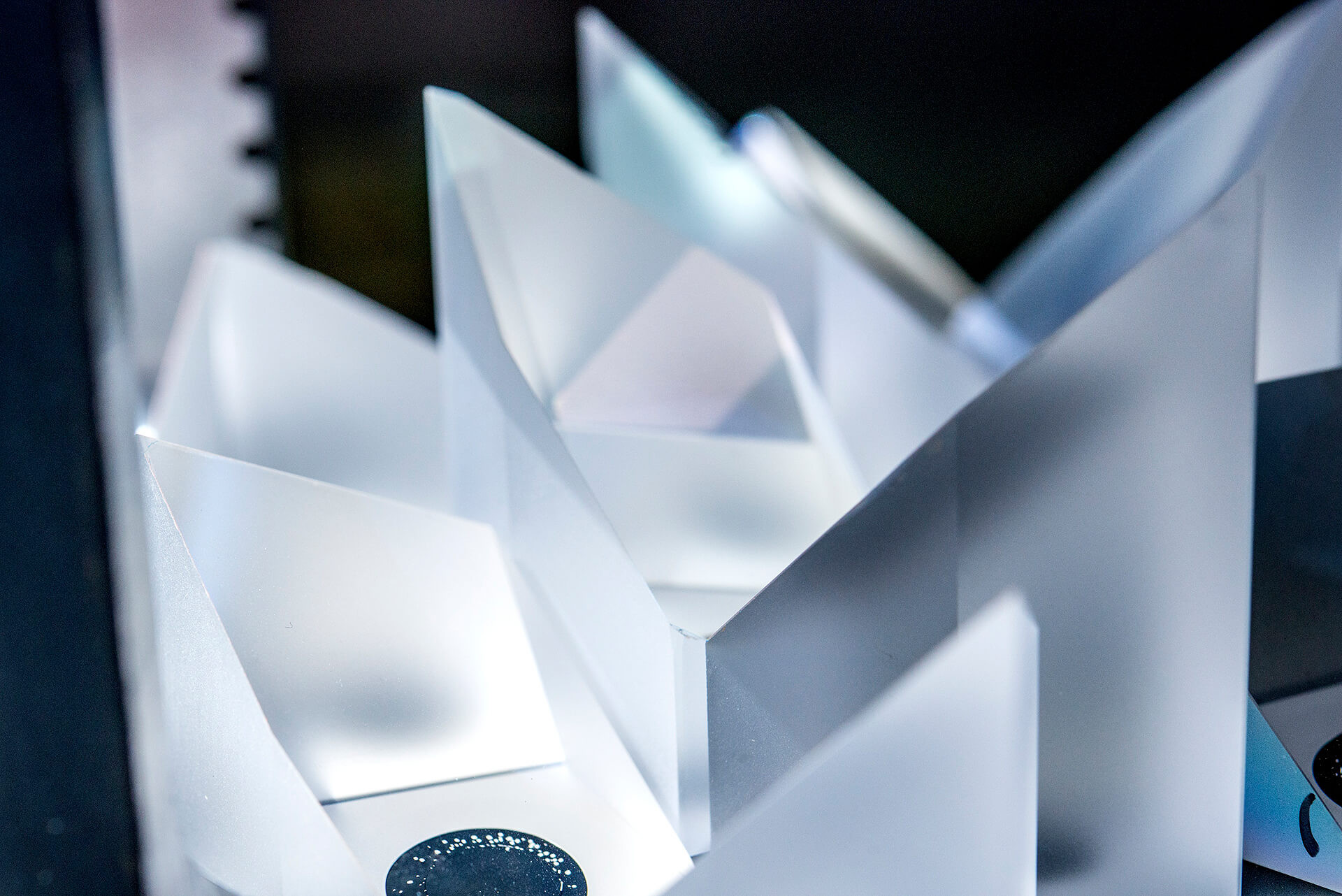

In unseren Lasern verwenden wir die Scheibenlasertechnologie, die Trumpf bereits länger sehr erfolgreich in tausendfacher Stückzahl auch für Schweiß- und Schneidlaser einsetzt. Die Übertragung unserer Industrieerfahrung von Lasern für die etablierte heiße Bearbeitung auf völlig neue Laser zur kalten Bearbeitung – das war das eigentlich Innovative am Laser selbst. Wir haben viel gelernt darüber, wie wir den Laser verändern müssen, und haben gänzlich neue Wege beschritten. Und das wirklich bis zur Marktreife und zum Markterfolg zu bringen war fantastisch.

Wir wollen gerne noch etwas über Sie persönlich erfahren: Wie sind Sie zu dieser beruflichen Ausrichtung gekommen, und ab wann war Ihnen klar, dass das Ihr Weg sein würde?

Prof. Dr. rer. nat. Stefan Nolte

Technisch interessiert war ich eigentlich schon immer. Und die Ausprägung zum Physikstudium ist tatsächlich durch meinen Physiklehrer gekommen, der auch mal besondere Sachen, wie zum Beispiel Exkursionen zum Deutschen Elektronen-Synchrotron DESY nach Hamburg, mit uns gemacht hat. Durch das Engagement solcher Leute werden Sachverhalte spannend vermittelt und dadurch Interessen geweckt oder weiter genährt. Und dabei bin ich dann geblieben.

Dr. rer. nat. Jens König

Auch bei mir war mein Physiklehrer in der Kollegstufe entscheidend, der hat einen sehr unterhaltsamen und spannenden Unterricht gemacht.

Dr. sc. nat. Dirk Sutter

Als Kind habe ich mit meinem Vater mit einer Lupe Lagerfeuer in Brand gesetzt – naja, Laserlicht war es nicht … Er hat spielerisch meine Faszination für die Forschung geweckt, sowohl für die Optik als auch für die Mathematik, die Physik und die Chemie. Später waren es Lehrer und noch später Hochschullehrer, die mich positiv beeinflusst haben. Im Hauptstudium in Freiburg hat mich ein Seminar über Ultrakurzpulslaser dazu gebracht, am Fraunhofer-Institut eine Diplomarbeit zur Ultrakurzpulsspektroskopie aufzunehmen. Als Doktorand hatte ich dann die Chance, bei Prof. Ursula Keller an der ETH Zürich damalige Grenzen zu immer kürzeren Pulsdauern zu überwinden. Man weiß es vorher nicht genau, wo man landet, aber es gab immer glückliche Zufälle und Umstände, die mich geprägt haben. In Amerika habe ich bei einer Laserpionierfirma in der Vorausentwicklung gearbeitet, Da hatte ich einen tollen Chef, der mich inspiriert hat. Und so ging es immer weiter.

Prof. Dr. rer. nat. Stefan Nolte

Bei mir – ähnlich, wie Dirk das eben ausgedrückt hat – war das sicherlich Prof. Herbert Welling, auch einer der Laserpioniere, der damals, als der Laser entwickelt wurde, in den USA war, dort mitentwickelt und daran gearbeitet hat, und für mich war während des Studiums ganz klar: Ich will in das Institut, ich will etwas mit Lasern machen! Entsprechend habe ich dort meine Diplomarbeit gemacht und bin dann von der Uni ins Laserzentrum gewechselt, das ein paar Jahre vorher ebenfalls von Prof. Welling mitgegründet wurde. Dort gab es die klare Zielsetzung: Wir bringen Ingenieure, also Maschinenbauer, Werkstoffwissenschaftler und Laserphysiker, zusammen, um den sich aus dieser Zusammenarbeit ergebenden Mehrwert nutzen zu können.

Was macht Ihre Arbeit spannend und warum sollte man sich zum Beispiel als junger Mensch dafür interessieren?

Dr. rer. nat. Jens König

Es macht in unterschiedlichster Hinsicht Spaß! Zum einen technisch: Da sind zum einen natürlich die Herausforderungen, wenn man auf einem neuen Feld unterwegs ist, wo man wirklich noch etwas Neues entdecken kann. Man hat keinen, bei dem man sich einfach etwas Wissen abholen oder mal googeln kann, sondern man muss selber denken. Zum anderen ist man heutzutage auch über Firmengrenzen hinweg in einem sehr engen Kontakt. Man braucht ein Team, das mit einem arbeitet, mit dem man sich in der Diskussion immer wieder bereichert und andere Blickwinkel einnehmen kann. Das macht es sehr spannend, weil eben nicht nur Technik, sondern sehr viel Auseinandersetzung mit den Menschen in einer derartigen Entwicklung notwendig ist. Nur so ist man erfolgreich.

Dr. sc. nat. Dirk Sutter

Laser zu entwickeln ist wie eine große Spielwiese. Erst die Lasereigenschaften maßzuschneidern, sie dann später in der Anwendung zu sehen, das ist schon spannend. Es gibt Erfolge, die enorme Bestätigung geben, zum Beispiel wenn man sieht, dass aus den Ideen tatsächlich etwas wird, dass jemand etwas damit anfangen kann. In der Industrie kann man Träume wirklich so weit bringen, dass man damit auch noch Geld verdient. Und vor allem: In einem tollen Team von Mitarbeitern aus allen Bereichen zu arbeiten macht großen Spaß. Wir haben die Möglichkeit, Ideen zu kreieren. An unserem Standort, der bei Trumpf gelegentlich liebevoll als „Schwarzwalduniversität“ bezeichnet wurde, wird daraus Realität.

Sie sind in der Wissenschaft geblieben, Herr Nolte. Wo ist Ihre Spielwiese?

Prof. Dr. rer. nat. Stefan Nolte

Die ist wahrscheinlich noch viel größer, weil man seine Neugierde da einfacher befriedigen, viel intensiver ausleben kann, man ist freier. Das ist eigentlich auch das Wichtigste, was man empfehlen kann: dass man niemals die Neugierde verliert. Denn wenn das passiert, wird sich nichts Neues mehr entwickeln. Es passiert etwas, wenn man merkt: Da ist etwas, das passt nicht in mein Verständnis, in das Bild, das ich im Kopf habe. Und dann fange ich an, mir Gedanken darüber zu machen: Muss ich mein Bild erweitern, ist es vielleicht etwas komplett Neues? Und das macht es enorm spannend. Wie Jens König es schon angesprochen hat, ist auch der Teamaspekt ganz, ganz wichtig. Ich kann versuchen, das als Einzelkämpfer durchzuziehen, dann werde ich aber meistens nicht sehr weit kommen. Es ist vielmehr die Diskussion mit den Kollegen, oder wenn man versucht, anderen mit relativ einfachen Worten den Gedankengang, den man im Kopf hat, zu erklären, dann kommen ganz andere Aspekte von den Kollegen. Die sagen: Ja, aber wenn du das mal von hier betrachtest, sieht es ja eigentlich anders aus – und daraus die Dinge zu entwickeln, das macht es aus.

Ist in einem so technologischen Prozess eigentlich Kreativität gefragt?

Dr. rer. nat. Jens König

Ganz klar! Kreativität ist absolut notwendig. Wenn man an der Anlage steht und nach mehreren Tagen immer noch nicht die richtige qualitativ hochwertige Bohrung ohne Schmelz am Rand in Händen hat, dann muss man sich die richtigen Fragen stellen. Dann braucht man auch neue Ideen aus der Diskussion mit den Kollegen oder indem man noch mal Literatur liest. Ich habe die besten Ideen übrigens unter der Dusche.

Gehört auch Glück dazu?

Dr. sc. nat. Dirk Sutter

Ja, auf jeden Fall. Der Erfolg von Erfindungen lässt sich schwer vorhersagen. Man hat nicht den Hebel in der Hand, die Menschheit irgendwie zu steuern. Und was am Markt akzeptiert wird, dafür kann man ein Gespür haben, aber nicht jedes Mal klappt es. Wir haben großes Glück gehabt, dass wir den richtigen Zeitpunkt gefunden haben, diese neue Technologie zu etablieren. Vielleicht wurden wir auch durch die Förderinitiativen im richtigen Moment angestoßen, selbst das war Glück …

Mut oder Disziplin – was treibt so etwas voran?

Dr. rer. nat. Jens König

Beides. Man braucht Mut, man braucht Überzeugungskraft, und man muss Vertrauen schaffen für eine neue Technik. Genauso gehören vernünftige Projektpläne dazu – und die Disziplin, diese auch abzuarbeiten. Ansonsten wird es in der Industrie schwierig. Mitunter fließen Millioneninvestitionen in solche Technologieentwicklungen. Das geht nur, wenn wir damit auch Geld verdienen.

Prof. Dr. rer. nat. Stefan Nolte

Das ist an der Uni aber auch nicht anders, denn die Zeiten sind nicht so, dass die Leute einfach dauerhaft finanziert werden und machen können, was sie wollen – so wie man sich das immer vorstellt an der Uni. Tatsächlich ist von meiner Arbeitsgruppe eine halbe Stelle zentral über Landesmittel finanziert, alle anderen laufen über Forschungsprojekte.

Sie sind auch schon für Ihre Arbeiten ausgezeichnet worden. Was bewirkt das? Einfach nur Seele streicheln? Hat das einen Effekt?

Dr. rer. nat. Jens König

Zum einen wird diese Technik durch jede Auszeichnung bekannter. Der Mut und das Vertrauen, so eine neue Technik einzusetzen, nehmen zu. Zum anderen ist es auch eine tolle Anerkennung für alle Kollegen und Partner, die diese Entwicklung mitgestaltet haben oder noch mitgestalten. Allein bei Bosch sind mehr als 100 Kollegen aktiv an der Entwicklung beteiligt gewesen. Auch viele Zulieferer und Institute, besonders auch das Institut für Strahlwerkzeuge in Stuttgart, haben uns in unterschiedlichen Problemstellungen unterstützt. Auch an sie und die vielen Mitarbeiter dort möchte ich diese Anerkennung und meinen Dank weitergeben.

Prof. Dr. rer. nat. Stefan Nolte

Und zusätzlich ist es natürlich auch ein Ansporn, da weiterzumachen, an eben dieser Technik. Es ist für das ganze Team Motivation, wenn so etwas auch mal nach außen getragen wird und gesagt wird: Hier ist etwas Tolles geschafft worden. Das ist schon schön.

Womit motivieren Sie sich selbst, und was ärgert Sie so richtig?

Dr. sc. nat. Dirk Sutter

Die Motivation liegt für mich im Schaffen von etwas Neuem, worin ich Potenzial sehe, mit viel Liebe zum Detail. Und wenn ich das Gefühl habe, dass das, was ich mache, einen Sinn ergibt. Wenn daraus Anwendungen entstehen, das motiviert mich. Was mich ärgert? Ungerechtigkeiten ärgern mich, auch vermeidbare Fehler. Aber noch mehr würde es mich stören, wenn jemand keinen Mut zu Fehlern hat. Denn wer etwas Neues auszuprobieren will, muss auch Fehler machen dürfen. Ohne Fehlertoleranz kommt man in der Forschung nicht weiter.

Dr. rer. nat. Jens König

Ich kann mich dem nur anschließen. Motivation entsteht, wenn man sieht, dass Neues entsteht. Wenn man etwas mitgestaltet, was am Markt erfolgreich ist.

Prof. Dr. rer. nat. Stefan Nolte

Letztendlich motiviert mich die ganze Arbeit, wenn ich kleine Erfolgserlebnisse habe, wenn irgendein Effekt nachgewiesen wurde, wenn eine Veröffentlichung herauskommt, die von den Kollegen begutachtet und auch anerkannt wurde, das ist etwas Schönes. Es freut mich auch, wenn die Mitarbeiter, die bei mir in der Arbeitsgruppe sind, sich entwickeln, das ist ein toller Prozess: Die fangen als junge Masterstudenten oder Doktoranden an und entwickeln sich mit der Zeit zu eigenständigen Forschern, schließen dann ihre Ausbildung oder ihre Promotion ab und gehen irgendwo hin, in Firmen, oder sie machen eine Wissenschaftskarriere irgendwo anders auf der Welt – das ist eine Befriedigung, die man aus der Arbeit zieht, und daraus gewinnt man natürlich auch die Motivation.

Ärgern – ja, klar ärgert man sich auch mal über verschiedene Dinge oder auch Kleinigkeiten. Wenn man aber ruhig darüber nachdenkt, ist es meistens nicht wirklich wichtig, oder es lohnt sich nicht, sich darüber zu ärgern, weil das in der Regel nicht die relevanten Dinge im Leben sind.

Was gibt es noch in Ihrem Leben – außer arbeiten?

Prof. Dr. rer. nat. Stefan Nolte

Die Familie ist wichtig. Ich versuche, zeitig aus dem Büro nach Hause zu gehen, um noch ein wenig Zeit mit meinen Kindern zu verbringen und sie dann ins Bett zu bringen, auch wenn ich dann meistens nicht umhinkomme, anschließend noch ein bisschen zu arbeiten. Und insofern versuche ich schon, möglichst viel Freizeit mit meiner Familie zu verbringen. Wenn ich wirklich freie Zeit habe, dann lese ich auch gerne mal ein gutes Buch.

Dr. rer. nat. Jens König

Ja, sicherlich, die Familie. Meine Kinder sind noch klein, sechs und vier Jahre. Das ist eine sehr schöne Zeit. Deswegen versuche ich auch, rechtzeitig nach Hause zu kommen, um noch die Gute-Nacht-Geschichte vorzulesen. Auch am Wochenende ist Familie wichtig, Treffen von Freunden, sportlicher Ausgleich. Ich spiele in einer „Altherren-Beachvolleyball-Mannschaft“, da geht’s aber auch darum, im Nachgang nach dem Spiel noch gemütlich beim Bierchen zu sitzen.

Dr. sc. nat. Dirk Sutter

Ja, für mich ist auch die Familie das Wichtigste. Wenn ich von der Arbeit heimkomme oder am Wochenende, da kann ich auch komplett abschalten, das ist überhaupt kein Problem. Ich befinde mich gern auf dem oder im Wasser und in der Natur. Und im Winter liebe ich das Telemark-Skifahren.

Gebärdensprache

Gebärdensprache

Leichte Sprache

Leichte Sprache