Dipl.-Ing. Rainer Pätzel

Displays oder Flachbildschirme setzen sich aus vielen einzelnen Bildpunkten, den Pixeln, zusammen. Jedes einzelne Pixel besteht aus Subpixeln mit den drei Grundfarben Rot, Grün und Blau. Damit lassen sich dann alle Farben erzeugen. Das Bild entsteht, indem die Pixel leuchten oder dunkel, also schwarz, sind. Bei einem Smartphone mit Flüssigkristallbildschirm lässt eine Schicht aus Flüssigkristallmolekülen das Licht der Hintergrundbeleuchtung immer dann durch das Pixel, wenn eine Spannung anliegt. Bei den OLED-Displays braucht man kein Licht durchzulassen: Hier werden organische Moleküle verwendet, die selbst leuchten, wenn ein Strom durch sie fließt. In jedem Fall muss aber jedes einzelne Pixel elektrisch angesteuert werden. Das übernehmen die Dünnschicht- oder Thin-Film-Transistoren, die TFTs. Daher kommt auch die Bezeichnung TFT-Bildschirme.

Dr. rer. nat. Ralph Delmdahl

Immer höhere Auflösung mobiler Displays heißt, dass immer mehr Pixel und immer mehr TFT-Schalter auf der gleichen Displayfläche untergebracht werden müssen. Man kann sich die Anordnung der Pixel und TFTs wie Kästchen auf kariertem Papier vorstellen. Doppelte Auflösung des Displays heißt: Ein lichtdurchlässiges Pixel und sein dunkler TFT-Schaltkreis müssen sich ein viermal kleineres Kästchen teilen. Wenn da die TFTs nicht ebenfalls kleiner werden, kommt irgendwann kein Licht mehr durch das Display. Um das zu verdeutlichen: Ein 5-Zoll-Full-HD-Smartphone hat über 2 Millionen Pixel. Da bleibt für jedes Pixel inklusive TFT-Schaltkreis nur noch die halbe Breite eines Haares.

Dr.-Ing. Kai Schmidt

Bei Notebooks oder Fernsehern hat man genug Displayfläche und die TFT-Schicht ist aus ungeordnetem, amorphem Silizium aufgebaut. Für LCDs mit hohen Pixeldichten ab etwa 250 ppi braucht man hohe Leitfähigkeit und für die neuen OLED-Displays losgelöst von der Pixeldichte auch ein stabiles Schaltverhalten. Das bekommt man alles, wenn man das amorphe Silizium schmilzt und zu einer kristallinen Schicht erstarren lässt. Das ist dann polykristallines Silizium oder Polysilizium mit 200 Mal besserer Performance. Darauf lässt sich im wahrsten Sinne des Wortes aufbauen. Was das Fließen der Elektronen angeht, können Sie amorphes Silizium mit einer Schotterstraße und polykristallines Silizium mit einer Formel-1-Rennstrecke vergleichen. Die Frage lautet: Wie kommt man von großen, langsamen Schaltern aus amorphem Silizium zu kleinen, schnellen und stabilen Schaltern auf Polysilizium-Basis? Darum geht es, und da kommt unsere Innovation ins Spiel.

Was genau ist das Innovative, das Neue, das Sie entwickelt haben?

Dr. rer. nat. Ralph Delmdahl

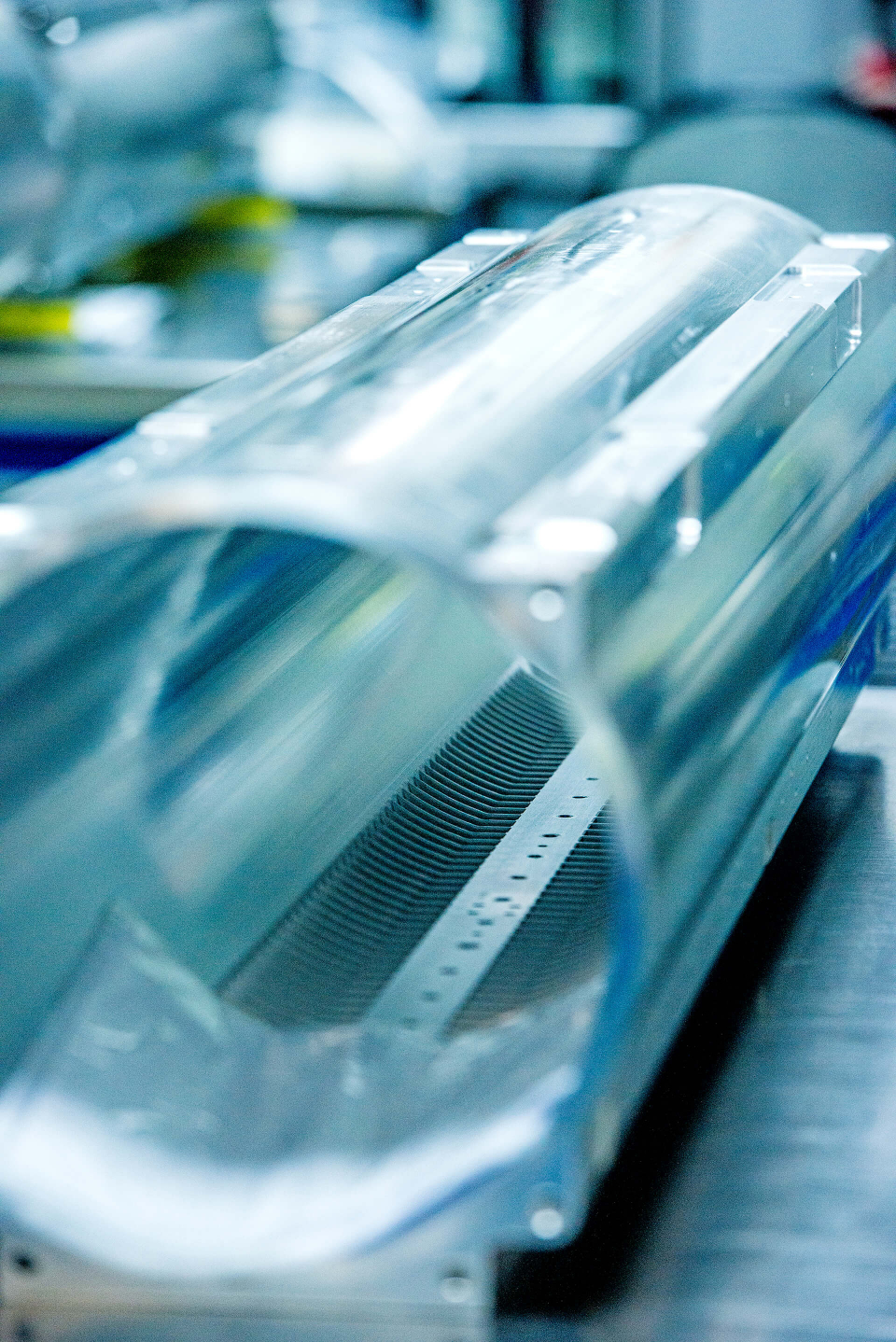

Wir haben mit unserem Vyper/LineBeam-System eine Produktionsplattform geschaffen, mit der sich die unverzichtbare Polysilizium-Kristallschicht erstmals in der Massenproduktion auf 2,8 m2 großen Glasträgern herstellen lässt. Vorher ging das nur bis 0,6 m2 Substratgröße. Das ist ein riesiger Kapazitätssprung, wenn man es in Displays umrechnet.

Die Displayschichten – und dazu gehört auch das polykristalline Silizium – werden ja nicht einzeln gefertigt, sondern auf großen Substraten. Die werden erst später im Prozess in hunderte einzelne Smartphone-Displays zerteilt. Jedes Display enthält so die kristalline Silizium-Schaltschicht bzw. die darauf basierenden Miniatur-Hochleistungsschalter. Pro Monat 15.000 m2 Polysilizium mit einem Vyper/LineBeam, das schaffen die Displayhersteller im Rund-um-die-Uhr Betrieb. Das war bisher unvorstellbar.

Dipl.-Ing. Rainer Pätzel

Dazu muss man sagen: Das Vyper/LineBeam-System besteht im Prinzip aus dem Vyper-Laser und einem Linienstrahl-Optiksystem und erzeugt einen 75 cm langen Linienfokus mit hoher Energie. Der Laser-Linienstrahl bewegt sich über die amorphe Siliziumschicht und heizt diese dort, wo er trifft, auf über 1400 Grad auf. Hinter der Linie kühlt sich die Schicht ab und kristallisiert. Beim Erstarren bilden sich dann die Kristallite, und man hat die polykristalline Schicht erzeugt. Man muss sich das so vorstellen: Eine hauchdünne Schicht, die 2000 Mal dünner ist als ein Haar, muss gleichmäßig aufgeschmolzen werden. Haben Sie zu wenig Energie, schmilzt das Silizium überhaupt nicht, haben Sie zu viel, löst sich die Schicht quasi in Luft auf und ist verdampft. Die Methode des Excimer-Laser-Annealing war über die vergangenen 15 Jahre bis zum Frühjahr 2011 auf 90 cm x 70 cm kleine, sogenannte Generation-4-Substrate beschränkt. Das lag vor allem an der verfügbaren Laserleistung. Damit war ja auch die Linienlänge eingeschränkt. Die Generation-4-Substrate waren aber zu klein für den Nachfrageboom nach hochaufgelösten Smartphone-Displays. Das fing damals alles mit dem Retina-Display des iPhone 4 an, und der Bedarf an Polysiliziumschichten fing sprunghaft an zu wachsen. Für den benötigten Produktionsübergang der Hersteller auf die fast fünf Mal so großen Generation-6-Substrate mussten wir auf einen Schlag die Linienlänge auf 75 cm verdoppeln, ebenso die Laserleistung.

Dr.-Ing. Kai Schmidt

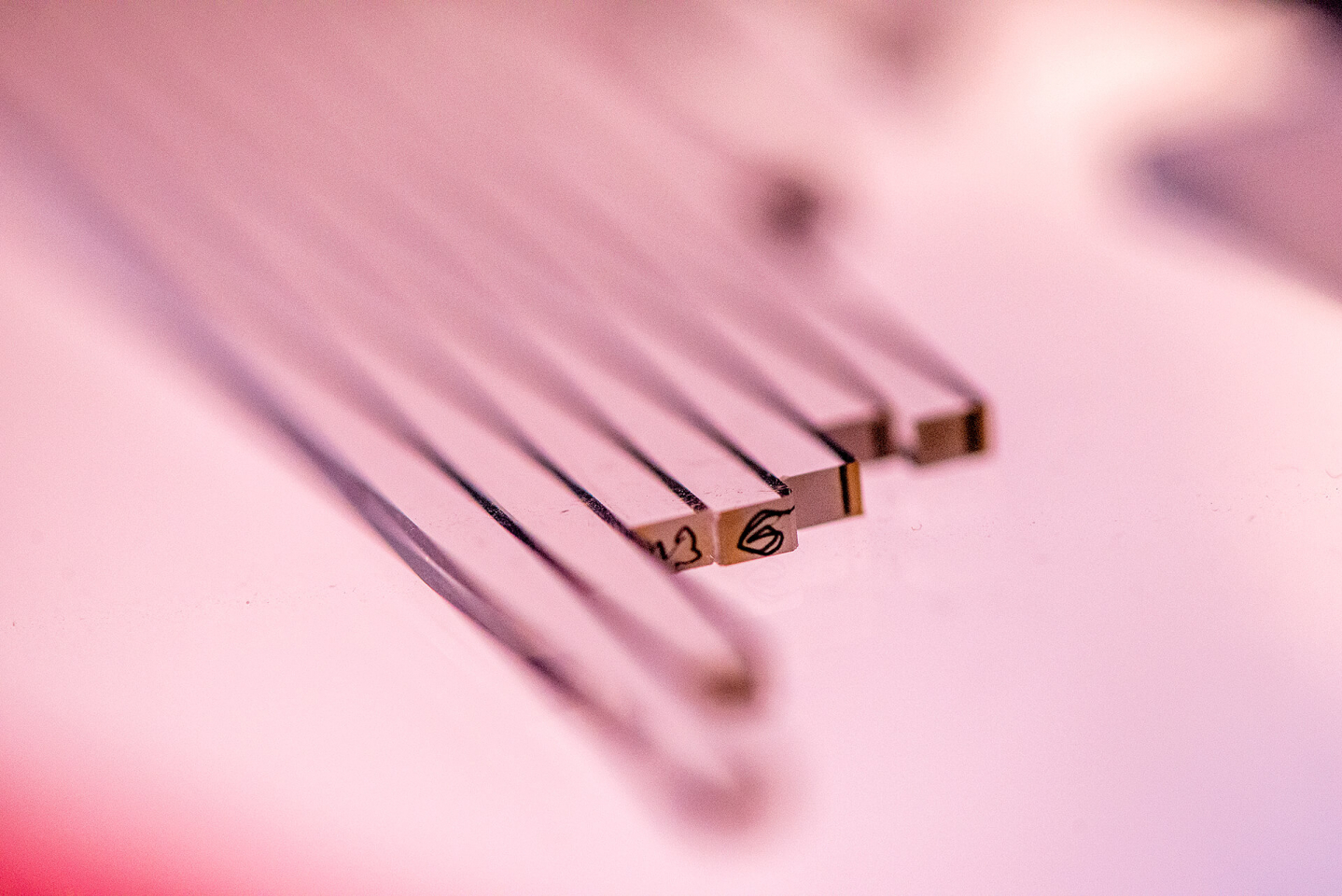

Ja, und dazu mussten wir sowohl laserseitig als auch, was das Optiksystem angeht, ganz neue Wege beschreiten. Die geforderte Laserleistung von 1,2 Kilowatt konnten wir erreichen, indem wir zwei 600-Watt-Oszillatoren entwickelten und diese erstmals synchronisieren konnten. Das sind nur wenige Nanosekunden Zeitunterschied. Wir haben das am Ende mit einer neuen und natürlich auch patentierten Hochspannungsschaltung geschafft – das war die Vyper-Lasertechnologie. Dann haben wir ein neues Linienstrahl-Optiksystem, das LineBeam 750, entwickelt, das hat es vorher auch nicht gegeben. Es integriert die beiden 600-Watt-Laserstrahlen, sodass eine homogene 750-mm-Linie aus den beiden Strahlen erzeugt wird. Wir sprechen hier von deutlich unter 1 % Abweichung in der Laserenergie, und zwar über die gesamte Linienlänge und über die Gesamtzahl der Laserpulse, mit denen das Substrat gefertigt wird.

Wie ist diese Entwicklung entstanden? Wie sind Sie darauf gekommen, den Prozess so anzulegen, wie Sie es beschrieben haben?

Dipl.-Ing. Rainer Pätzel

Dazu müssen wir rund 15 Jahre zurückgehen, als wir in Zusammenarbeit mit Instituten und Industriekunden verfügbare Laser für diese Anwendung erforscht haben. Die Frage war: Wie kann man diesen Schritt vom amorphen Silizium zum Polysilizium mithilfe von Laser unterstützen? Welcher Lasertyp, welche Strahlgeometrie kann das am besten? Welche Möglichkeiten gibt es, diese kristalline Schicht herzustellen? Was wir noch nicht gesagt haben, ist, dass dies ein thermischer Prozess ist, der, wenn man ihn auf herkömmlichem Displayglas macht, bedeutet, die Einwirkzeiten der Temperatur auf Nanosekunden zu begrenzen. Das heißt: Ein langsames Aufschmelzen bei hohen Temperaturen im Ofen wurde lange versucht, war aber nicht kompatibel mit den Glasmaterialien in der Displayindustrie. Das würde bei der Materialauswahl bedeuten, dass hochpreisige Materialien im Ofen verarbeitet werden müssen. Nur mit dem Excimer-Laser, in einem Niedrigtemperatur-Polysilizium-Prozess, kann man herkömmliches Displayglas einsetzen, mit amorphem Silizium beschichten und im Laserprozess zu Polysilizium kristallisieren.

Dr. rer. nat. Ralph Delmdahl

Das Kristallisieren von amorphem Silizium mit dem Excimer-Laser-Linienstrahl ist letztendlich die einzige Methode, die sich auf Produktionsebene durchgesetzt hat. Und die Vyper/LineBeam-Systeme sind die einzig verfügbaren Systeme zur großflächigen Schichtherstellung von Polysilizium.

Die produktionstechnischen Entwicklungen wurden in Göttingen gemacht. Wie viele Mitarbeiter waren daran beteiligt? Und in welchen Schritten ging das vonstatten?

Dr.-Ing. Kai Schmidt

Nachdem das Konzept feststand, waren zwei Drittel der Entwicklungsmannschaft über die Zeit direkt oder indirekt mit der Umsetzung dieses ganz breit gefächerten Entwicklungsprogramms beschäftigt. Das waren phasenweise bis zu 40 Mitarbeiter.

Dipl.-Ing. Rainer Pätzel

Die erste Aufgabe war für uns, eine Basis für wirklich signifikante Investitionen in das neue Konzept zu schaffen. Kurz gesagt: Gelingt die technische Umsetzung? Können unsere Zulieferer uns die Substrate in der geforderten Größe und Präzision herstellen? Und natürlich die Kosten: Sind wir mit unserem Konzept am Ende auch in wirtschaftlicher Hinsicht erfolgreich?

Dr. rer. nat. Ralph Delmdahl

Dabei gab es vor allem ein Produktrisiko, weniger ein Marktrisiko, denn es war schon klar, wohin der Markt sich bewegt: Die Displayhersteller mussten ja ihre Polysilizium-Produktion von Substraten der Generation 4 auf mindestens Generation 5.5 oder 6 aufskalieren. Und zwar so schnell es geht. Das ist ein gewaltiger Sprung in der Substratgröße. Das geht nur mit dem neuen Vyper/LineBeam.

Sie sprachen eben von einem Sprung in den Größenverhältnissen. Kann man das irgendwie quantifizieren, was dieser Sprung wirklich bedeutet?

Dr. rer. nat. Ralph Delmdahl

Vereinfacht kann man sagen, dass eine Verdopplung der Linienlänge, mit der das Substrat vom Laserlicht überstrichen wird, in etwa eine Vervierfachung der Produktivität beim Displayhersteller mit sich bringt. Die wirtschaftliche Überführung der Polysilizium-Produktion auf Generation-6-Substrate galt bis zur Markteinführung des Vyper/LineBeam-Systems als unmöglich.

Der Weg zu Ihrer Innovation – war das immer ein kontinuierliches Fortschreiten, oder gab es auch Momente, in denen Sie dachten, dass es vielleicht nichts wird?

Dr.-Ing. Kai Schmidt

Um auf den großen Glasträgern – das sind 2 bis 3 m2 Fläche – die Polysiliziumschicht zu erzeugen, brauchten wir die doppelte Linienlänge. Das geht nur über Excimer-Lasertechnik, die auch die doppelte UV-Leistung zur Verfügung stellt; das war durch sukzessives Ausreizen nicht mehr möglich. Wir haben dann überlegt, aus eins und eins zwei zu machen. Beim Synchronisieren der Laserpulse dachten wir: Kriegen wir das überhaupt ausreichend genau hin? Können wir das später im Prozess beim Kunden garantieren? Auch was das Optiksystem betrifft: Die langen Zylinderlinsen, die wir brauchten, gab es ja bisher noch gar nicht. Und wie kriegen wir die doppelte Laserleistung durch die Optiken, ohne dass deren Lebensdauer dabei in die Knie geht? Da gab es schon die eine oder andere Phase, in der es ganz schön knifflig wurde.

Dipl.-Ing. Rainer Pätzel

Wichtig ist, dass genau das Synchronisieren in einem unserer Patente geschützt ist. Es ist einzigartig in unserem Vyper-Laserkonzept umgesetzt, und es gibt auch keinen vergleichbaren Laser, der das leistet. Die Synchronisation der Laserpulse war eine harte Nuss, die geknackt werden musste, und das ist uns gelungen.

Dr. rer. nat. Ralph Delmdahl

Was wir gemacht haben, ist im Grunde eine Parallelschaltung des Lichts. Wobei dann wieder die Komplexität in der Optik gemanagt werden musste. Zwei synchrone Laserpulse auch räumlich exakt zusammenzubringen mit der erforderlichen Genauigkeit und nachher in eine stabile Linie umzuwandeln, das war der Durchbruch.

Und wo war dieser Punkt, an dem Sie wussten, dass Sie es geschafft hatten?

Dr.-Ing. Kai Schmidt

Das war an dem Punkt, an dem wir zum ersten Mal zwei Hochleistungslaser synchronisieren konnten, und als wir die Vorgabe von unter 5 Nanosekunden tatsächlich über einen längeren Zeitraum erreicht haben und nicht nur mal für fünf Minuten. Die ersten Läufe, die wir gemacht haben, gingen über einige Minuten … Es waren dann auch noch eine Reihe klassischer Steuerungsaufgaben auf der Softwareseite zu lösen – aber an dem Punkt, an dem wir die Laser über eine Stunde synchronisieren konnten, waren wir uns ziemlich sicher: Das wird funktionieren. Dann ging’s schrittweise an die Optikauslegung. Der nächste Punkt war der erste Prototyp, die rechtzeitige Auslieferung des Prototypen. Und der hat die Erwartung des Kunden erfüllt.

Auslieferung des Prototypen: Wie lange haben Sie das getestet?

Dr.-Ing. Kai Schmidt

Das war eine vergleichsweise kurze Zeit. Es musste alles sehr schnell gehen, denn der Kunde wollte seine Kapazitäten möglichst schnell hochfahren. Wir hätten uns von der Entwicklungsseite her mehr Zeit gewünscht, um alles länger zu testen. Aber letztlich ist es das Ziel einer Entwicklung, am Markt Erfolg zu haben, und da spielt immer auch Time-to-Market eine Rolle. Das hat unser Team ja auch sehr gut hingekriegt.

Ihr Haus arbeitet international und auch in vielen anderen Bereichen der Lasertechnologie. Ihre Innovation ist aber originär hier entstanden.

Dipl.-Ing. Rainer Pätzel

Der Excimerlaser steht quasi für die Vorgängerfirma Lambda-Physik; er ist am Standort Göttingen entstanden. Die Entwicklung der Optik findet seit jeher in Göttingen statt. Die ersten Muster, um einen Linienstrahl zu erzeugen, wurden in Göttingen entwickelt, ebenso die großen LineBeam-Systeme und Optiken. Ebenfalls wichtig: gefertigt, geschliffen, poliert, beschichtet – alles in Deutschland.

Dr.-Ing. Kai Schmidt

Das ist hier entwickelt worden. Die Optikfertigung findet überwiegend in Deutschland statt. Das Rohmaterial kommt aus Deutschland und zum Teil auch aus Japan, aber die Entwicklung ist 100%ig hier in Göttingen passiert.

Was kann man sich als den Wert eines solchen Gerätes vorstellen?

Dr. rer. nat. Ralph Delmdahl

Für den Marktpreis eines Systems könnten Sie sich eine Luxusvilla in München-Grünwald kaufen, da wo die Fußballprofis des FC Bayern wohnen. Das sagt natürlich auch etwas über die Produktivität des Vyper/LineBeam-Systems aus. Die Kosten eines Systems verteilen sich auf sehr viele Displays und machen am Ende weniger als 1 % pro Display aus.

Welches Potenzial hat diese Innovation? Und welche Weiterentwicklungen gibt es?

Dr. rer. nat. Ralph Delmdahl

Erst das Vyper/LB750-System hat es den Displayherstellern ermöglicht, von den kleinen Substraten, also bis Generation 4, auf vier Mal größere Generation-6-Substrate zu wechseln. Das heißt, pro Durchlauf bekommt man nun zwei bis drei Mal so viele Smartphone-Displays. Dahinter steht der Smartphone-Boom mit immer höheren Auflösungen, und der ist noch lange nicht am Ende. Substrat- Generation 6 sind Glasplatten mit ungefähr 2,5 m2 Fläche. Für 55 Zoll große OLED-Fernsehbildschirme reicht das bei Weitem noch nicht, bestenfalls kriegen Sie zwei Fernseher daraus. OLED-TV das ist der nächste Trend, den wir mit Polysilizium-Schichten abdecken müssen. Die Hersteller wollen deshalb schnellstens ihre Generation-8-Kapazitäten hochfahren, das sind 5 m2. Damit werden OLED-Fernseher in Zukunft auch bezahlbar. Wir müssen mit Laserleistung und Linienlänge hier nachziehen. Und wir können das auch. Einfach ausgedrückt: Statt einem nehmen wir zwei Vyper-Laser, dann haben wir schon mal die doppelte Lichtleistung. Und das Optiksystem ist so konzipiert worden, dass es das verarbeiten und in Linienlänge umsetzen kann. Die ersten Geräte mit 1,3 Meter Linienlänge für OLED-TVs haben wir auch schon aufgebaut und geliefert. Also, wir sind für den OLED-TV-Boom in jedem Fall gut aufgestellt.

Gibt es Wettbewerb?

Dipl.-Ing. Rainer Pätzel

Wir sind tatsächlich in der komfortablen Situation, aktuell keinen direkten Wettbewerber zu haben. Wir haben als Pionierunternehmen einen enormen Erfahrungsvorsprung, was das Design von UV-Linienstrahlsystemen mit hohen UV-Leistungen angeht. Der einzige Laserkonkurrent hat vor etwa einem Jahr letztlich die Segel gestrichen. Unsere Systeme müssen atomare Genauigkeit auf quadratmetergroßen Flächen abliefern. Und das mit Tempo und im 24-Stunden-Dauerbetrieb. Das lässt sich eben nicht so leicht kopieren. Man muss an der Stelle sagen, dass bereits versucht wird, mit Ersatztechnologien auf den Markt zu kommen. Das sind Metalloxide, die den Strom etwas besser leiten als amorphes Silizium. Bisher sind diese aber nicht für die Massenproduktion geeignet, und die Performance-Verbesserung ist, was am Ende die mögliche Pixeldichte betrifft, nur marginal. So gesehen ist das zumindest kurz- und mittelfristig keine wirkliche Konkurrenz.

Ihre Arbeit mit dem Kunden – ist das eine Art „Maßarbeit“? Der Kunde definiert eine Anforderung und Sie erarbeiten das? Oder ist es eine gemeinsame Entwicklung, eher eine Art Verschränkung?

Dr. rer. nat. Ralph Delmdahl

Das hat schon auch etwas von einer gemeinsamen Entwicklung. Jeder Kunde möchte ja sein System optimal auf sein Prozessfenster abgestimmt haben. Die Kunden sagen uns, welche Anforderungen sie an eine Produktionsanlage haben, und wir sagen dem Kunden, ob und wie wir es technisch und wirtschaftlich umsetzen können. Es findet immer ein stetiger Austausch mit dem Kunden statt. Da geht es für beide Seiten auch darum, welche Probleme ich mir einkaufe, wenn ich das so oder anders löse. Am Ende steht dann ein Pflichtenheft für unsere Entwicklung.

Wie lange dauert es, bis ein solches System hergestellt wird?

Dr.-Ing. Kai Schmidt

Die Durchlaufzeit für einen Laser, für eine Vyper, liegt bei rund vier Wochen. Das teilt sich ein in den mechanischen Aufbau, dann gibt es den Endtest, bei dem der Laser auf alle optischen Parameter getestet wird, die wir garantieren müssen, was weitere zwei Wochen dauert. Danach erfolgt die Kombination mit dem Linienstrahl-Optik-System, das parallel zum Laser aufgebaut wird. Am Schluss durchläuft das fertige Vyper/LineBeam-System noch einmal eine Acceptance-Test-Prozedur gemeinsam mit dem Endkunden. Die Gesamtbauzeit beläuft sich also auf ungefähr acht Wochen.

Wie viele dieser Systeme verlassen derzeit das Haus? Und wo liegt Ihre Wunschmarke?

Dipl.-Ing. Rainer Pätzel

Wir haben schon mehr als 60 Vyper/LineBeam-Systeme an unsere Displaykunden in Asien ausgeliefert, Tendenz steigend. Das ist getrieben durch die Explosion im Smartphone-Markt. Aktuell sehen wir, dass die ersten hochauflösenden Tablet-Generationen mit unseren Geräten gefertigt werden. Wenn wir dann noch auf die OLED-TVs schauen: Die sind noch gar nicht richtig im Markt angekommen. Der Bedarf an Polysiliziumschichten steigt auch in Zukunft, und unsere Systeme werden zur Herstellung gebraucht. Da brauchen wir uns Wachstum nicht zu wünschen, sondern müssen eher zusehen, dass wir rechtzeitig liefern können.

Das wirkt sich auf die Mitarbeiterzahl aus. Sie sind voll auf Expansionskurs?

Dr. rer. nat. Ralph Delmdahl

Auf jeden Fall! In Göttingen allein haben wir über 100 zusätzliche Mitarbeiter innerhalb der vergangenen zwei Jahre eingestellt und ein neues Produktionsgebäude zur Fertigung der VYPER/LineBeam-Systeme gebaut. Über unsere Zulieferer schaffen wir dadurch auch ein Vielfaches an Arbeitsplätzen in Deutschland.

Bekommen Sie Mitarbeiter oder spüren Sie den Fachkräftemangel?

Dr.-Ing. Kai Schmidt

Allgemein kann man sagen: Je spezialisierter die Aufgabe, desto schwieriger ist die Stelle zu besetzen. Vor allem in der Entwicklung gibt es einige Qualifikationen, die jetzt schwer zu bekommen sind: Laseringenieure, Softwareentwickler, Optikentwicklung, Konstrukteure. Was hilft, ist unsere geringe Mitarbeiterfluktuation. Da wandert nicht viel an Erfahrung ab. Unser akademisches Umfeld mit der Uni und den vielen Max-Planck-Instituten und dem Laserlaboratorium bringt auch Vorteile. Göttingen hat ja viele High-Tech-Firmen im Bereich Laser, Optik und Messtechnik, die, so wie wir, häufig Uni-Ausgründungen entstammen.

Lassen Sie uns zusammenfassen: Was ist das wirklich Innovative an Ihrem Projekt, das mit dieser Nominierung gewürdigt wird?

Dr. rer. nat. Ralph Delmdahl

Wir haben es geschafft, Polysilizium-Schaltschichten, ohne die heute bei mobilen Displays und in Zukunft bei OLED-Fernsehern nichts mehr geht, aus der Nische in die Mitte der Gesellschaft zu bringen.

Wir würden noch gerne etwas Persönliches erfahren. Sie haben biomedizinische Technik studiert. Wie kommt man dann zu den Pixeln?

Dipl.-Ing. Rainer Pätzel

Ja – biomedizinische Technik, das war damals die Interessenlage Technik und insbesondere Medizintechnik. Da spielen auch Laser eine vorrangige Rolle. Ich habe mich dann beruflich für die Lasertechnik entschieden und bei der Firma Lambda Physik in Göttingen angefangen, die zu dieser Zeit bereits Interesse im Bereich Medizintechnik hatte. Ich habe mich seitdem mehr in die Richtung der Industrieanwendungen entwickelt. Aber vom Ingenieur zum Marketingleiter, das ist natürlich nicht selbstverständlich. Irgendwo findet man dann im beruflichen Werdegang die tiefer liegenden Neigungen heraus. Das war bei mir dann das Marketing.

Dr. rer. nat. Ralph Delmdahl

Ich habe Chemie studiert, mich dann aber schon früh in Richtung Physikalische Chemie und da hin zur Laserspektroskopie orientiert. Ich hatte als Diplomand und Doktorand bereits die ersten Kontakte mit der Firma Lambda Physik. Im Labor hatten wir deren Excimer-Laser im Einsatz, um Moleküle mit UV-Licht auseinanderzubrechen. Später als Postdoktorand bin ich nach Holland gegangen und habe dort auch mit Lasern gearbeitet, mit Festkörperlasern und Gaslasern. Dann habe ich bei Lambda Physik als Produktmanager angefangen. Als Chemiker kam ich mir unter lauter Physikern und Ingenieuren anfangs ein bisschen exotisch vor. Aber der Gründer und Firmenchef von Lambda Physik, Dr. Basting, ist ja auch ein Chemiker. Ich war verantwortlich für Medizinlaser, Wissenschaftslaser und Industrielaser. Jetzt bin ich seit sieben Jahren im Bereich Produktmarketing tätig, was noch stärker auf die langfristige Marktentwicklung der Excimer-Laser gerichtet ist.

Dr.-Ing. Kai Schmidt

Ich habe Physik studiert mit Schwerpunkt Festkörperphysik und mich nach dem Studium mit speziellen Hochspannungsschaltern beschäftigt. Die spielen bei unseren Lasern heute eine zentrale Rolle. Danach war ich eine Zeit lang in Genf, am CERN, und habe dann gewechselt: Ich bin mehr auf die Spektroskopie eingeschwenkt und habe zum Thema fotoakustische Spektroskopie promoviert. Am Ende der Promotion stand dann die Frage: Was nun? Damals gab es ein Angebot von Lambda Physik im schönen Göttingen. Ich habe damals in der Entwicklung angefangen und verschiedene Stationen vom Engineering-Bereich bis zur Betreuung von Lithographielasern durchlaufen. Seit mittlerweile vier oder fünf Jahren bin ich R&D-Leiter. Die Zeit vergeht so schnell.

Was macht Ihr Aufgabenfeld spannend? Warum sollte man sich zum Beispiel als junger Mensch entscheiden, so etwas zu tun?

Dipl.-Ing. Rainer Pätzel

Was ich an meinem Beruf besonders schätze, ist, dass es am Ende immer um etwas Konkretes geht und den Umgang damit, also: Was kann ich anfassen, was bringt es dem Kunden, was passiert im realen Leben, losgelöst von der Theorie. Und da gibt die Technik wahrscheinlich deutlich mehr Spielraum, als man denkt: vom Handanlegen, mit dem auch ich angefangen habe, über das Mitentwickeln, Installieren und Betreuen technischer Geräte, um das von der Pike auf zu erfassen, bis hin zur Gestaltung im strategischen Sinn, im Kundengespräch. Und das Kundengespräch dann weiterzutragen, in neue Ideen, das ist sehr vielseitig.

Dr. rer. nat. Ralph Delmdahl

Das Spannende für mich ist, dass ich immer mit aktuellen Technologien zu tun habe. Fast immer Hochtechnologie. Unsere Excimer-Laser sind sehr vielseitig einsetzbar, von der Augenheilkunde, der Lasik, bis hin zu den Displays spannt sich ein großer Bogen. Die Berührungspunkte mit unterschiedlichsten Anwendungen sind schon einzigartig. Für unsere Berufsanfänger sind es natürlich auch die Auslandseinsätze, die einen besonderen Reiz haben. Unsere Kunden sitzen ja vorwiegend in Asien. Wenn man dann noch eine so rasante Marktentwicklung erlebt, wie derzeit mit unseren Linienstrahlsystemen, dann ist das doppelt aufregend.

Dr.-Ing. Kai Schmidt

Es gibt so viele verschiedene Herausforderungen und Probleme …:Man steht früh auf, weiß aber nicht so ganz genau, was heute passieren wird – ohne das negativ zu meinen. Das ist die Herausforderung, das Schöne in der Entwicklung. Man versucht zu verstehen: Warum gab es dieses oder jenes Problem, welche Abhilfe kann ich schaffen? Wie kann ich erreichen, dass das Problem nicht noch mal entsteht? Das betrifft existierende Produkte, aber eben auch Entwicklungsprozesse, wenn ein neues Produkt entsteht. Ich möchte fast sagen, ich habe damals Physik studiert, weil ich erkennen wollte, was die Welt im Innersten zusammenhält. So weit würde ich heute nicht mehr gehen, aber wenn man das aufs Kleine herunterbricht, stimmt das ein Stück weit immer noch.

Sie arbeiten schon sehr lange zusammen. Ist so was hilfreich und produktiv, oder stumpft man irgendwann aneinander ab?

Dipl.-Ing. Rainer Pätzel

Man hat immer neue Herausforderungen, neue Entwicklungen, neue Märkte. Entweder ist in einem Thema eine enorme Dynamik, wie in diesem Fall, oder man hat neue, sich anschließende Märkte – insofern ist im Team immer ausreichend Bewegung drin. Über Langeweile können wir uns nicht beklagen.

Sie sind bereits für Ihre Arbeiten ausgezeichnet worden. Helfen solche Auszeichnungen?

Dr. rer. nat. Ralph Delmdahl

Ja, das ist natürlich Ansporn und eine zusätzliche Motivation für mich ganz persönlich, ganz klar. Es gibt auch Ausstrahleffekte. Man wird deutlich stärker wahrgenommen – auf jeden Fall.

Dr.-Ing. Kai Schmidt

Ich denke schon, dass das hilft. Im Konzern hilft es allemal. Gegenüber dem Kunden – das ist schwer zu beantworten. Aber ich denke, die Anzahl der verkauften Systeme ist auch schon eine Auszeichnung.

Dipl.-Ing. Rainer Pätzel

Kai Schmidt hat es gesagt – hier in Göttingen ist das ein Team, aber für einen großen Konzern ist es natürlich durchaus gewünscht, dass Business Units sich zeigen. Eine Sichtbarkeit zu haben, das ist eine schöne Sache; die zeigt sich an Umsätzen, natürlich auch an Innovationen, an Produkten, aber auch an solchen Auszeichnungen, die beweisen, dass auch in der Öffentlichkeit registriert wird, dass die Dinge einen gesellschaftlichen Stellenwert haben.

Noch einmal zu Ihrem Team: Was motiviert Sie und was ärgert Sie so richtig?

Dr.-Ing. Kai Schmidt

Motivation besteht immer, wenn eine Entwicklung glückt, wenn das halbwegs in den Zeitplänen läuft, also wenn es einfach klappt. Das ist Motivation. Was mich ärgert, ist, wenn es keine Entscheidungen gibt. Wenn Optionen auf dem Tisch liegen, muss man sich an irgendeinem Punkt entscheiden!

Dipl.-Ing. Rainer Pätzel

Ich ärgere mich selten. Ich freue mich, wenn insbesondere das Potenzial, das wir haben, registriert wird und entsprechende Rahmenbedingungen dann auch so geschaffen werden, dass man sich dem stellen kann. Es freut mich, wenn man ein Team hat, das sehr gut zusammenarbeitet. Was mich ärgert, ist, wenn Dinge offensichtlich sind und dann doch hin und wieder lange brauchen, um in konkrete Handlung umgesetzt zu werden.

Dr. rer. nat. Ralph Delmdahl

In den vergangenen drei Jahren gab es, fand ich, sehr wenig Grund, sich zu ärgern. Wir sind eigentlich in einer sehr guten Phase, auch als Unternehmen, und es freut einen, wenn man das richtige Produkt zur richtigen Zeit hat und sieht, wie das Produkt im Markt fliegt, wie es einem quasi aus den Händen gerissen wird, dass man offensichtlich den richtigen Weg gegangen ist.

Was gibt es noch in Ihrem Leben außer Pixel, oder besser: nicht mehr Pixel? Womit entspannen Sie sich?

Dipl.-Ing. Rainer Pätzel

Ich habe Familie und drei erwachsene Töchter, die leider schon aus dem Haus sind. Ich fahre gerne Fahrrad, komme häufig auch mit dem Fahrrad zur Arbeit, und das eigentliche Hobby, das ich – leider viel zu selten – genießen kann, ist das Segeln.

Dr. rer. nat. Ralph Delmdahl

Wir haben einen vierjährigen Sohn, und den genießen wir in vollen Zügen, verfolgen seine Entwicklung. Das macht sehr viel Spaß. Wenn ich Zeit habe, lese ich gerne und gehe auch ab und zu ins Fitnesscenter.

Dr.-Ing. Kai Schmidt

Leider habe ich zu wenig Zeit. Ich fahre ganz gern Fahrrad, was ich, wenn es das Wetter zulässt und die Zeit erlaubt, am Wochenende oder abends auch tue. Und ansonsten ist das die Familie.

Gebärdensprache

Gebärdensprache

Leichte Sprache

Leichte Sprache