Prof. Dr.-Ing. Gunther Krieg

PET ist vor allem leicht, die einfache Transportierbarkeit war der Hauptgrund für den raschen Markterfolg der PET-Flasche. Ich erinnere daran: Ein Kasten große Coca-Cola-Flaschen mit 1,0 Litern Inhalt – das waren Kilos. Als PET auf den Markt kam, wurde diese Flasche innerhalb von 14 Tagen radikal ersetzt. Einfach weil die Verbraucher die Glasflasche nicht mehr wollten. Inzwischen sieht man in allen Bereichen, dass die PET-Flasche der Sieger ist, beispielsweise erhält man in den Discounter-Märkten ausschließlich Pet-Einwegflaschen. Mineralwasser wird dort nicht in Glas angeboten. Da die Discountermärkte inzwischen jedoch mehr als 60% des deutschen Mineralwasser-Umsatzes erreicht haben, ist die Glasflasche inzwischen deutschlandweit in die Nähe von 10% Marktanteil geschrumpft.

Und wie sieht es mit der Öko-Bilanz bei PET aus?

Dipl.- Ing. (FH) Dirk Christian Fey

Zu diesem Thema gibt es zig Studien, wobei die gesamte Ökobilanz betrachtet wird – die Flasche selbst hat ihre eigene Bilanz. Betrachtet man das ganze Drumherum um die Glasflasche, so fällt der Unterschied auf: Die Herstellung ist erheblich energieintensiver, das Handling der Glasflasche kostet richtig Geld. Wenn ein Lkw Leergut fährt, transportiert er bei Glas erheblich mehr, was reichlich Energie kostet. Am schlechtesten schneidet immer Glas ab, so das Ergebnis der Studien. Zwar muss man auch bei PET-Flaschen unterscheiden in PET Einweg und PET Mehrweg, aber bei der Energiebilanz ist – ob Einweg oder Mehrweg – PET der Sieger, nicht Glas, das ist eindeutig.

Prof. Dr.-Ing. Gunther Krieg

Um das zu ergänzen: PET-Mehrweg-Flaschen haben im Durchschnitt 25 Umläufe, also 25 Wiederbefüllungen, und somit eine gute Leistungsbilanz.

Nun gibt es bereits Recyclingverfahren für PET, auch Bottle-to-Bottle-Methoden, die eine Verwertbarkeit der verwendeten Materialien garantieren. Wie funktionieren diese Verfahren, und worin liegen deren Probleme?

Dipl.- Ing. (FH) Jürgen Bohleber

Die Problematik ist in letzter Zeit vor allem dadurch entstanden, dass PET für Flaschen nicht mehr in reiner Form verwendet wird, sondern Additive hinzukommen, die bestimmte Eigenschaften der Flaschen bewirken. Verschlüsse beispielsweise oder Dinge aus anderem Kunststoffmaterial sind für das Marketing nützlich, stören aber in den bisherigen Recyclingprozessen bei der Aufarbeitung.

Selbst bei den bisherigen Bottle-to-Bottle-Recyclingverfahren gab es keine echte Wiederverwendung; es wird zwar recycelt, das gewonnene Material ist aber auf einer niedrigen Wertschöpfungsstufe gelandet ...

Prof. Dr.-Ing. Gunther Krieg

Das stimmt. Bisher wurden die Flaschen eben nicht wieder zu Bottles gemacht, sondern zu Fasern, aus denen Kleidungsstücke oder Packbänder hergestellt wurden. Das Material für diese Anwendungen wird jedoch nicht in dem Ausmaß benötigt, Flaschen dagegen reichlich. Ein weiterer Aspekt ist, dass man beim Recycling aus PET für Fasern derzeit einen Preis von 450 Euro pro Tonne realisiert, während man beim Bottle-to-Bottle-Verfahren 1.150 Euro pro Tonne erreicht. Das sind 700 Euro mehr, und wenn 50.000 Tonnen pro Jahr mit einer Anlage recycelt werden, sind das 35 Millionen Euro zusätzlicher Gewinn.

Dipl.- Ing. (FH) Jürgen Bohleber

Das derzeitige Recycling rentiert sich zum Teil gar nicht. Das führt dazu, dass in Indien und China das Material einfach verbuddelt wird. Statt Tonkrüge kann man in 200 Jahren dann PET-Flaschen wieder ausgraben. Das wollen wir nicht.

Wie entstand bei Ihnen die Idee zu dieser Art des Recycling?

Prof. Dr.-Ing. Gunther Krieg

Wir wurden vor elf Jahren von Coca-Cola USA bei einer ersten Projektbesprechung im Flughafen von Zürich gefragt, ob wir nicht ein Bottle-to-Bottle-Recycling anbieten könnten. Unser Unternehmen war bereits in diesem Bereich tätig, wir haben einen sogenannten Sniffer hergestellt, ein Gerät, das Fremdbefüllungen von Mehrweg-Kunststoffflaschen detektiert und diese aussortiert. Flaschen, die eigentlich wiederbefüllt werden sollen, werden bisweilen von Verbrauchern missbraucht – für Benzin des Rasenmähers etwa, für Waschmittel, Weichspüler oder Toilettenreiniger. Gäbe es unseren Sniffer nicht, der das entdeckt und diese Flaschen aussortiert, damit sie erst gar nicht in die Waschanlage und damit nicht in die Wiederbefüllung gehen, käme es zu einem Fehlgeschmack. Ursache sind Fremdstoffe, die über Tage, Wochen und Monate in die Wand der Flasche gehen. Die Wäsche, die in der Abfüllanlage vorgenommen wird, dauert rund 20 Minuten; das reicht nicht aus, dass diese Stoffe vollständig zurückdiffundieren. Und wenn dann das Mineralwasser im Supermarkt steht, schmeckt es eben nach Waschmittel, Weichspüler oder Toilettenreiniger. Kurz: Dieses Problem hatten wir seinerzeit für Coca-Cola mit dem Sniffer gelöst, und nun kamen sie auf uns zu und wollte etwas Neues – Recycling.

Und dann hatten Sie eine Idee …?

Prof. Dr.-Ing. Gunther Krieg

Ja, eine Grundidee, aber vor allem hatten wir „Bauchschmerzen“. Es gab diesen Vertrauensvorschuss, und dem gerecht zu werden oder das Ansinnen abzulehnen war schon schwierig. Ich gebe zu, es war das einzige Mal in meinem Leben – egal welche Projekte wir auch immer diskutiert beziehungsweise in Angriff genommen hatten –, dass mir ein Entwicklungsprojekt große Bauchschmerzen bereitete: War das überhaupt lösbar? Wir waren vorinformiert, und Herr Fey hatte schon erste Messergebnisse mitgebracht, es gab eine Idee, wie man es machen könnte – aber trotzdem war ich mir nicht sicher.

Dipl.- Ing. (FH) Dirk Christian Fey

Das Vorhaben war sehr vage und – wie man im Nachhinein sagen muss - zum damaligen Zeitpunkt nicht zu realisieren, weil technologisch notwendige Bauteile gefehlt haben. Diese sind über die Jahre hinweg, zum Teil von uns unterstützt, entstanden. Auch waren die Rechner nicht schnell genug. Aber die grobe Richtung für unsere Entwicklung hatten wir schon vor elf Jahren.

Welche Elemente Ihrer Innovation gab es schon, und was hat sich über die Zeit entwickelt?

Dipl.- Ing. (FH) Dirk Christian Fey

Es gab den Laser, und es gab schnelle Rechner. Die Idee, das Vorhaben mit Laser-Fluoreszenz und mit Laser-Raman-Spektroskopie umzusetzen, war eigentlich die Grundidee. Die Signale von Laser-Raman und Laser-Fluoreszenz sind nicht sehr ausgeprägt hoch. Und wir wollten an sehr kleinen Teilen messen, das erfordert eine sehr hohe Messgeschwindigkeit. Man konnte damals mit den niedrigen Geschwindigkeiten bereits die Materialien unterscheiden. Aber das Ziel, eine Million Messungen pro Sekunde zu erreichen, war die vergangenen zehn Jahre die Beschäftigung speziell von Herrn Bohleber.

Wie sieht der Prozess des PET-Recycling, wie Sie es entwickelt haben, in der Praxis aus?

Dipl.-Ing. (FH) Jürgen Bohleber

Unsere Entwicklung allein stellt nicht den Prozess des Recyclings dar, sondern ist ein Teil davon: Die Flaschen werden gesammelt, meist über ein Sammelsystem – das ist je nach Land unterschiedlich –, und dann gepresst, ähnlich wie Altpapierballen. Dann werden die Ballen entpackt, und das Material wird von Feinteilen grob gereinigt, bevor es in eine Mühle kommt. Diese schneidet die PET-Flaschen samt Etiketten, Deckel und allem, was mitverpresst wurde, in circa zwei bis zwölf Millimeter kleine Teile. Diese Teile durchlaufen verschiedene verfahrenstechnische Reinigungsschritte mechanischer Art, um die Etiketten abzulösen und die Kleber aufzuweichen. Anschließend werden die Teile mit speziellen Verfahren – URRC (United Resource Recovery Coporation)-Verfahren oder auch andere etablierte Verfahren – noch mal chemisch gereinigt, um Kontaminationen oder Verunreinigungen geschmacklicher Art herauszulösen.

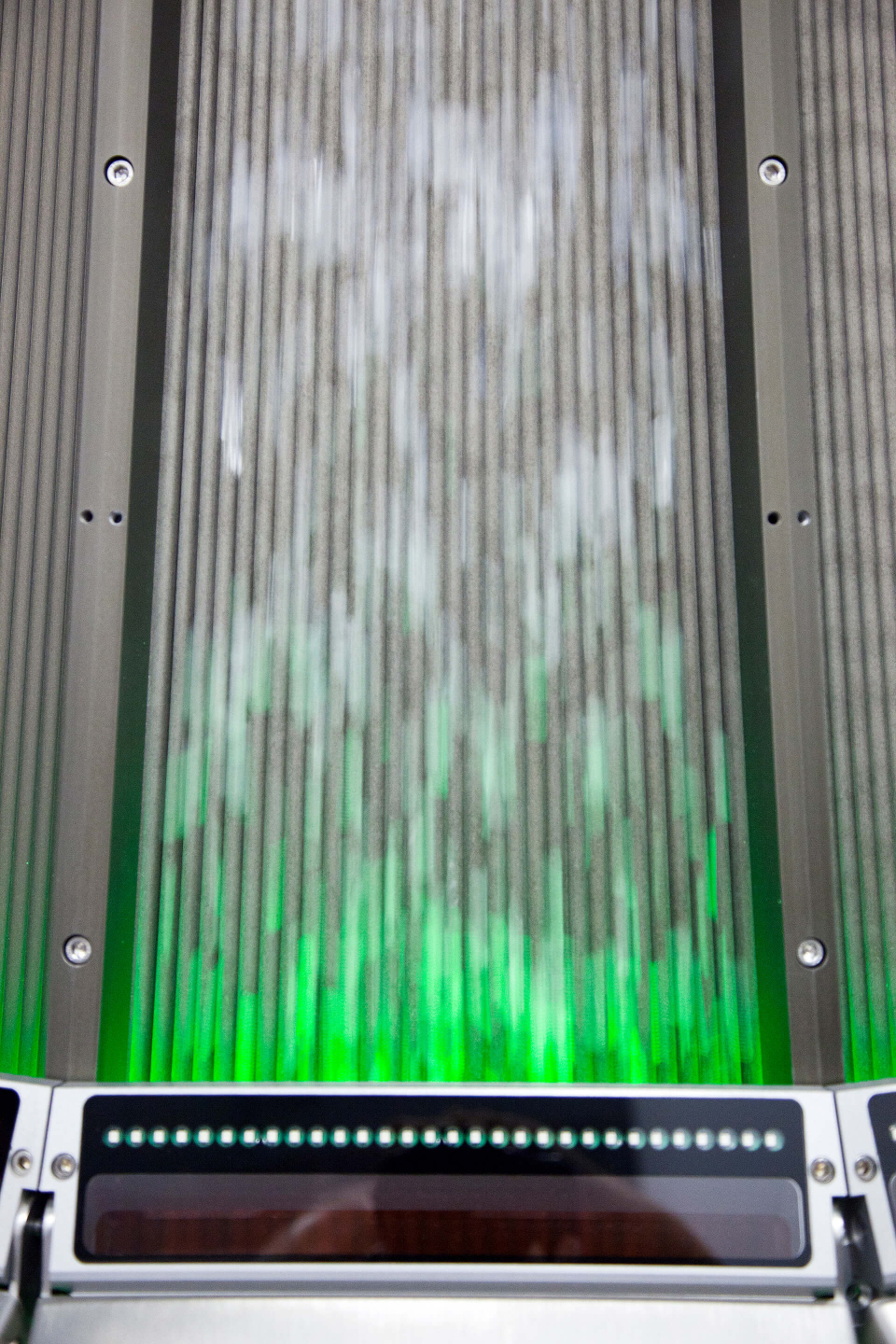

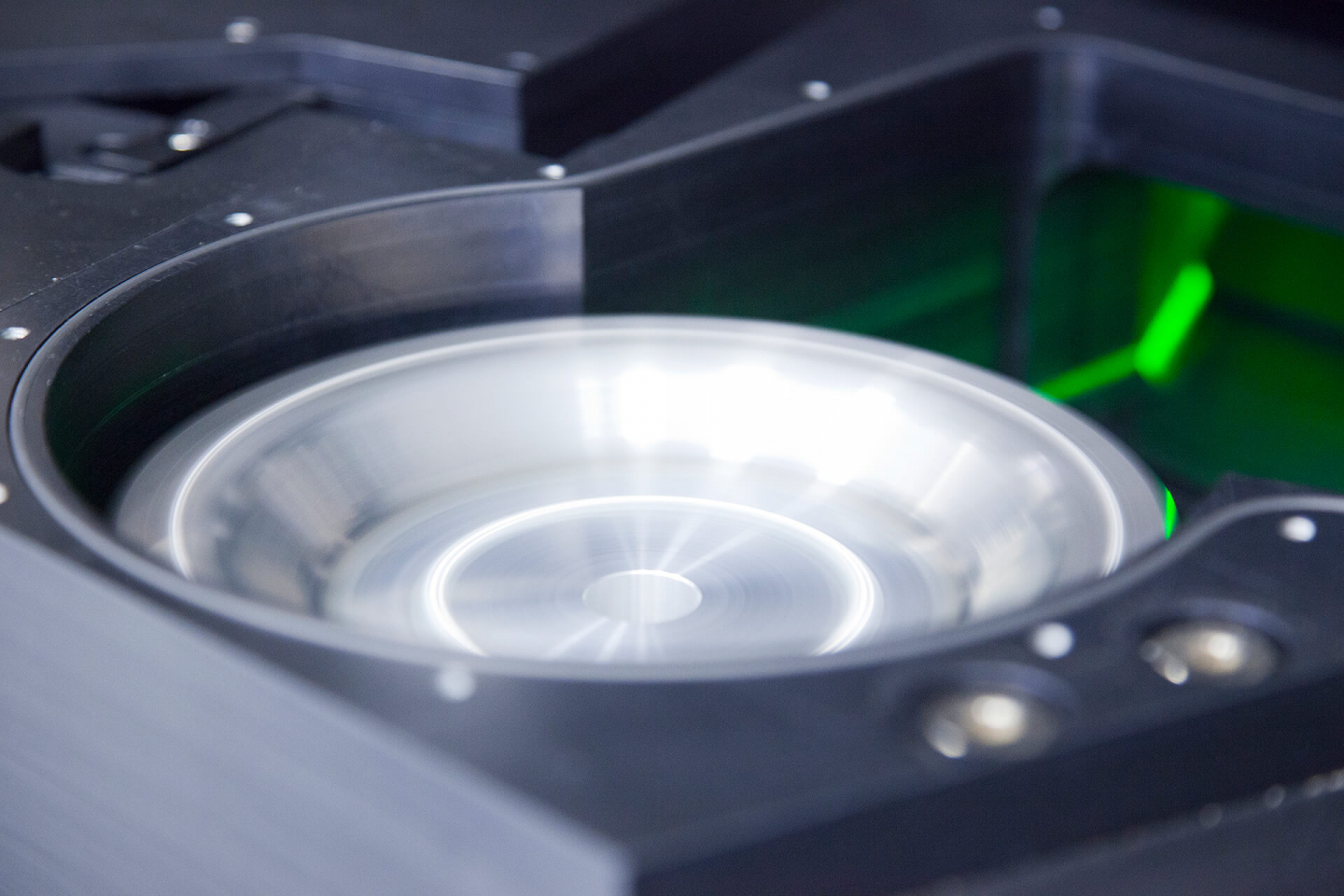

Im letzten Schritt läuft dieses Material in trockener Form durch unsere Maschine. Dabei werden die Partikel auf rund vier Meter pro Sekunde beschleunigt und bei dieser Geschwindigkeit über einen Laserstrahl beleuchtet, das heißt optisch „angeregt“. Diese Anregung führt dazu, dass das Messobjekt mit einem Signal antwortet, und dieses Signal wird über ein Messsystem aufgenommen, identifiziert und bewertet. Fällt die Bewertung positiv aus, läuft das Partikel in seiner gewohnten Flugbahn weiter. Wenn es als Schlechtmaterial detektiert wird, wird es einige Millimeter nach diesem Scan durch eine Druckluftdüse von seiner ursprünglichen Bahn abgelenkt und in den Ausleitschacht geleitet. Somit ist es separiert.

Die Kunst liegt eigentlich darin, das eine Million Mal in der Sekunde zu machen. Und jedes Partikel – ob es nun zwei Millimeter Durchmesser hat oder zwölf Millimeter – wird dabei mehrfach untersucht. Es wird mehrfach gemessen, damit wir auch in Bruchstücken von PET, die nur lokal verunreinigt sind, diese Stellen erkennen können.

Das, was dann als „gut“ aussortiert wird, ist wieder als lebensmitteltauglich zu verwenden?

Prof. Dr.-Ing. Gunther Krieg

Ja, es ist sogar von der amerikanischen Food & Drug Administration FDA als lebensmittelgerecht genehmigt worden.

In welcher Relation kann man das Material wieder verwenden?

Dipl.-Ing. (FH) Dirk Christian Fey

Am Ende des Prozesses erfolgt die Sicherstellung, dass das Material „foodgrade“ ist. Ein bis zwei Prozent werden noch mal aussortiert: Was nicht als reines PET definiert ist, beispielsweise Barrierematerial, Fremdkunststoffe oder Fremdfarben, fällt durch das Raster.

Wie viel Prozent der ursprünglichen Masse sind das?

Dipl.- Ing. (FH) Jürgen Bohleber

Dazu muss man differenzieren. Man schickt am Anfang nicht nur reines PET in den Materialstrom, sondern ein Gemisch. Der größte Gewichtsanteil ist die PET-Flasche selbst, aber es gibt noch den Verschluss, der meistens aus einem Polyolefin – PE, PP – besteht; dieses Material wird mittels Swim-Sink-Verfahren und durch Dichtetrennung im Prozess vorher schon abgetrennt und, anschließend separat dem Recycling wieder zugeführt. Die Etiketten werden in manchen Prozessen, da sie auch in reiner Form vorliegen, als Ersatzbrennstoff genutzt, also energetisch weiterverarbeitet. Das heißt, Reststoffe entstehen kaum, selbst das von uns aussortierte Material wird dann für minderwertige Zwecke noch weiterverarbeitet.

Eine konkrete Zahl zu nennen ist schwierig, denn die Ausgangsbedingungen sind unterschiedlich. In Deutschland kommen die Leerflaschen, weil sie jeder zurückgibt, vorsortiert und gepresst in die Recyclinganlage. Das ist natürlich eine Top-Qualität, 90 Prozent werden verwendet. In England wird die PET-Flasche mit dem Haushaltsmüll gesammelt und sortiert; da kommen derzeit nur 20 Prozent heraus.

Prof. Dr.-Ing. Gunther Krieg

Man sollte hier eine andere Vergleichsrechnung aufmachen: Es gibt aktuelle wissenschaftliche Veröffentlichungen, die besagen, dass das Bottle-to-Bottle-Recycling von PET im Vergleich zur Herstellung von neuem PET aus Rohöl weitaus weniger Energie benötigt. Bei einer laufenden Anlage in den USA beispielsweise ist die Energieeinsparung so hoch, dass circa 317.000 US-Häuser mit dieser eingesparten Energie versorgt werden könnten. Ein weiterer Vorteil: Es werden viel weniger Treibhausgase erzeugt. Der Effekt ist so riesig, als würden rund 189.000 US-Autos von den Straßen genommen. Und das Wichtigste: Mit Bottle-to-Bottle-Recycling werden die Ölressourcen geschont oder stehen anderen Anwendungen zur Verfügung.

Zurück zu Ihrer Maschine …

Prof. Dr.-Ing. Gunther Krieg

Die Maschine besteht aus einem Sensorsystem, das detektiert, worum es sich handelt, und einem Sortierer. Es sind eigentlich zwei verschiedene Maschinen in einer.

Wird das, was detektiert und ausgelesen wird, dokumentiert?

Dipl.-Ing. (FH) Dirk Christian Fey

Mit jedem Messpunkt wird ein Fingerprint erzeugt, jeder Punkt, der gemessen wird, muss beurteilt werden. Dazu sind Algorithmen notwendig, die wir über die Jahre entwickelt haben. Sie sind sehr komplex und basieren auf neuronalen Netzen. Die Maschine beurteilt jeden Fingerprint und sagt: Okay, das ist jetzt PET oder etwas anderes – und das eine Million Mal pro Sekunde und 24 Stunden am Tag. Pro Sekunde fallen 30 MB Daten an. Das Wesentliche war, die Daten in dieser Geschwindigkeit aufzunehmen und die Optik zu bauen – insbesondere das Spektrometer. Es gibt nichts, was man bei derartigen Anforderungen von der Stange kaufen kann, weder bei der Optik noch bei den Rechnern. Alles ist maßgeschneidert, alles ist entwickelt worden.

Es gibt weitere Verfahren, die beim Flaschenrecycling benannt werden: das NIR (Nahinfrarot) und das URRC-Verfahren. Was hat man sich darunter vorzustellen, und worin bestehen die Unterschiede zu dem, was Sie entwickelt haben?

Prof. Dr.-Ing. Gunther Krieg

URRC ist der chemische Prozess, die Erfindung eines Mexikaners, Carlos D. Gutierrez, der entsprechende Anlagen baut und vermarktet. In einem großen Drehrohrofen wird mit zweiprozentiger Natronlauge die erste Schicht der Flakes abgeschält; wenn eine Kontamination durch Öl oder sonstige Stoffe besteht, wird diese entfernt. Und sollte noch ein Rest vorhanden sein, verdampft der aus dem Flake heraus. Die Temperatur im Drehrohrofen beträgt rund 200 Grad C, und ein Durchlauf dauert zwei Stunden.

Dipl.-Ing. (FH) Dirk Christian Fey

Das NIR-Verfahren ist hier sicherlich interessanter, weil es um das Sortieren geht. Diese Methode gab es schon vor zehn Jahren, als wir begonnen haben, und sie hat definitiv Lücken. Sie kann zum Beispiel keine schwarzen Materialien bestimmen. Das Material wird über eine Infrarotstrahlung – üblicherweise Halogen – beleuchtet, und das reflektierte Licht macht den Fingerabdruck, aber das Licht wird von dunklen Objekten überhaupt nicht reflektiert. Außerdem können Kontaminanten nicht gemessen werden. Derzeit werden die PET-Flaschen innen mit einer Art Überzug versehen, damit die Getränke nicht den Acetaldehyd-Geschmack annehmen und es aus der Luft ins Getränk keinen Sauerstoffeintrag gibt – da entwickelt sich immer mehr. Die Fremdstoffe führen dazu, dass die Flaschen gelb werden, wenn die Flakes wieder verarbeitet werden, und das will keiner. Derzeit funktioniert diese einwandfreie Erkennung und Abtrennung nur mit unserer Methode. Ich möchte nicht ausschließen, dass es später mal etwas Ähnliches geben wird, aber zurzeit sind wir da alleine.

Zurück zu Ihrer Innovation, deren Ursprung noch früher anzusetzen ist. Resultiert sie letztlich aus Ihrer Tätigkeit an der Hochschule, Professor Krieg?

Prof. Dr.-Ing. Gunther Krieg

Die Anfänge liegen 30, 35 Jahre zurück und beginnen mit der Spektroskopie. Ich war zu dieser Zeit im damaligen Kernforschungszentrum tätig und musste dort im Rahmen der Urananreicherung das Uran-Hexaflourid messen und seine Konzentrationen bestimmen. Dabei kam ich zum ersten Mal auf die Idee, mit der Optik, den Fingerprints, eine Online-Mess- und Regelmaschine zu entwickeln. Nachdem in Deutschland die Kerntechnik schon damals keine guten Aussichten mehr hatte, habe ich mir überlegt, was man mit dieser Maschine sonst noch machen könnte. Die Überwachung und Reduktion der Emissionen von Müllverbrennungsanlagen schien interessant, da dieses System sich dadurch auszeichnete, dass es den korrosiven Medien standhielt, wie zum Beispiel Salzsäure, die dampfförmig aus der Müllverbrennungsanlage herauskam, wenn PVC-Böden verbrannt wurden. Dazu haben wir sieben Stoffe gemessen, neben Salzsäure, Stickoxid Stickstoffdioxid,Schwefeldioxid, Ammoniak, Kohlendioxid und Kohlenmonoxid. Das war die erste Anwendung des Prinzips, mit dem dann noch während meiner Wissenschaftlertätigkeit im Forschungszentrum im Rahmen des Technologietransfers zur Industrie in Überlingen am Bodensee 250 Arbeitsplätze geschaffen wurden.

Eines Tages, als ich gerade Vorlesung hielt, kam ein Unternehmer aus der Umgebung, der für Coca-Cola für die Kunststoffmehrwegflasche die Mechanik des Sniffers entwickeln sollte. Es gab schon Sniffer, aber die funktionierten nicht, weil sie Flaschen reihenweise aussortierten, denn sie konnten die mit Benzin kontaminierten Flaschen nicht von Limonadenflaschen unterscheiden. Nehmen Sie eine einzige Benzinflasche unter tausend Flaschen: Nur sie muss raus, nicht die anderen 999 Limonadenflaschen.

Genau das haben wir zum ersten Mal selektiv, mit den Fingerprints, geschafft und damit den Sniffer entwickelt. Damals gab es noch nicht eine Million Prints wie heute, wir schafften 15 Flaschen pro Sekunde, also 50.000 pro Stunde – immerhin auch schon eine schöne Zahl. Wir haben hart gearbeitet, und diese Maschine – der Sniffer – ist heute die in der Welt führende Technologie für die Selektion von kontaminierten Kunststoffmehrwegflaschen. Die konsequente Weiterführung der Entwicklung war die Fluoreszenzmessung, die um eine Zehnerpotenz schwieriger ist. Es klingt sehr einfach, wenn wir das heute erzählen, aber es war eine enorme Herausforderung.

Der Prozess der Entwicklung Ihres Projektes war lang und beinhaltete viele einzelne Schritte. War das ein glatter Prozess, oder haben Sie irgendwann auch einmal gedacht, dass daraus nichts wird?

Dipl.- Ing. (FH) Jürgen Bohleber

Das war alles andere als ein glatter Durchmarsch. Die Problematik bestand – wie gesagt – darin, dass die Komponenten, die wir gebraucht hätten, nirgends zur Verfügung standen, und wir wussten auch nicht wirklich, wie wir sie selbst herstellen konnten. Wir haben uns dann auf eine „Marschrichtung“ geeinigt und das weitere Vorgehen überlegt. Das frisst natürlich Monate oder auch Jahre: etwas, das man auf dem Markt nicht fertig kaufen kann, selbst aufzubauen, um dann festzustellen, dass es nicht zufriedenstellend funktioniert. Man kommt einen Schritt weiter, ist aber noch nicht am Ziel. Das Problem war immer die Geschwindigkeit, die Messrate. Es gab auch schon ein System, das ähnlich funktioniert wie das jetzige, allerdings nur mit 80.000 Messungen, und wenn man Partikel von zwei bis zwölf Millimetern vermessen will, dann sind 80.000 Messungen pro Sekunde zu wenig. Damit hätte man PET-Stücke in der Größe von vielleicht 50 Millimetern vermessen können, aber das entsprach nicht der Aufgabenstellung und war somit auch nicht marktfähig.

Dipl.-Ing. (FH) Dirk Christian Fey

Vor ungefähr fünf Jahren haben wir gemerkt, dass ein Laser, wie wir ihn benötigten, nicht verfügbar war. Dann haben wir Alternativen zum Laser gesucht und geprüft, was diese Alternativen prinzipiell hergeben. Das war aber nichts: Eine Maschine ist uns dabei explodiert und um die Ohren geflogen. An dem Punkt haben wir nicht mehr gewusst, wie es weitergeht.

Wie kann man sich das konkret vorstellen? Sie hatten ein Entwicklungslabor, in dem Sie „gebastelt“ haben, und die anderen Produkte des Unternehmens haben Ihre Entwicklungsarbeit über diese lange Zeit finanziert?

Prof. Dr.-Ing. Gunther Krieg

Wir haben über elf Jahre lang im Prinzip in Materialien und in Personal investiert. Das war zu schaffen, denn der Sniffer war und ist auch heute noch eine Cashcow. Trotzdem gab es für mich in diesen elf Jahren drei richtige Tiefschläge. Wir hatten Krisensitzungen. Und es waren meine Mitstreiter, die auch unternehmerisch dachten und mich fragten: „Wie lange wollen wir die damit verbundenen Kosten noch tragen?“ Drei Mal waren wir an einer Stelle, an der wir Schluss machen wollten. Einfach weil das Ziel noch nicht sichtbar war. In dieser Zeit erhielten wir große psychologische Unterstützung durch Coca-Cola Atlanta.

Was war die Intention von Coca Cola?

Prof. Dr.-Ing. Gunther Krieg

Man sah dort die Entwicklung hin zur PET-Einwegflasche und befürchtete Millionen Tonnen PET-Müllberge. Einen solchen Imageverlust wollte Coca-Cola nicht tolerieren und suchte nach einer Lösung für das Problem.

Dipl.-Ing. (FH) Dirk Christian Fey

Der Grund, warum das Bottle-to-Bottle-Verfahren nicht funktionierte, waren ungelöste Details. Wenn zum Beispiel ein Stück Silikon oder PVC noch im PET verbleibt, kann man aus dem Material keine Flaschen machen. Sie platzen, haben schwarze Punkte, und der Kunde würde das nicht akzeptieren. Die Coca-Cola-Manager wussten genau, dass sie den Prozess eigentlich im Griff hatten und lediglich am Ende etwas fehlte. Daher haben sie uns während der ganzen zehn Jahre halbjährlich besucht und immer gesagt: „Wir glauben, ihr könnt das!“ Wenn sie nicht gewesen wären ...

Wann stand die erste Maschine? War es ein Prototyp, und wann wurde wirklich ein Produkt daraus?

Dipl.- Ing. (FH) Jürgen Bohleber

Ausgeliefert wurde der erste Prototyp im Mai 2006 in die Schweiz. Die Maschine ging an ein Recyclingwerk, das Schwierigkeiten damit hatte, Silikonmembranen herauszusuchen. In ihrer Not versuchten sie es manuell mit Mitarbeitern, die 24 Stunden am Band standen, um die Störstoffe herauszulesen.

Da sie erhebliche Probleme hatten, wurde auf uns sehr großer Zeitdruck ausgeübt. Im Mai 2006 wurde ausgeliefert, und nach einigen Tagen Anpassungsarbeit lief die Maschine im Prozess. Zuerst mit unserer persönlichen Begleitung, dann mit Kontrolle in größeren Abschnitten; sie läuft bis zum heutigen Tag dort sehr erfolgreich.

Die Maschine, der „Powersort“, kann nicht nur sehr viel, sie sieht auch recht elegant aus …

Prof. Dr.-Ing. Gunther Krieg

Dass das Produkt heute so funktioniert, muss man dem Durchhaltevermögen von Herrn Bohleber und Herrn Fey zugutehalten. Nach dem Prototyp für die Schweiz haben sie – schon ein wenig gegen meinen Widerstand – noch einmal eine Entwicklung gestartet, um zum heutigen Powersort zu kommen. Irgendwie hatte ich gesagt „Jetzt reicht’s!“ Wir hatten schon so viele Jahre hineingesteckt, und ich wäre mit der 90- oder 80-prozentigen Lösung zufrieden gewesen und hätte sie vermarktet. Aber nein – und so wurde dieses Schmuckstück daraus. Herr Bohleber hat eine 3-D-Konstruktion entwickelt, denn – und da kommt sein Multitalent zum Tragen – es ist ja nicht nur reine Mechanik, es ist Mikrostrukturtechnik, die Optik, die Physik, die Spektroskopie, und das alles in einem Kopf beherrscht und verstanden. All das hat zu dieser Maschine geführt.

Dipl.- Ing. (FH) Jürgen Bohleber

Die erste Maschine unterscheidet sich in einem wesentlichen Punkt von der heutigen Serienmaschine. Wir sind ja eigentlich Hersteller von Sensorsystemen, von Messsystemen, und erst in zweiter Linie Fertiger von Sortiergeräten oder mechanischen Komponenten. Deshalb haben wir uns – da wir ja sowieso genügend Aufgabenstellungen hatten – entschlossen, das Bewegen der Flakes, also den Transport zu den Messpunkten und das Ausschleusen der Partikel, mit einem zugekauften klassischen Farbsortierer zu lösen, wie er beim Lebensmittelsortieren verwendet wird. Die Aufgabenstellung für mich war, unser Messsystem in diese bestehende Maschine zu integrieren. Es ist auch gelungen, aber es war eine große Herausforderung, und es hatte auch Nachteile. So hatten wir die Entwicklungsingenieure des Farbsortierers bei der Inbetriebnahme monatelang vor Ort, um das Projekt zu begleiten und mit dem Kunden Verbesserungen zu diskutieren. Dabei entstanden Unmengen an Ideen, was man jetzt ändern wollte. Und da kam der Punkt, an dem wir sagten: „Alles ganz toll, die Maschine läuft, aber jetzt müssen wir noch mal was ganz Neues machen“. Es gab teilweise auch heftige Auseinandersetzungen. Aber ich denke, es war der richtige Schritt.

Prof. Dr.-Ing. Gunther Krieg

Es war der richtige Schritt, aber ich war außer mir: Wir hatten die Detektion, die Sensorsystemtechnik, 100-prozentig im Griff, und dann fanden Jürgen Bohleber und Dirk Fey heraus, dass die Sortierung noch nicht richtig funktioniert. Jetzt wollten sie auch noch die Mechanik selbst entwickeln Eigentlich gegen unser Prinzip, das lautet: Was man kaufen kann, das kauft man.

Dipl.-Ing. (FH) Dirk Christian Fey

Die fremde Technik hat insgesamt nicht gepasst. Wir hatten einen scannenden Laserfokus auf einer Kreisbahn. Das übernommene Teil war jedoch linear aufgebaut. Das war einfach ein Kompromiss, und es war für uns nicht leicht, uns durchzusetzen.

Dipl.- Ing. (FH) Jürgen Bohleber

Nicht alles aus einer Hand bieten zu können ist ein Kompromiss, und im Fehlerfall sind Diskussionen mit Zulieferanten programmiert: „Nein, der Fehler liegt bei euch“, „Der Fehler liegt bei uns“, Ersatzteilbeschaffung, Schaltpläne, Schraubengrößen, die dann zöllisch waren. Für einen Konstrukteur war es eigentlich haarsträubend, so etwas zu vervielfältigen, das heißt in Serie zu produzieren.

Prof. Dr.-Ing. Gunther Krieg

Das ist richtig, aber da war der Druck des Geschäftsführers der Recyclinganlage in der Schweiz, der ohne dieses System unwirtschaftlich arbeitete, und es war erkennbar, dass er finanzielle Probleme hatte, dass seine Zukunft daran hing. Es war schwer, die Entscheidung zu treffen: Nehmen wir ein 80-prozentiges System oder warten wir, bis das 100-prozentige fertig entwickelt ist?

Dipl.- Ing. (FH) Jürgen Bohleber

Das war für uns und für mich als Konstrukteur eine riesige Aufgabe, wieder zurück an den Schreibtisch zu gehen und von vorne anzufangen. Im Endeffekt habe ich mir mit der Verfechtung dieser Richtung richtig viel Arbeit aufgeladen. Ich bin dann praktisch 14 Monate verschwunden, habe in meinem Haus gesessen und entwickelt.

Und wann ist das heutige System in die aktive Vermarktung gegangen?

Dipl.- Ing. (FH) Jürgen Bohleber

Im Januar 2008 war’s.

Dipl.-Ing. (FH) Dirk Christian Fey

Anfangs haben wir den Ball sehr flach gehalten. Wir hatten dann zwar die Maschine, aber die zu duplizieren ist nicht so einfach. Die Anfragen kamen weltweit, und wir haben erst einmal die Kunden bedient, die von uns gehört hatten. Das kam aus dem Umfeld von Coca-Cola, wo allen gesagt wurde, dass die Maschine super läuft. Richtig aktiv am Markt sind wir mit dem Powersort erst voriges Jahr geworden.

Prof. Dr.-Ing. Gunther Krieg

Und 2010 haben wir bereits bis Mitte des Jahres fünf Maschinen fertig gestellt und ausgeliefert.

Was kann sich künftig aus dem heutigen Projekt oder Produkt noch entwickeln?

Prof. Dr.-Ing. Gunther Krieg

„Elektronikschrott“ – das ist ein falscher Begriff, ich habe ihn zumindest nicht richtig verstanden. Ich denke dabei an die Komponenten, die in einem Fernseher verbaut sind, aber eigentlich meint man damit nicht Elektronikschrott, sondern eher die Gehäuse – die Gehäuse von Fernsehern, von Druckern, von PCs, aber auch die Abfälle bei der Autoverwertung, Armaturenbretter oder das Innere von Autos. Diese Komponenten bestehen nicht aus einer einzigen homogenen Masse, sondern zum Beispiel aus zwei verschiedenen Stoffen, die total gleich aussehen und die man mit den Augen nicht unterscheiden kann. Das Recycling von derartigen gemischten Stoffen, von Armaturenbrettern, die zerschreddert sind, die man trennt und zu neuen Armaturenbretter machen kann – das ist das nächste Projekt.

Dipl.-Ing. (FH) Dirk Christian Fey

Das PET-Recycling ist eigentlich eine sehr kleine Nische. Die Autokunststoffe sind heute Sondermüll, zum Teil sind bromierte Kunststoffe darin. Wenn es eine Methode gäbe, die das trennen kann, dann ist das kein Sondermüll mehr, sondern ein Wertstoff. Und das wäre – weltweit – gigantisch. Es gibt dafür bereits zwar die NIR-Geräte, allerdings mit den genannten Nachteilen, also dass sie zum Beispiel schwarze Inhaltsstoffe nicht erkennen können. Wir sehen da ein großes Potenzial.

Prof. Dr.-Ing. Gunther Krieg

Hier stehen wir in Kontakt mit der Fraunhofer-Gesellschaft, die den Part übernehmen wird, den der mexikanische Forscher im Falle des PET innehatte, nämlich die chemische Aufbereitung des dann getrennten Materials.

Fassen Sie bitte zusammen: Was ist das Innovative an diesem Projekt, was jetzt mit der Nominierung gewürdigt wird?

Prof. Dr.-Ing. Gunther Krieg

Es ist ein Puzzle mit soundso vielen Aufgaben und Teilen, die einzeln 100-prozentig gelöst werden mussten. Wenn einer dieser Teile nicht perfekt entwickelt worden wäre, wäre das ganze Projekt gescheitert. Und dazu gehören natürlich die Fingerprint-Technologie, der Sorter, die UV-Laser, eine wahnsinnige Rechengeschwindigkeit, die man realisieren musste. Dazu gehören die neuronalen Netze, also die gehirnähnlichen Strukturen, die auch Fingerabdrücke, die sich ganz wenig voneinander unterscheiden, den jeweiligen unterschiedlichen Stoffen zuordnen können.

Und was bedeutet Innovation für Sie persönlich?

Dipl.-Ing. (FH) Dirk Christian Fey

Innovation ist für mich, etwas zu machen, was langfristig Bestand hat, Dinge, die Auswirkungen haben. Für ein kleines Detail kann ich mich nicht begeistern.

Prof. Dr.-Ing. Gunther Krieg

Das ist zunächst einmal eine Idee, die patentfähig ist und zu einem neuen Produkt führt, das Umsatz macht. Der Erfolg ist für mich letztendlich an den Umsatzzahlen zu messen. Das klingt materialistisch, aber das ist die einfachste Methode, um eine Innovation als solche wirklich zu klassifizieren. Es gibt ja viele gute Ideen, die interessant erscheinen, aber eigentlich der Menschheit nichts nützen.

Dipl.- Ing. (FH) Jürgen Bohleber

Für mich entsteht eine Innovation, wenn ich mich völlig in mich zurückziehen kann, überlegen, wie ich das völlig anders, nicht mit den bewährten Methoden, anpacken kann, und nicht an irgendetwas herumverbessere. Und ganzheitlich muss es auch sein.

Kreativität und technische Prozesse – passt das zusammen?

Prof. Dr.-Ing. Gunther Krieg

Kreativität ist erforderlich, um technische Prozesse zu modernisieren, sie wirtschaftlicher und auch umweltfreundlicher zu machen.

Was ist eine gute Idee?

Dipl.- Ing. (FH) Jürgen Bohleber

Wenn es rund ist, wenn Sie damit das Problem lösen und gleichzeitig kein neues schaffen. Es gibt viele Lösungen, die zwar ein Problem beseitigen, dann aber wieder drei andere aufmachen. Die mögen kleiner sein und nebensächlich, beispielsweise wenn ich eine Maschine entwickle, die die Aufgabenstellung löst, aber dabei viel Abfall produziert oder sehr viel Energie verbraucht: Das ist für mich keine runde Sache. Man muss sich zurücklehnen und sagen können: „Jawohl, so geht es! Das ist die Lösung!“

Prof. Dr.-Ing. Gunther Krieg

Eine gute Idee ist eine Idee, die, wenn sie realisiert ist, so einfach erscheint, dass alle Leute sagen: „Da wäre ich auch draufgekommen. Genial!“ Das ist eigentlich das einzig Enttäuschende: Wenn man etwas wirklich gut gemacht hat, ist es so einfach, dass man es gar nicht mehr zu schätzen weiß.

Lassen Sie uns über Ihre Arbeitswelt sprechen: Wie sieht die in Zukunft, aus?

Dipl.-Ing. (FH) Dirk Christian Fey

Unsere Marschrichtung? Wir sagen immer, das hier ist eine große Familie. Das sagen vielleicht viele, aber es ist einfach so. Mit unserer neuen Technologie haben wir ein echtes Potenzial. Wir haben ja immer ganz langsame Vorwärtsbewegungen gemacht, und jetzt besteht die Chance, dass es richtig abgeht. Einerseits will man das: eine große Firma werden. Andererseits haben Jürgen Bohleber und ich bei Siemens gearbeitet, und da wissen wir, wie das ist mit den großen Firmen. So versuchen wir jetzt, das Unternehmen kontrolliert nach oben zu fahren. Das Produkt eröffnet uns alle Möglichkeiten, und es wird spannend!

Was macht Ihre Arbeit so spannend, und warum sollte ein junger Mensch sich dafür entscheiden?

Dipl.-Ing. (FH) Dirk Christian Fey

Das ist ziemlich einfach:die Vielfalt, die Breitbandigkeit. Für einen Ingenieur ist es hier einfach ideal. Und einer, der technikinteressiert ist, ist hier daheim. Eindeutig. Aber diese Leute werden rar, das ist schon länger schwierig, die Qualität nimmt ab.

Dipl.- Ing. (FH) Jürgen Bohleber

Das liegt auch daran, dass viele sich erst im Studium mit ihrem Beruf beschäftigen. Sie beginnen in einem Fachbereich, der sie interessiert, oder sie ziehen es durch, weil sie irgendein Studium machen wollen. Manche aber interessiert das schon aus der Lego-Kiste heraus. Sie fangen an, etwas zu bauen, machen weiter mit Holz, dann mit Metall. Die gehen dann in die Lehre und sind schon begeistert, und nach der Lehre, wenn sie ein Studium anschließen, haben die schon sehr viel an Gefühl für Technik angesammelt.

Gefühl – ein spannendes Wort im Kontext zu Ihrer Tätigkeit. Muss man ein Gefühl für Technik entwickeln?

Prof. Dr.-Ing. Gunther Krieg

Genau das haben Jürgen Bohleber und Dirk Fey. Es sind Diplom-Ingenieure der Energie- beziehungsweise Nachrichtentechnik. Ich würde ihnen heute – ohne weitere Prüfung – zusätzlich das Physik-Diplom verleihen, weil sie das erforderliche Wissen und Können in Physik im Rahmen ihrer Tätigkeit an unserer Technischen Hochschule und in unserer Firma dazugelernt haben.

Wann wussten Sie eigentlich, dass Sie das tun wollten, was Sie heute machen

Dipl.- Ing. (FH) Jürgen Bohleber

Das war eigentlich eine ganz geradlinige Sache. Mein Vater war Elektroingenieur, und somit hatten wir Berührung mit dieser Thematik. Wir sind als Kinder – ich habe noch zwei Brüder – sehr oft ins Deutsche Museum nach München gefahren, und dort haben mich die vielen Kurbeln, Getriebe und Motoren begeistert. Ich weiß noch genau, wie ich die verschiedenen Versuche gesehen und mich bemüht habe, mir das alles zu merken, weil ich es zu Hause nachbauen wollte. Und als Kinder mit sechs, sieben – das meinte ich vorhin – haben wir mit einem Riesenberg von Legosteinen gebaut, und irgendwie beschäftigt einen das, man möchte es stabiler machen oder etwas wirklich für den Gebrauch bauen. Dann fängt man an zu schreinern oder mit Metall zu bauen, und dann wurden die Eltern aufmerksam und fragten, was ich später machen wollte. Einen technischen Beruf, klar, was sonst, es kam eigentlich nichts anderes in Frage. Und so entwickelte sich das.

Dipl.-Ing. (FH) Dirk Christian Fey

Jürgen Bohleber und ich, wir haben den gleichen Spitznamen, wir waren die „Kellerkinder“. Er und ich waren immer im Keller – am Bauen. Obwohl mein Vater in einem ganz anderen Bereich tätig war, fand ich das Technische interessant. Ich habe eine Lehre in einem technischen Bereich gemacht und wollte nicht unbedingt studieren, sondern am liebsten gleich in ein Labor zum Entwickeln. Ich musste aber feststellen, dass man ohne Studium kaum eine Chance hat. Man muss Ingenieur sein, und so habe ich Nachrichtentechnik studiert. Im Nachhinein betrachtet war Physik tatsächlich das Interessanteste im Studium, weil man die Breitbandigkeit braucht.

Herr Prof. Krieg, gab es Ereignisse, die Sie in Ihrem Leben beeinflusst haben? Gab es Vorbilder?

Prof. Dr.-Ing. Gunther Krieg

Da war sicher mein Vater, aber wohl mehr als unterschwelliges Vorbild. Mein Vater war Spediteur, ich habe zu Hause das Unternehmerische mitbekommen, auch das tägliche, schon harte Leben, die Konsequenz im Tun. Dazu kam das Handwerkliche, jeden Samstag waren die Lkws zu reparieren und „das Technische“ zu machen. Beide Großeltern hatten eine Landwirtschaft, Traktoren, Maschinen – das hat mich immer angezogen. Ich wollte Ingenieur werden, Maschinenbau war programmiert. Doch in der Oberstufe gab es einen Lehrer, der mich für Physik völlig eingenommen hat, weil er dieses Fach mit viel Herzblut und großer Begeisterung rübergebracht hat. Deshalb bin ich in die Physik eingestiegen. Hinzu kam, dass diese Wissenschaft zu dieser Zeit durch Max Planck, durch Albert Einstein, einen viel höheren Stellenwert hatte als heute. Das war für mich etwas Erstrebenswertes, ich habe viel darüber gelesen und dann Physik studiert. Promoviert habe ich aber doch im Maschinenbau – das hat mich nicht losgelassen. Zudem habe ich erkannt, dass man im Unternehmen Produkte entwickeln muss; dazu braucht man die Ingenieurtechnik. Und so ist es dann gelaufen, und ich bin damit zufrieden und glücklich darüber, dass ich diesen Background der Physik habe. Ferner musste ich mich zwangsläufig intensiv mit der Chemie auseinandersetzen, denn auf Polyethylenterephthalat (PET) stößt man nicht unbedingt in der Physik!

Was ist derzeit Ihre größte berufliche Herausforderung?

Dipl.- Ing. (FH) Jürgen Bohleber

Die Aufgabenstellung, die wir vorhin genannt haben: das Sortieren von Elektronikschrott und Kfz-Schrott mit der Technik, die wir geschaffen haben und die dafür noch sensibler gemacht werden muss. Ferner Erfahrung und Wissen, alles, was man angesammelt hat, abermals zusammenzufassen und wieder eine neue Idee zu generieren: Wo ist noch eine Lücke, wie könnten wir noch weiterkommen?

Perfektion ist Ihre Zielsetzung?

Dipl.- Ing. (FH) Jürgen Bohleber

Ja, ich glaube, das ist eine Eigenschaft, die ich habe, und das kann ich auch ganz gut, ohne dass mich jemand ständig anschiebt. Gerade in dem Projekt: Ich habe viel zu Hause gearbeitet, in einem Raum, völlig ungestört, mit Blick in die freie Natur. Ich habe die Maschine, etwa was Maschinenbau und Optik betrifft, in elf Monaten dort entwickelt, Fertigungszeichnungen und viele Details, die im Gesamten völlig nebensächlich sind, dort erarbeitet. Es kam vor, dass ich tagelang an solchen Detailproblemen saß, es mir nicht gefiel, ich es verworfen und wieder völlig neu angefangen habe, bis ich sagen konnte: Das ist es jetzt, so bleibt es!

Das ist eine Charaktereigenschaft. Ich mag es eben, mich irgendwo zu vergraben und ein Problem tagelang zu beackern. Jemand anders kommt nach einer halben Stunde aus dem Raum und sagt: Ich finde es nicht, ich hab da nicht die Lösung. Ich bin dann bei anderen Dingen viel zu langatmig und komme nie zum Ziel.

Wie würden Sie Ihren Arbeitsstil beschreiben?

Dipl.-Ing. (FH) Dirk Christian Fey

Ich mache viel aus dem Bauch heraus. In den zehn Jahren haben wir oft über Maschinen gesprochen, und Jürgen Bohleber fragte: Was machen wir denn da? oder: Wie sieht das aus? Er war schon viel mehr im Detail und ich habe aus dem Bauch heraus sagen können: Die Richtung ist richtig.

Dipl.- Ing. (FH) Jürgen Bohleber

Das war immer die richtige Kombination. Es ist nicht so, dass man durch tage- oder wochenlanges Aussitzen ein Problem lösen kann. Irgendwann frisst man sich fest und braucht jemanden, der einen aus dem Sumpf zieht. Das war oft Dirk Fey, der schlicht sagte: Das ist es nicht, mach so und so weiter. Er hat die Gabe, einfach mal völlig neu aufzusetzen, und dann fängt es wieder an zu sprudeln.

Prof. Dr.-Ing. Gunther Krieg

Wir reden immer über Technik und technische Probleme. Eine Voraussetzung, ohne die nichts geht, ist das Klima, das persönliche Verstehen. Das ist eine ganz wichtige Komponente, die bei uns zufällig – oder glücklicherweise – ideal gelöst ist.

Dipl.- Ing. (FH) Jürgen Bohleber

Ich finde das Wort Teamwork echt überstrapaziert, das sagt ja jede Firma. Aber gerade bei der ersten Maschine: Der Termin war eng, wir mussten nichts sagen, es waren einfach alle Leute da und an der Maschine. Da kamen fünf Mann wortlos aus der Produktion und haben mitgeschraubt, wir mussten nichts sagen. Überstunden oder so etwas? Das war eine Selbstverständlichkeit, weil es ein Projekt ist, und da bringt man sich ein. Das ist, glaube ich, nicht selbstverständlich in einer Firma.

Herr Prof. Krieg, Sie lehren und sind Unternehmer. Was hat in Ihrem Innersten mehr Gewicht?

Prof. Dr.-Ing. Gunther Krieg

Ich möchte da keinen Unterschied machen, sondern beides ergänzt und befruchtet sich ideal. Begünstigt durch meine unternehmerische Erfahrung vermittle ich einerseits meinen Studenten neben klassischem Fachwissen aktuellste, hochtechnologische Entwicklungsergebnisse aus laufenden Industrieprojekten. Andererseits führt der Technologietransfer aus der Technischen Hochschule in die Wirtschaft zu neuen Ideen und Innovationen. Von diesen Rückkopplungseffekten profitieren beide Seiten. Das ist eine ideale Kombination.

Ihre Tochter und Ihr sind Sohn sind inzwischen mit im Unternehmen und führen es fort ...

Prof. Dr.-Ing. Gunther Krieg

Meine Tochter ist bereits neun Jahre als Diplom-Wirtschaftsingenieurin in unserem Unternehmen. Mein Sohn kam vor einem Jahr als Diplom-Ingenieur nach mehrjähriger beruflicher Tätigkeit in den USA in unsere Firma nach Karlsruhe. Ich habe nicht gesagt: Ihr müsst hierher kommen, sondern dass ihnen diese Möglichkeit offensteht. Sie haben sie dann von sich aus wahrgenommen. Ich bin sicher, dass diese Entscheidungen in die Zukunft tragen und dass meine Kinder schon während meiner beruflichen Tätigkeit mitbekommen haben, worum es geht. So wie ich von meinem Vater das Unternehmerische – ich merke erst jetzt nach zig Jahren, dass es so war – in mir aufgenommen habe. Das Studium allein gibt nur eine gewisse Standfestigkeit. Meine Tochter und mein Sohn konnten vergleichen, denn sie haben vorher in anderen Unternehmen breite Erfahrungen gesammelt, sehen aber die Einmaligkeit unserer Technologie, die wir von Anfang an so gewollt haben. Dass alles so gut gegangen ist, findet man auf der Welt nicht an jeder Ecke. Es ist schon eine glückliche Fügung, dass es so gekommen ist.

Bei aller Harmonie – was macht Sie so richtig sauer?

Dipl.-Ing. (FH) Dirk Christian Fey

Ungerechtigkeit. Wenn ich es ungerecht finde, was abläuft. Auch wenn es Lappalien sind, aber das kann ich nicht sehen. Ganz schlecht.

Dipl.- Ing. (FH) Jürgen Bohleber

Richtig sauer macht mich Unzuverlässigkeit. Wenn ich mit jemandem etwas bespreche, und ich habe die Zusage, und dann läuft es doch anders, ohne dass man sich rückmeldet. Ich hab Verständnis dafür, wenn sich irgendetwas ändert, aber dann müssen wir darüber sprechen.

Prof. Dr.-Ing. Gunther Krieg

Wenn in der Technik ein Servicefall auftritt, was natürlich nie auszuschließen ist, und der oder die Zuständigen kümmern sich nicht 100-prozentig sofort und gleich um die Lösung.

Wobei können Sie Zeit und Raum vergessen, und was tun Sie, um sich zu entspannen?

Dipl.- Ing. (FH) Jürgen Bohleber

Ich brauche definitiv körperliche Arbeit. Brennholz im Wald machen oder in ein altes Haus jahrelang Arbeit reinstecken, so was bringt mich weiter. Dabei sehe ich auch, dass ich etwas schaffe, das Ergebnis meiner Arbeit, was in meinem Beruf nicht jeden Abend der Fall ist. Da musste ich auch mal zwölf Jahre warten, bis ich was erkennen konnte. Die körperliche Arbeit brauche ich; wenn ich tagelang im Ruhemodus bin, geht es mir eigentlich schlecht.

Dipl.-Ing. (FH) Dirk Christian Fey

Ich brauche die Abwechslung, meinen Urlaub, und dann mache ich Sport – Kytesurfen, Skifahren, Motocross, also alles, was richtig ablenkt, nicht nur ein bisschen. Und selbst am Wochenende bin ich immer unterwegs. Ich suche immer nach neuen Dingen. Das mache ich auch privat. Ein Wochenende, an dem ich nichts erlebt habe – dann bin ich montags im Büro nicht gut drauf.

Prof. Dr.-Ing. Gunther Krieg

Ich fühle mich mit meinem Beruf und meiner Technischen Hochschule in einer totalen Ausnahmesituation, in einem unglaublichen Glückszustand , den kaum ein Mensch in seinem Leben realisieren kann. Das sehe ich wirklich so. Natürlich brauche ich auch einige Stunden Gartenarbeit pro Woche – nicht nur zum Blumenzwicken, sondern wirklich richtig harte Arbeit, damit ich sehe, dass etwas Schönes entsteht. Aber leider habe ich in der Regel zu wenig Zeit, da es ständig zusätzliche Dinge gibt, die termingerecht erledigt werden müssen. Das nächste Wochenende ist zum Beispiel vollgepflastert mit der Ausarbeitung einer Antwort auf einen Patentbescheid des Europäischen Patentamtes, der mit einer sehr engen Terminsetzung verbunden ist. Ferner ist ein Gutachten für das Land Baden-Württemberg auf dem Gebiet innovativer Optik fertigzustellen. Diese Dinge finde ich sehr interessant, erledige sie und habe das Glück, dass meine Familie das toleriert. Auf Spaziergängen und kurzen Ausflügen mit Freunden und Familie sowie abendlichen Fitnessrunden mit dem Rad gelingt es mir trotzdem, erholsame Pausen in unserer schönen Umgebung von Baden, Elsass und Pfalz einzulegen.

Gibt es noch einen Traum, ein Ziel, zu dem Sie sagen: „Das möchte ich noch mal machen?“

Dipl.-Ing. (FH) Dirk Christian Fey

Ich bin eigentlich recht zufrieden mit meiner Situation.

Dipl.- Ing. (FH) Jürgen Bohleber

Ich bin wissenshungrig, und mein Traum – der aber nicht so sinnvoll wäre – ist, in verschiedenen Berufen mitzuarbeiten. Ich war während meiner Berufsausbildung bei einigen Firmen beschäftigt und habe überall etwas mitgenommen, was ich heute sehr gut brauchen kann. Und ich habe die Vorstellung: Wenn ich jetzt noch in zehn, zwanzig anderen Firmen – und sei es nur einige Wochen – arbeiten würde, nähme ich so viel mit: Die machen das so, die machen das so, das kann man auch – dieses und jenes. Das macht so viel aus. Ähnlich wie als Kind im Deutschen Museum: gesehen, und dann ist es drin. Es gibt noch so viel, was man nicht kennt. Aber leider geht das schlecht in der Praxis.

Prof. Dr.-Ing. Gunther Krieg

Ich bin im Gleichgewicht, ich bin zufrieden. Und möchte, dass dieses Werk, das wir gemeinsam aufgestellt haben, fortgesetzt wird.

Gebärdensprache

Gebärdensprache

Leichte Sprache

Leichte Sprache