Prof. Dr. Thomas Basler

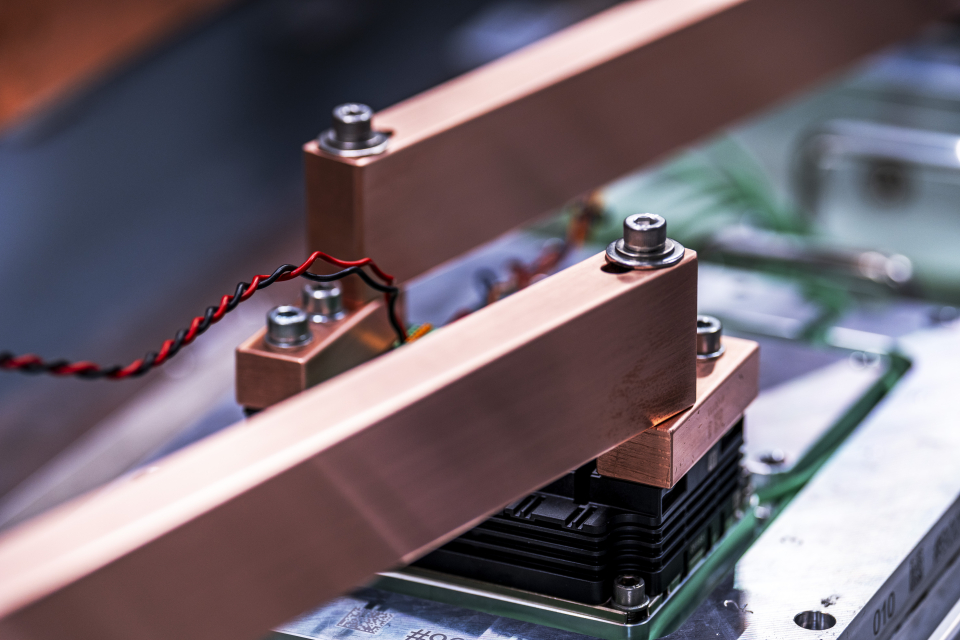

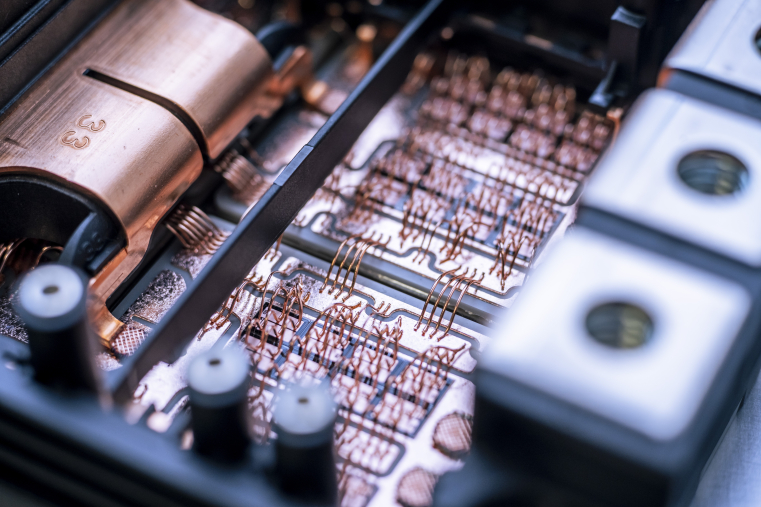

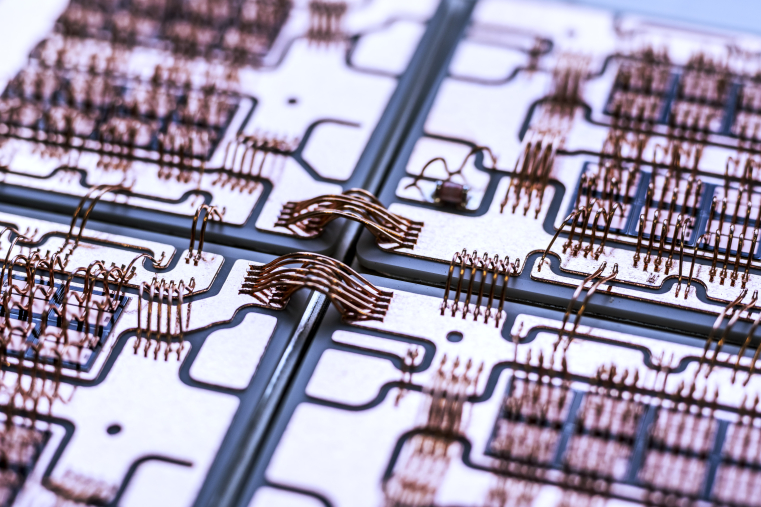

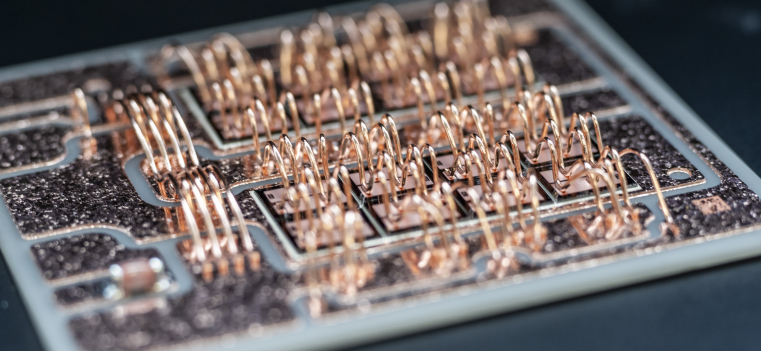

Das Material Siliziumkarbid, das unter den Kupferanschlüssen des Bauteils steckt, war weltweit noch nie für diese Spannungs- und Stromklasse entwickelt worden. Das war also wirklich Neuland. Vor dem Siliziumkarbid gab es Silizium mit dem sogenannten Silizium-IGBT. Das steht für Insulated-Gate Bipolar Transistor und war bisher die Art von Transistor, die in der Leistungselektronik in dieser Leistungsklasse eingesetzt wurde. Mit dem Hochvolt-Siliziumkarbid-Transistor, der jetzt von der Bauart ein MOSFET ist, hatten wir schon grundsätzliche Herausforderungen. Ein solches Leistungsmodul hat es noch nie in der leistungselektronischen Welt gegeben: mit einer so hohen Anzahl parallelgeschalteter Chips in nur einem Gehäuse sowie dem Material an sich in dieser Spannungs-, Strom- und Zuverlässigkeitsklasse.

Wie seid ihr dann vorgegangen?

Dr. rer. nat. Konrad Schraml

Wir haben uns überlegt: Was müssen wir tun, um die hohen Spannungen zu erreichen? Die Ideen werden dann erst mal im Simulator betrachtet und optimiert. Dann baut man einen Prototyp und schaut sich den erst mal ganz genau an. Damals war das noch ein Prototyp mit Aluminium-Kontaktierung, die heute Stand der Technik in der Leistungselektronik ist. Und dann entdeckt man die ersten Probleme, zum Beispiel, dass das Aluminium in einigen Fällen zu früh den Geist aufgibt und das Schalten bei hohen Spannungen nicht so gut funktioniert wie erhofft. Das war eine Reise über mehrere Jahre. Wir mussten immer wieder neue Probleme lösen, bis der Chip für die hohen Spannungen funktioniert hat und auch das Kupfer letztendlich auf dem Chip integriert werden konnte, um die Zuverlässigkeit zu verbessern. Letztendlich haben wir es auch noch geschafft, ohne einen zweiten Diodenchip auszukommen. Wir nutzen die integrierte Diode des Transistors. Das ist etwas, das unsere Konkurrenten im Moment noch nicht können. Dazu muss man wissen, dass SiC ein sehr teures Material ist. Das heißt: Um es preislich für unsere Kunden attraktiv zu machen, müssen wir mit möglichst wenig Chipfläche auskommen, die möglichst viel Strom schaltet. Das war eines der obersten Ziele, das wir verfolgt haben. Auch dafür mussten wir neue Konzepte beim Chipdesign, aber auch bei der Chipprozessierung erarbeiten.

Es gab also bereits Siliziumkarbid, aber für niedrigere Spannungen?

Prof. Dr. Thomas Basler

Es gab erste Chips, die in der Massenmarkteinführung waren, als wir starteten. Da ging es so langsam los mit Siliziumkarbid, aber in den niedrigeren Spannungsklassen.

Dr. rer. nat. Konrad Schraml

In Leistung ausgedrückt sprechen wir da über Kilowatt. Unser Modul ist in der Megawatt-Liga angesiedelt. Da liegt also ein Faktor 1.000 dazwischen.

Welche Herausforderungen gab es beim Übergang in die Megawatt-Liga?

Dr. rer. nat. Konrad Schraml

Leider kann man die Chips nicht einfach skalieren. Es funktioniert also nicht, wenn man für die doppelte Spannung einfach ein doppelt so großes Bauteil nimmt. Es sind viele neue Konzepte nötig. Die Spannung in den Griff zu bekommen geht relativ schnell. Aber den Chip dann so weit zu optimieren, dass es wirklich Sinn macht und die Verluste auf ein Niveau sinken, bei dem der Kunde dann auch einen echten Benefit hat, ist sehr herausfordernd.

Dr. rer. nat. Caspar Leendertz

Es kommen zunächst Innovationen zum Tragen, die das Design der Siliziumkarbid-Chips selbst betreffen. Ein Leistungshalbleiterchip besteht aus sehr vielen einzelnen Zellen, beziehungsweise Schaltern. Eine einzelne Zelle kann nur einen kleinen Strom leiten und schalten. Um einen leistungsstarken Schalter zu bekommen, baut man eine Vielzahl von diesen Zellen nebeneinander in einen Chip. Es stellt sich dann die Frage: Wie sieht die ideale Zelle mit den besten elektrischen Eigenschaften aus, die man zu vertretbaren Kosten und in hoher Qualität herstellen kann? Was hat die Zelle zum Beispiel für eine Geometrie? Was ist das beste Design, um den neuen Anforderungen gerecht zu werden, die sich aus den hohen Spannungen und Strömen ergeben? Wie lässt sich das Design optimieren, um elektrische Verluste so gering wie möglich zu halten und gleichzeitig eine hohe Robustheit gegen Fehlerfälle zu garantieren? Das sind Innovationen zum Siliziumkarbid-Chip selbst. Hinzu kommen dann viele weitere Herausforderungen und Innovationen, wie etwa die Kupfermetallisierung und das Moduldesign.

Wann und warum kam das Kupfer dazu?

Dr. rer. nat. Konrad Schraml

Es war damals schon bekannt, dass die Aluminium-Kontaktierung bei kleinen Spannungen und Strömen in puncto Lebensdauer am Limit ist. Das heißt, im Betrieb zerrüttet die Kontaktierung durch das ständige Aufheizen und Abkühlen des Bauteils. Das Problem ist deshalb so ausgeprägt, weil Siliziumkarbid hier ungünstige Materialparameter hat, was Steifigkeit, thermische Leitfähigkeit und Wärmeausdehnungskoeffizienten betrifft. Wir wussten auch schon, dass dieser Effekt bei höheren Leistungen noch schlimmer wird. Also haben wir uns überlegt, ob wir nicht auf Kupfer umsteigen sollen, da es deutlich zuverlässiger gegen Temperaturschwankungen ist. Leider verträgt sich Kupfer überhaupt nicht mit Siliziumkarbid. Treffen die Materialien aufeinander, löst das eine chemische Reaktion aus, die den Chip zerstört. Das war natürlich eine schwierige Ausgangssituation. Also haben wir zunächst das Kupfer auf niedrigeren Spannungen ausprobiert, einfach weil es da schon funktionierende Chips gab. Parallel dazu haben wir einen Chip mit Aluminium für höhere Spannungen entwickelt. Irgendwann haben wir beschlossen, beides zusammen zu machen. Ich habe das damals als sehr mutig empfunden. Es war zu dem Zeitpunkt nämlich noch nicht klar, ob wir es ins Ziel schaffen würden. Aber das Team wollte die beiden Themen kombinieren und hat gesagt: „Wir schaffen das.“ Also sind wir losgezogen, und wie man sieht, haben wir es am Ende dann doch geschafft.

Warum hat Kupfer eigentlich so einen großen Vorteil gegenüber Aluminium?

Prof. Dr. Thomas Basler

Von den großen äußeren Modulanschlüssen wird der Strom im Modulinneren mit dünnen Aluminiumdrähtchen zum Chip geführt. Der Halbleiter selbst hat klassisch ebenfalls eine dünne Aluminiumschicht, damit der Strom reinfließen kann. Und das hat auch lange Zeit gut funktioniert. Aber die Chips werden immer kleiner. Das ist der generelle Trend in der gesamten Halbleiterbranche. Mehr Chips pro Wafer, um Kosten zu senken. Irgendwann hat man aber Probleme, diesen Strom bei einer gegebenen Temperatur überhaupt noch sinnvoll hinein- und wieder herauszubringen. Kupfer ist ein besserer elektrischer Leiter und auf der Materialseite deutlich zugfester; zudem hat Kupfer eine höhere Schmelztemperatur als Aluminium. All das führt dazu, dass wir einerseits den Strom mit sehr niedrigen elektrischen Widerständen zum Chip führen können und andererseits dadurch deutlich bei der Zuverlässigkeit zulegen. Wir haben Anwendungen mit 30 bis 40 Jahren angestrebter Lebensdauer. Durch das Kupfer können wir diese kleinen Chips mit hoher Stromtragfähigkeit überhaupt über so lange Zeit verwenden. Aber die Kunst war es, Siliziumkarbid mit dem Kupfer zu verheiraten, ohne dass es zu vielen unerwünschten Effekten kommt.

Und wie lange hat dieser Prozess insgesamt gedauert?

Dr. rer. nat. Konrad Schraml

2017 starteten wir das Innovationsprojekt, das waren die Anfänge. Dann ging es 2018 in so eine Art Vorentwicklung. Da sind wir aber immer noch parallel unterwegs gewesen mit Kupferchip und Aluminiumchip. Ab 2019 haben wir daran geglaubt, dass wir es wirklich mit allen Themen gleichzeitig ins Ziel schaffen können, hier gab es dann auch das restliche Budget. Wir haben im Prinzip drei Schritte auf einmal gemacht: den „Hochvolt-Chip“ auf Siliziumkarbid-Basis designt, dann die Entscheidung gefällt, dass wir wegen der mechanischen Probleme von Aluminium auf Kupfer wechseln müssen, und schließlich ein Bonding und die restliche Modultechnologie entwickelt, damit das Kupfer nicht den Chip zerstört. 2023 wurde das Produkt dann erstmalig auf einer Messe der Öffentlichkeit vorgestellt.

Welche Schritte waren besonders zeitintensiv?

Dr. rer. nat. Konrad Schraml

Die Zuverlässigkeitstests haben mit Abstand am meisten Zeit gekostet. Das Modul wird dann teilweise monatelang in einem Teststand rauf- und runtergetestet und beansprucht. Bis die Ergebnisse dann da sind, dauert es entsprechend. Meistens sah man dann irgendwelche Fehler und musste wieder ganz am Anfang der Fertigungskette Änderungen vornehmen. So eine Chipfertigung dauert ebenfalls mehrere Monate, sodass man für eine Chipentwicklung schnell mehrere Jahre braucht.

Prof. Dr. Thomas Basler

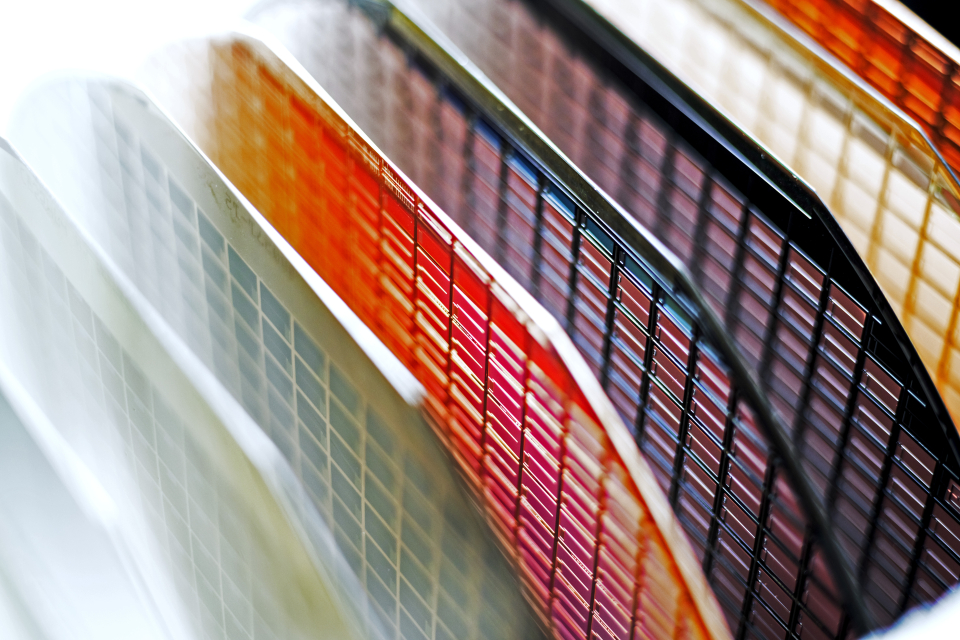

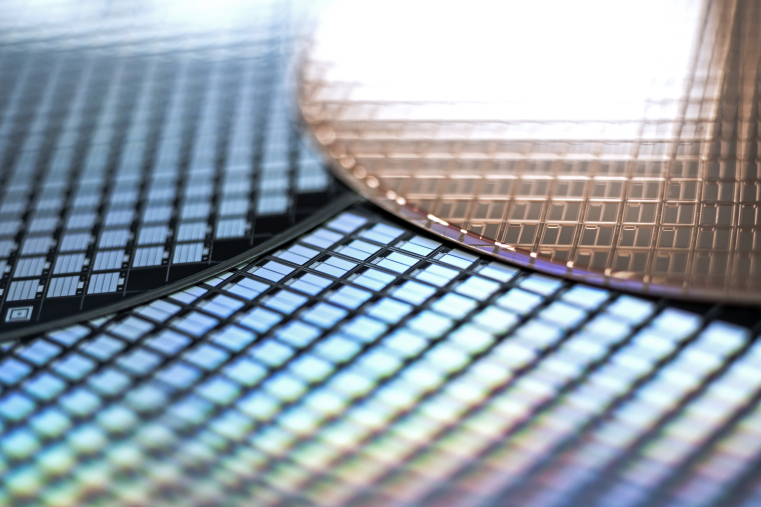

Erwähnenswert ist auch die Tatsache, dass in einem Modul viele Chips parallel geschaltet sind. Im Prinzip könnte man auch einen einzelnen großen Chip bauen, doch unsere Strukturen sind sehr klein: Jedes Staubkorn, das in der Fertigung auf die SiC-Scheibe fällt, oder jeder mikroskopisch kleine Defekt, der schon beim Wachstum der Scheiben entstehen kann, zerstört den Chip, der sich an dieser Stelle befindet. Baut man nun sehr große Chips, wäre annähernd jeder fehlerhaft, denn Staubpartikel und Defekte lassen sich nicht ganz vermeiden. Deshalb muss man kleine Chips bauen und im Modul parallelisieren. Aus diesem Grund schaut man sich am Anfang erst mal einen einzelnen Chip beziehungsweise eine einzelne Zelle des Chips auf simulativer Ebene an. Da muss man oft ins Labor gehen, nachmessen und die Simulationsmodelle evtl. kalibrieren: Man fragt sich: „Hat der Chip die gewünschten elektrischen Eigenschaften? Was macht die Robustheit?“ Und dann geht es immer einen Schritt weiter: Chipzeichnungen, Aufbau des Plans für die Chipfertigung, Chiptests. Und wenn man dann irgendwann mal beim Modul angekommen ist, kann man die Chips das erste Mal parallel schalten. Wie anfangs erwähnt, gab es noch nie so eine große Parallelschaltung an Chips. Weil die Siliziumkarbid-Wafer defektreicher als Silizium-Wafer sind, müssen die Chips zwingend kleiner sein als die alten Siliziumchips. Wir parallelisieren jetzt zwei- bis dreimal mehr Chips als in der Siliziumwelt. Auch das war eine Herausforderung, dass alle Chips gleichmäßig Strom leiten und an- und ausschalten. Zum Schluss kommt dann noch die große Aufgabe: Bestehen sie die Zuverlässigkeitstests, um später mal 30, 40 Jahre in der realen Applikation durchzuhalten?

Der Maßstab für den Erfolg des Produkts ist ja, wie zufrieden die Kunden damit sind. Was genau ist ihnen wichtig? Was muss das Produkt erfüllen, damit der Erfolg am Markt gewährleistet ist?

Dr. rer. nat. Konrad Schraml

Unsere Kunden wollen generell immer leistungsfähigere Stromrichter zu geringeren Kosten bauen. Eine wichtige Kennzahl sind deshalb die Kosten pro Ampere, das das Modul schalten kann. Durch die geringen Verluste erreicht das Modul hohe Ströme. Siliziumkarbid ist zwar teuer, aber wir benötigen sehr wenig Chipfläche. Insgesamt ergibt sich also ein großer Vorteil bei den Kosten pro Ampere. Aber es gibt noch viele weitere Vorteile für unsere Kunden, die einen Stromrichter bauen. Dieser kann durch die neuen Eigenschaften des Moduls jetzt wesentlich kleiner und leichter gebaut werden. Das kommt dadurch, dass die passiven Komponenten, also Spulen, Kondensatoren etc., alle viel kleiner dimensioniert werden können. Damit wird der Stromrichter mit Siliziumkarbid-Modulen kompakter, leichter und natürlich günstiger.

Auch das Thema Zuverlässigkeit gegenüber Umwelteinflüssen ist den Kunden wichtig. Hier gibt es standardisierte Tests, die wir natürlich alle bestanden haben. Aber was auch ganz spannend ist: Es gibt im Stromrichter auch noch Fehlerfälle. Zum Beispiel kommt es im Stromkreis auch mal zu einem Kurzschlussfehler. Dann fließen in so ein Modul gerne mal 10.000 Ampere und mehr für eine kurze Zeit. Das Modul muss dann in der Lage sein, diesen extrem hohen Strom abzuschalten, ohne dabei selbst zerstört zu werden. Da Kupfer eine deutlich höhere Schmelztemperatur als Aluminium hat, hilft uns die neue Kontaktierung, das Bauteil zuverlässig über den langen Zeitraum in der Applikation zu betreiben. Das ist in manchen Applikationen wie zum Beispiel der Offshore-Windkraft sehr wertvoll. Wartungen sind dort sehr kostenintensiv. Daher legen unsere Kunden großen Wert darauf, dass die Module und die Leistungselektronik zuverlässig funktionieren und dass das Windrad nicht stehen bleibt.

Prof. Dr. Thomas Basler

Außerdem gehen damit auch viele systemische Vorteile für Kunden einher. Ein Beispiel: Die Hochleistungsanwendungen in der Leistungselektronik haben typischerweise eine Wasserkühlung. Jetzt könnte ich aber aufgrund geringerer Verlustleistung zum Beispiel einen Luftkühler verwenden anstatt eines Wasserkühlers. Dieser Luftkühler ist günstiger und einfacher zu warten. Neben der Zuverlässigkeit ist so etwas für die Endanwender sehr wichtig. Außerdem mussten die Kunden auch erst mal an das Siliziumkarbid von uns herangeführt werden. Wie bereits erwähnt: Die Technologie war neu, so eine Art von schnellem Schalter in dieser Spannungsklasse gab es zuvor in der Leistungselektronik noch nicht. Es ist zentral, dass das Device beherrschbar ist, dass man es gut ein- und abschalten kann und es diese besprochenen Fehlermodi übersteht. Und ich glaube: Gerade hier hat das ganze Team ausgezeichnete Arbeit geleistet und es beispielsweise geschafft, dass gewisse Chipteile wie die sogenannte Body-Diode, die im Transistor integriert ist, sehr gut schaltet. Es gab Bedenken, dass sie in der Anwendung nicht stabil funktioniert. Nach der Lieferung der ersten Prototypen waren die Nutzer*innen aber überzeugt, dass das Modul in der Anwendung problemlos funktioniert. Das Modul ist nutzlos, wenn das Datenblatt zwar stimmt, aber im Stromrichter aufgrund schlechter Schalteigenschaften Störungen verursacht werden.

Dr. rer. nat. Caspar Leendertz

Dass wir erfolgreich waren, ist unter anderem auch darauf zurückzuführen, dass wir sehr früh mit den Kunden in Kontakt getreten sind. Es war entscheidend, dass auch die Kunden ihr System anpassen und weiterentwickeln, um die Stärken der neuen Chips wirklich ausspielen zu können. Wir haben in Deutschland zum Glück sehr kompetente Partner, denen wir sehr frühzeitig Prototypen zur Verfügung gestellt haben, sodass sie ihr System darauf auslegen konnten. Daher wurde schnell klar, welche Vorteile sich ergeben können und auf welche Betriebsbedingungen unser Modul optimiert werden muss.

Dr. rer. nat. Konrad Schraml

Das war ganz spannend, weil unsere Kunden am Anfang selbst gesagt haben: „Das Material ist so teuer, das brauchen wir eher nicht. Es bringt uns nichts.“ Das hat es uns wiederum schwer gemacht, das Budget für das Entwicklungsprojekt zu bekommen, weil unsere Entscheider*innen sehr darauf schauen, was die Kunden zu so einer neuen Idee sagen. Als wir die ersten Prototypen auf den Tisch gelegt haben, hat sich das Blatt dann aber ziemlich schnell gewendet. Sämtliche Kunden aus allen Anwendungsbereichen waren bereits von den ersten Prototypen hellauf begeistert. Und da wir sie so früh mit Mustern versorgt haben, konnte ihr Feedback auch noch in die Entwicklung einfließen. Das hat das Modul nochmal einen Schritt nach vorne gebracht. Wir sind jetzt echt froh, dass wir das Projekt damals ins Leben gerufen haben und den Mut hatten, loszulegen und auch das Kupfer gleich mit an Bord zu nehmen. Jetzt können wir das volle Potenzial von Siliziumkarbid entfalten, und die Kunden lieben das.

Der SiC-Chip klingt wie eine einzige Erfolgsgeschichte, aber welche Herausforderungen haben Sie überwinden müssen? Welche Stolpersteine, mit denen Sie nicht gerechnet haben? Und wie haben Sie die dann überwunden?

Dr. rer. nat. Konrad Schraml

Neben der Herausforderung der Kupfer-Integration war die Fertigung der Chips ein sehr schwieriges Thema. Das Material ist noch recht neu im großen industriellen Maßstab, es wurde damals noch kaum verarbeitet oder zumindest nicht in der Komplexität, wie wir das heute machen. Die Fertigungsprozesse müssen sehr stabil laufen, es dürfen kaum Abweichungen in der Prozesskette stattfinden. Wir sprechen hier zum Teil über wenige Atome, die an der richtigen Stelle sitzen müssen. Es ist schon öfter vorgekommen, dass irgendwas passiert ist, die Kontrollmechanismen noch nicht alle richtig aufgesetzt waren oder die Umwelteinflüsse geschwankt haben. Dann läuft eine Maschine etwas anders, als sie soll, weil die Temperatur oder die Luftfeuchtigkeit nicht genau passt. Hinterher haben wir einen Chip, der nicht so funktioniert, wie wir es erwartet hätten. Dann geht erst mal die Fehlersuche los. In so einem Fall greifen wir dann typischerweise auf verschiedene Analysemethoden zurück, die auch sehr aufwendig und entsprechend teuer sind. Wir haben bei Infineon zum Glück ein großes Fehleranalyselabor, das diese ganze Ursachenforschung für uns übernimmt und die entsprechenden Untersuchungen durchführt. Am Ende haben wir den Mangel meistens gefunden, oft war es nur ein kleiner Anlagenfehler. Manchmal war aber auch das Design schuld. Dann mussten wir wieder von vorne anfangen und uns etwas anderes überlegen. So tastet man sich vorwärts, bis man irgendwann den Level erreicht hat: „Das ist es jetzt, und so machen wir das produktiv.“

Prof. Dr. Thomas Basler

Um hier vielleicht noch einen einfachen Vergleich zu bringen: Wir wissen, dass Siliziumkarbid deutlich härter als Silizium ist. Da kann man sich auch grob vorstellen, dass es schwieriger zu fertigen bzw. zu bearbeiten ist. Siliziumkarbid lässt sich also nicht so gut prozessieren wie Silizium. Ich bekomme zum Beispiel die benötigten Fremdatome für die Dotierungen nicht so einfach implementiert wie im Silizium. Alles läuft anders. Man braucht teilweise neue Tools, die müssen eingefahren werden. Wo Silizium auf 60, 70 Jahre Erfahrung zurückblickte, ging das mit dem Siliziumkarbid erst so richtig los. Da hat natürlich nicht alles auf Anhieb reibungslos geklappt.

Dr. rer. nat. Konrad Schraml

Wenn man in den Baumarkt geht und sich Schleifpapier kauft, dann ist das oft aus Siliziumkarbid gemacht, weil es ein so hartes Material ist. Und jetzt müssen wir aber auch von unseren Siliziumkarbid-Chips was wegschleifen oder Gräben reinfräsen. Da braucht man entsprechend noch härtere/stärkere/kräftigere Tools als beim Silizium. Man kann das vielleicht mit einer Schreinerin oder einem Schreiner vergleichen, die/der über die entsprechenden Maschinen und das Know-how für Holzbearbeitung verfügt. Wenn man jetzt auf Metallbearbeitung umsteigen muss, braucht man als Erstes neue Maschinen und muss erst mal lernen, mit dem härteren Material umzugehen.

Dr. rer. nat. Caspar Leendertz

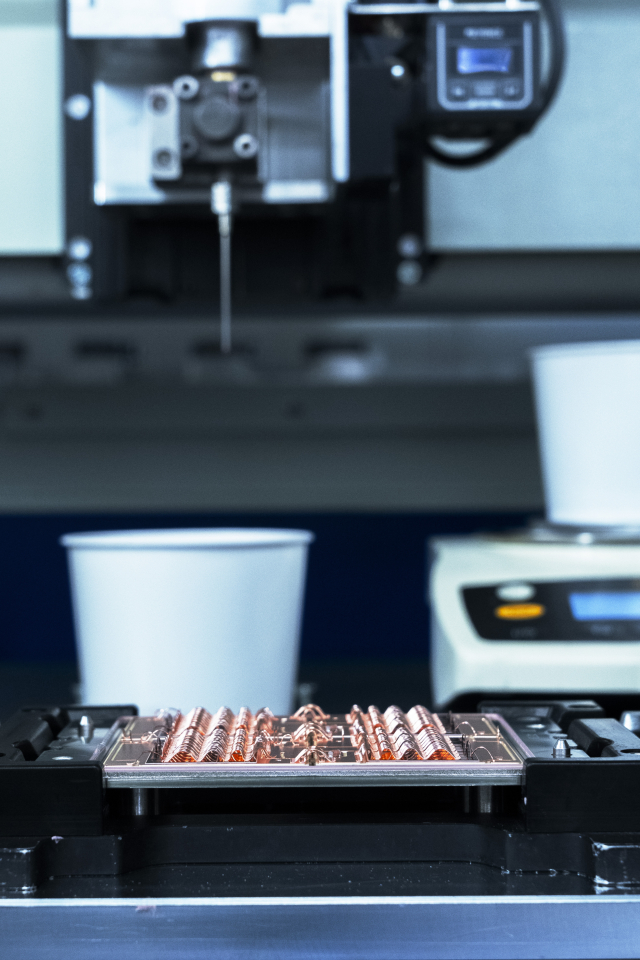

Am Anfang war es auch eine Herausforderung, die Chips überhaupt elektrisch zu charakterisieren. Bevor eine Vielzahl von Chips in einem Modul verbaut und zusammengeschlossen wird, muss man messen, welche der Chips überhaupt wie gewünscht funktionieren und welche speziellen Chipvarianten die besten elektrischen Eigenschaften haben. Deshalb werden die Wafer, auf denen eine Vielzahl von Einzelchips nebeneinander angeordnet sind, nach der Prozessierung erst mal in eine automatische Teststation weitergeleitet, in der viele elektrische Parameter für jeden Einzelchip vermessen werden. Für unsere neuen SiC-Chips, die auch bei sehr hohen Spannungen gemessen werden, mussten diese Teststationen erst mal angepasst werden. Das heißt, die Messtechnik musste parallel zum Chip weiterentwickelt werden. Ähnliche Herausforderungen gab es auch bei der Charakterisierung der fertigen Module.

Dr. rer. nat. Konrad Schraml

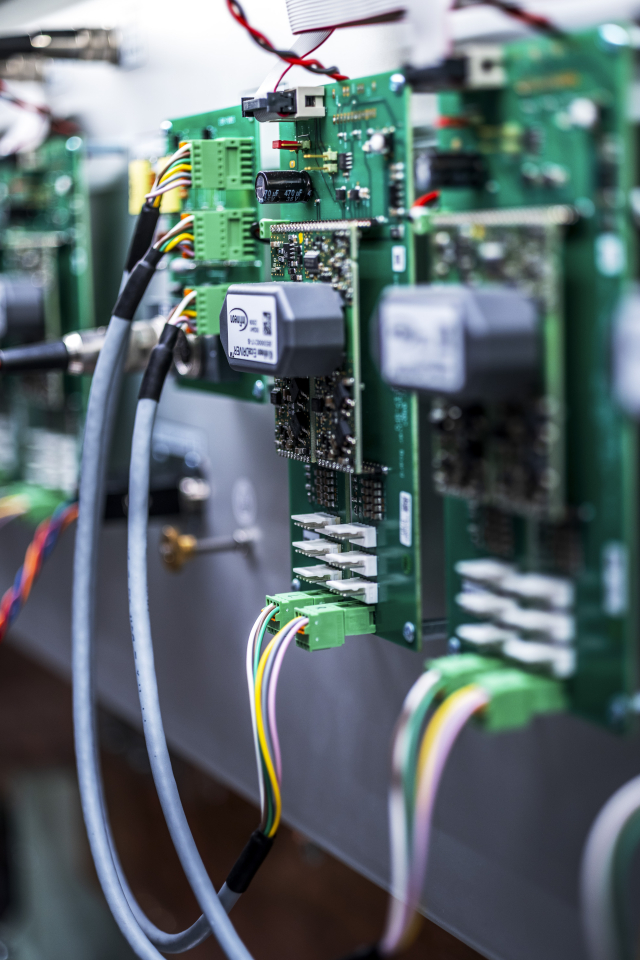

1.000 Ampere Nominalstrom, 3.300 Volt Spannung – das sind schon Dimensionen, die wir vorher noch nie in so einem Modul hatten. Da mussten erst mal große Messaufbauten errichtet werden, um diese Leistungen überhaupt zur Verfügung zu stellen. Und schließlich musste am Modul selbst auch viel verändert werden. Die Chips sind ja nur ein winziger Teil davon. Der Rest des Moduls wird dafür benötigt, den Strom zu den Chips hinzuleiten und anschließend den Strom und die Abwärme wieder herauszuleiten. Das klingt sehr einfach, ist im Detail aber sehr kompliziert. Es war unglaublich viel Entwicklungsarbeit nötig, bis das erstmals funktioniert hat – und dann noch in der entsprechenden Zuverlässigkeit, denn nicht nur bei den Chips, sondern auch im Modul kann bei so hohen Strömen und Spannungen sehr viel kaputtgehen.

Und wie ist es in der wissenschaftlichen Community aufgenommen worden?

Prof. Dr. Thomas Basler

Ich komme gerade von einer Konferenz und würde sagen: Es ist hervorragend aufgenommen worden. Der Silizium-IGBT, der Stand der Technik, ist zwar ein gutes, robustes Bauteil, es kann aber nicht soviel Strom und vor allem nicht so schnell schalten wie Siliziumkarbid. Jetzt war es aber das erste Mal, dass die Leistungselektronik in dieser Spannungs- und Leistungsklasse so einen schnellen Schalter in die Hand bekommen hat. Deswegen hat die Community das gut aufgenommen. Jetzt entstehen auch immer wieder neue Ideen, was man mit diesem Leistungsmodul alles elektrifizieren kann, was vorher nicht machbar war.

Es verändert sich tatsächlich die Leistungselektronik um das Modul. Wir haben vielleicht am Anfang nur an die Bahntechnik gedacht, also Straßenbahn, S-Bahn, Metro und so weiter. Aber es kommen immer mehr Anwendungen dazu, weil man merkt, dass man jetzt plötzlich Schaltungen realisieren kann, die mit dem IGBT vorher nicht möglich waren.

Warum ist es wichtig, schnell schalten zu können?

Dr. rer. nat. Caspar Leendertz

Schnelleres Ein- und Ausschalten bedeutet kleinere Verluste beim Schalten. Neben den kleineren Leitungsverlusten ist das der wichtigste Vorteil, der hilft, mit den Bauteilen Energie zu sparen. Durch das schnelle, verlustarme Schalten ist es außerdem auch möglich, das Siliziumkarbid-Bauteil in der Anwendung mit deutlich höherer Frequenz zu schalten als bei Silizium. Hohe Schaltfrequenzen bringen weitere Vorteile mit sich, da man die in der Anwendung gewünschten Strom-Spannungsverläufe viel präziser erzeugen kann. Es geht ja zum Beispiel oft darum, eine saubere Sinusschwingung zu erzeugen. Allerdings ist das Bauteil digital – es kann also nur ein- oder ausgeschaltet sein. Eine Sinusschwingung erzeugt man dann durch schnelles Ein- und Ausschalten von mehreren Bauteilen in einem bestimmten Rhythmus. Je öfter man schalten darf, umso sauberer wird die Sinusschwingung. Erzeugt man bereits direkt eine saubere Sinusschwingung, hat das viele Vorteile. Zum Beispiel kann man passive elektrische Komponenten wie Kondensatoren und Induktivitäten für Filter kleiner dimensionieren. So wird das System nicht nur sparsamer, sondern auch kompakter und leichter.

Was wäre jetzt möglich, was früher nicht möglich war?

Prof. Dr. Thomas Basler

Als Beispiel kann man Netzteile für Laptops oder Smartphones nennen. Diese waren früher sehr groß. Wenn man sich jetzt die aktuelle Generation anschaut, passen sie in eine Hosentasche. Das Gleiche passiert nun auch im großen Leistungsbereich. Nur dass der sehr große Stromrichter jetzt kleiner wird, weil wir sehr schnell schalten können. Das konnten wir zum Beispiel vorher mit dem IGBT nicht machen.

Dr. rer. nat. Konrad Schraml

Vorher musste man den Kleiderschrank vollstopfen mit Elektronik. Jetzt ist es nur noch eine Kommode. Und das hilft überall dort, wo Platz und Gewicht ein Problem sind.

Dr. rer. nat. Caspar Leendertz

Das SiC-Bauteil ist etwas teurer, aber insgesamt wird es für den Kunden günstiger, zum Beispiel eine E-Lok zu bauen und zu betreiben. Einerseits können die Systemkosten und andererseits auch der Stromverbrauch und die Wartungskosten gesenkt werden. Nach einer bestimmten Betriebsdauer ergibt sich so ein finanzieller und ein ökologischer Vorteil.

Prof. Dr. Thomas Basler

Noch ein Beispiel: Windkraftanlage. Für Investor*innen und generell für unsere Energiewende wäre es gut, wenn möglichst viel von dem, was der Wind an Energie liefert, am Ende im Netz landet. Durch die höhere Energieeffizienz des Moduls wird das erreicht. Man könnte also sagen: Das neue Leistungsmodul bringt mehr von der Windenergie in die Steckdose. Oder mehr von der Sonnenenergie ins öffentliche Netz.

Wie kommen Sie jetzt in den Massenmarkt? Es gibt das sehr schön designte Produkt, aber es muss ja in eine Großfertigung. Was braucht es dazu, beziehungsweise gibt es diese Ressourcen schon?

Dr. rer. nat. Konrad Schraml

Wir haben hier bei Infineon natürlich auch eine große Marketingabteilung, die sich kundenseitig um alles kümmert. Bei den Zügen zum Beispiel sind wir mit allen großen Herstellern weltweit in Kontakt. Diese Kunden haben wir auch schon mit einer Vielzahl von Prototypen versorgt, beziehungsweise jetzt mit den ersten produktiven Modulen. Die Fertigung an sich gibt es bei Infineon auch schon. In einer Halbleiterfabrik wird ja nicht immer nur ein Produkt gefertigt, sondern Tausende von Produkten, die durch die Kombination der Arbeitsschritte entstehen. Ein sehr wichtiger Aspekt der Entwicklung besteht darin, das Produkt so zu designen, dass es später auch in großen Stückzahlen mit einer möglichst hohen Fertigungsausbeute und auch zu akzeptablen Kosten produziert werden kann. Da haben wir uns vorher schon ganz viele Gedanken gemacht: Wie muss das Produkt aussehen, damit man es hinterher effizient hochskalieren kann? Um die erwartete Nachfrage zu bedienen, müssen wir natürlich noch Kapazitäten aufbauen, das heißt, Maschinen kaufen und die Leute einstellen, die sie bedienen. Im Moment hat die Marketingabteilung aber den größten Job. Die Mitarbeiter*innen dort sind aber auch sehr glücklich, weil sie ein solches hochinnovatives Produkt ganz leicht unter die Leute bringen können.

Gibt es denn genug Produktionsstätten, um das ganze Siliziumkarbid herzustellen?

Prof. Dr. Thomas Basler

Bisher ist der Silizium-IGBT der dominierende Leistungshalbleiter in dieser Leistungsklasse. Obwohl das neue Leistungsmodul mit Siliziumkarbid-MOSFET deutlich performanter ist, können wir nicht mit einem Fingerschnipp die ganze Welt sofort auf Siliziumkarbid umstellen. Dafür gibt es noch nicht genügend Produktionskapazitäten. Das wird erst nach und nach kommen. Infineon hat große Investitionen angekündigt, und der Aufbau weiterer Kapazitäten ist ebenso bei anderen Unternehmen in vollem Gange. Viele investieren auch, weil sie sehen, dass dieses Material eine große Zukunft hat.

Dr. rer. nat. Konrad Schraml

Da Siliziumkarbid bei den kleineren Spannungen schon etablierter ist, mischen dort alle großen Halbleiterhersteller mit. In den letzten Jahren gab es durchaus einen Run auf diese Produkte, getrieben durch die Energiewende, die Elektrifizierung des Straßenverkehrs und diverse Förderprogramme verschiedener Länder weltweit. Folglich kam es zu einer Allokationsphase, die hauptsächlich durch die Verfügbarkeit des Ausgangsmaterials, also der rohen Siliziumkarbid-Wafer, begrenzt wurde. Hier werden aber ständig neue Fabriken auf der ganzen Welt gebaut.

Wenn Sie nun alles beisammen haben und die Module fertigen können, werden die Kunden nach der Lebensdauer fragen. Wie sieht es da aus?

Dr. rer. nat. Konrad Schraml

Das ist ein extrem wichtiger Punkt. Die Kunden beschäftigen sich schon seit jeher mit der Zuverlässigkeit, denn die ist bei den heutigen Siliziummodulen schon nicht ausreichend. Würden die Kunden den vollen Strom durch die Module leiten, würden sie zu schnell kaputtgehen.

Prof. Dr. Thomas Basler

Folglich müssen heute statt einem Leistungsmodul zwei oder drei eingebaut werden – mit dem zusätzlichen Bauraum und den Kosten als Konsequenz, um den Strom pro Modul zu reduzieren, sodass der Stromrichter 30 Jahre hält. An den 30 Jahren kann ich nicht rütteln; das ist eine harte Anforderung in entsprechenden Applikationen.

Und wenn eines der parallel geschalteten Module ausfällt?

Dr. rer. nat. Konrad Schraml

Dann stellt der Stromrichter seinen Betrieb normalerweise komplett ein. Dementsprechend sensibel sind die Kunden beim Thema Zuverlässigkeit. Als wir uns dem Siliziumkarbid zuwandten, wussten die Kunden, dass das erst mal von den Eigenschaften noch schlechter sein würde. Aber durch das Kupfer haben wir in puncto Zuverlässigkeit einen großen Sprung nach vorne gemacht. Und das war wirklich großartig.

Dr. rer. nat. Caspar Leendertz

Es geht um das Produkt aus Lebensdauer und Energiedichte. Man kann das neue Modul entweder so betreiben, dass der Schwerpunkt auf einer höheren Lebensdauer oder auf einer höheren Energiedichte liegt. Die Kombination von Siliziumkarbid und Kupfer ist essenziell, um diesen großen Sprung in dem Produkt aus Lebensdauer mal Energiedichte zu machen.

Dr. rer. nat. Konrad Schraml

Das Modul wird deshalb auch schon für Weltraumanwendungen oder für Flugzeuge angefragt, wo natürlich dieser Lebensdaueraspekt eine sehr wichtige Rolle spielt. Aber es wird auf der anderen Seite auch für Anwendungen nachgefragt, bei denen viel Leistung erforderlich ist. Solar- oder auch Windkraftanlagenbauer holen beim Thema Energieeffizienz alles heraus, was geht. Jedes Ampere, das verloren geht, reduziert deren Gewinn.

Prof. Dr. Thomas Basler

An der Uni untersuchen wir dann aber trotzdem, wo die Schwachstellen des neuen Moduls liegen. Wir haben gesehen, dass man bei einer gegebenen Testbedingung einige Millionen Zyklen braucht, um so ein Modul zu zerstören, während es vorher vielleicht 100.000 Zyklen waren.

Welche Anwendungsmöglichkeiten gibt es denn künftig für das Modul, beziehungsweise welche neuen Anwendungen ergeben sich?

Dr. rer. nat. Konrad Schraml

Ich denke, da tut sich gerade einiges. Manche Anwendungen haben wir noch gar nicht auf dem Schirm, andere zeichnen sich aber schon klar am Horizont ab. Ein großes Thema, das heute schon aktuell ist, sind Batteriezüge. Im Zug ist Platz ein großes Problem. Will man da eine große Batterie einbauen, muss der Platz dafür irgendwo eingespart werden, und das geschieht typischerweise bei der Leistungselektronik. Das Gleiche gilt, wenn der Zug nicht mit Batterie, sondern mit Brennstoffzelle, das heißt Wasserstoff, fährt. Das bringt mich gleich zum nächsten Thema: Wir sind mit dem neuen Modul auch bei der Wasserstoffelektrolyse am Start. Dort benötigt man auch jede Menge Energie, um Wasser in Sauerstoff und Wasserstoff zu spalten.

Ein weiteres großes Thema sind zum Beispiel halbleiterbasierte Schutzschalter. Diese waren bisher zum Großteil mechanisch, können aber jetzt mit Hilfe des Siliziumkarbids elektrisch werden, weil die neuen Halbleiter die dafür nötige Robustheit gegenüber Strom- und Spannungsspitzen aufweisen. Wenn es irgendwo im Stromkreis einen Kurzschluss oder einen anderen Fehlerfall gibt, dann fließt unglaublich viel Strom. So viel, dass die Siliziumhalbleiter es bisher nicht geschafft haben, ihn abzuschalten. Es waren also mechanische Sicherungen erforderlich. Das sind genau die Sicherungen, die in jedem Haushalt im Sicherungskasten verbaut sind. Fliegt die Sicherung, muss man heute zum Kasten laufen und sie per Hand wieder hineindrücken. Zukünftig könnte das einfach per Smartphone gesteuert werden. Unser neues Modul wird jetzt speziell für noch größere Sicherungen verwendet, die sich fast in jedem großen Antrieb finden.

Ein spannendes Thema ist auch E-Aviation, also elektrische Flugzeuge. Auch hier lässt sich unser Modul sinnvoll einsetzen, denn es sind hohe Leistungsdichten nötig – man muss also viel Energie mit möglichst wenig Gewicht zur Verfügung stellen. Insgesamt gibt es eine Vielzahl an neuen Anwendungsmöglichkeiten.

Und ich möchte noch etwas Wichtiges erwähnen: Wir haben diese Technologie, also den Energiesparchip mit der Kupferkontaktierung, nun in diesem großen Modul zur Verfügung. Als Nächstes werden wir die Chips und die Kontaktierung auch auf kleinere Module ausrollen. Dann sprechen wir fast über das komplette Spektrum der Leistungselektronik, das von der neuen Technik profitieren kann.

Prof. Dr. Thomas Basler

Es gibt auch Ideen, das Modul für Mittelspannungs-Gleichstrom-Übertragungen zu benutzen. Unser gesamtes öffentliches Netz ist zum heutigen Stand wechselspannungsbasiert. Das hat sich so ergeben, weil es aus schutztechnischen Gründen in der Vergangenheit sehr sinnvoll war und man Wechselspannungen gut hoch- und runtertransformieren konnte. Aktuell setzen sich Gleichspannungsnetze aber immer weiter durch – auf der Hoch- und Mittelspannungsseite. Das fördert den Netzausbau, da wir mit der gleichen Leitung deutlich mehr Strom transportieren können.

Kann Ihr Modul mithelfen, uns schneller von den fossilen Energieträgern zu verabschieden?

Dr. rer. nat. Caspar Leendertz

Es gibt jetzt ganz viele Bereiche, die elektrifiziert werden. Man sieht es an den Autos. Busse und Lkw stehen auch schon in den Startlöchern. Der nächste Schritt wären zum Beispiel noch Bau- und Landmaschinen. Hier haben wir ein Förderprojekt durchgeführt, bei dem es darum ging, einen Bagger oder einen Traktor zu elektrifizieren; ein Traktor ist vom Volumen sehr begrenzt und darf vor allem auch nicht zu schwer sein, damit er den Boden nicht zu sehr verdichtet. Wenn man den Traktor elektrifizieren will, muss er an einer Batterie oder am Kabel hängen – die entsprechende Leistungselektronik macht das jetzt möglich. Das Fraunhofer-Institut hat im Projekt mit unseren Modulen einen erstklassigen Umrichter gebaut und dabei eine Energiedichte erreicht, die es bisher noch nicht gab. Und damit öffnet man jetzt die Tür zu den Kunden, die solche Maschinen bauen. Ein Bagger, der nicht mehr mit einem Dieselmotor arbeitet, sondern am Kabel hängt, wäre die kostengünstige Alternative. Es gibt auf einer Baustelle immer Baustrom, bereitgestellt durch relativ starke Anlagen. Alternativ funktioniert das auch mit einer Batterie.

Prof. Dr. Thomas Basler

Definitiv. Ich sehe Leistungselektronik als Kernelement der Energiewende. Und dieses Modul ist wiederum ein sehr wichtiger Baustein dieses Kernelements. Leider werden die leistungselektronischen Bauelemente in der Gesellschaft bisher aber nicht als das wahrgenommen. Sie „ackern“ eher verdeckt im Hintergrund.

Dr. rer. nat. Konrad Schraml

Wie erwähnt gibt es jetzt Batteriezüge, die Dieselloks ersetzen können. Diese Loks verbrauchen in Deutschland jährlich 320 Millionen Liter Diesel, was circa 850.000 Tonnen CO2 entspricht. Wenn ein Modul wie unseres in einem Zug läuft, dann spart jedes Modul 3.000 Kilowattstunden pro Jahr. Das ist die Strommenge, die ein kleines Einfamilienhaus verbraucht. Nimmt man eine Güterzuglok, dann sind dort über 100 Module verbaut, die Lok spart also die Energie von 100 Einfamilienhäusern ein. Die Rechnung kann man auch für andere Züge machen. Bei 10 bis 15 Prozent besserer Energieeffizienz der deutschen Zugflotte ließen sich 1,2 TWh Energie einsparen. Im deutschen Strommix wäre das aktuell eine CO2-Einsparung von 580.000 Tonnen. Insgesamt hat das dann eine spürbare Auswirkung auf die deutsche CO2-Bilanz.

Prof. Dr. Thomas Basler

Das Modul wird zukünftig weltweit zum Einsatz kommen. Viele andere Länder haben auch noch mehr Güterverkehr auf der Schiene – da hat das sogar noch einen viel größeren Impact als in Deutschland.

Wie sieht es denn insgesamt mit unserem Stromverbrauch und der Energieeffizienz in Deutschland aus?

Dr. rer. nat. Konrad Schraml

Da gibt es durchaus noch viel Verbesserungspotenzial. Die Primärenergie ist die Energie, die zum Beispiel in einem Stück Kohle, im Wind, oder in den Sonnenstrahlen steckt. Die Nutzenergie ist die Energie, die dann in der Bewegung des Zugs oder im Licht, das wir zu Hause anschalten, steckt. Dazwischen gibt es riesige Verluste, weil der Strom von seinem Weg von der Energiequelle zum Verbraucher zigmal umgewandelt werden muss; es werden die Spannungen gewandelt oder es wird von Wechselstrom auf Gleichstrom und wieder zurück gewechselt. Bei jeder Wandlung entstehen Verluste und insgesamt kommt eine gigantische Menge an Verlusten zusammen. Und die reduzieren wir jetzt.

Steigt denn der Energiebedarf immer noch?

Prof. Dr. Thomas Basler

Ja, vor allem bei der Nutzenergie. Weltweit elektrifizieren wir uns immer weiter, das heißt, der Energiebedarf wächst in vielen Bereichen. In Deutschland brauchten wir in den letzten Jahren aber trotzdem nicht mehr Kraftwerke. Das liegt daran, dass Anwendungen mithilfe von leistungselektronischen Bauteilen immer energieeffizienter werden. Früher hat man einen Motor ein- und ausgeschaltet; das waren seine zwei Zustände. Dank der Leistungselektronik kann ich heutzutage den Motor mit beliebiger Drehzahl bzw. Drehmoment betreiben. Und dadurch bin ich deutlich energieeffizienter unterwegs. Dieser Effekt hat bereits sehr viel CO2 eingespart.

In Zukunft wird der Bedarf an effizienten Leistungshalbleitern weiter stark steigen. Ich habe das auch mal ausgerechnet. Um die deutschen Klimaziele zu erreichen, d. h. 100% erneuerbare Energien bis 2035, benötigen wir allein für die Windkraft in Deutschland die vierfache Menge an Leistungshalbleitermodulen, die aktuell für diesen Markt produziert wird. Der neue Siliziumkarbid-Chip und das dazugehörige Leistungsmodul stellen daher einen wichtigen Baustein dar.

Im Grunde geht es also nicht unbedingt darum, viele neue Windkraftwerke zu bauen, sondern den Strom, den wir schon produzieren, effizienter zu nutzen?

Prof. Dr. Thomas Basler

Beides. Wir brauchen eine möglichst effiziente Nutzung und gleichzeitig einen schnellen Ausbau der regenerativen Energiequellen. Diese beiden Aspekte sind ein starker Treiber für die Leistungshalbleiterbranche, und das wird sich so schnell auch nicht ändern.

Klingt so, als wären Ihre Jobs gesichert.

Dr. rer. nat. Konrad Schraml

Es sind nicht nur unsere Jobs, die sicher sind. Es gibt ein großes Entwicklerteam bei Infineon, das viel zu tun hat, um die ganzen neuen Halbleiter für die Energiewende zu entwickeln und weiter zu verbessern. Aber nicht nur das – Infineon hat einen großen Footprint in Deutschland. Darunter drei große Fertigungsstandorte in Regensburg, Dresden und Warstein, wo unser Modul gebaut wird. Wichtig zu erwähnen ist außerdem, dass wir in Deutschland einen großen Industriezweig für Leistungselektronik haben, der unsere Module weiterverarbeitet. Der Raum Nürnberg-Erlangen gilt als das Zentrum der Leistungselektronik in Europa. Aber auch im ganzen Rest von Deutschland findet man eine Vielzahl an Firmen, die Stromrichter für alle bereits erwähnten Anwendungen bauen. Auch dort entstehen gerade viele neue Arbeitsplätze.

Ich würde gern mehr zum Team, zu Ihnen als Personen und zu Ihrer Zusammenarbeit erfahren. Wie haben Sie zusammengefunden? Welche Rollen und Verantwortlichkeiten hat jeder als einzelnes Teammitglied?

Dr. rer. nat. Caspar Leendertz

Nachdem die ersten Ideen entwickelt wurden und das Marktinteresse positiv eingeschätzt wurde, ist zeitnah ein sogenanntes Innovationsprojekt gestartet worden. Das sind kleinere Entwicklungsprojekte mit limitiertem Budget und Zeitrahmen, in denen man die Bauteiloptimierung teilweise zunächst nur mithilfe von Simulationen durchführt. In unserem Fall haben wir allerdings bereits erste Prototypen gefertigt, um die Entwicklungszeit zu verkürzen. Konrad und Thomas hatten als technische Experten und Berater eine wichtige Rolle und ich habe als Spezialist für Bauteilsimulation Vorschläge für das Zelldesign erarbeitet und die Projektleitung übernommen.

Dr. rer. nat. Konrad Schraml

Irgendwann ging es dann richtig los mit einem größeren Team. Caspar war dann Hauptverantwortlicher für die Simulation, Thomas hat sich um die Hardware gekümmert, das heißt, die Chips vermessen und Messdaten ausgewertet. Meine offizielle Rolle war der Projektleiter. Da ich aber auch vorher schon viel mit Chipentwicklung zu tun hatte, habe ich immer fleißig mit Caspar und Thomas über die technischen Aspekte des Chips diskutiert.

Prof. Dr. Thomas Basler

Ich denke, es war hilfreich, dass wir drei häufig am Whiteboard standen und uns ausgetauscht haben. Letztendlich haben wir ja alle an einem Chip gearbeitet, aber jeder hatte seinen eigenen Blickwinkel. Bei der Suche nach der besten Lösung war das immer sehr hilfreich. 2020 habe ich dann die Professur für Leistungselektronik an der TU Chemnitz übernommen. Infineon hatte vorher schon eng mit dem Lehrstuhl zusammengearbeitet. Dort ging es dann nahtlos weiter mit verschiedenen Zuverlässigkeitstests und einer Dissertation, welche die Performance des Moduls detailliert untersucht hat.

Was sind Ihre Expertisen und Fachgebiete, die dazu beigetragen haben, dass Sie in diesem Team sind?

Dr. rer. nat. Caspar Leendertz

Ich habe mich bereits im Studium auf die Halbleiterphysik und die Simulation konzentriert. Zudem habe ich auch schon für die Diplomarbeit, für die Doktorarbeit und als Postdoc in der Halbleiterforschung gearbeitet. Bei Infineon bin ich 2014 in die Abteilung für Device Design eingestiegen. Hier arbeitet man mithilfe von Simulationen an der Halbleiterbauteilentwicklung und -optimierung. Zunächst habe ich Silizium-Leistungshalbleiter wie Silizium-IGBTs und -Dioden mitentwickelt. 2016 bin ich zu den Siliziumkarbid-Leistungshalbleitern gewechselt und habe zunächst Simulationen zur Unterstützung der Siliziumkarbid-Bauteilentwicklung für besonders hohe Spannungen durchgeführt, bevor ich anschließend auch die Projektleitung für einige Innovationsprojekte übernommen habe.

Dr. rer. nat. Konrad Schraml

Ich bin auch Physiker und habe mich im Studium auf Halbleiter spezialisiert, allerdings nicht auf den Simulationsbereich wie Caspar, sondern ich war experimentell unterwegs. Das heißt, ich habe im Reinraum selbst Chips hergestellt und diese anschließend vermessen. Nach meiner Doktorarbeit wollte ich mich weiter mit innovativen Produkten beschäftigen und bin deswegen auch zu Infineon gegangen. Dort war ich dann erst einmal mehrere Jahre Chip-Entwickler und Projektleiter für 3.300-Volt-Bauteile aus Silizium. Da habe ich natürlich viel über die hohen Leistungen und die Anwendung gelernt, was ich im Siliziumkarbid-Projekt dann einbringen konnte.

Prof. Dr. Thomas Basler

Ich beschäftige mich schon seit 15 Jahren mit Leistungselektronik. Zuverlässigkeit und Robustheit von Leistungshalbleitern waren schon immer mein Hauptthema. Dann ging es nach der Universität zu Infineon, wo ich in der Projektleitung tätig war und die ausgezeichnete Möglichkeit hatte, als Konzeptingenieur in verschiedene Projekte hineinzuschauen. Und gerade diese Hochvoltschiene hat mich schon immer sehr gereizt, auch während meiner Dissertation. Zunächst war es noch das Silizium, dann kam das Siliziumkarbid.

Haben Siebesondere Erfahrungen in der Zusammenarbeit gemacht? Was haben Sie von Ihren Teamkollegen gelernt?

Prof. Dr. Thomas Basler

Ich fand die Konstellation im Team sehr gut. Man muss bei Konrad neidlos anerkennen, wie top er die Organisation im Griff hat. Wenn ich gesagt habe: „Ich brauche die Chips hier in dem Gehäuse“, ging das alles sehr schnell. Caspar war der Ruhepol, der sehr detailliert den Chip versteht, wo ich persönlich vielleicht an mancher Stelle zu pragmatisch gewesen wäre. Ich glaube, wir haben uns insgesamt extrem gut ergänzt – nicht nur wir drei, sondern das gesamte Team.

Wie sind Sie mit Rückschlägen umgegangen? Es gibt ja immer mal wieder Einbrüche. Wie bauen Sie sich da gegenseitig auf oder wer ist derjenige, der sagt: „Kommt Leute, jetzt ziehen wir uns am Schopf wieder aus dem Sumpf!“?

Dr. rer. nat. Konrad Schraml

Das Team hat sich durch eine exzellente „Fail-up-Culture“ ausgezeichnet. Das heißt, es hat akzeptiert, dass Dinge schieflaufen, und sehr schnell daraus gelernt. Ich glaube, es war einfach allen bewusst, dass wir komplettes Neuland betreten und nicht alles funktionieren wird. Als Projektleiter ist man natürlich am Anfang auch immer ein bisschen besorgt, wenn es einen Rückschlag gibt. Aber nach den ersten ein, zwei Jahren war ich sehr entspannt. Wir hatten dann schon einen super Arbeitsmodus zum Umgang mit schlechten Ergebnissen gefunden. Wir haben die Fehler analysiert, uns in einer Art Workshop zusammengesetzt und uns neue Lösungen überlegt. Ich glaube, da hat jede*r das Vertrauen gehabt, dass wir es trotz Rückschlag auf einem anderen Weg ins Ziel schaffen. Es war echt erstaunlich zu sehen, was das Team geleistet hat.

Als Projektleiter war es mir außerdem sehr wichtig, ein echtes Team zu formen und dem Projekt eine eigene Identität zu geben. Es hat sich schnell ein richtig gutes Teamgefühl entwickelt und alle haben an einem Strang gezogen und sich gegenseitig geholfen. Das ist gar nicht so selbstverständlich, weil natürlich jedes Teammitglied einen eigenen Fokus hat. Außerdem waren die Teammitglieder von ihrem Background und ihrer Expertise her wirklich exzellent. Thomas wird aus dem Team heraus Lehrstuhlleiter für Leistungselektronik, und Caspar ist bei uns einer der Senior Experts, der neue Konzepte und die Patentwürdigkeit von neuen Ideen bewertet.

Wann ist Ihre Leidenschaft für dieses Forschungsgebiet entstanden?

Dr. rer. nat. Konrad Schraml

Also da fallen mir zwei Zeitpunkte ein. Zunächst als ich die Bachelorarbeit angefangen habe. Da bin ich das erste Mal direkt mit der „Halbleiterei“ und Reinräumen in Kontakt gekommen. Ich war sehr begeistert von dieser Hochtechnologie und es hat mich fasziniert, mit welchem Aufwand man aufs Atom genau etwas produziert oder herstellt, was vorher so noch nie gebaut wurde. Der zweite Punkt war dann natürlich der Wechsel zu Infineon. Die Elektronik für Züge zu entwickeln, fand ich spannend. Mein Vater hat früher bei der Bahn gearbeitet, weshalb wir immer viel mit dem Zug gefahren sind. Aus diesem Grund war schon von klein auf ein Interesse da. Über die Jahre kamen dann noch die Themen Energiewende und Energieeffizienz hinzu, mit denen ich mich auch privat sehr viel beschäftige.

Dr. rer. nat. Caspar Leendertz

Physik hat mich schon immer sehr fasziniert, und es war mir früh klar, dass ich das studieren möchte. Als Werkstudent bei Infineon konnte ich erfahren, wie spannend es sein kann, ein Produkt über die Simulation vorauszuentwickeln. Nach dem Studium war ich zunächst in der Fotovoltaik-Forschung tätig. Neben der technischen Faszination für Solarzellen hat es mich sehr motiviert, an Technologien zu arbeiten, die uns bei der Energiewende weiterbringen. Ein neues spannendes Feld habe ich dann in der Leistungshalbleiterindustrie gefunden. Infineon hat in der Leistungshalbleiterentwicklung eine lange Tradition und ist hier entsprechend sehr stark aufgestellt. Somit gibt es spannende Tätigkeitsfelder in der Forschung und Entwicklung. Außerdem sind Leistungshalbleiter eine entscheidende Komponente für den Ausbau der Fotovoltaik beziehungsweise allgemein der regenerativen Energieerzeugung.

Prof. Dr. Thomas Basler

Bei mir stand schon früh fest, dass ich Elektrotechnik studieren möchte. Spezialisiert habe ich mich dann auf die Energietechnik, ein Themenfeld, in dem hohe Ströme fließen und es oftmals um regenerative Energien geht. Ich wurde mitten in der Finanzkrise 2008/2009 mit dem Studium fertig und entschied mich an der Universität zu bleiben, um eine Dissertation zu IGBTs zu verfassen. Forschungsthemen in der Leistungselektronik gab es auch damals bereits ausreichend. Da ich mich auch nach meiner Promotion weiter mit Leistungshalbleitern beschäftigen wollte, war Infineon meine nächste Station. Hier bot sich die Möglichkeit, die bisher untersuchten Bauteile selbst weiterzuentwickeln und robuster zu machen. Mit dem anschließenden Wechsel zurück an die Universität bin ich den Leistungshalbleitern treu geblieben. Manche meiner industriellen Themen laufen sogar als Forschungen an der Uni weiter und es entstanden weitere kooperative Forschungsprojekte. Mir macht die Leistungselektronik immer noch Spaß, gerade auch mit dem Gedanken, etwas für die Energiewende zu bewegen.

Warum hat es einen gesamtgesellschaftlichen Effekt, der wichtig ist und an dem man dranbleiben sollte? Wie würden Sie Ihren potenziellen Beitrag beschreiben?

Prof. Dr. Thomas Basler

Das Modul ist meiner Meinung nach ein wichtiges Puzzlestück in dem ganzen Themenumfeld Energiewende und Umbau auf hundert Prozent erneuerbare Energien. Dieser Umbau könnte sogar schneller ablaufen, wenn wir uns da ein bisschen mehr Mühe geben würden, auch auf politischem Wege, denn technisch ist prinzipiell alles vorbereitet. In den drei Sektoren: Strom, Wärme und Verkehr findet eine massive Elektrifizierung statt, und dafür brauchen wir die Leistungshalbleiter. Unser Leistungsmodul leistet hier einen wichtigen Beitrag, vor allen Dingen, wenn es um höhere Leistung geht. Die haben wir im Industriebereich, bei der Energieübertragung und überall dort, wo viel Strom fließt, um zukünftig weniger Verluste zu machen, das heißt, die Energie effizienter zu wandeln. Es ist nach unserem Wissensstand das erste Hochvoltmodul in Massenfertigung, das dieses Halbleitermaterial und diese Art von Schalter nutzt.

Dr. rer. nat. Konrad Schraml

Es geht insbesondere um zwei Aspekte. Erstens um die Reduzierung von Verlusten und zweitens um die Elektrifizierung von Dingen, bei denen fossile Energieträger bisher die einzige Option waren. Das Modul eröffnet neue technische Möglichkeiten, auf diesen beiden Gebieten deutlich voranzukommen. Die neuen Anwendungen sind außerdem kostengünstiger und angenehmer für die Benutzer, das heißt leiser, kleiner, leichter. Das sind für mich die gesamtgesellschaftlichen Effekte.

Jetzt noch mal ganz kurz zu Ihnen als Personen: Was machen Sie, wenn Sie sich gerade nicht mit der Forschung oder mit der Produktentwicklung beschäftigt?

Dr. rer. nat. Caspar Leendertz

Ich verbringe viel Zeit mit meiner Familie, und dank unserer zwei kleinen Söhne wird es auch in der Freizeit nie langweilig. Wenn wir es schaffen, fahren wir am Wochenende gerne an einen der schönen Seen oder in die Berge hier im Münchner Umland. Im Urlaub versuchen wir es ab und zu nach Taiwan zu schaffen, das ist die Heimat meiner Frau. Bücher lese ich auch sehr gerne, aber das sind momentan meist Kinderbücher.

Dr. rer. nat. Konrad Schraml

Wenn ich vom Schreibtisch aufstehe, gehe ich ganz gerne in meinen Garten und pflanze, pflege und baue an meiner grünen Oase weiter, die mir sehr viel Ruhe und Kraft gibt. Außerdem verbringe ich natürlich viel Zeit mit meiner Familie. Ich habe einen siebenjährigen Sohn. Wir wohnen nicht weit weg von den Bergen, also fahren wir ab und zu in die Alpen. Im Sommer machen wir auch gerne mal eine größere Reise. Dann fliegen wir – leider noch klassisch mit Kerosin, in Zukunft hoffentlich elektrisch – in den Urlaub. Wenn dann noch Zeit bleibt, gehe ich außerdem sehr gerne laufen, mountainbiken an der Isar oder treffe mich mit Freunden zum Grillen oder Fußballschauen.

Prof. Dr. Thomas Basler

Bei mir ist es nicht viel anders. Abseits dem „Hobby Familie“ mit meinen beiden Töchtern, spiele ich gerne Klavier und gehe mountainbiken, wenn es die Zeit zulässt. Die Leistungselektronik lässt mich aber meistens nie ganz los, da auch am Wochenende die ein oder andere Dissertation zu lesen ist, oder ich gerade Spaß dabei habe meine Wärmepumpe auf meine Fotovoltaik-Anlage abzustimmen.

Vielen Dank für das Gespräch!

Gebärdensprache

Gebärdensprache

Leichte Sprache

Leichte Sprache