Dr.-Ing. Jiri Marek

Das Automobil braucht Sensoren. Sie sind die "Sinne", die erforderlich sind, um den Zustand des Fahrzeugs und seiner Umgebung erfassen zu können. Nur so ist es möglich, das Automobil sicher, sauber und sparsam zu machen.

Früher gab es im Auto nur wenige Sensoren. Das waren feinmechanische, höchst anspruchsvolle Bauteile, die aus verschiedenen Metallen hergestellt wurden. In der nächsten Generation setzten die Entwickler keramische Werkstoffe ein, was schon einige Fortschritte hinsichtlich Miniaturisierung und zusätzlichen Funktionen mit sich brachte.

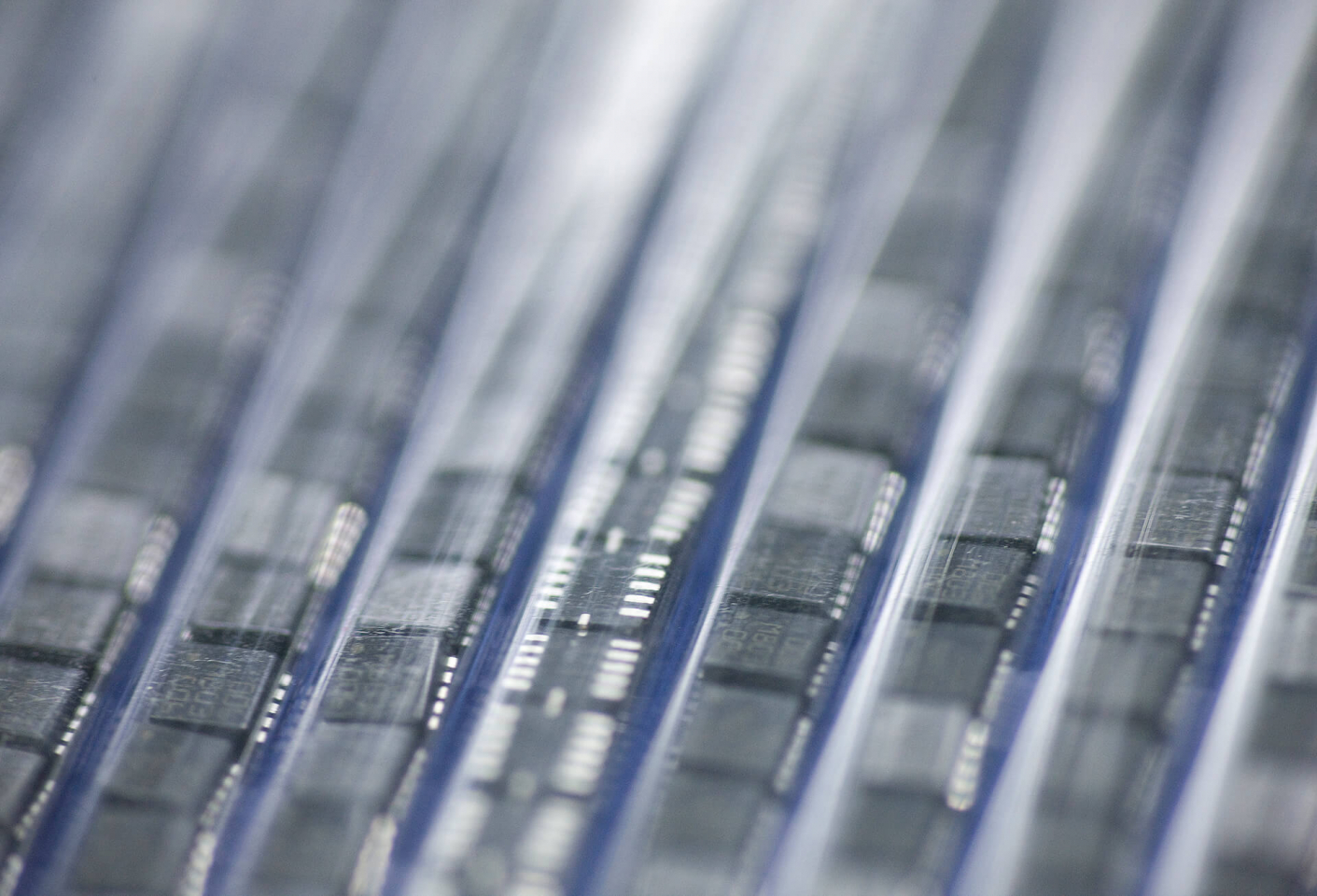

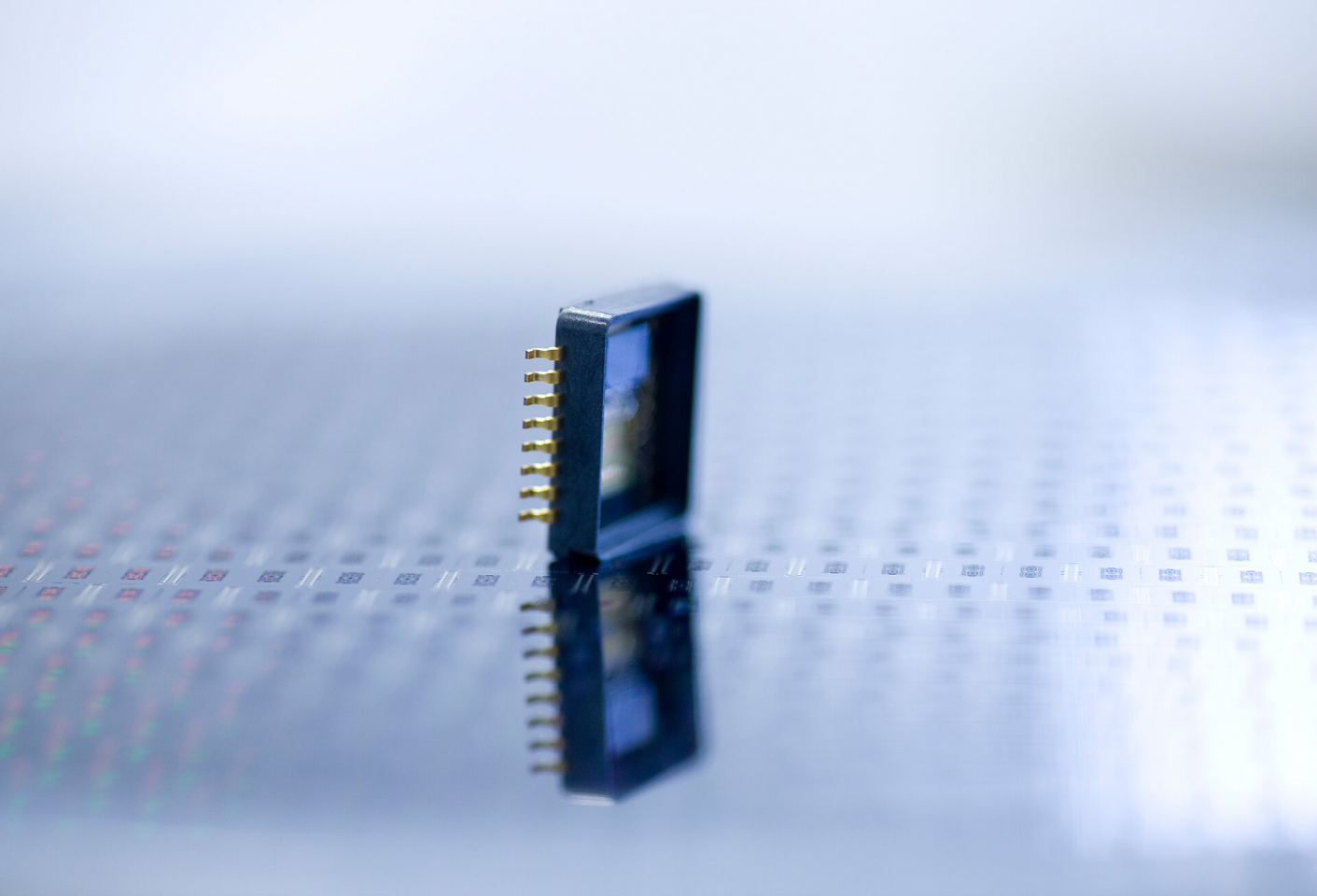

Wir haben nun den nächsten Schritt gewagt: Sensoren auf der Basis von Silizium, hergestellt mit effizienten Verfahren, die aus der Halbleitertechnik abgeleitet sind. Diese Verfahren haben den Vorteil, dass man die Sensoren – wie die Mikroelektronik auch – winzig klein bauen und zusätzlich die nötige Auswertelektronik für die Sensorsignale, also die Intelligenz dazu, in einem Bauteil gleich mit herstellen, mit integrieren kann. Wir machen die Sensoren sehr präzise, können sehr viele gleichzeitig herstellen und senken so die Herstellkosten entsprechend.

Dr.-Ing. Frank Melzer

Damit schufen wir zugleich die Voraussetzungen dafür, das Einsatzgebiet mikromechanischer Sensoren über die Automobiltechnik hinaus auf den riesigen Markt der Consumer-Elektronik auszudehnen. Seit 2006 kommen unsere Sensoren auch in Handys, Laptops oder Navigationsgeräten zum Einsatz. Die Menge denkbarer und sinnvoller Applikationen in Consumer-Elektronik-Geräten übersteigt die Zahlen aus dem Markt der Automobilelektronik um ein Vielfaches.

Dr.-Ing. Jiri Marek

Unser Arbeitsgebiet lässt sich unter den Oberbegriff Mikromechanik-Technologie einordnen. Wie es der Begriff schon beschreibt, arbeiten wir mit mikroskopisch kleinen mechanischen Strukturen. Und da wir unsere Sensoren mit solchen winzigen Strukturen auf Halbleitermaterialien aufbauen, mit Prozessen, wie sie auch für Herstellung integrierter Schaltungen genutzt werden, kommen wir zu dem Begriff "intelligent" oder "smart". Deshalb liegt es auch nahe, die elektronischen Auswerteschaltungen – also die „Intelligenz“ – für solche Sensoren gleich mit in das Bauteil einzubauen.

Wir entwickeln also die Technologie für mikromechanische Sensoren und fertigen diese Sensoren auch abermillionenfach in Großserie.

Dr.-Ing. Michael Offenberg

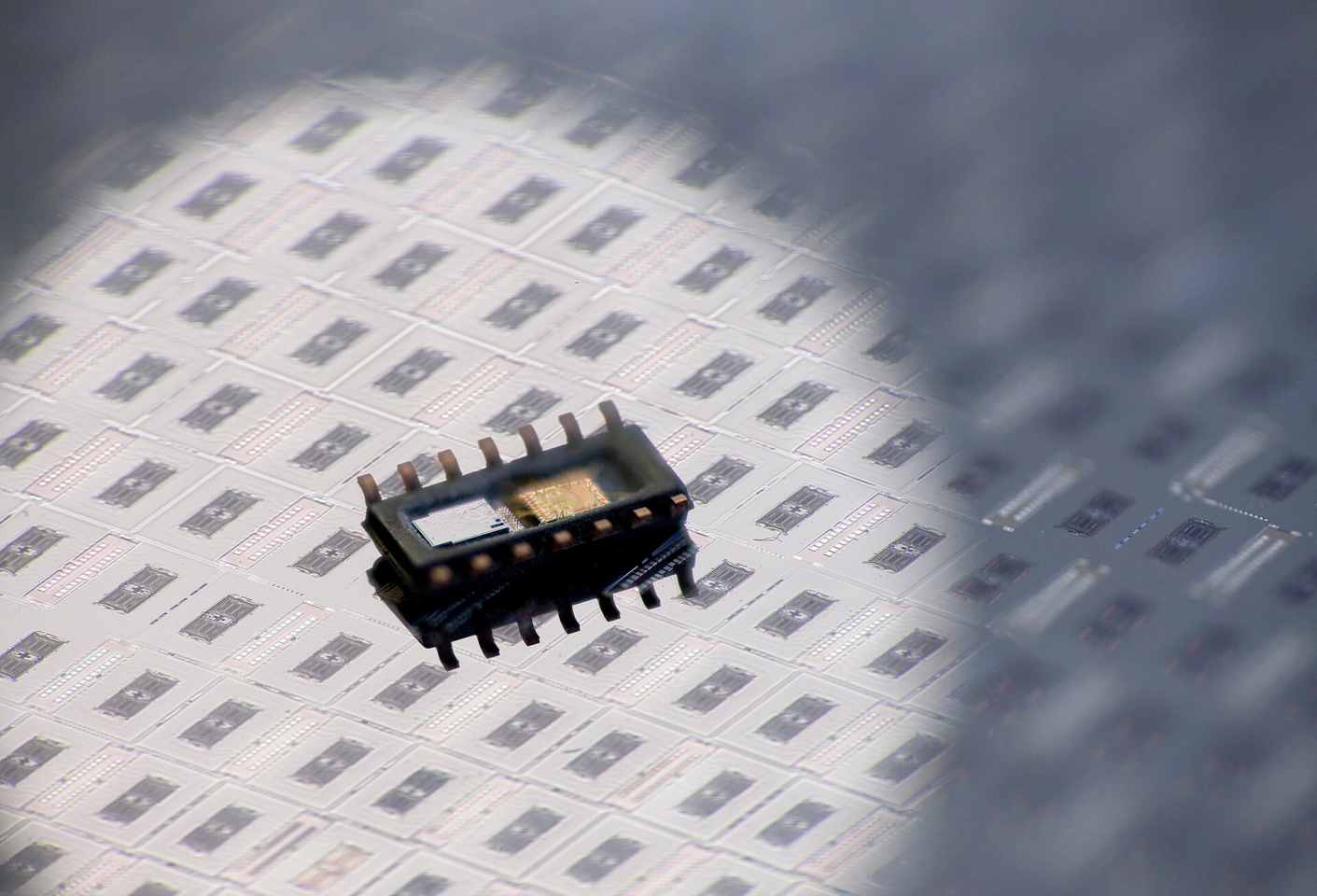

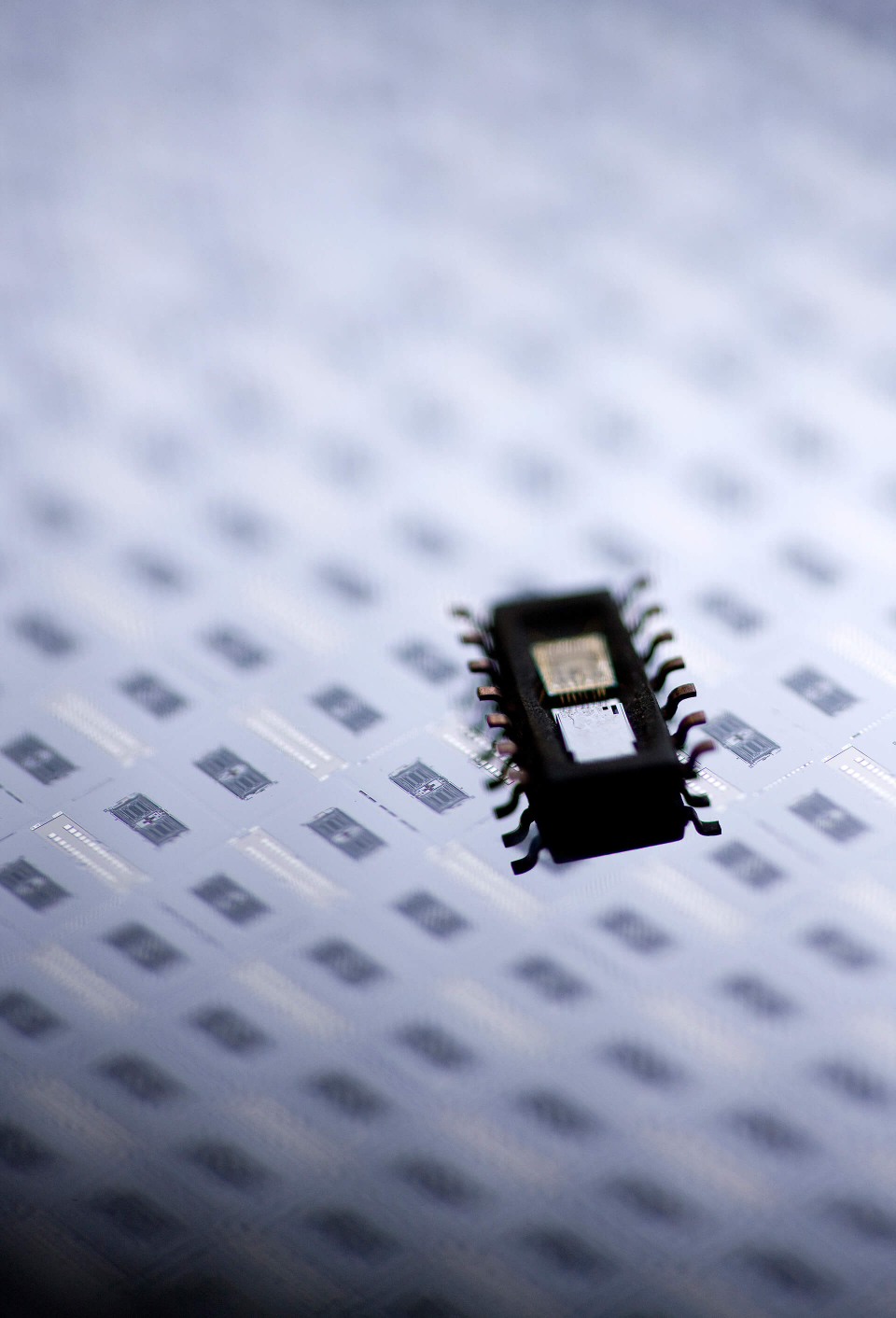

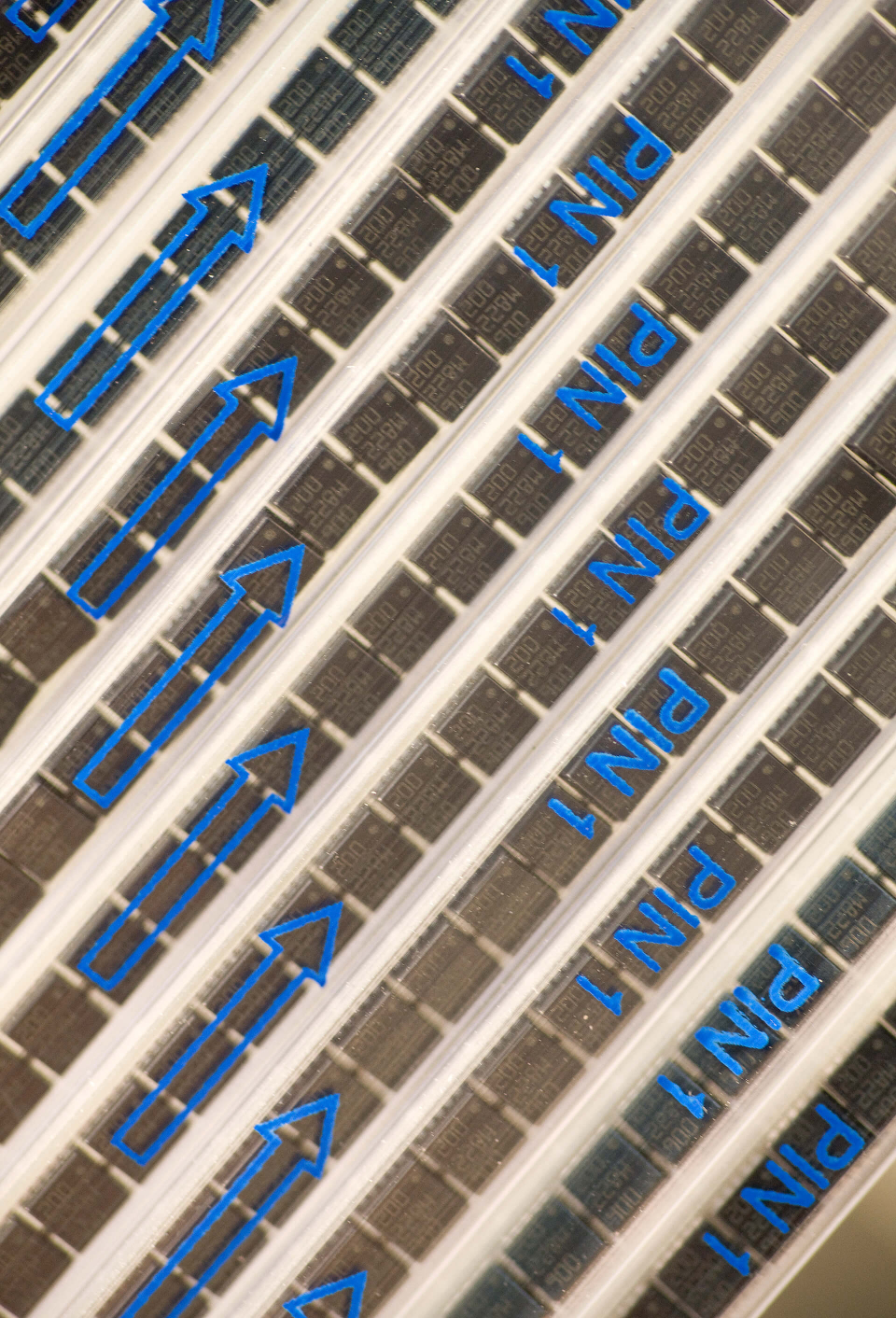

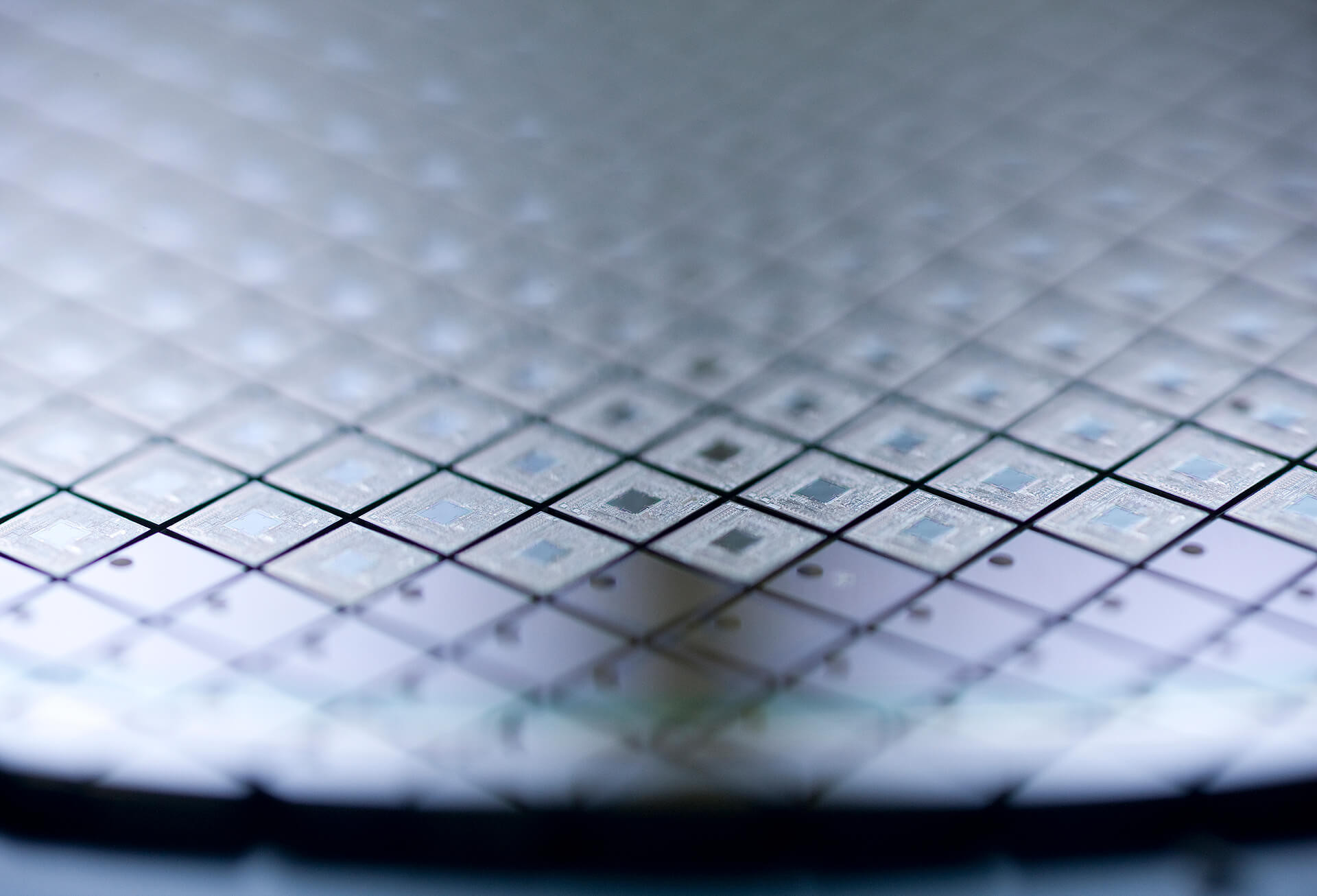

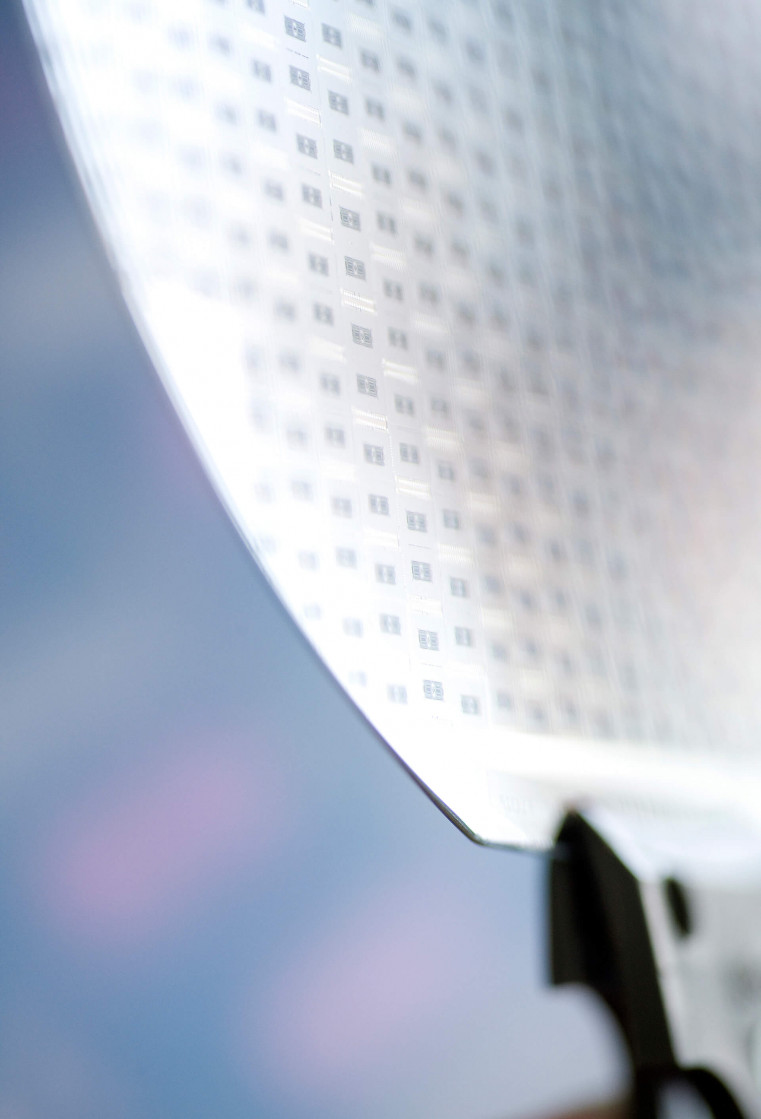

Wir nutzen für die Herstellung der Sensoren dieselben Techniken, die auch für die Herstellung elektronischer, monolithisch integrierter Schaltungen verwendet werden. Ganz konkret werden auf einer dünnen Scheibe aus monokristallinem Silizium – auf einem Silizium-Wafer – als Substrat unterschiedliche Schichten aus Oxiden, Nitriden oder Polysilizium aufgebracht und mit einem photolithografischen Verfahren strukturiert. In einem Fall entsteht dabei eine integrierte elektronische Schaltung, in unserem Arbeitsgebiet aber ein mikromechanisches Bauelement.

Dr.-Ing. Frank Melzer

Spannend ist dabei, dass Silizium höchstinteressante mechanische Eigenschaften besitzt, die sich im mikroskopischen Bereich, in dem wir arbeiten, hervorragend für die notwendigen Funktionselemente nutzen lassen.

Sie haben mit Ihrem Team neue Fertigungsmethoden für mikromechanische Sensoren gefunden und umgesetzt. Erklären Sie uns doch bitte den Stand der Technik und was Sie konkret erfunden oder entwickelt haben.

Dr.-Ing. Jiri Marek

Schon in den Siebziger- und Achtzigerjahren gab es für die Mikromechanik verschiedene Konzepte. Diese Ansätze entstanden bei Forschern hier in Deutschland, beispielsweise an Universitäten und an Fraunhofer-Instituten. Ebenso wurden die Herstellverfahren auch an der amerikanischen Universität wie UC Berkeley oder dem Massachusetts Institute for Technology (MIT) angedacht. Auf diesen damaligen Grundlagen beruhen unsere heutigen Ergebnisse in der Forschung, Entwicklung und Fertigung. Wir haben die Grundlagen weiterentwickelt, zusätzlich mehrere neue Prozesse erfunden und letztlich diese Technologien in eine Großserie umgesetzt. Das ist die Leistung unseres umfangreichen Teams im perfekten Zusammenspiel vieler Mitarbeiter.

Dr.-Ing. Michael Offenberg

Ohne unsere Erfindung mehrerer neuer Prozesse wäre die Umsetzung von Technologie in alltäglich nutzbare Technik nicht möglich gewesen. So etwa die Erfindung des Tiefenätzens, mit dem tiefe, sehr genaue senkrechte Gräben im Mikrometerbereich in das aufgebrachte Silizium eingearbeitet werden können. Auch das Gasphasenätzen haben wir entwickelt und so weit gebracht, dass wir damit kleinste Bauelemente mit hoher Präzision in großen Stückzahlen und mit großer Zuverlässigkeit herstellen können.

Lassen Sie uns doch mal auf die verschiedenen Messbereiche zu sprechen kommen: Wie kann man das klassifizieren? Kann man bestimmte Anwendungen bestimmten, allseits bekannten Produkten zuordnen?

Dr.-Ing. Jiri Marek

Mikromechanische Sensoren lassen sich nach den Messgrößen klassifizieren. Wir messen mit unseren Sensoren Druck, Beschleunigung, Drehrate, Luftmasse, Temperatur, IR-Strahlung sowie Gaskonzentration.

Moderne Automobile sind ohne mikromechanische Sensoren heute nicht mehr denkbar. Verbrennungsmotoren beispielsweise sind deshalb so sparsam und umweltschonend, weil sie für eine optimale Kraftstoff/Luft-Mischung, für eine optimale Verbrennung sorgen. Das senkt den Kraftstoffverbrauch und schont damit einerseits den Geldbeutel des Autofahrers, andererseits reduziert dies die Emissionen von Schadstoffen und klimawirksamem Kohledioxid und schont damit die Umwelt.

Ein weiteres Einsatzfeld für unsere Sensoren ist die Fahrzeugsicherheit. Bei einem Unfall lösen Airbags aus und schützen die Insassen vor den Verletzungen beim Aufprall. Ausgelöst werden die Airbags dadurch, dass man bei einem Unfall die Beschleunigung beziehungsweise Verzögerung des Fahrzeugs mit mikromechanischen Sensoren misst. Airbags haben schon vielen Menschen das Leben gerettet oder sie vor schweren Verletzungen geschützt.

Zusätzliche Sicherheit im Automobil bietet auch das Elektronische Stabilitätsprogramm ESP. Es erkennt kritische Fahrsituationen, in denen das Auto zu schleudern beginnt, und stabilisiert durch Rücknahme der Motorleistung und durch Bremsen einzelner Räder das Fahrzeug – schneller, als der Mensch jemals reagieren könnte. Auch hier sind zahlreiche Unfälle mit Todesfolgen vermieden worden. Herzstück des ESP ist ein hochkomplexer mikromechanischer Drehratensensor von Bosch.

Oder denken Sie an die Schutzfunktion beim Überrollvorgang. Cabrios beispielsweise bieten konstruktionsbedingt einen geringeren Unfallschutz als Fahrzeuge mit einer geschlossenen Karosserie. Das wird durch einen Überschlagschutz ausgeglichen: Erkennt ein mikromechanischer Sensor den Beginn eines Überschlags, so löst er blitzschnell spezielle Überrollbügel, Gurtstraffer oder Airbags aus, die die Unfallfolgen mildern. Und auch bei einem Standardfahrzeug werden bei einem Überschlag die Seitenairbags ausgelöst und die Insassen geschützt.

Zudem basieren Assistenz- und Komfortfunktionen auf den Messwerten mikromechanischer Sensoren, so etwa Navigationssysteme, Klimasteuergeräte oder Informationssystem wie das Autoradio.

Abgesehen von der automobilen Anwendung: Die Sensoren lassen sich darüber hinaus aufgrund ihrer Kleinheit, der Sparsamkeit im Stromverbrauch und ihrer Präzision ja auch für andere Anwendungen einsetzen.

Dr.-Ing. Frank Melzer

Das ist richtig, der große Durchbruch der mikromechanischen Sensoren kam erst, als sie kleiner, deutlich robuster und kostengünstiger wurden. Das macht im Automobil erst die modernen Sicherheitssysteme möglich, die für manchen Autofahrer bereits Standard sind.

Seit 2005 generieren wir die zweite Welle von Anwendungen mikromechanischer Sensoren – im sehr großen Bereich der Consumer-Elektronik. Zunächst fragt sich der Anwender, wozu sein Handy einen mikromechanischen Sensor braucht. Der Handyentwickler hat darauf eine Menge Antworten: Der Sensor erkennt die Ausrichtung des Handys –vertikal oder horizontal – und passt die Darstellung des Displays entsprechend an. Oder nehmen Sie das automatische Ein- und Ausschalten des Klingeltons eines Handys: Wenn ich es mit der Tastatur nach oben auf den Tisch lege, ist der Klingelton eingeschaltet, lege ich es umgekehrt hin, ist er aus. Ein mikromechanischer Sensor sorgt dafür, indem er die Richtung der Erdanziehungskraft misst.

Auch Laptops und MP3-Player gehören heute zum modernen Alltag. Oftmals sind sie mit Festplatten als Speichermedium ausgestattet. Fällt ein solches Gerät vom Tisch, so erkennt ein Beschleunigungssensor den Absturz und schützt – durch schnelles Abschalten – noch vor dem Aufprall die Festplatte vor unwiederbringlichem Datenverlust.

Sie differenzieren zwischen Automobil- und Consumer-Bereich. Ihr Unternehmen steht zweifelsohne für Anwendungen im Automobilsektor und begibt sich nun auf neues Terrain. Wie ist dieser Prozess im Unternehmen abgelaufen?

Dr.-Ing. Jiri Marek

Bereits Ende der Neunzigerjahre hatten wir die wichtige strategische Entscheidung getroffen, Sensoren nicht allein für den eigenen Bedarf zu fertigen, sondern sie auch externen Kunden und sogar Wettbewerbern anzubieten und zu verkaufen. Später zeigte sich, dass es für mikromechanische Sensoren auch andere Marktsegmente gab, die groß und interessant genug waren, um unsere Technologiestärken einzubringen und profitables Wachstum zu generieren. In den Jahren 2003 und 2004 erstellten wir Geschäftsfeldanalysen zu diesen neuen Märkten. Als Ergebnis zeigte sich, dass gerade der Consumer-Elektronik-Markt für unsere Technik ein besonders großes Wachstum versprach. Ein weiteres Ergebnis dieser Analyse war die Notwendigkeit, diesen speziellen Markt mit einer kleinen, wendigen Einheit zu bedienen. Das war die Geburtsstunde unseres Tochterunternehmens Bosch Sensortec GmbH, die sich auf diesen speziellen Markt und seine besonderen Anforderungen konzentriert.

Dr.-Ing. Michael Offenberg

„Stein des Anstoßes“ für die Entwicklung der Sensoren für den Consumer-Bereich war letztlich die Anfrage eines großen Handyherstellers im Jahr 2003. Er suchte Beschleunigungssensoren, und die mussten extrem klein und kostengünstig sein und zudem wenig Strom verbrauchen. Zuerst haben wir konstatiert: „Kostengünstig sind unsere Sensoren durch die spezielle Herstellungstechnik, und klein sind sie auch, aber sicher nicht so klein, wie es der kompakte Aufbau eines Handys erzwingt. Auch der Stromverbrauch unserer Sensoren ist gering, aber auf die Energieversorgung eines Automobils zugeschnitten und nicht auf Mobiltelefone. Außerdem war zu dieser Zeit unser Fokus allein auf den Automobilbereich ausgerichtet.“ Als uns jedoch der Handyhersteller seine Marktprognosen zeigte mit weltweit 600 Millionen Handys und der Erwartung, dass zehn Prozent davon mit Beschleunigungssensoren ausgestattet sein würden, da wurden wir nachdenklich. Das war letztlich der Anstoß für unsere eigene Geschäftsfeldanalysen und dafür, in den Absatzmarkt außerhalb der Automobiltechnik einzusteigen.

Dr.-Ing. Frank Melzer

Das war kein einfacher Prozess, diesen organisatorischen Schritt zu tun und in einen neuen Markt einzutreten. Bosch ist es eher gewohnt, große Einheiten zu strukturieren, regionale Gesellschaften aufzubauen sowie Firmen zu kaufen und zu integrieren. Eine Firma von null aufzubauen und gleichzeitig in einen Markt einzutreten, in dem Bosch bisher nicht aktiv war, das war Neuland.

Im Vorfeld der Gründung von Bosch Sensortec gab es viele Diskussionen darüber, ob wir das Thema überhaupt angehen sollten. Sollen wir die Technologie lizenzieren? Sollen wir sie verkaufen? Sollen wir das innerhalb des Geschäftsbereichs Automobilelektronik machen? Gegen die Empfehlung, eine Tochterfirma zu gründen, gab es viele Stimmen.

Es siegte die Überzeugung, dass der Markt und die Kunden im Bereich Consumer-Elektronik so unterschiedlich sind, dass wir andere Abläufe brauchen als im Automobilbereich. Damit war der Grundstein für die neue Firma Bosch Sensortec gelegt. Unsere Voraussetzungen für einen erfolgreichen Markteintritt waren gut: Wir haben eine exzellente Technologiebasis und eine weltweit bekannte Marke, die für Qualität und Solidität steht. Was dann folgte, war der mühsame und harte Weg, die Abläufe in Vertrieb, Entwicklung und Fertigung entweder gänzlich neu aufzubauen oder auf die deutlich anderen Anforderungen der Consumer-Elektronikindustrie auszurichten.

Bitte definieren Sie nochmals: Wodurch unterscheidet sich Ihre Technologie, Ihre Technik aus dem Automobilbereich von jener der Consumer-Elektronik? Was ist das Innovative an dem, was jetzt mit der Nominierung gewürdigt worden ist?

Dr.-Ing. Michael Offenberg

Die Innovation der Sensoren für die Consumer-Anwendungen ist für mich die konsequente Weiterentwicklung der Ansätze, die wir bereits bei den Automobilsensoren mit Erfolg verwendet haben.

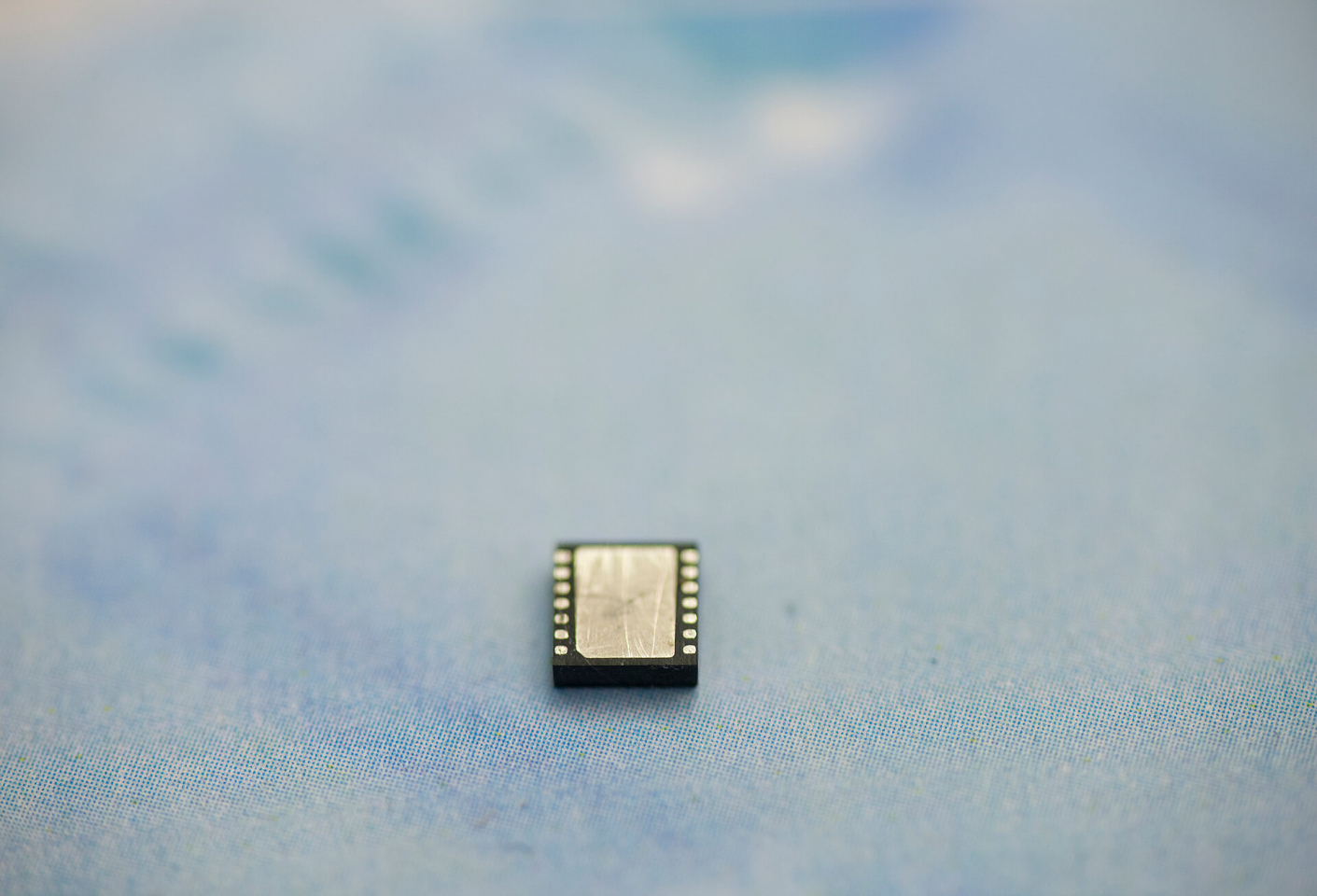

Der erste Punkt ist die radikale Fortsetzung der Miniaturisierung: Während wir in der Anfangsphase der Automobilsensoren glücklich waren, dass wir 400 Sensoren auf einem Siliziumwafer unterbringen und damit gleichzeitig herstellen können, reden wir jetzt von 20.000 Sensoren pro Wafer. Diese große Zahl von Sensoren pro Wafer senkt die Herstellungskosten sehr stark.

Der zweite Punkt betrifft die Kosten: Für unsere Sensoren verwenden wir so weit wie möglich Standardprozesse aus der Halbleiterfertigung hier in Reutlingen, sodass die Sensoren von gut eingefahrenen Prozessen auf ausgelasteten Fertigungseinrichtungen profitieren können.

Innovationsprozesse in Großunternehmen haben eine eigene Systematik. Wie weit haben Sie in einem so kleinen Team solche Prozesse noch in der Hand?

Dr.-Ing. Frank Melzer

Die hat man sehr wohl in der Hand, und das ist sehr wichtig. Wir sind ein breit aufgestelltes Team. Innovation heißt heute nicht, im Kämmerlein zu sitzen und sich etwas auszudenken. Das war vielleicht zu früheren Zeiten gang und gäbe. .Heute haben wir einen sehr schnellen, globalen Markt. Es geht darum, kreativer und schneller zu sein als die Wettbewerber.

Es gilt, Synergien optimal zu nutzen, eine Mannschaft zu motivieren, Ziele zu setzen – auch solche Ziele, die vielleicht auf den ersten Blick unerreichbar scheinen.

Das Wichtigste dabei ist ein gutes Team aus Mitarbeitern, die in ihren jeweiligen Fachgebieten sehr gut sind. Wir müssen den Mut zur Innovation, die Freude, die Kreativität und das „Wir packen das“ vorleben. Dies war manchmal schwierig und wir hatten zwangsläufig auch Tiefpunkte. Ein Innovationsprozess ist kein einfacher Spaziergang, eher eine spannende Wegstrecke, die am Ende vom Produkterfolg gekrönt wird. Und wir haben es geschafft.

Dr.-Ing. Jiri Marek

Innovation gibt es in unterschiedlichen Ausprägungen: Es gibt die Innovation wie bei einem Nobelpreis, die zwar höchst angesehen, aber nicht unbedingt wirtschaftlich nutzbar ist. Und es gibt Innovationen wie unsere mikromechanischen Sensoren, deren Grundlagen aus der Forschung kommen und die so weit entwickelt wurden, bis sie schließlich milliardenfach zu fertigen sind.

Eine Innovation lässt sich vom Ursprung aus nicht planen, sie entwickelt sich in vielen Schritten. Die Stoßrichtung orientiert sich am Markt, und man folgt hier Trends, die unsere Gesellschaft vorgibt, wie Sicherheit im Auto, Reduktion von Emissionen oder Energieeinsparung.

In einem solchen Segment dann etwas Innovatives zu schaffen, ist die Initiative von Menschen mit Visionen, die diese Visionen anderen Menschen nahebringen können. Wenn man eine Vision hat, andere Menschen davon überzeugt und die erforderliche technische Kompetenz mitbringt, dann kann man Projekte wirtschaftlich umsetzen. Trotz all dieser essentiellen Voraussetzungen braucht man auch das gewisse Bauchgefühl und ein ordentliches Quäntchen Glück. Inspiration und Perspiration – beides gehört dazu.

Dr.-Ing. Michael Offenberg

Bosch Sensortec hat sicherlich eine Art Paradigmenwechsel ausgelöst. Wir hatten Vorgaben, einen Sensor für ein Automobil zu gestalten. Und es gab Grenzen, unter die wir beim Verkleinern der Bauelemente nicht gegangen sind – da waren Barrieren in den Köpfen. Mit Bosch Sensortec und der neuen Herangehensweise ist es uns gelungen, diese Barrieren zu überwinden. Wir haben nun atemberaubende Perspektiven, die Sensorelemente noch viel kleiner zu machen. Und das Erstaunliche ist, dass wir trotzdem unsere automobilen Rahmenbedingungen erfüllen, dass wir genau diese auf die Consumer-Elektronik zugeschnittenen Designregeln auch für Automotive hoffähig machen. Dadurch werden wiederum unsere Produkte für das Automobil besser und noch attraktiver.

Wie groß war Ihr Team, und wie hat sich die Zusammenarbeit mit externen Partnern gestaltet?

Dr.-Ing. Jiri Marek

Als ich 1988 zu Bosch wechselte, hatte ich als Gruppenleiter die Aufgabe, ein Team für die Mikromechanik aufzubauen. Da konnte ich die ersten Spezialisten einstellen. Unser erstes Produkt war ein Drucksensor, der aber noch in einer anderen Technik, der Volumen-Mikromechanik, gefertigt wurde. Danach folgte die Ausweitung auf die neue Technik, die Oberflächenmikromechanik. In den Folgejahren haben sich mehrere Mitarbeiter in meinem Bereich mit der Entwicklung der Oberflächenmikromechanik beschäftigt. Hinzu kam die Unterstützung von unserer Forschungsabteilung. Zum Schluss waren wir 20 bis 30 Leute, die sich auf das neue Arbeitsgebiet konzentriert haben.

Da das Ganze ein hochinnovatives Projekt war, haben wir Wettbewerbstechnologien bewertet und begonnen, auf dieser Basis weiterzuentwickeln. Wir reisten dazu zu den Forschungsinstituten, die an solchen Themen arbeiteten, zu Fraunhofer-Instituten in Deutschland und zu Forschungsinstituten in den USA. Jetzt sind es an die 400 Entwickler und zusätzlich 2.000 Mitarbeiter in der Fertigung, die mit den mikromechanischen Sensoren beschäftigt sind und ein Volumen im dreistelligen Millionenbereich herstellen.

Dr.-Ing. Michael Offenberg

Die Zusammenarbeit mit anderen Instituten war sehr wichtig. In der Frühphase gab es ein europäisch gefördertes Projekt namens Maxima. Es vernetzte unsere Forschungen mit denen von Universitäten in Schweden, Spanien und Griechenland und der Fraunhofer-Gesellschaft in Deutschland, die unter anderem sehr viele Materialuntersuchungen durchgeführt haben. Das alles war für uns sehr hilfreich, um die einzelnen Komponenten zusammenzufügen und ein tragfähiges System zu schaffen.

Ist Ihr Projekt eine konsequente Weiterentwicklung einer vorhandenen Technologie, oder wo ist die eigentliche Innovation zu markieren?

Dr.-Ing. Jiri Marek

Diese Ergebnisse der Grundlagenforschung aus dem akademischen Bereich in eine Großserienfertigung mit hohen Anforderungen bezüglich Qualität, Kosten und Zuverlässigkeit überzuführen, hin zur Fertigung eines Bauelements, das zehnmillionenfach in gleicher Qualität großindustriell produziert wird – das ist die Innovation.

Weiterhin bedeutete der Schritt von der Automobilelektronik hin zur Consumer-Elektronik eine Innovation. Die grundlegende Technologie ist zwar die gleiche, die Produktausprägung aber deutlich anders. Der Consumer-Elektronik-Markt fordert einen Bruchteil der Bauelementegrößen, geringere Kosten und weit weniger Stromverbrauch – das war ein gigantischer Sprung, weg vom Automotive-Geschäftsfeld. Das Produkt am Markt war neu, und die Kundenanforderungen mussten von uns erst definiert werden. Es handelt sich dabei um extrem schnelllebige Märkte. Manche Handyhersteller bringen jeden Monat ein neues Produkt heraus, die Produktlebenszyklen schwanken zwischen sechs und zwölf Monaten. Diese Geschwindigkeit auch von der Organisation her mithalten zu können war für alle Beteiligten ein großer Schritt, insbesondere wenn die Organisation dahinter groß und stark strukturiert ist. Es hat uns sehr gefreut, dass wir diesen Schritt erfolgreich gemeistert haben.

Mit der Innovation sichern wir auch unseren Halbleiterstandort Reutlingen und viele Arbeitsplätze ab. Der Consumer-Elektronik-Markt bringt uns ein kontinuierliches Wachstum, das gerade im Halbleiterbereich ganz wichtig ist. Wir nutzen sehr kapitalintensive Anlagen und brauchen deshalb dieses Volumenwachstum. Mit den steil ansteigenden Sensorstückzahlen erhöhen wir in gleichem Maße auch den Bedarf an Signalprozessoren, die in den Sensoren die Signale aufbereiten. Auch dafür investiert Bosch 600 Millionen Euro in eine neue Halbleiterfertigung in Reutlingen, die 800 zusätzliche Arbeitsplätze bringen wird.

Die Marke Bosch genießt einen sehr hohen Bekanntheitsgrad selbst in Branchen, die uns als Sensorhersteller nicht kennen. Vor allem ist die Grundassoziation mit der Marke Bosch weltweit sehr ähnlich: Solidität, Qualität und technische Exzellenz. Insbesondere die Qualität, die eine typisch deutsche Tugend ist und die wir konsequent weitertragen, ist ein wichtiger Erfolgsfaktor.

Die wirtschaftliche Umsetzung des Projekts ist Voraussetzung für die Nominierung zum Deutschen Zukunftspreis. Wie sieht der Markt aus und welche Entwicklungen zeichnen sich hier ab?

Dr.-Ing. Jiri Marek

Derzeit sind wir bei einem jährlichen Produktionsvolumen von 200 Millionen mikromechanischen Sensoren. Dabei erzielen wir mit mikromechanischen Sensoren einen Umsatz von mehreren 100 Millionen Euro und sind in diesem Marktsegment führender Hersteller. Kumuliert seit unserem Produktionsstart im Jahr 1995 hatten wir bis Ende 2007 weit über 800 Millionen dieser Sensoren gefertigt. Anfang nächsten Jahres dürften wir die Milliardenschwelle geschafft haben.

Dr.-Ing. Frank Melzer

Bosch Sensortec trägt mit seinen Sensoren für die Consumer-Elektronik stark zum Wachstum bei.

2015 wird der Handymarkt rund 1,5 Milliarden Handys umfassen, es werden rund 600 Millionen Festplatten gebaut werden. Das sind die zwei größten Teilmärkte der Konsumelektronik. Potenziell umfasst unser Markt einige Milliarden Geräte, die theoretisch mit einem Sensor ausgestattet sein können. Und jetzt ist natürlich die Glaskugel gefragt: Wie groß ist der Ausstattungsgrad der Geräte mit Sensoren? Wie viele Ideen, Sensoren zu integrieren, gibt es noch, die dadurch dem Endkunden einen Mehrwert liefern? Da sind wir noch ganz am Anfang. Vieles ist in diesem Bereich noch möglich.

Wo wird produziert? Hat der Wirtschaftsstandort Deutschland etwas davon?

Dr.-Ing. Jiri Marek

Die Sensorelemente, die dazu notwendigen integrierten Auswerteschaltungen und ein Großteil der Verpackung der Bauelemente werden im baden-württembergischen Reutlingen gefertigt. Die Weiterverarbeitung der Sensoren für Automobile findet in Bosch-Werken sowohl in Deutschland als auch europaweit statt – in Eisenach, in Blaichach, im spanischen Madrid oder im ungarischen Hatvan. Insgesamt sind rund 2.000 Mitarbeiter mit diesen Produkten beschäftigt.

Sie haben diese neuen Produkte hier entwickelt. Ist denn sichergestellt, dass die Umsetzung hier in Deutschland bleibt, oder besteht die Gefahr, dass die Fertigung nach Asien oder in andere Länder mit günstigeren Produktionsbedingungen verlagert wird?

Dr.-Ing. Jiri Marek

Wir bauen gerade in Reutlingen mit einem Investitionsvolumen von 600 Millionen Euro eine neue, zusätzliche Halbleiterfertigung, um neben anderen Automobilanwendungen auch die Schaltungen für die Auswertung der Sensorsignale in entsprechend größeren Mengen produzieren zu können – die Nachfrage aus der Automobil- wie aus der Consumer-Elektronikbranche ist vorhanden.

Aber die Konkurrenz ist wachsam – sowohl in Fernost als auch in den USA. Wir haben uns über die vergangenen zehn Jahre eine sehr gute Position erarbeitet; wir sind weltweit in dem Marktsegment "Mikromechanische Sensoren" führender Anbieter. In der Konsequenz haben wir auch sehr viele Arbeitsplätze hier in Deutschland geschaffen, im Ganzen an die 2.000. Wir sind in der Entwicklung intensiv damit beschäftigt, den neuen Marktanforderungen gegenüber auch weiterhin Stellung zu beziehen und neue Produkte zu entwickeln, die noch kleiner, noch kostengünstiger sind und mehr Performance haben, um hier auf dem Stand der Technik zu bleiben, ihn voranzutreiben und unseren Vorsprung auszubauen.

Wie sieht die Wettbewerbssituation aus? Kann Ihnen irgendjemand Ihren Erfolg nehmen? Oder stehen Sie immer unter dem Zwang, weiterentwickeln zu müssen?

Dr.-Ing. Jiri Marek

Der Wettbewerb schläft nicht; unsere Position auf dem globalen Markt ist nicht automatisch abgesichert. Und unsere wichtigsten Wettbewerber sind wie wir global agierende Unternehmen. Viele dieser Halbleiterfirmen sind in den USA oder Fernost angesiedelt. Wir treiben die Entwicklung weiter voran, um hier Schritt zu halten.

Dr.-Ing. Frank Melzer

Im Halbleitersegment ist der Bereich mikromechanische Sensoren heute zwar noch ein relativ kleines Geschäftsfeld, aber das mit dem stärksten Wachstum. Deshalb hat der Markt natürlich auch eine große Attraktivität für andere Unternehmen. Umso wichtiger ist es für Bosch, die erreichte Position durch weitere Forschung und Entwicklung, durch innovative Produkte zu sichern und auszubauen.

Demnach ist die patent- oder markenrechtliche Absicherung heute nicht mehr das, was wirklich schützt, um die Nase in der Technologieentwicklung ganz vorn zu haben?

Dr.-Ing. Jiri Marek

Natürlich haben wir auch eine Vielzahl von Patenten und Schutzrechten. Das allein reicht aber nicht aus. Die Technologiezyklen einer Plattform im Automobilbereich liegen bei etwa drei Jahren. Das bedeutet: Selbst im Automobilbereich, der an sich sehr stabil ist, könnten einzelne Marktsegmente innerhalb von drei bis fünf Jahren für uns komplett verschwinden.

Dr.-Ing. Michael Offenberg

Sie erkennen das auch an der Beschäftigtenzahl in unserer Entwicklung. Als ich 1990 zu Bosch kam, waren wir zwölf Personen. Jetzt sind es über 400 Entwickler, die an mikromechanischen Sensoren arbeiten und die Produkte weiter verbessern sowie neue Produkte entwickeln, um wettbewerbsfähig zu bleiben.

Dr.-Ing. Jiri Marek

Wir planen gerade Plattformen, die 2011 und 2012 in Serie gehen. Parallel dazu überlegen wir uns bereits jetzt, was danach passiert. Wir fertigen heute in der aktuellen Technologiegeneration, planen parallel die nächste Generation und denken bereits an die übernächste Generation.

Und was wird Neues entwickelt?

Dr.-Ing. Jiri Marek

Ohne zu viel davon verraten zu wollen: Für das Automobilsegment arbeiten wir an der Erweiterung unseres Produktportfolios. Zum Beispiel daran, wie wir über die Messung der CO2-Konzentration im Fahrzeuginnenraum besonders effizient und damit sparsam die Klimaanlagen steuern. Es hat uns sehr gefreut, dass der ADAC diesen Sensor mit dem Gelben Engel im Bereich Innovation Anfang 2008 ausgezeichnet hat. Ein weiteres Beispiel ist ein Drucksensor, mit dem sich über lange Zeit hinweg ohne Batterietausch zuverlässig der Reifendruck im Auto messen lässt. Es gibt unzählige Ideen, was sich alles an der Technik für ein Leben mit mikromechanischen Sensoren noch verbessern lässt. Und im Bereich der Consumer-Elektronik ist die Fülle der Ideen fast unerschöpflich!

Dürfen Sie in der Entwicklung auch noch spielen, also Gedankenspiele und Entwicklungsspiele betreiben? Oder ist alles ganz klar auf den Markt fokussiert?

Dr.-Ing. Frank Melzer

Sie brauchen immer beides. Sie können nicht überall spielen, und sie können nicht überall zielorientiert sein. Unsere Forschungs- und Entwicklungsarbeit ist kein Schwarz-Weiß-Film.

Wir sind sehr fokussiert, wenn es gilt, neue Märkte anzugehen – so wie das bei unserem Einstieg in den Consumer-Elektronik-Markt war. Hier ging es um Schnelligkeit und um die zielgerichtete Entwicklung der Produkte.

Umgekehrt haben wir Forschungsabteilungen im Stuttgarter Raum ebenso wie im US-amerikanischen Palo Alto – vor den Toren der großen Forschungsinstitute–, die einen ganz anderen Freiheitsgrad haben. Wir arbeiten innerhalb der Bosch-Gruppe sehr eng zusammen und wissen alle genau, wo wir stehen. Diese enge Vernetzung ist eine spezifische Eigenschaft von Bosch.

Welche Consumer-Produkte mit Bosch-Sensoren gibt es denn inzwischen?

Dr.-Ing. Michael Offenberg

Es gibt heute verschiedene Handys mit Sensoren von Bosch Sensortec auf dem Markt, darunter eines, das als Sport-Coach verschiedene Funktionalitäten basierend auf unserem Beschleunigungssensor hat. Das Handy zählt Schritte, und die Funktionen lassen sich durch leichtes Antippen bedienen. Man kann sogar Trainingsprogramme vorplanen und Punkt für Punkt während des Trainings abrufen – während des Laufens wird der Sportler gecoacht.

Dr.-Ing. Frank Melzer

Auch im medizinischen Bereich sind wir mit Beschleunigungssensoren vertreten. Bewegungsprofile von Patienten werden aufgezeichnet und überwacht. Es gibt ein Gerät, das man am Gürtel trägt und das die Bewegung während des normalen Alltags aufzeichnet – wie lange sitzt der Mensch, wie viel geht er, wie viel läuft er? Bewegt er sich ausreichend oft oder bei Einschränkungen, bewegt er sich zu viel? Die Erfahrungen der Ärzte zeigen, dass Patienten ihren Aktivitäts-Level mitunter sehr schlecht einschätzen können. Unsere Sensoren helfen bei der genauen Beobachtung. Diese Anwendungen gehen auch in Richtung Tele-Medizin: Der Arzt kann die Informationen zu jedem Zeitpunkt aus der Ferne abrufen und den Patienten gegebenenfalls einstellen.

Ihre Entwicklungen sind ja bereits durch die Nominierung zum Deutschen Zukunftspreis als Innovation gewürdigt worden. Was ist für Sie eine Innovation?

Dr.-Ing. Jiri Marek

Für mich heißt Innovation, etwas Neues zu entwickeln und auf den Markt in großen Stückzahlen zu bringen. In dem Umfeld, in dem wir arbeiten, bedeutet es für mich, den Markt zu erschließen, erfolgreich zu sein und Ertrag zu erwirtschaften. Und es sind gerade innovative Produkte, mit denen man erfolgreich und ertragreich wachsen kann.

Dr.-Ing. Michael Offenberg

Innovation ist für mich die Verbindung von pfiffigen Lösungen für technische Aufgabenstellungen mit dem Blick für das Machbare.

Für die pfiffigen Lösungen ist vor allem ein kreatives Klima notwendig, das dem Forscher oder Entwickler ausreichend Freiraum gibt.

Für das Machbare ist die enge Zusammenarbeit mit den Kollegen aus der Fertigung sehr wichtig, die dem Entwicklungsprozess die notwendige Bodenhaftung gibt, sodass die neuen Ideen auch Bauelemente hervorbringen, die den Vorstellungen des Marktes entsprechen oder sie übertreffen.

Dr.-Ing. Frank Melzer

Innovation ist auch ein Prozess. Dazu gehört es, eine Vision zu haben, den Mut zu haben, diese Vision umzusetzen und in kritischen Phasen auch mal zu sagen: Das packen wir jetzt! Innovation bedeutet für mich auch, Barrieren zu überwinden. Man muss polarisieren können, denn für den Innovationsprozess ist es wichtig, auch Widersprüchen begegnen zu können.

Was ist Erfolg für Sie?

Dr.-Ing. Frank Melzer

Erfolg ist für mich, wenn ich das Produkt nachher fertig sehen kann, wenn ich es in den Händen halten kann – wenn ich sagen kann: Wir haben es geschafft! Für uns ist Erfolg, wenn der Markt unsere Produkte aufnimmt und letztlich der Endkunde einen Nutzen davon hat.

Dr.-Ing. Michael Offenberg

Erfolg empfinde ich so: Wenn ich morgens durch das Werkstor gehe und denke, dass viele Arbeitsplätze hier am Standort auf Ideen zurückgehen, die in meinem Kopf entstanden sind – das ist Erfolg.

Dr.-Ing. Jiri Marek

Der eine Teil des Erfolgs ist für mich, wenn das angedachte Produkt funktioniert, wenn es Wirklichkeit geworden ist. Und den zweiten Teil des Erfolgs empfinde ich dann, wenn der Kunde und der Markt das Produkt annehmen und wir es in großen Stückzahlen fertigen können.

Was ist Kreativität, und ist Kreativität das Ergebnis von Bildung und Ausbildung?

Dr.-Ing. Frank Melzer

Kreativität bedeutet, sich über bekannte Denkstrukturen hinwegzusetzen, zu spinnen, da gibt es eine enge Verbindung zu Innovation. Und Kreativität ist definitiv nicht nur von der Ausbildung abhängig. Bei uns werden viele Themen umfassend über verschiedenste Fakultäten hinweg diskutiert, vom Forscher über den Entwickler bis hin zum Controller. Manche der kreativen Ideen sind aus ganz anderen Ecken gekommen als aus der Fachecke selbst. Kreativität hat sehr viel mit Freiraum zu tun, damit, andere Einflussgrößen auf einen wirken zu lassen.

Was ist denn eine gute Idee? Und: Kann man sich gute Ideen erarbeiten?

Dr.-Ing. Michael Offenberg

Ich glaube, es gehören zu einer guten Idee immer Glück und ein gewisser Hintergrund dazu. Ein Beispiel: Ich hatte die Aufgabe, die feinen Strukturen unserer mikromechanischen Sensoren freizulegen, das Schichtätzen durchzuführen. Bis dato hatten wir das immer mit einer flüssigen Phase gemacht, was bei unseren Schichtdicken durch die Kapillarwirkung eher problematisch war. Dann kam mir die Idee, statt der Flüssigkeit die Gasphase zu verwenden, um diese Schicht zu entfernen. Damit hatten wir auf Anhieb Erfolg. Diese Idee kam aber nicht von irgendwoher: In meiner vorherigen Tätigkeit in den USA hatte ich diese Gasphase genutzt, um Wafer zu reinigen. Die gute Idee bestand darin, die Erkenntnis aus einem ganz anderen Arbeitsbereich auf die aktuelle Aufgabe zu übertragen. Ich denke, das hat viel mit Erfahrung und mit Hintergrundwissen zu tun.

Wie wichtig ist Disziplin in solchen Prozessen?

Dr.-Ing. Jiri Marek

Um solche komplexen Technologien zu entwickeln, braucht man auch persönliche Disziplin. Wenn ich Bauelemente von solch hoher Qualität entwickeln will – mit einer Ausfallrate von weniger als einem Stück unter einer Million produzierten Teilen –, dann muss ich natürlich exakte Prozesse definieren und mich exakt daran halten. Das Gleiche gilt für unsere Mitarbeiter, die sich an die Abläufe, wie entwickelt und erprobt werden soll, halten müssen.

Jetzt wollen wir aber doch noch etwas Persönliches erfahren: Was wollten Sie denn eigentlich als Kind, als Jugendlicher werden? Was war Ihr erster erinnerbarer Berufswunsch?

Dr.-Ing. Jiri Marek

Mein Berufswunsch entstand irgendwann während der Oberstufe des Gymnasiums. Damals schwankte ich zwischen Physik und Elektrotechnik als späteres Arbeitsgebiet. Allerdings erschien mir die Physik hier in Deutschland ein wenig zu akademisch, eher philosophisch aufgesetzt. So ist es für mich dann die physikalische Elektronik, die Brücke zwischen Elektronik und Physik, geworden. Für mich waren die Elektrotechnik und die Ingenieurwissenschaften spannender – ich wollte etwas Konkretes entwickeln und in Fertigung bringen.

Dr.-Ing. Michael Offenberg

Für mich war der Berufswunsch von Anfang an klar umrissen. Ich hatte immer viel gebastelt und Spaß am Experimentieren gehabt – gelegentlich zum Unmut meiner Eltern. Ich hatte zur Schulzeit sehr unter dem damaligen Lehrermangel gelitten, weil ich in der siebten Klasse keinen Physikunterricht bekam, dem ich entgegenfieberte. Ich wollte also entweder Physik oder Ingenieurwissenschaften studieren, und dann ist es Elektrotechnik geworden.

Dr.-Ing. Frank Melzer

Mir ist der erste feste Berufswunsch noch aus der Grundschulzeit in Erinnerung. Nach der ersten Phase, in der mir – wie vielen anderen Jungen auch – noch Pilot oder Lokführer vorschwebte, wollte ich unbedingt Wissenschaftler werden. Der Lehrer fragte uns einmal, ob wir wüssten, was Wissenschaft sei – nein, eine klare Vorstellung hatten wir davon nicht. Aber ich wurde irgendwie von der Neugier getrieben und habe immer schon sehr viel gebastelt. Das war nicht zuletzt durch mein Elternhaus geprägt. Letztlich lief mein Berufswunsch auf das Ingenieurwesen hinaus. Eher ein Faible war die Architektur – damit hatte ich ebenso geliebäugelt. Das Interesse daran habe ich noch heute, aber ich glaube, für mich ist das Ingenieurstudium der richtige Weg gewesen.

Womit motivieren Sie sich selbst?

Dr.-Ing. Michael Offenberg

Motivation – das ist für mich schlicht und einfach der Spaß, der Erfolg, den ich habe. Motivation ist für mich aber auch diese lange, lange Geschichte der Entwicklung der Technologie, die Verästelung in der Technologie, die Weiterentwicklung, und auch die Produkte, erst im Automotive- und dann im Consumer-Bereich. Es ist eine große Motivation, dass ich hier den Bogen über fast zwei Jahrzehnte erfolgreicher Arbeit spannen kann, der zudem längst nicht beendet ist. Ich denke, dass sich die Erfolgsgeschichte noch lange fortsetzt, und das ist für mich sehr motivierend.

Dr.-Ing. Jiri Marek

Mich motiviert einerseits die Aufgabe als Entwickler – ich möchte etwas Neues entstehen lassen, innovativ sein. Andererseits gehe ich mit unseren Produkten gern zum Kunden, selbst bei harten Verhandlungen. Motivation ist dann für mich, dass die Produkte nicht irgendetwas sind, das dann in die Schublade verschwindet, sondern dass das Produkt angenommen wird, dass wir das Richtige entwickelt haben, dass es der Kunde haben will. Das Produkt beim Kunden zu platzieren, einen Großauftrag zu erhalten, das finde ich einfach großartig. Das ist für mich sehr wichtig und motiviert mich.

Dr.-Ing. Frank Melzer

Wir hatten vor drei Jahren, gerade als wir mit Bosch Sensortec gestartet waren, einen Besuch bei einem sehr großen Kunden, einem Handyhersteller. Dieser zeigte uns kurz und knapp, dass wir zwar ganz toll entwickelt hatten, die gute Technologie aber überhaupt nicht zu seinem Produktportfolio passte. Heute, drei Jahre später, bedienen wir über 30 Modelle bei diesem Kunden in einem Umfeld, in dem ein extrem schneller Wandel stattfindet und sehr intensiver Wettbewerb herrscht. Wir haben an unserer Vision festgehalten, wir haben die anfängliche Ablehnung überwunden und haben uns nicht unterkriegen lassen – dieser Erfolg trotz der Schwierigkeiten ist für mich extrem motivierend.

Gab es so im Rahmen der Projektentwicklung einen Zeitpunkt, zu dem es kritisch war? Mussten Sie befürchten: Da geht es nicht weiter?

Dr.-Ing. Michael Offenberg

Für mich persönlich nicht. Immer hatte ich ein bestimmtes Konzept vor Augen, eine bestimmte Idee, wie das Produkt auszusehen hat. Die Probleme, die sich auf dem Entwicklungsweg ergeben haben, mussten ganz einfach gelöst werden. Als kritisch empfunden habe ich Situationen, in denen die Unterstützung des Managements nicht gegeben war. Jedoch hatten wir einen Mentor, der die Mikromechanik im Hause Bosch sehr gefördert hat. Das war sehr hilfreich.

Wir haben darüber gesprochen, dass es eine positive Rückkopplung aus diesem neuen Unternehmensbereich in den originären – Automobilelektronik – gibt. Ist es denn auch denkbar, dass Sie richtige Konkurrenten werden?

Dr.-Ing. Frank Melzer

Nein, wir haben die gleichen Wurzeln, wir ziehen die Kraft aus demselben Unternehmen. Das sind die Basistechnologien und die Fertigungsfähigkeit. In den Märkten sind wir unabhängig, weil sie komplett unterschiedlich sind. Das ist, glaube ich, auch gerade die Stärke an dem Konstrukt.

Wir legen keinen großen Wert darauf, Teams untereinander in Wettbewerb zu setzen. Das ist nicht die Kultur von Bosch. Wir ziehen einen Teil unserer Stärke aus dem Miteinander. Was nicht heißt, dass es immer reibungsfrei ist. Aber bei Bosch machen wir das Beste daraus.

Vom organisatorischen Konzept her betrachtet sind wir so aufgestellt, dass es diese Konflikte kaum geben kann – das eine ist Consumer-Elektronik, das andere ist Automobilelektronik. Nicht zuletzt ist die Zuordnung von Bosch Sensortec zum Bosch-Geschäftsbereich Automobilelektronik ein wesentlicher Punkt: Wir haben letztendlich den gleichen Chef, bei dem wir uns dann spätestens treffen.

Gibt es so etwas wie ein Motto für das, was Sie tun?

Dr.-Ing. Jiri Marek

Das Motto, das ich vor einiger Zeit geprägt habe und das immer noch heiß diskutiert wird, lautet: Wir wollen der „Intel der Mikromechanik“ sein.

Die Firma Intel ist für mich darin ein Unikat: in einem Segment immer der Marktführer zu sein, und das nicht nur über fünf Jahre, sondern 20 und 30 Jahre lang. Immer die richtige Technologie für die Zukunft zu haben, hochprofitabel zu sein, zu wachsen.

Es war auch für uns die Vision, in unserem Segment die Nummer eins zu sein, ertragreich zu sein und zu wachsen. Und nur wenn wir profitabel sind, können wir in neue Entwicklungen investieren und an der Erfolgsstory weiterschreiben.

Wobei können Sie Raum und Zeit vergessen? Womit entspannen Sie sich?

Dr.-Ing. Frank Melzer

Entspannung finde ich bei der Familie und, wenn es die Zeit zulässt, beim Segelfliegen.

Dr.-Ing. Michael Offenberg

Am Wochenende besetze ich die Küche und bekoche meine Familie. Dabei kann ich entspannen. Anschließend lasse ich mich dann von meinen Töchtern benoten – und die sind sehr streng. Wenn ich da eine Zwei minus erhalte, dann habe ich schon Glück.

Dr.-Ing. Jiri Marek

In und auf dem Wasser. Vor einigen Jahren habe mit dem Tauchen angefangen – mich fasziniert die Unterwasserwelt. Und auch das Segeln auf dem Wasser: Wenn ich auf der Jolle sitze , der Wind einem in die Segel bläst und ich die Kräfte der Natur spüre, ist das schon ein ganz tolles Gefühl.

Welchen Traum möchten Sie sich denn noch erfüllen?

Dr.-Ing. Jiri Marek

Zurzeit befinden wir uns in einem sehr harten Wettbewerb. Ich möchte, dass das Pflänzchen, aus dem eine Pflanze geworden ist, weiter so wächst und diese Produkte vorantreibt. Das wäre der berufliche Traum. Und privat: Ich habe schon zweimal die Koffer gepackt, um ins Ausland gehen, und ich würde dies gerne noch ein drittes Mal tun.

Dr.-Ing. Michael Offenberg

Ich freue mich, dass Bosch sich mehr und mehr im Bereich der regenerativen Energien engagiert. Da ich mir schon lange wünsche, auf diesem Gebiet zu arbeiten, könnte ich mir vorstellen, dass ich dort aktiv werde, um an der Lösung der Zukunftsfragen mitzuarbeiten.

Dr.-Ing. Frank Melzer

Mein beruflicher Traum ist, Bosch Sensortec zu einem großen und erfolgreichen Unternehmen in der Consumer-Elektronik zu machen Wir haben enorme Wachstumsziele vor Augen, die heute noch visionär sind.

Gebärdensprache

Gebärdensprache

Leichte Sprache

Leichte Sprache