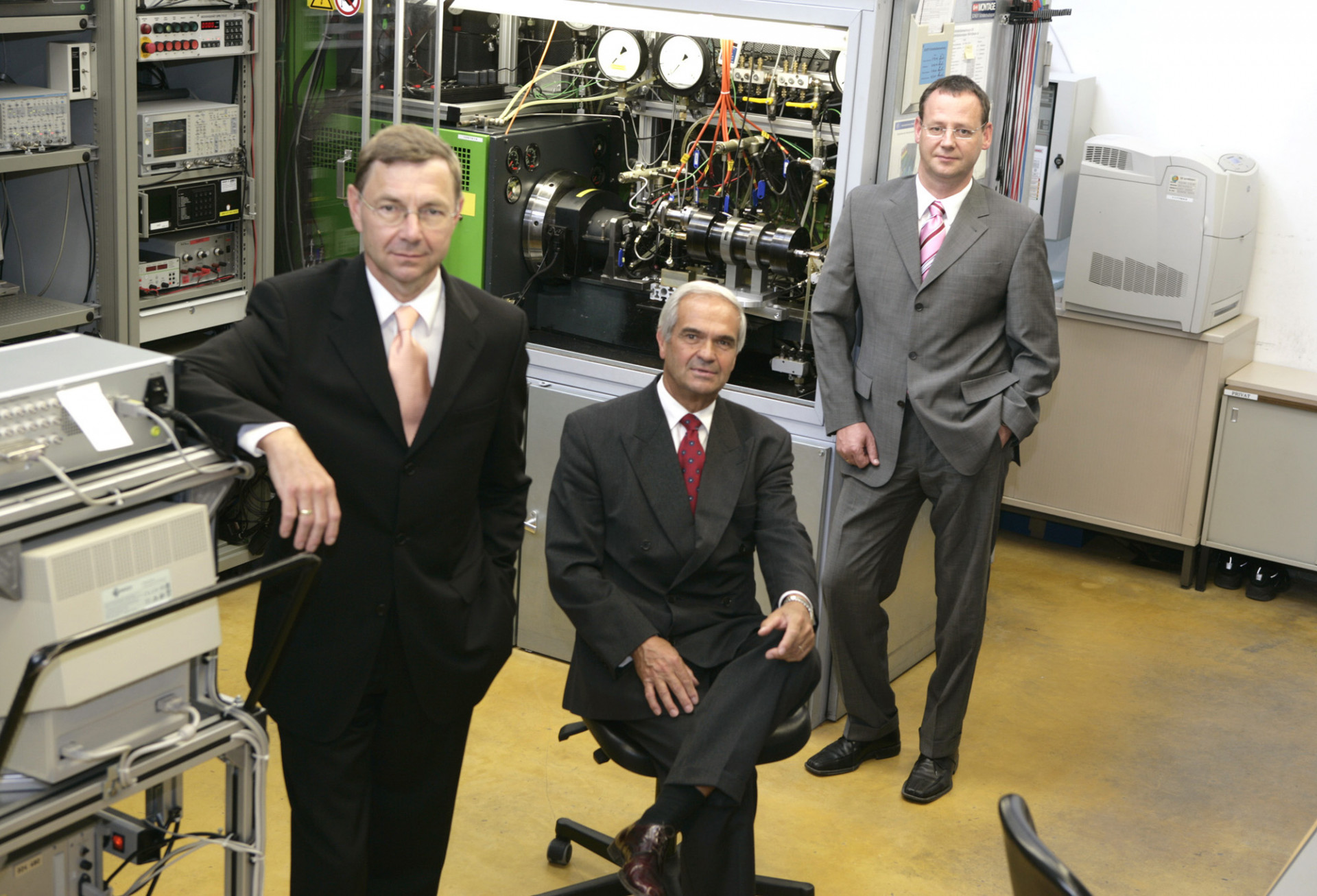

Dipl.-Ing. Friedrich Boecking

PKW mit Dieselmotor erleben in Deutschland und Westeuropa einen Boom. Ausschlaggebend dafür sind Dieselmotoren mit moderner Dieseleinspritztechnik. Aus dem ehemals lahmen, lauten Antrieb mit dem Taxi-Image ist ein sparsamer Motor mit hohen Drehmomenten aus dem Stand heraus, geringem Kraftstoffverbrauch, niedrigen Emissionswerten und leisem Laufgeräusch geworden. Der Dieselmotor ist nicht mehr allein für Langstreckenfahrzeuge der Berufskraftfahrer erste Wahl, sondern der passende Antrieb über alle Fahrzeugklassen bis hinauf in die Oberklasse.

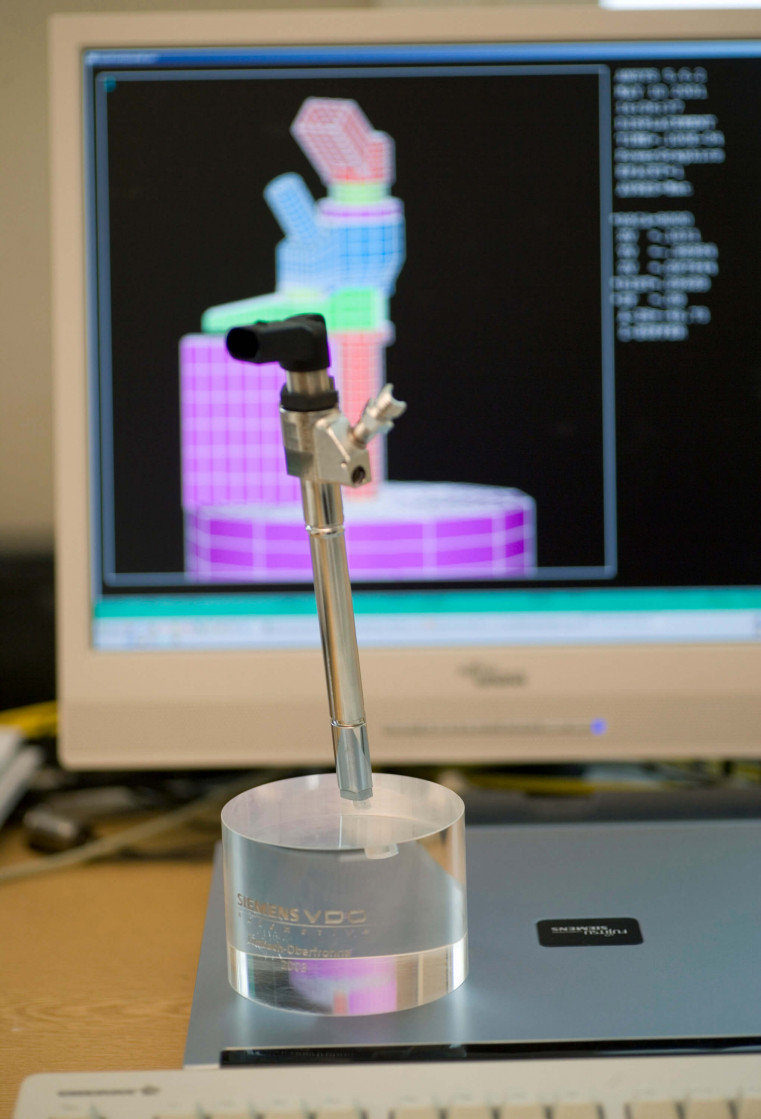

Auslöser dieses Wandels waren neue Diesel-Direkteinspritzsysteme – überwiegend in Common-Rail-Technik und Pumpe-Düse-Technik.

Bei allen Fortschritten, die die Automobilindustrie und ihre Zulieferer auf diesem Gebiet bisher erzielt haben, bleiben trotzdem Ressourcenschonung und damit reduzierter Kraftstoffverbrauch, weniger Emissionen und daraus resultierend weniger Feinstaubbelastung für die weiter verschärften Abgaslimits eine große Herausforderung an uns Forscher und Entwickler. Wir haben deshalb nach neuen Lösungen gesucht, Technologien entwickelt und in Serientechnik umgesetzt. Ein wesentlicher Fortschritt ist uns dabei mit piezogesteuerten Einspritzsystemen gelungen.

Die Leistung unserer Arbeit ist es, dass wir die Besonderheiten der Piezo-Technologie – die schnelle Schaltgeschwindigkeit und die hohe Stellkraft – genutzt haben, um Verbrennungsmotoren für Kraftfahrzeuge über das bisher erreichte Maß hinaus noch leistungsfähiger, noch umweltschonender, noch sparsamer und komfortabler zu machen. Diese Technologie setzen wir in modernen Common-Rail- und Pumpe-Düse-Systemen für Dieselfahrzeuge ein und haben mit den Ergebnissen aus Forschung und Entwicklung einen weltweiten technologischen Vorsprung erreicht.

Wenn ich von „unserer Arbeit“ spreche, meine ich die Besonderheit dieses Forschungsthemas. Erstmalig werden von der Jury des Deutschen Zukunftspreises Forscher, Entwickler und Manager gewürdigt, die aus zwei Unternehmen kommen. Bosch und Siemens haben mit ihren Teams unabhängig voneinander, aber etwa zur selben Zeit mit den Grundlagenarbeiten begonnen und kamen über unterschiedliche Unternehmensstrategien in etwa zur gleichen Zeit zu sehr ähnlichen Entwicklungsergebnissen. Dabei hat der unternehmerische Wettbewerb, in dem die beiden deutschen Unternehmen zueinander stehen, wesentlichen Anteil am erzielten technologischen Vorsprung gegenüber anderen Wettbewerbern weltweit.

Dr.-Ing. Klaus Egger

Ich möchte hier noch ergänzen: Die Erfolge dieser Piezotechnik bei Dieseleinspritzsystemen sind so viel versprechend, dass die beiden Kraftfahrzeugtechnik-Zulieferer Bosch und Siemens – auch wieder unabhängig voneinander – die Technologie auf Einspritzsysteme für Benzinmotoren übertragen werden. Auch hier erzielen wir mit dem Technologiewandel noch sparsamere, ressourcenschonendere und umweltfreundlichere Motoren. Im kommenden Jahr werden von Automobilherstellern erste Benzin-PKW mit solchen Direkteinspritzsystemen auf dem Markt angeboten.

Prof. Dr. rer. nat. Hans Meixner

Ein dieselbetriebenes Fahrzeug erzielt heute gegenüber dem mit Benzinmotor eine Kraftstoff-Einsparung von 20 bis 30 Prozent. Mit der Piezo-Einspritztechnik beim Benzinmotor haben wir die Möglichkeit, an diese Kraftstoffeinsparung des Diesels bis zu 15 Prozent heranzukommen. Und damit auch an das emissionsarme und ressourcenschonende Fahren.

Was ist ein Piezo-Injektor?

Dipl.-Ing. Friedrich Boecking

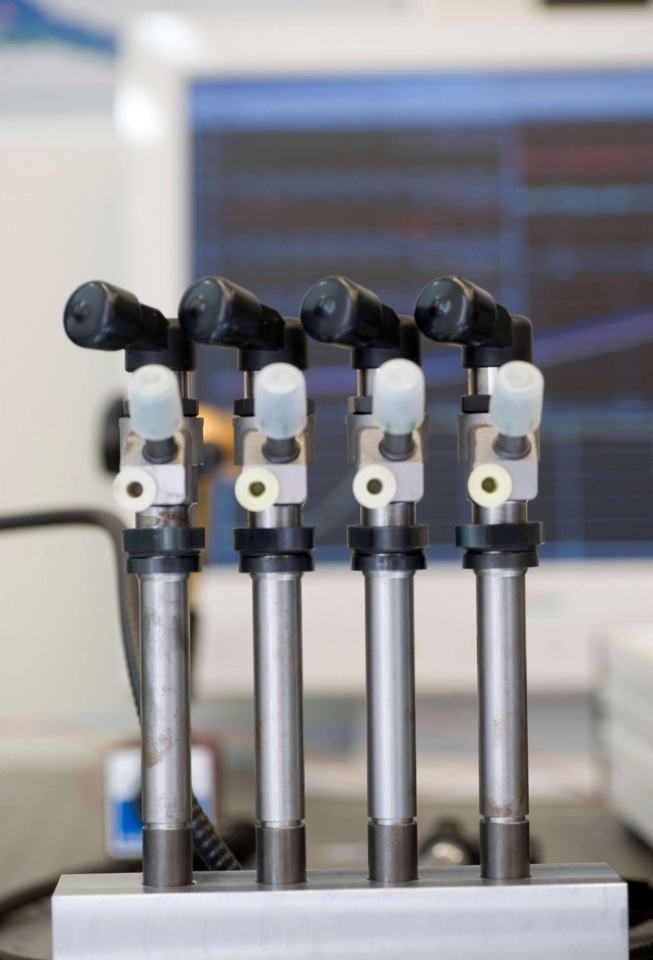

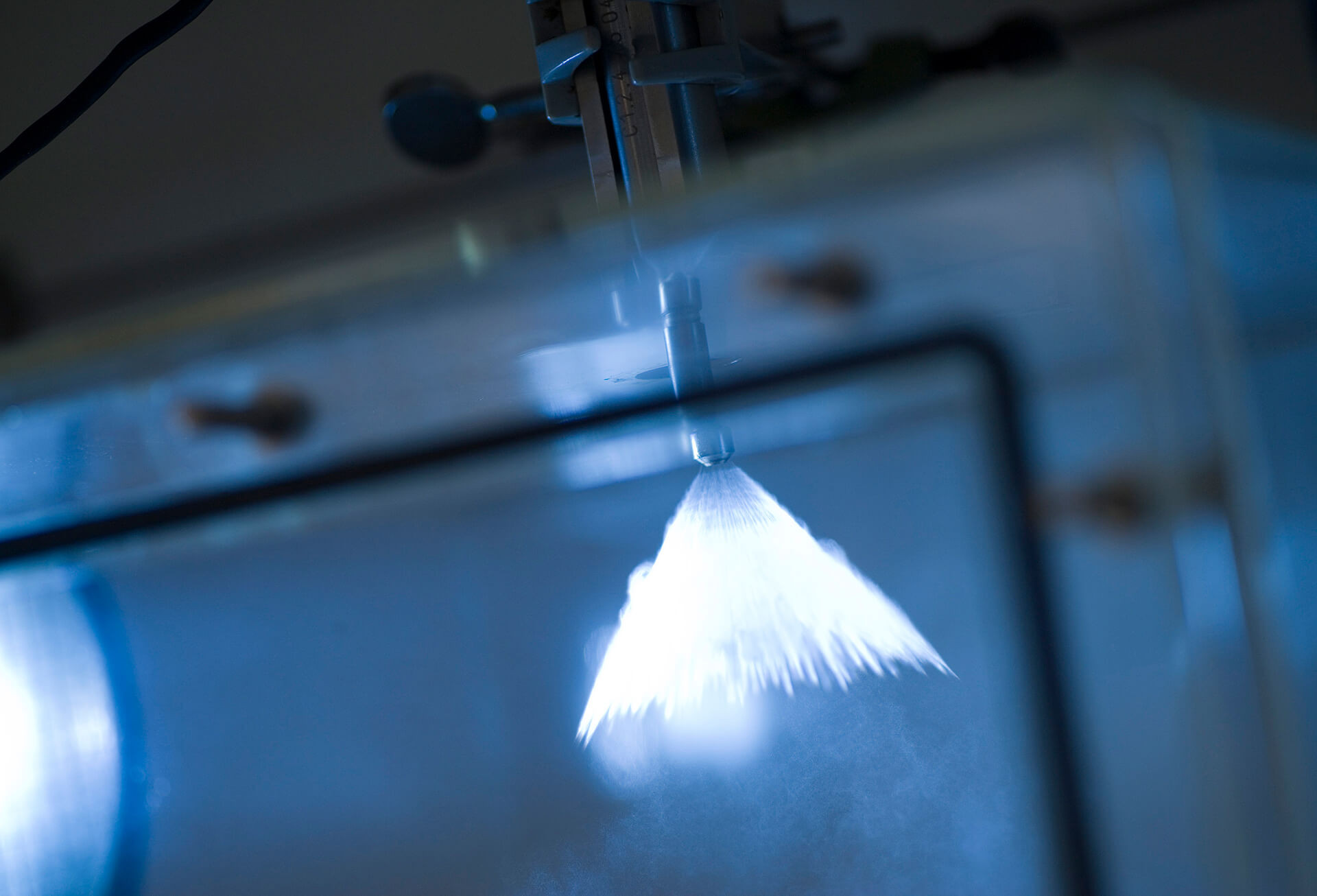

Um den Piezo-Injektor allgemeinverständlich zu erklären, müssen wir hier zunächst noch einmal den Verbrennungsprozess im Dieselmotor erläutern. Die Kernkomponente eines Dieselmotors ist das Einspritzsystem. Es besteht aus einer Pumpe, die den Kraftstoff auf ein hohes Druckniveau bringt, und einer Düse, die mit Hilfe eines Ventils fein dosierte Mengen Kraftstoff in die Motorzylinder einspritzt. Dabei gilt: Je höher der Druck und je gezielter Dosierung und Zeitpunkt des Einspritzens, desto effizienter und schadstoffärmer die Verbrennung. Die Einspritzdüse beeinflusst somit entscheidend die Motorqualität.

Dabei sind heute bei Einspritzsystemen zwei Bauarten gebräuchlich: das so genannte „Common Rail“ und „Pumpe-Düse“. Der Begriff Common Rail rührt daher, dass der Kraftstoff von einer separaten Pumpe über eine gemeinsame Leitung den Zylindern zugeführt wird, wo er über ein von der Motorelektronik gesteuertes und elektrisch betätigtes Ventil eingespritzt wird. Im Unterschied dazu sind beim Pumpe-Düse-System Einspritzpumpe und -düse in einem Bauteil integriert – jeder Zylinder hat seine eigene Hochdruckerzeugung. Das Öffnen und Schließen des Ventils erfolgte hier bisher meist hydraulisch.

Prof. Dr. rer. nat. Hans Meixner

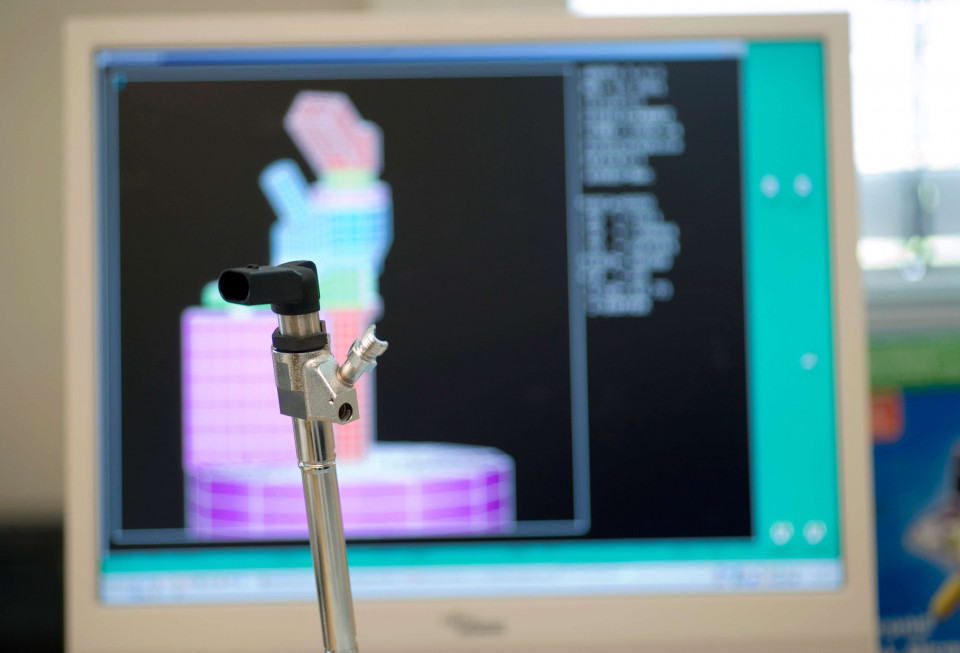

Und genau an dieser Stelle setzen wir nun mit der Piezo-Technologie an, die den Einspritzvorgang über die Einspritzdüse, auch „Injektor“ genannt, positiv beeinflusst. Der piezoelektrische Effekt ermöglicht die Umwandlung mechanischer Verformungskraft in elektrische Signale und umgekehrt. Legt man an einen piezoelektrischen Kristall oder einer piezoelektrischen Keramik eine elektrische Spannung an, verformt er sich blitzschnell. Diese Verformung lässt sich nutzen, um mechanische Kräfte zu erzeugen. Bosch und Siemens VDO setzen diesen Effekt ein, um den Öffnungs- und Schließmechanismus des Einspritzventils zu betätigen.

Der Hauptvorteil von piezoelektrisch gesteuerten Injektoren sind die extrem kurzen Schaltzeiten von nur 0,1 Millisekunden. Das ist vier- bis fünfmal schneller als bei herkömmlichen, elektromagnetisch betätigten Ventilen. Als Werkstoff wählte man statt der sonst üblichen Quarze ein Keramikmaterial. Es hat ebenfalls piezoelektrische Eigenschaften und ist durch die Beimischung von Blei- und Zirkonoxiden gut auf die thermischen Bedingungen eines Dieselmotors abgestimmt.

Dipl.-Ing. Friedrich Boecking

Und gegenüber allen Stellern, die es bis jetzt gegeben hat, kann der Piezo-Aktor höhere Kräfte bewegen und ist neben den bereits benannten Geschwindigkeiten auch noch extrem präzise. Wir reden hier von einer Steller-Genauigkeit im 1-Mikrometer-Bereich. Zum Vergleich: Ein Menschenhaar ist etwa 20 Mikrometer dick. Trotzdem könnten Sie mit einem Piezo-Steller ein Auto hochheben. Mit diesen Stellern arbeiten wir, um die Motoren auch in Zukunft noch sauberer zu machen, beispielsweise um einen Rußfilter optimal steuern zu können: Im Filter selber werden die eingelagerten Partikel noch einmal nachverbrannt. Das setzt voraus, dass man dem Dieselpartikelfilter hochpräzise Kraftstoffmengen zuführen kann, damit es zu einer präzisen Verbrennung kommt.

Ist Ihr Projekt „nur“ die konsequente Weiterentwicklung einer Technologie, oder worin liegt die Innovation, die mit der Nominierung zum Deutschen Zukunftspreis gewürdigt wird?

Dipl.-Ing. Friedrich Boecking

Das Innovative besteht aus zwei Schritten: Der erste ist, einen Piezo-Aktor zu entwickeln, der die Einspritzung genau steuert. Dazu benötigen wir eine Multilayer-Technik mit sehr aufwendiger Fertigungstechnik. Wesentlich ist die Haltbarkeit; ein solcher Steller muss die Lebensdauer eines Autos überstehen, dies unter extremen Randbedingungen. Der zweite ist dann, diesen Steller so einzusetzen, dass die Vorteile der hohen Kraft und seiner Geschwindigkeit zum Tragen kommen, dass ein Vorteil gegenüber dem Magnet-Ventil entsteht. Man muss die Möglichkeiten des präziseren Stellens so nutzen, dass sich damit auch wirklich Vorteile für die Einspritzung ergeben.

Die Piezo-Injektion ist eine Technologie, die von den Firmen, die hier im Projektteam versammelt sind, entwickelt und am Markt platziert wurde. Wie ist dieser Prozess in den beiden Firmen jeweils vonstatten gegangen, wo gibt es Gemeinsamkeiten oder Abgrenzungen?

Dr.-Ing. Klaus Egger

Bosch und Siemens haben hier unterschiedliche Wege beschritten. Ausgehend von den vielen Grundlagenforschungen zum Thema Piezo-Technologie, haben wir bei Siemens untersucht, wie man einen Piezo-Effekt für automobile Anwendungen umsetzen kann. Aus dieser Forschungsarbeit heraus haben wir dann

verschiedene Anwendungsfälle im operativen Bereich eruiert. Die Diesel-Einspritzung im Bereich Common Rail und später für die Pumpe-Düse-Anwendung ist eine davon. Die zweite ist die Benzin-Einspritzung, und es wird auch noch andere Anwendungen geben. Unser Thema war es, wie man mit einer neuen Technologie einen Markt eröffnen und Anforderungen, die der Markt oder die Kunden hinsichtlich Emission und Verbrauch haben, erfüllen kann. Für uns haben sich dadurch diese Technologie und ein neues Geschäftsfeld entwickelt.

Prof. Dr. rer. nat. Hans Meixner

Siemens hat über Jahrzehnte mit drei Werken eine intensive Forschungs- und Entwicklungsarbeit auf dem Gebiet piezokeramischer einkristalliner Materialien betrieben. Wir hatten damals fast zur selben Zeit mit den Kollegen von Bosch Kontakt mit der Automobilindustrie und haben dort die ersten Piezo-Einspritzventile vorgestellt. Damals war die Zeit allerdings noch nicht reif für die Piezo-Technik.

Nur um an dieser Stelle einmal den Quantensprung in der Weiterentwicklung zu verdeutlichen: Wir haben damals die piezokeramischen Streifen noch von Hand hergestellt. Sie mussten zunächst manuell herausgestanzt und dann noch zu einem Piezo-Stack zusammengeformt werden. Mit diesen Teilen haben wir schon 1980 die ersten Ventile hergestellt. Mitte, Ende der 80er Jahre schließlich haben wir die ersten Tests an Versuchsmotoren durchgeführt und uns dabei gefragt, was denn so ein schneller piezoelektrischer Kraftprotz gegenüber herkömmlichen Magnetventilen für Vorteile hat. Wir haben uns daraufhin zwei Betriebspunkte am Motorprüfstand ausgesucht und dort die Vorteile bezüglich Reduzierung des Kraftstoffverbrauchs und der Emissionswerte untersucht.

Dipl.-Ing. Friedrich Boecking

Das ist sicherlich der Punkt auf dem Weg zum Piezo-Injektor, der sich bei den Unternehmen etwas unterscheidet. Bosch hat eine sehr lange Tradition bei der Diesel-Einspritztechnik. Das heißt, wir sind über die traditionellen Einspritzsysteme zum Common-Rail-Hochdrucksystem gekommen. Mit Common Rail können Einspritzbeginn und -ende extrem flexibel gewählt werden. Auf dieser Basis haben wir dann ein recht großes Forschungsprojekt zur sogenannten Einspritzverlaufsformung aufgesetzt und darüber den Weg zum Piezo-Injektor bei Bosch geebnet. Es hat sich sehr schnell herausgestellt, dass man mit den hohen Piezo-Stellkräften auch die traditionelle Common-Rail-Technik so optimieren kann, dass insbesondere schwere Fahrzeuge noch sauberer werden. Damit konnten wir unser Common-Rail-Angebot vervollständigen.

Auch in unserem Hause ist am Piezo-Aktor schon über viele Jahre geforscht worden. Der eigentliche Durchbruch der Piezo-Technik wurde dadurch erzielt, dass man parallel einen Common-Rail-Injektor mit hochpräzisem Steller direkt an der Einspritzdüse entwickelt hatte.

Dr.-Ing. Klaus Egger

Sie sehen, die zwei hier nominierten Firmen haben auf unterschiedlichen Wegen die Technologie erarbeitet. Verbunden haben uns beide jedoch von Anfang an die Anforderungen an geringeren Kraftstoffverbrauch, reduzierte Schadstoffemissionen und leisere Motoren.

Ganz besonders wichtig ist meiner Meinung nach aber auch, dass diese neue Technologie nicht nur von einem, sondern von mehreren umgesetzt wurde. Denn damit wird sie Standard und Stand der Technik. Natürlich gibt es bei jeder Firma kundenspezifische Applikationen, kundenspezifische Lösungen. Aber es ist erst einmal wichtig, dass die Grundtechnologie umgesetzt wird. Und dafür stehen wir hier gemeinsam: Bosch und Siemens haben einen technischen Standard geschaffen, den in Zukunft sicherlich auch noch andere einsetzen werden.

Produziert jeder von Ihnen bestimmte Produkte dieser Technologie für unterschiedliche Anwendungen oder sind Sie Wettbewerber?

Dr.-Ing. Klaus Egger

Wir sind im Bereich Diesel-Einspritzung Wettbewerber. Aber wie soeben schon gesagt: Für so eine grundlegende Innovation und die Markteinführung einer neuen Technologie ist es wichtig, dass sie sich breit durchsetzt. Man muss beweisen, dass es nicht nur einer macht, sonst wäre es ein Nischenweg, eine Sackgasse. Wir haben hier eine Grundtechnologie entwickelt, die heute auf weiter Front Anwendung findet.

Dipl.-Ing. Friedrich Boecking

Ich glaube, der Einsatz des Piezo-Aktors in Einspritzsystemen wird Türöffner für extrem viele Anwendungsbereiche sein. Dort wird er weitere Innovationsmöglichkeiten eröffnen, denken wir z. B. an das ABS; hier wird es Möglichkeiten geben, die heute noch nicht denkbar sind. Unsere Innovation ist der Mut, den Piezo-Aktor zum ersten Mal in Großserie eingesetzt zu haben. Damit werden noch viele Arbeitsplätze entstehen, nicht nur für den Injektor selbst, sondern für daran angebundene Technologien, und das auch nicht nur in Automobilen.

Dr.-Ing. Klaus Egger

Er ist ein Symbol für die Wettbewerbsfähigkeit der deutschen Zulieferindustrie. Diese ist hier mal wieder der Trendsetter.

Dipl.-Ing. Friedrich Boecking

Ich bin der festen Überzeugung, dass die Innovationskraft zu diesem Piezo-Injektor auch aus diesem Wettbewerb entstanden ist und zukünftige Entwicklungen davon sehr stark getrieben werden. Wettbewerb fördert Innovation, und darum ist ganz entscheidend, dass beide Häuser ein neues Grundbauelement zur richtigen Zeit, aber interessanterweise mit unterschiedlichen Ansätzen zum Erfolg geführt haben. Diese Injektoren sind ja nicht direkt miteinander vergleichbar, trotzdem haben beide Unternehmen eine wirklich gute Lösung gefunden, die auch von der Automobilindustrie anerkannt wird.

Wie stellt sich die Patentsituation dar?

Dipl.-Ing. Friedrich Boecking

Die Einspritztechnik hat eine sehr lange Tradition, die Grundlagen des Diesels und auch die von z. B. Common Rail sind schon so alt und belegt, dass sie schon längst keine Patentwürdigkeit mehr besitzen. Wir sind sehr unterschiedliche Wege in der Verwirklichung dieser Innovation gegangen und haben uns auf der Patentseite in keiner Form behindert, sonst wären diese Entwicklungen so wohl auch nicht möglich gewesen.

Dr.-Ing. Klaus Egger

Wichtig ist, dass es eine Grundpatentanwendung zu einer Piezo-Einspritztechnik nicht gibt, weil die Ergänzungen jetzt schon so alt sind. Das Thema verfolgt uns in der Automobilindustrie aber bei vielen Techniken. Eine grundsätzliche Idee war oft schon einmal da, aber zum Zeitpunkt ihrer Entwicklung noch nicht reif. Zum Beispiel ist oft der notwendige Fertigungsprozess noch nicht verfügbar. Bei der Piezo-Technik ist beispielsweise die Elektronik ein entscheidender Faktor. Ohne ausgefuchste Elektronik, elektronische Steuerung und entsprechende Einstufungen könnte man die Piezo-Direkteinspritzung gar nicht verwirklichen. Der Piezo-Steller ist also nur eine Komponente des gesamten Systems. Die Ansteuerung von Piezo ist genauso innovativ und wichtig wie der Piezo selbst. Für die erforderliche Elektronik waren in den letzten Jahren natürlich sehr viele Innovationen erforderlich, ohne die heute der Piezo-Einsatz nicht möglich wäre.

Wie sieht die Wettbewerbssituation für die Technologie im internationalen Vergleich aus?

Dr.-Ing. Klaus Egger

Es gibt für die Diesel-Einspritztechnik im PKW-Segment weltweit im Wesentlichen vier Firmen. Dazu gehören wir beide, ein amerikanischer und ein japanischer Zulieferer.

Dipl.-Ing. Friedrich Boecking

Bosch und Siemens – diese beiden Firmen haben die Technologie zum Leben erweckt. In Europa sind wir Marktführer.

Es geht bei Ihrem Projekt – weiter gefasst – um Mobilität, den Verbrauch von Rohstoffen und um Umweltbelastungen. Welche Wirkungen werden mit der Piezo-Injektion erzielt? Welche Bedeutung hat die Technologie konkret für den Menschen? Hat die Technologie Einfluss auf die Feinstaubemission?

Dr.-Ing. Klaus Egger

Die Technologie überzeugt hier mit sehr eindrucksvollen Werten. Mit der Direkteinspritzung und der 1997 eingeführten Common-Rail-Technik gelang es zum Beispiel, von 1990 bis heute die feinstaubrelevanten Partikelemissionen um 90 Prozent zu senken. Gleichzeitig konnte auch der Ausstoß von Kohlenmonoxid, Stickoxiden sowie Kohlenwasserstoffen um mindestens 95 Prozent vermindert werden. Außerdem senkt die Direkteinspritzung wie beim Dieselmotor auch beim Benzinmotor den Kraftstoffverbrauch. Herkömmliche Benzinmotoren verbrauchen derzeit im Vergleich zu leistungsgleichen Dieselmotoren rund 30 Prozent mehr Kraftstoff. Daraus resultiert eine höhere Emission des Treibhausgases Kohlendioxid. Neue Techniken der Benzin-Direkteinspritzung verkleinern den Verbrauchsunterschied zwischen beiden Motorkonzepten, womit der Benzinmotor seine Akzeptanz in der Gesellschaft als sauberer Antrieb und Teil eines ausgewogenen, auf Nachhaltigkeit ausgelegten Mobilitätskonzepts aufrechterhält. Wesentlich dabei ist auch, dass Benzinmotoren keinen Beitrag zu den Belastungen durch Feinstaubimmissionen liefern.

Dipl.-Ing. Friedrich Boecking

Auf dem Sektor Benzin-Einspritzung stehen wir auch im Wettbewerb zueinander, und zwar vom Nutzen her wieder mit ähnlichen Ansätzen, im Detail dann aber doch wieder so unterschiedlich, dass man sich voneinander auch klar unterscheidet.

Prof. Dr. rer. nat. Hans Meixner

Ich möchte noch ergänzen, dass der Piezo-Injektor mit seiner präzisen Einspritzung zwei große Vorteile hat: Erstens reduzieren wir die Abgasemissionen. Somit können wir die heutigen Abgasnormen ohne Partikelfilter erreichen. Mit einem Partikelfilter sind die Partikel-Emissionen sogar noch 95 bis 99 Prozent geringer. Zweitens ermöglicht die Piezo-Technik eine präzise Nacheinspritzung, die genau zum richtigen Zeitpunkt abgesetzt wird, so dass der Partikelfilter aufgeheizt wird und die angesammelten Partikel verbrannt werden können. Der präzise, hochgenaue und extrem schnelle Piezo-Steller hat hier klare Vorteile, den Partikelfilter optimal auszunutzen und damit schneller marktfähig zu machen.

Welche Entwicklungsmöglichkeiten gibt es für Ihre Technologie in welchen

Bereichen und Zeiträumen noch?

Dipl.-Ing. Friedrich Boecking

Wir erweitern das Piezo-System zu einer Produktgruppe. Aufgabenstellung ist, den Einspritzdruck weiter von derzeit 1600 bar auf über 2000 bar zu steigern. Damit wird die Einspritzung noch präziser, was Verbrauch und Rohemissionen weiter senkt. Man kann auch eine Einspritzverlaufsformung umsetzen und dementsprechend nutzen. Ich denke, in beiden Häusern gibt es intensive Vorarbeiten hierzu. Wir müssen zunächst sehen, wie sich künftige Abgasgesetzgebungen darstellen, und dann dementsprechend unsere Vorentwicklung in die richtige Richtung lenken, so dass wir den Nutzen des präzisen Stellers noch weiter hervorheben.

Dr.-Ing. Klaus Egger

Wir stehen am Anfang einer Technologie, die sicherlich hinsichtlich ihres Reifegrades noch weiteres Potenzial besitzt. Man hat zwar schon Riesen-Fortschritte erzielt, aber auch die derzeitige Präzision des Piezos unterliegt noch gewissen Grenzen. Wenn jetzt die Euro-Abgasvorschriften weiter strukturiert werden, dann müssen die Steller noch präziser werden. Grundsätzlich kommt man aber insgesamt nicht mehr um geschlossene Regelkreise herum. Über die Einspritzungsverbrennung müssen sich die Regelkreise schließen. Und da bietet sich der Piezo an, weil man den Sensor quasi umsonst mitbekommt. Hier eröffnet sich ein weites Feld im gesamten Bereich der Einspritzung von Piezo-Dieselmotoren.

Grundsätzlich wird uns das Thema Verbrennungsmotor noch die nächsten 20 bis 30 Jahre weiter beschäftigen. So zum Beispiel auch im Zusammenhang mit Hybrid-Motoren, denn auch diese nutzen noch den Verbrennungsmotor und müssen entsprechend sauber sein.

Wir reden ständig über „Innovation“. Der Begriff ist viel- oder abgenutzt: Wie definieren Sie Innovation, insbesondere im Zusammenhang mit Ihrem Projekt?

Dr.-Ing. Klaus Egger

Innovation kann in meinen Augen nicht nur rein von der technischen Lösung her getrieben sein. Letztendlich muss sie dem Kunden einen Nutzen bringen. Und sie muss in der Kosten-Nutzen-Betrachtung in einem vernünftigen Verhältnis stehen. Wir müssen uns immer die Frage stellen: Was kostet eine Innovation, eine neue Technologie, und was ist der Kunde dafür bereit zu bezahlen? Dabei bedeutet Innovation – das ist mir ganz wichtig – nicht immer nur High-Tech, koste es was es wolle. Als Innovation bezeichne ich auch, was auf der Produktions- oder Kostenseite einen Fortschritt bringt.

Dipl.-Ing. Friedrich Boecking

Wichtig ist, dass man eine einfache Lösung findet. Man kann einen solchen Injektor mit der gleichen Funktion auch hochkompliziert darstellen; die Einfachheit ist das, was später marktfähig ist. Nicht das komplizierte und damit auch anfällige, sondern das robuste, sehr einfache System ist gefragt. Innovation ist, diese hohe Präzision millionenfach – jeden Tag 24 Stunden lang – in der Funktion, aber auch in der Fertigung erbringen zu können. Einen solchen Injektor bauen könnten vielleicht viele. Das zu Millionen zu können, ist dann absolute Kunst und auch ein großer Beitrag zu dieser Innovation.

Prof. Dr. rer. nat. Hans Meixner

Innovation bedeutet, mit einem Produkt zur richtigen Zeit auf den Markt zu kommen. Viele Innovationen kommen zu früh, weil die Zeit einfach noch nicht reif ist, um etwas besser, schneller oder einfacher zu machen. Der Piezo-Injektor ist dafür das beste Beispiel. Es hat über 20 Jahre gebraucht, bis das erste Piezo-Injektor-Ventil serienmäßig hergestellt wurde. 20 Jahre! Damals war die Zeit einfach noch nicht reif, weil weder Umweltbewusstsein noch Abgasgesetzgebung eine große Rolle spielten. Kraftstoff gab es genügend, zu einem Preis von ca. 40 Pfennig pro Liter. Trotzdem haben beide Häuser in den Forschungslaboratorien an dieser Technik weitergearbeitet.

Ihr Projekt hat ja eine erhebliche wirtschaftliche Relevanz: Wie sieht der Markt dafür aus? Von welchen Quantitäten reden wir hier? Wie viele Arbeitsplätze wurden geschaffen oder hängen direkt und indirekt damit zusammen? Wo wird produziert?

Dr.-Ing. Klaus Egger

Der heutige Markt für die Piezo-Injektor-Technik ist zunächst einmal im Wesentlichen der Dieselmarkt. Dabei haben wir uns mit unserem Produkt auf den PKW-Markt fokussiert. Dieser hat in Europa einen 45-prozentigen Dieselanteil, der in den letzten Jahren ständig angestiegen ist. Wir werden jedoch irgendwo bei 50 Prozent eine Sättigung erreichen, weil es einfach eine gewisse Balance zwischen Benzin und Diesel geben wird. In Europa öffnet sich der Markt für die Benzin-Direkteinspritzung. In den USA ist das Thema Emission, Diesel und Abgasverordnung noch einmal kritischer. Heute ist der Dieselmarkt in den USA sehr klein, aber wir erwarten, dass auch dort Marktanteile von ca. 10 Prozent in den nächsten Jahren erreicht werden.

Bezüglich der wirtschaftlichen Relevanz gilt, dass seit Mitte der 90er Jahre beide Unternehmen mehr als fünf Milliarden Euro in Entwicklung und Fertigung der Technik investiert haben. Der Erfolg unserer Technologie am Markt unterstreicht die Bedeutung solcher langfristig angelegten Strategien.

Bereits 2001, ein Jahr nach Produktionsstart bei Siemens VDO, wurden 500.000 Piezo-Injektoren gefertigt. 2004 produzierten Bosch und Siemens VDO zusammen bereits mehr als drei Millionen Injektoren, 2006 werden es voraussichtlich über 16 Millionen Einheiten sein.

Dabei hat der wirtschaftliche Erfolg der Common-Rail-Dieseleinspritzung zum Aufbau zahlreicher neuer Arbeitsplätze geführt. Allein mit der Herstellung der zugehörigen Injektoren sind in unseren beiden Unternehmen gegenwärtig weltweit rund 9.400 Menschen beschäftigt, davon etwa 6.000 in Deutschland. Zusätzlich finden bei unseren mittelständisch geprägten Vorlieferanten und Maschinenherstellern weltweit rund 8.000 Menschen Arbeit – auch hier mehrheitlich in Deutschland.

Wie schätzen Sie das Klima für Forschung und Innovation in Deutschland ein und wie stehen wir momentan im internationalen Vergleich da?

Dipl.-Ing. Friedrich Boecking

Wir haben in unserer Spitzenforschung, auch in den Unternehmen – mittelständisch oder Großunternehmen –, eine extrem hohe Innovationskraft. Wenn Sie sich nur das Thema Piezo-Technik anschauen. Wir – deutsche Unternehmen – sind führend. Das Gleiche gilt für die Benzin-Einspritzung. Auch in anderen Bereichen der Automobiltechnologie sind deutsche Unternehmen, insbesondere auch die deutschen Zulieferer, führend. Ähnliches gilt für die Patentsituation: Deutschland- und europaweit sind die deutschen Zulieferindustrien führend; die Innovationskraft ist sehr groß.

Dr.-Ing. Klaus Egger

Daten und Fakten sprechen für die Firmen. So sind zum Beispiel die Statistiken der Patente eindeutig. Bosch und Siemens stehen übrigens bei Patenten für Produkte im Auto an der Spitze. Ich glaube, man muss sich einfach auf die Stärken in Deutschland besinnen. Hier haben wir die Stärken für technisch anspruchsvolle Produkte, und die müssen wir ausspielen. Solche Produkte sind natürlich auch dazu geeignet, hier nicht nur entwickelt, sondern auch gefertigt zu werden.

Dipl.-Ing. Friedrich Boecking

Trotzdem müsste die Politik die Förderung von Spitzentechnologie, von Universitäten und der allgemeinen Ausbildung verstärken, damit wir dieses hohe Niveau halten können. Aber man sollte auch dort sehen, welcher Innovationssprung innerhalb der letzten 10 Jahre gemacht wurde. Nicht nur in der Automobilindustrie, auch in anderen Bereichen. Es kann nicht schaden, wenn man hier verstärkt die Förderung fokussieren würde. Ich sehe bei den Universitäten ein weiteres großes Thema – ihre eigene Vermarktung. Wenn ich den Vergleich zu den USA ziehe, haben wir hier ganz klare Schwächen. Da ließe sich noch einiges tun.

Prof. Dr. rer. nat. Hans Meixner

Beide Häuser, Bosch und Siemens, sind vorbildlich bei der Industrialisierung innovativer Forschungsideen. Wir haben Forschungswettbewerbe, Patentwettbewerbe, zeichnen Mitarbeiter als Erfinder des Jahres aus. Das ist im Hause Bosch so normal wie im Hause Siemens.

Wenn wir die industriellen Wettbewerbssituationen zwischen Deutschland, Europa, Amerika, speziell USA, und Südostasien betrachten, so sind wir durchaus konkurrenzfähig mit unseren innovativen Produktideen. Das Problem ist allerdings immer, den Unternehmer zu finden, der diese Innovation wirklich zu einem Produkt macht. Was bei uns eigentlich noch mehr gefördert werden müsste, sind die Gründungen von Start-up-Companies.

Dr.-Ing. Klaus Egger

Auch die Zusammenarbeit zwischen Universitäten und Industrie wird in unseren beiden Häusern intensiv gefördert. Bei Siemens soll derzeit z. B. ein Patenschaftssystem etabliert werden, bei dem jedes Mitglied aus dem Siemens-Vorstand eine Patenschaft für eine Universität übernimmt. Dadurch wird dann ganz gezielt die Zusammenarbeit gefördert, und es gibt eine Vielzahl von Projekten, die gemeinsam verwirklicht werden können.

Prof. Dr. rer. nat. Hans Meixner

Wir nutzen die Universitäten wirklich, und bei den Universitäten gibt es mittlerweile auch ein Umdenken, indem sie sagen: Wir brauchen die Industrie. Die Vorteile einer Kooperation von Industrie und Universitäten liegen auf beiden Seiten.

Der Deutsche Zukunftspreis gilt den Menschen, die hinter den Projekten stehen. Deshalb möchten wir gerne auch etwas Persönliches über Sie erfahren. Welchen Berufswunsch hatten Sie eigentlich als Kind, oder wie sind Sie zu Ihrem Studium gekommen?

Prof. Dr. rer. nat. Hans Meixner

Als Kind lernte ich neben der Schule auch das Klavierspielen. Zwei bis drei Mal pro Woche kam die Musiklehrerin. Als ich älter wurde habe ich festgestellt, dass das nicht das Richtige für mich ist. Stattdessen entschied ich mich für ein Studium der chemischen Verfahrenstechnik in Hamburg. Ich war noch sehr jung, als ich meinen Abschluss machte, und wollte gerne nach Süddeutschland, genauer gesagt nach München. Dort habe ich dann Physik studiert und im Juni 1972 promoviert. 1973 trat ich bei der Siemens AG ein.

Dipl.-Ing. Friedrich Boecking

Ich dagegen wollte schon immer Musik studieren. Ich spiele Klavier und recht gut Querflöte und komme aus einem Haus mit sieben Geschwistern, in dem Musik massiv gefördert wurde. Alle Kinder haben zwei Instrumente gespielt. Ich habe aber dann durch eine Schwester, die Musik studiert hat, sehr schnell erkennen müssen, dass man dort – sofern man nicht zu den Top Ten der Welt gehört – nicht wirklich kreativ sein kann. Ich hatte aber schon immer ein großes Interesse an Technik, egal ob Elektronik oder Maschinenbau. Ich habe mich entschieden, Maschinenbau zu studieren, und wollte eigentlich dann in die Luft- und Raumfahrttechnik gehen. Aus diesem Grund habe ich die Kombination Werkzeugmaschinen und thermische Strömungsmaschinen studiert. Nach dem Studium hatte ich das Glück, hier bei Bosch etwas ganz anderes zu machen. Das war das Interessante, mir noch einmal ein komplett neues Feld zu erarbeiten.

Dr.-Ing. Klaus Egger

Also mit Musik kann ich nicht dienen, ich bin völlig unmusikalisch. Ich komme aus Österreich, bin sozusagen ein „Gastarbeiter“. Der Hang zur Technik war bei mir eigentlich immer schon ausgeprägt. Geschwankt habe ich ein wenig zwischen Architektur und Maschinenbau. Letzteres ist es dann geworden. Vielleicht inspiriert durch meinen Vater, der auch in diesem Bereich tätig war. Nach Abschluss meines Studiums bin ich der Universität zunächst treu geblieben und habe verschiedene Stationen durchlaufen. Die Promotion habe ich zuerst bei einem Unternehmen begonnen, bei BMW in der Dieselentwicklung, damals in Österreich. Mein Weg hat mich auch zu Bosch geführt, bis ich dann vor zehn Jahren zu Siemens gekommen bin.

Gab es Vorbilder oder Ereignisse, die Sie und Ihre berufliche Laufbahn besonders geprägt haben?

Prof. Dr. rer. nat. Hans Meixner

Ja, in Hamburg im Audimax hat uns einmal der Nobelpreisträger Professor Linus Pauling besucht. Nach seinem Vortrag saßen wir noch mit ihm zusammen, und er hat ein wenig aus seinem Leben und seiner Schulzeit erzählt, auch wie er sich fit hält. Immerhin ist er weit über 80 Jahre alt geworden und war ein begeisterter

Ruderer. Er sei nie krank gewesen und nehme jeden Tag einen Teelöffel Vitamin C pur, mittags und abends, erzählte er uns. Das habe ich dann auch gemacht, jeden morgen, mittags nicht, aber am Abend dafür wieder einen halben Teelöffel Vitamin C, und ich bin der Meinung, dass diese Vitamin C Stöße mich gesundheitlich und geistig fit halten.

Dipl.-Ing. Friedrich Boecking

Ich habe im Prinzip zwei Vorbilder erlebt. Das eine ist mein Vater, der nach dem Krieg alles für seine Familie aufgebaut hat. Als Schuldirektor hat er nebenher zwei Häuser selbst gebaut. Er hat diesen starken Willen gezeigt, unter nicht einfachen Bedingungen immer etwas bewegen zu wollen. Er war schwerbehindert durch den Krieg. Ich glaube, dass es das ist, was mich geprägt hat, und dass ich auf jeden Fall in Bewegung sein muss, immer etwas bewegen möchte. Das andere ist ein Professor von mir für Thermische Strömungsmaschinen gewesen, Professor Wittig, der damals bei mir die Grundlagen dafür gelegt hat, auch innovativ sein zu können. Er hat keine Vorlesung gehalten, sondern mit uns alles experimentell an der Tafel entwickelt. Das heißt, dort sind wirklich alle notwendigen Grundlagen bis ins Tiefste und Feinste verinnerlicht worden. Das hat mich geprägt und war bis heute ein wesentlicher Punkt meiner Schaffenskraft, dass ich es immer wieder voraussetzte – auch bei meinen Mitarbeitern –, aus der Grundlage heraus etwas zu entwickeln. Also nicht nur eine Idee zu haben, sondern diese auch wieder auf die Grundlagen zurückzuführen.

Dr.-Ing. Klaus Egger

Also, ein singuläres Ereignis möchte ich so gar nicht erwähnen. Ein Thema ist sicher mein Elternhaus, vor allem mein Vater, und die Verbindung zur Automobiltechnik, die mich nicht mehr losgelassen hat. Den zweiten Grund für meine besondere Beziehung zur Einspritztechnik traf ich an der Universität in der Person von Professor Pischinger. Er hat die Grundlagen dafür geschaffen, die Vorgänge der Einspritzsysteme zu berechnen. Dadurch habe ich erkannt, welch ein interessantes Gebiet die Einspritztechnik ist. Und diese hat mich dann immer wieder verfolgt.

Welche Charaktereigenschaften haben Ihnen beruflich geholfen und welche waren hinderlich?

Prof. Dr. rer. nat. Hans Meixner

In meinen Augen ist es die Stetigkeit. Nicht heute dies und morgen das zu wollen. Denn für viele Leute, die wahnsinnig gut sind, kluge Köpfe mit großen Ideen, ist es meistens damit getan, die Idee gehabt und einen Versuch gemacht zu haben, um festzustellen, dass es funktioniert. Das war es dann. Wenn ich das 1980 auch so gemacht hätte, dann hätte bei uns im Hause Siemens eine Weiterentwicklung dieser Technik nicht stattgefunden. Die Kontinuität, die wir von 1980 an bewiesen haben, und die Teamarbeit sind entscheidend, um die Ideen wirklich zur Prozessreife und schließlich zum Produkt zu bringen. Das ist ein harter, steiniger Weg.

Dr.-Ing. Klaus Egger

Wie ist das bei einer Innovation? Die Idee wird irgendwann einmal generiert, immer weniger von einer Einzelperson, sondern immer mehr in einem kleinen Team. Wenn es dann wirklich darum geht, so ein Produkt zu industrialisieren, sitzen da Scharen von Leuten dran, nicht nur in der Entwicklung, sondern auch in der Fertigung. Das Thema Teamarbeit wird immer wichtiger. Die einzelnen Forscher, die an ihrem Tischchen stehen, das gibt es heute nicht mehr. Dafür ist die Technik zu komplex geworden. Sie muss auf mehrere Schultern verteilt werden. Und das ist auch das Erfolgsgeheimnis, sich Teamworker zu suchen, mit denen man so etwas umsetzen und wirklich durchziehen kann. Das ist eines der entscheidenden Dinge.

Herr Boecking, Sie hatten vorhin schon gesagt, Sie können nicht ruhig bleiben, Sie müssen immer etwas tun. Ist das eine Ihrer wesentlichen Eigenschaften?

Dipl.-Ing. Friedrich Boecking

Die Rastlosigkeit ist sicher etwas Wichtiges. Im privaten Leben ist das manchmal schwierig, aber im Geschäftsleben ist das einer der Treiber, der ganz klar Vorbildcharakter hat. Dieses Vorbild brauchen Sie in Teams, um erfolgreich zu sein.

Dr. Egger hat sicher Recht: Was Sie als kreativer und erfolgreicher Mensch brauchen, ist die Gabe, zum richtigen Zeitpunkt die richtigen Leute, mit denen Sie die richtigen Schritte tun können, an Bord zu holen. Es ist nie die Einzelleistung, es kann nicht der einzelne Kreative so etwas erfinden. Es braucht den richtigen Stimulanten, der auch ein bisschen Kreativität haben muss, es braucht aber auch den Konstrukteur, der die technische Umsetzung im Blick hat.

Man muss Schwächen nutzen und daraus eine Stärke machen. Nicht den Fehler ersetzen und etwas ganz anderes machen. Dann ersetzen Sie ihn nur durch Unwissenheit. Wichtig ist, kontinuierlich an der Lösung zu arbeiten und die Erfolgsaussichten zu vermitteln. Ich glaube, es ist eine Stärke von mir, dass ich Lösungen sehr schnell vervielfältigen, also auf andere Probleme übertragen kann. Und ich gebe keine Lösung vor. Ich bringe nur eine Idee, ich bringe meine Mitarbeiter dazu, auf dieser Basis eigene Ideen zu entwickeln.

Was tun Sie noch? Mit was entspannen Sie sich eigentlich?

Dr.-Ing. Klaus Egger

Da gehört für mich an erster Stelle die Familie, das ist ganz klar. Und dann der Sport. Wenn Zeit bleibt, steige ich gerne aufs Ross. Ich reite.

Dipl.-Ing. Friedrich Boecking

Ich entspanne beim Laufen. Dann gibt es einige soziale Projekte, die ich begleite. Am Wochenende koche ich mit meiner Frau zusammen für die Kinder. Wichtig ist, mal etwas anderes zu machen, sich einige Stunden so intensiv mit etwas anderem zu beschäftigen, so dass die Firma zwangsläufig außen vor bleibt.

Außerdem musiziere ich – allerdings nur noch hobbymäßig. Inzwischen habe ich zwei Söhne, die besser spielen als ich.

Prof. Dr. rer. nat. Hans Meixner

Ich möchte noch einmal auf den Stress zurückkommen, denn Stress ist wichtig für das gesamte Leben. Man darf den Stress sich nur nicht in einen ungesunden Stress verwandeln lassen. Mit dem richtigen Stress wird man sein Leben lang, und zwar bis ins hohe Alter, jung bleiben, um zum Beispiel noch Tennis spielen zu können. Ich als 65-Jähriger spiele in der Herren-50-Mannschaft, Bayernliga. Im Winter: Skifahren, Alpinski oder Tourengehen. Außerdem laufe ich sehr gerne, auch um Schwammerl zu finden. Meine Frau ist Österreicherin, deshalb haben wir ein Haus in Tirol. Direkt hinter dem Haus geht es sehr steil den Berg hoch. Da gibt es wunderschöne Steinpilze. Mein Traum ist ja der Mount Everest. Ich denke, dafür bin ich aber zu alt. Man kann sich ja auch mit einem Viertausender begnügen.

Was ist Glück für Sie, und was wünschen Sie sich für die Zukunft?

Prof. Dr. rer. nat. Hans Meixner

Glück ist ein harmonisches Familienleben mit Frau und Kindern und Gesundheit. Einen anspruchsvollen und interessanten Beruf zu haben, der einen voll erfüllt, aber auch noch ein bisschen Freiheit gewährt für Familie und für eigene Hobbys, auch das ist Glück.

Dipl.-Ing. Friedrich Boecking

Für die Zukunft hoffe ich, dass meine Kinder es weiterhin so gut haben werden, wie wir es heute in Deutschland haben. Ich glaube, dass das nicht selbstverständlich ist. Dass das so bleibt, dafür müssten alle extrem viel tun. Das bereitet mir auch manchmal Sorgen. Das ist meine Verantwortung.

Mein eigenes Glück ist die Freiheit, so kreativ arbeiten zu können und die Kraft, dafür auch aus dem Zusammenhalt der Familie schöpfen zu können.

Dr.-Ing. Klaus Egger

Es sind natürlich immer die gleichen Stichworte: Familie und Gesundheit, die wichtig sind, was man auch sicher als Erstes nennen sollte. Weiterhin: Erfolg. Jeder will natürlich erfolgreich sein und die Möglichkeiten, die sich ihm bieten, umsetzen.

Gebärdensprache

Gebärdensprache

Leichte Sprache

Leichte Sprache